-60 ℃水平圆管表面结霜特性的实验研究

2019-07-11任政张兴群张蓓乐薛绒陈小砖赖天伟侯予

任政,张兴群,张蓓乐,薛绒,陈小砖,赖天伟,侯予

(1.西安交通大学能源与动力工程学院,710049,西安;2.河南理工大学机械与动力工程学院,454000,河南焦作)

结霜是湿空气中的水蒸气先凝结后冻结或者直接凝华的相变过程,往往发生在暴露于高湿环境的换热器冷表面上。换热器的换热效果随着霜层的生长逐渐变差,间接影响了系统换热性能[1],因此掌握不同换热器表面结霜过程的规律,对于提高系统换热性能和防止通道堵塞极为重要。

图1 实验台结构简图

较早时期就有学者对普冷温区冷壁面上的霜层生长做了实验研究,郝英立和谢福寿等研究了自然对流空间下平板上霜层生长情况[2-3],O’ Neal和吴晓敏等研究了平行板上方空气强制对流时的板面结霜情况[4-5],还有些学者研究了其他形状如环状管表面[6]以及微通道[7]的结霜特性。随着技术的进步,结霜实验发展到了微观,Hayashi等发现了霜层从初始霜晶形成到霜层充分发展的具体过程[8-9]。李栋等对霜晶演化特征进行了观测,同时从相变动力学的角度对冷表面霜层初始液滴成核过程进行了理论分析[10]。侯普秀等研究了霜层生长的影响因素(空气相对湿度、流速、壁面温度等)及其影响程度[11]。目前的研究集中于通过数值模拟预测霜层参数如厚度、密度、导热系数等,并不断扩充其适用范围[12-14]。

近年来,结霜的研究领域得到了进一步拓展[15],如在航天领域火箭发射过程中,低温氧化剂罐表面也会出现结霜现象,影响卫星的正常入轨[16]。Zendehboudi等搜集了711个低温表面下霜层生长的数据点,并利用人工智能技术建立了4种模型,其中自适应神经模糊推理系统(ANFIS)可以较准确地预测实际结果[17]。Liu等研究了自然对流条件下-165 ℃水平和垂直放置的平板表面的结霜特性,总结了壁面温度、空气温度以及相对湿度对低温表面结霜的影响[18]。较低温区冷表面的结霜特性研究尚不完善:其一,目前研究的结霜壁面多为平板结构;其二,狭窄通道内霜层对通道的堵塞影响还缺乏研究。因此,本文设计并搭建了受限通道内水平圆管表面结霜特性可视化实验台,其结霜壁面为套管形式换热器通道内圆管表面,壁面温度可达-60 ℃以下,而且结霜过程发生在套管夹层的受限空间内。

1 实验台简介

水平圆管表面结霜特性可视化实验台主要由两个系统组成:复叠制冷系统和套管形式换热器结霜可视化通道。大多数学者进行的小平板表面上的结霜研究采取半导体制冷方法,该方法结构简单且制冷速度快,但是不适合在大面积表面上使用,也很难达到较低的壁面温度。因此,本文设计了两级复叠制冷系统,利用低温级蒸发器中制冷剂在两相区恒温恒压的特性为铜管提供相对较低且恒定的管壁温度,其制冷温度范围为-50~-85 ℃。选用套管形式换热器主要考虑以下几个方面:其一是可以研究换热器通道内部受限空间下的结霜情况;其二,水平圆管表面的结霜特性还有待研究;其三是方便可视化研究且排除了观测角度的影响。

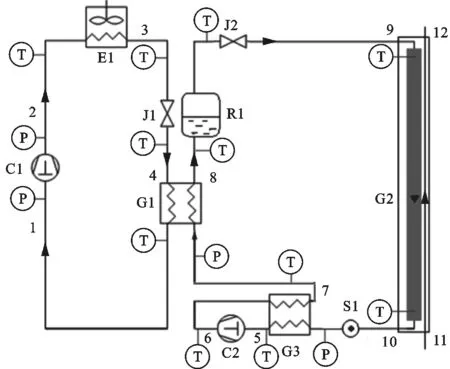

图1为实验台结构简图,图2为两级复叠制冷系统装置流程图。该系统分为高低压两个子系统,两个子系统各自构成一套制冷系统,通过板式蒸发冷凝器耦合起来,并可通过高低压电子膨胀阀调节改变系统工况。高温级制冷剂选用R507,标准沸点为-46.7 ℃;低温级选用R23,标准沸点为-82.1 ℃。为了保证整个结霜管道上的恒定温度,在通道进出口管壁上各布置了8个热电偶,实时监测管壁温度,并设置了视液镜,以观察蒸发器出口制冷剂两相状态。为防止两相制冷剂被直接吸入压缩机造成液击,还设置了回热器,一方面可以将两相制冷剂全部气化,另一方面冷却了压缩机排气,提升了系统性能。

G1:蒸发冷凝器;G2:套管形式结霜通道;G3:板式回热器;C1:高温级压缩机;C2:低温级压缩机;E1:高温级冷凝器;J1:高温级节流器;J2低温级节流器;R1:高压储液罐;S1:视液镜图2 两级复叠制冷系统装置流程图

结霜可视化通道系统如图3所示,主要由湿空气处理段、圆管结霜可视段、风机段和其他图像及数据采集设备组成。

(1)湿空气处理段选用超声波加湿器控制入口空气相对湿度,选用翅片式换热器通过循环水泵与恒温槽相连来控制入口空气温度。

(2)圆管结霜可视段共有3层管:内层为铜管,外径为40 mm,其内流通复叠制冷系统中低温级制冷剂R23,利用制冷剂在蒸发过程中两相区的恒温恒压特性为铜管提供恒定的壁温;中层为透明有机玻璃管,内径为60 mm,与内部铜管构成套管形式换热器,其管内通湿空气,湿空气顺着管长方向流动,并在铜管外壁上结霜;外层同样为透明有机玻璃管,内部抽为真空,以隔绝外界环境的漏热影响,也可以防止环境中的湿空气在中层管外壁上凝露,影响显微镜拍摄效果。

(3)风机段选用变频风机通过调整电机转速来控制空气流速,调节范围为0~20 m/s。

图3 套管形式换热器结霜可视化通道

除此之外,还选用显微镜和CCD相机连接至PC端,以实时监测铜管表面的结霜情况,并拍照记录,同时配置了水平导轨,可水平移动显微镜拍摄结霜可视段任意位置的图像。其他参数如通道进出口的温湿度、流速和铜管壁温则采用温湿度传感器、速度传感器和热电偶实时采集并保存在数据记录仪中,相关仪器的采集精度如表1所示。

表1 仪器精度

2 数据处理

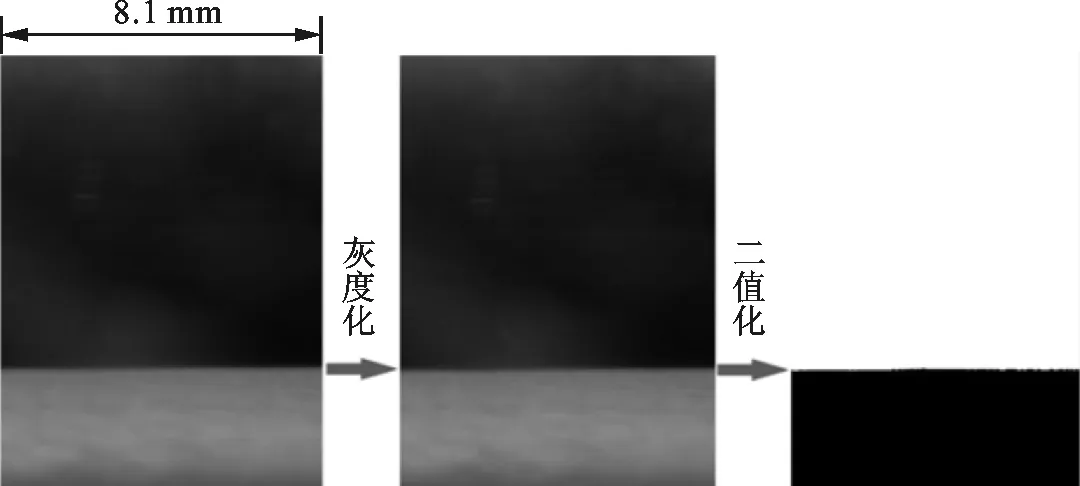

先按照顺序给所有拍摄图像依次编码,未结霜的铜管表面为第一张图像。图4a为未结霜铜管表面图像处理过程,从左至右依次为直接拍摄的彩色图像,然后利用MATLAB读取并转化成为的灰度图像,以及设定灰度分界值后经过判定并重置的二值图像。从二值图中可以看出,铜管区域全部被置为“1”,其他区域则被置为“0”,将图像中每个像素点上的赋值相加则可代表铜管表面所占据的面积。

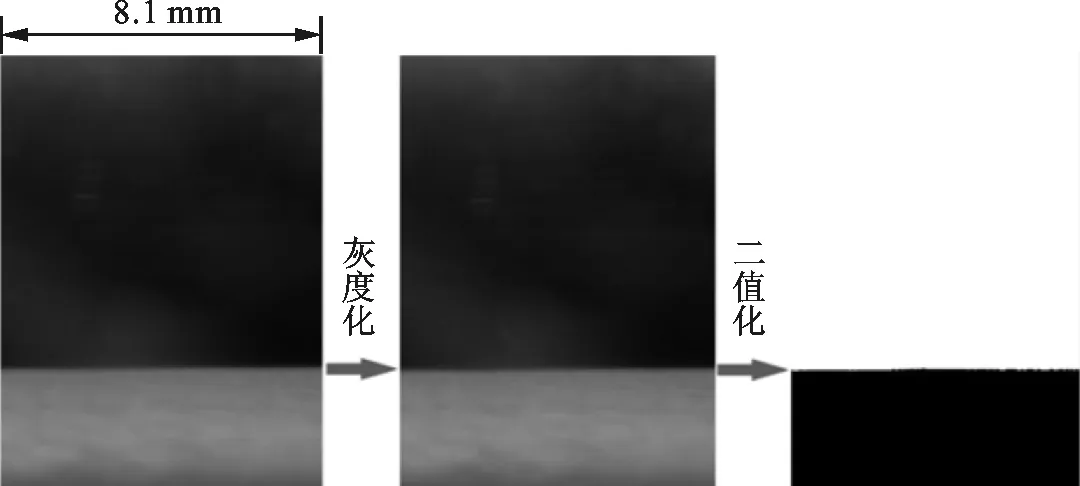

图4b为拍摄的结霜表面图像,按照上述方法将其处理为灰度图像和二值图像,然后将图像中每个像素点上的赋值相加,则可代表结霜区域所占据的面积。该面积包括了铜管表面占据的空间,因此霜层区域所占据的真实面积应减去铜管面积。

(a)未结霜铜管图像

(b)结霜表面图像图4 图像处理过程

经过测量,显微镜的视野范围已知,图像分辨率为1 080×1 920像素,因此视野范围内的霜层平均厚度可通过下式计算

(1)

式中:A1为霜层占据像素点个数;A0为铜管占据像素点个数;d为相机视野实际宽度。

为说明霜层厚度测量的准确性,计算了霜层厚度的不确定度。显微镜采集图像中一个像素代表的实际大小,即显微镜误差计算如下

(2)

对同一位置霜层图像拍摄3次,并在处理过程中设置不同的灰度分界值,所得的霜层厚度见表2,则多次测量的标准差计算如下

(3)

霜层厚度不确定度为

(4)

3 结果分析

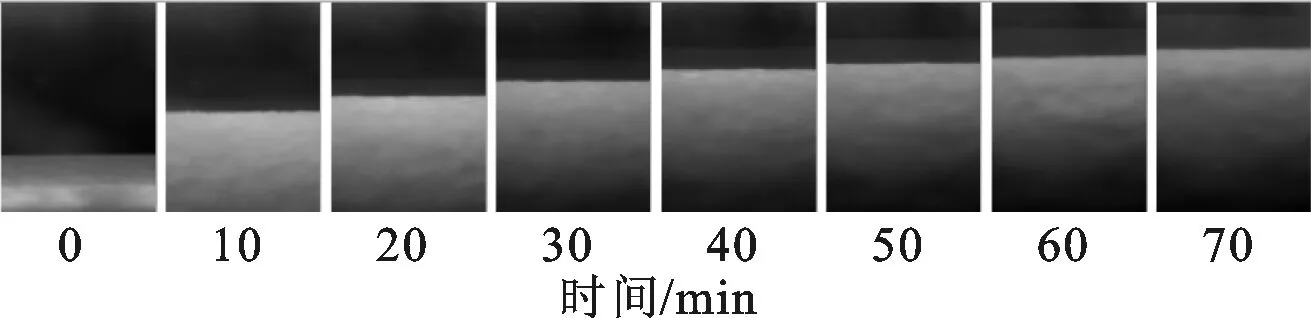

本实验可控参数有管壁温度Tw、空气温度Ta、空气流速v和空气相对湿度φ。图5a是在Tw=-61.77 ℃、Ta=25.25 ℃、v=1.38 m/s、φ=74.79%(实验工况1)下霜层厚度的增长曲线;图5b给出了曲线中8个特征时刻点的结霜图像,从图像中霜层高度也可以看出霜层厚度增长情况。

(b)显微镜采集的不同时刻图像图5 实验工况1下通道入口处的结霜特性

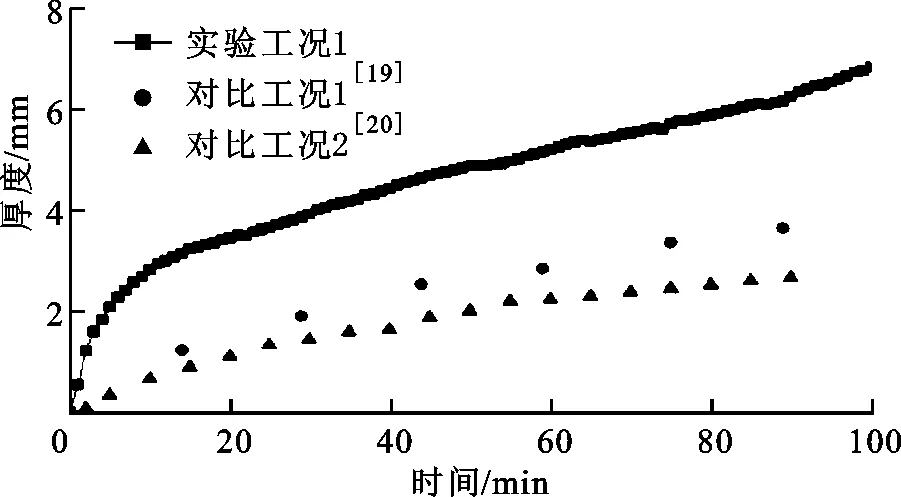

(a)厚度增长对比

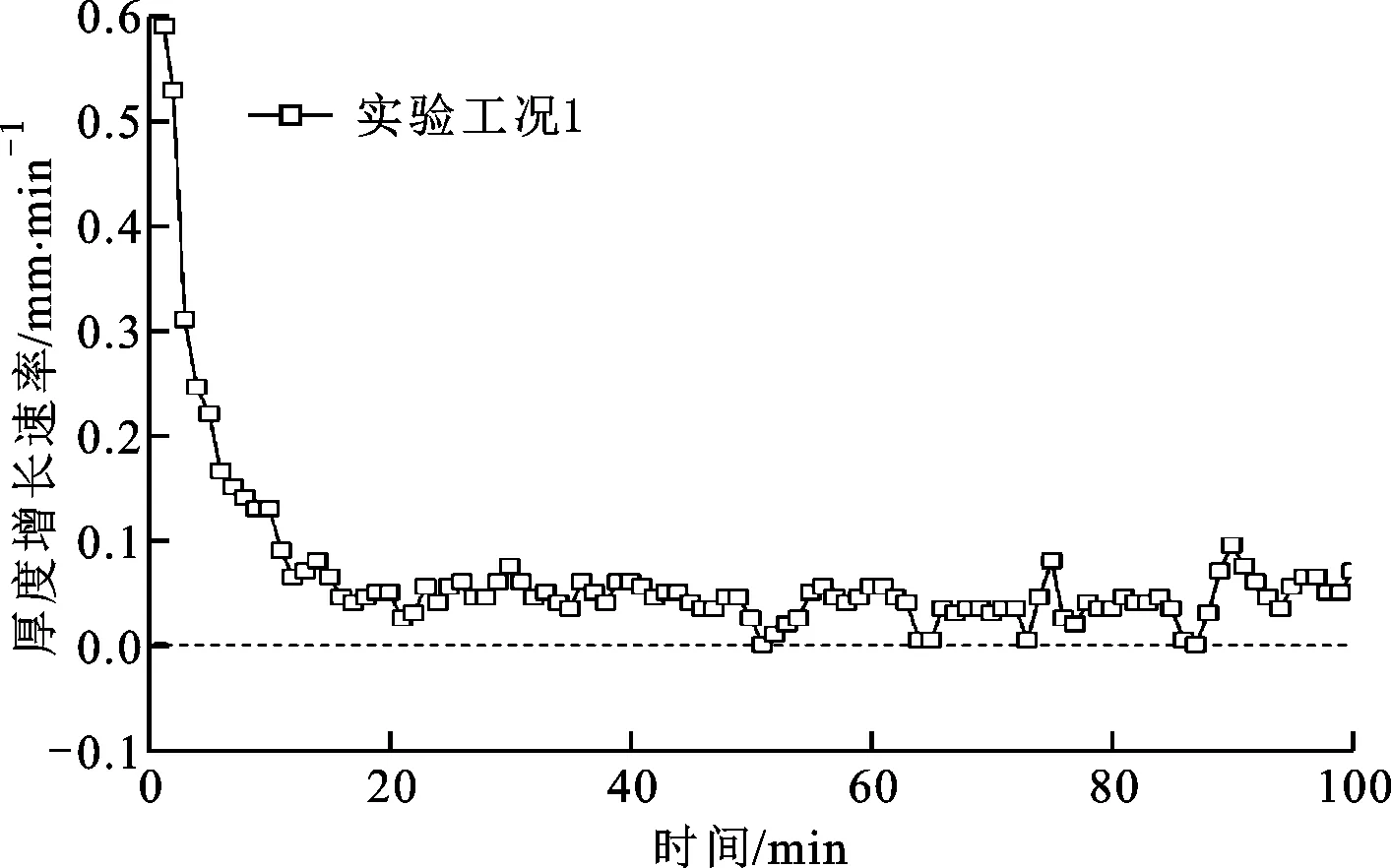

(b)厚度增长速率图6 不同壁温工况下通道入口处的结霜特性

图6a是本文实验与Leoni等[19]和Lee等[20]所做的结霜实验的霜层增长厚度对比图,可见-60 ℃壁面上的结霜过程与-15 ℃以上的壁面存在相当大的差异。在60 min时,Tw=-15 ℃、Ta=25 ℃、v=2 m/s、φ=70%(对比工况1[19])下霜层厚度为2.8 mm,Tw=-14.8 ℃、Ta=12 ℃、v=4 m/s、φ=80%(对比工况2[20])下为2.25 mm,本文实验工况1下为5.1 mm。本文实验工况1除壁面温度之外其他参数与对比参考实验相近,而霜层厚度远高于以上两组实验。这说明-60 ℃壁面上的结霜速率远高于-15 ℃以上的壁面,并且霜层的其他特征参数如孔隙率、密度、导热系数等也可能存在较大差异,这方面仍需更深入的研究。同时,-60 ℃壁面上的结霜过程与-15 ℃以上壁面的结霜过程具有相同的厚度增长趋势,如图6b所示,结霜过程前期霜层厚度增长速率比较快。这是由于湿空气与裸露的铜管表面间存在较大的湿度差与温度差,从质扩散理论或传热传质类比理论[21],均可知此时湿空气中水分的沉积量较大。此外,这一时期凝华而成的霜层较为疏松,即密度较小,所以受到沉积量和霜层密度两方面的影响,表现出来的霜层厚度较大。随着霜层的增长,霜层孔隙结构中蕴含的湿空气也具有一定的含湿量,这一方面降低了质扩散量,另一方面霜层的热阻导致霜层表面温度与壁面温度相差越来越大,反之霜层表面温度与上方湿空气的温差越来越小,因此湿空气与霜层的换热量也降低。根据质扩散理论或传热传质类比理论,水分沉积量逐渐下降,厚度增长速率逐渐下降,此时进入霜层成熟期。

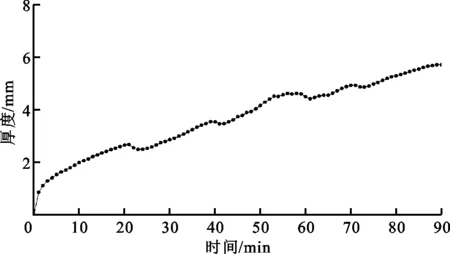

在Tw=-60.12 ℃、Ta=20.24 ℃、v=6.14 m/s、φ=79.02%(实验工况2)下通道入口处的结霜特性曲线如图7所示,由图可见周期出现的霜层增长、回融过程。这是因为随着结霜进入中后期,厚度的增长导致霜层导热性变差,霜层上方流动热空气传递给霜层表面的热量不能及时通过霜层传递到冷壁面,所以霜层表面温度不断上升并接近三相点温度,此时表层的霜晶就会融化成液滴(如图8中融霜区域所示)并下渗,在整体上就表现为霜层回融,导致其厚度减小。然后,液滴在下渗过程中被重新冻结,增大了霜层的密度和导热系数,使霜层表面温度降至三相点温度以下,重新开始下一个结霜周期。

(a)厚度增长曲线

(b)厚度增长速率图7 实验工况2下通道入口处的结霜特性曲线

图8 霜层表面霜晶融化成液滴

在Tw=-60.55 ℃、Ta=25.05 ℃、v=6.14 m/s、φ=60.56%(实验工况3)下通道入口处的结霜特性曲线如图9a所示,霜层增长过程中出现了与图7a不同的回融现象,其霜层厚度减小程度远大于图7a的情况。与图7a实验工况相比,本次实验空气温度较高,而相对湿度较低。空气相对湿度较低时霜层的平均密度较小[22],另外空气温度较高,在此两方面的影响下,霜层表面温度应该更早达到三相点温度,引起霜层的回融。观察图9中厚度增长曲线可知,前64 min霜层厚度单调增长,即在该过程中未出现明显回融现象(即霜层结构的“加固”过程),因此霜层的密度始终较小,这就使得霜层结构一直处于脆弱的状态下,同时霜层热阻的增加导致霜层表面温度达到三相点温度,此时霜层表面一旦出现液滴,则液滴下渗和霜层结构不稳定引起的塌陷叠加造成了厚度的大幅减小。现推测造成厚度大幅减小的主要原因为霜层表面霜晶融化而成的液滴直接下渗至霜层底部,而图7所示实验中融化液滴仅下渗较小距离即被重新冻结。图9b是显微镜采集的未经处理的图像,对应图9a中的8个具有代表性的时刻,可以看出厚度经过一段较长时间的增长后突然大幅减小,图像中的明亮区域就是霜晶融化成液滴后的反光,佐证了上述解释。

(a)厚度增长曲线

(b)显微镜采集的不同时刻图像图9 实验工况3下通道入口处的结霜特性

4 结 论

本文对套管形式换热器通道内圆管外低温冷表面上湿空气顺掠管的结霜特性进行了实验研究,主要介绍了水平圆管表面结霜特性可视化实验台测试方法,实时监测了-60 ℃下的壁面结霜表面特性,比较了-60 ℃壁面与-15 ℃以上壁面结霜过程的霜层厚度及生长速率,并分析了两种不同特征的融霜过程,主要结论如下。

(1)-60 ℃水平圆管表面霜层厚度生长速率约为-15 ℃以上壁面的两倍,同时还保持了相似的厚度增长趋势,即前期快速增长,中后期增长缓慢。

(2)在实验工况2下,霜层厚度呈阶梯式增长,呈现出明显的结霜融霜周期;在实验工况3下,出现了不同特征的融霜现象,即大幅突降式的霜层崩塌回融。

(3)本实验台满足设计要求,湿空气参数以及管壁温度均可调并能稳定控制,揭示了-60 ℃水平圆管表面的结霜特性,即霜层厚度及其增长速率,可为今后更加系统完整的实验研究奠定基础。