考虑进气冷却效应的活塞低周疲劳寿命预测

2019-07-11李云强赵立普李伟东王静超徐天舒张俊红

李云强,赵立普,李伟东,王静超,徐天舒,张俊红,4

(1.内燃机可靠性国家重点实验室,261061,山东潍坊;2.潍柴动力股份有限公司,261061,山东潍坊;3.天津大学内燃机燃烧学国家重点实验室,300072,天津;4.天津大学仁爱学院,300072,天津)

活塞是发动机关键零部件之一,在工作过程中承受着非常高的机械载荷和热载荷。随着发动机转速和功率的不断提高,燃烧室内爆发压力和温度也在不断提高,随着温度的升高,活塞铝合金材料强度下降,导致活塞容易产生疲劳失效。作为发动机最重要、工作条件最苛刻的零部件,活塞的可靠性直接关系到发动机的可靠性,对活塞进行低周疲劳寿命预测可有效获取活塞的启停机寿命。

对于活塞低周疲劳寿命预测,国内外专家在仿真和热冲击试验两个方面做了大量的工作。在低周疲劳仿真研究方面,张卫正等利用有限元仿真和试验相结合的方法,分析研究了活塞低循环疲劳寿命行为和各影响因素的作用规律[1-2]。2010年,胡定云等通过试验确定了热边界条件,然后利用有限元法计算温度场及应力场,并基于商业软件进行了寿命预测,发现软件预测结果较好[3]。2017年,许春光等利用有限元软件计算柴油机启停工况下的活塞温度场、材料高温下塑性及蠕变性能应力应变场,利用Femfat分析软件,预测了活塞的低周热疲劳寿命,研究发现活塞燃烧室喉口蠕变损伤占主导,而燃烧室底部疲劳损伤与蠕变损伤相当[4]。许广举等基于热机耦合进行柴油机活塞热应力及疲劳寿命分析,其结合活塞裙部型线、优化后的燃烧室型线及内冷油道等建立活塞有限元模型,采用Permas软件计算了优化后的活塞在标定工况下的温度场和热机耦合应力,分析了活塞的疲劳寿命[5]。

在热冲击试验方面,谭建松等利用激光来模拟活塞热负荷,加速了柴油机活塞热疲劳试验进度[6]。陈波设计了利用激光加热的活塞热疲劳试验系统,准确分析了热负荷对活塞可靠性的影响[7]。雷基林设计了自动化的活塞热疲劳模拟试验台,能够更加简易地进行模拟试验[8]。Szmytka等开发了一款利用高频感应加热活塞的热疲劳模拟试验机,利用有限元软件,结合铝合金的本构模型和疲劳准则,在试验中用光学装置研究疲劳过程中的活塞裂纹,建立并修正了活塞寿命预测模型[9]。但是,目前的仿真分析和热冲击试验基本都未考虑进气过程中的空气对活塞顶面的冷却作用,无法获取准确的活塞温度场,对活塞低周疲劳寿命预测将会产生较大的误差。

Hoag等指出发动机实际工作过程中,进气时冷空气先经过活塞顶进气门侧,对该侧冷却量较大,使得活塞顶进气门侧的温度低于排气门侧,有时温差可达50 K,因而有必要考虑由于进排气造成的活塞温度分布差异[10]。Kenningley等在计算温度场时考虑到进排气流动的差异,但确定换热系数时仅依赖于经验公式,并且利用试验测量修正计算模型[11]。巴林等利用计算流体力学模拟了发动机进气过程,得到了进气情况下的活塞顶部温度,修正了温度场计算模型的热边界条件,发现试验结果与模型计算结果更加吻合,表明考虑进气影响的温度场计算模型精度更高[12]。

综上所述,进气时的冷空气会造成活塞温度分布差异,但是几乎所有的活塞低周疲劳寿命预测研究对于温度场都只是进行简单的映射,或者设定一个初始温度,没有考虑进气冷却的影响。本文通过发动机燃烧过程仿真分析,考虑了进气过程对温度场分布的影响,结合活塞材料疲劳试验和寿命预测模型,对活塞低周疲劳寿命进行预测,使预测结果更加准确,为活塞的设计和可靠性预测提供一定的理论指导。

1 理论介绍

1.1 控制方程

质量守恒方程阐述了系统质量的变化始终处于一个平衡状态,表达式为

(1)

Jl=-Dlgradml

(2)

(3)

动量守恒方程表示在某一时间段上,某个单元的质量乘以该方向上的加速度等于该单元该方向上的受力,表达式为

(4)

能量守恒方程是在任何时刻,物质能量的变化等于该物质对外界做的功与外界热量的变化值之和,表达式为

(5)

式中:h为静态焓;χ为分子导热系数;χt为有效导热系数;Sh为体积源项。

1.2 Manson-Coffin疲劳寿命预测模型

在研究延性材料热疲劳问题时,提出了以塑性应变幅为参量来描述疲劳寿命的方法。研究发现,塑性应变幅与发生破坏的疲劳失效寿命在对数坐标系下呈线性关系,应变-疲劳分析理论中的Manson-Coffin公式为

(6)

ε=εe+εp

(7)

(8)

(9)

2 活塞材料试验

2.1 活塞材料与加工

BH135+铝合金材料是本研究的主要试验材料,毛坯由活塞生产厂家按照活塞铸造工艺和后处理方法进行生产。将材料毛坯通过车床加工,中间部分留1~2 mm余量,对中间缩口部分进行镜面抛光,两端夹持区域车出M16螺纹,拉伸试验的试件与疲劳试验的试件尺寸一致,材料为铝合金,两端夹持区域长为45 mm,尺寸如图1所示。

图1 铝合金疲劳试件尺寸

2.2 活塞材料拉伸试验

为了获取活塞材料力学性能参数,通过万能疲劳试验机对所加工的样件进行拉伸疲劳试验。活塞在额定工况下的工作温度约为573 K,选择573 K作为拉伸试验的试验温度。试验所用疲劳试验机为Zwick公司的Z050,并按照国标GB/T 228.2—2015《金属材料 拉伸试验 第2部分:高温试验方法》中的试验方法进行材料拉伸试验。试件通过在激光引伸计测量材料的应变,在显示屏观察斑点位置,使斑点位于试样固定点,将试件加热至573 K并保持10 min,控制拉伸速率为2 mm/min,对试件进行拉伸,直至试件断裂,试验分析获得材料的主要参数如下:密度为2.7 kg/m3,弹性模量为50 300 MPa,泊松比为0.3,抗拉强度为242 MPa。

2.3 活塞材料疲劳试验

为了获取活塞材料疲劳特性,取573 K为试验温度进行活塞材料拉压疲劳试验。基于MTS 370疲劳试验机进行试验,载荷应力比为0,试验采用应变控制进行,应变率为0.2%s-1,施加的应变幅值为0.2%、0.3%、0.4%、0.5%、0.6%和0.7%等6个应变水平,通过高温应变仪进行反馈控制,在两端夹具、试件末端绑上热电偶来实时监测和控制试件温度,使温度保持在573 K。

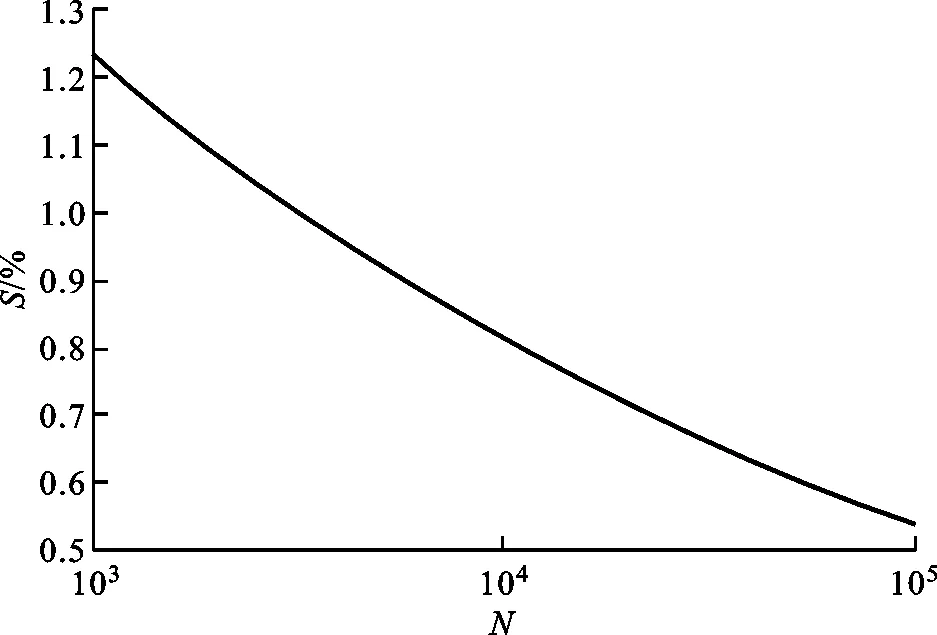

应变试验以最大拉应力降低25%或者断裂作为试件失效标准,与此相关的循环周次数作为铝合金的疲劳寿命。基于Manson-Coffin公式和疲劳寿命试验结果,建立铝合金疲劳寿命预测模型

(10)

拟合得到的铝合金材料S-N曲线如图2所示。

图2 铝合金材料S-N曲线

3 活塞有限元模型的建立与验证

柴油机工作过程中,活塞主要受到燃烧室的热载荷和往复惯性力、侧推力等机械载荷。为了获取准确的机械载荷和热载荷作为活塞仿真分析的边界条件,需要获取准确的活塞顶面温度和机械载荷。

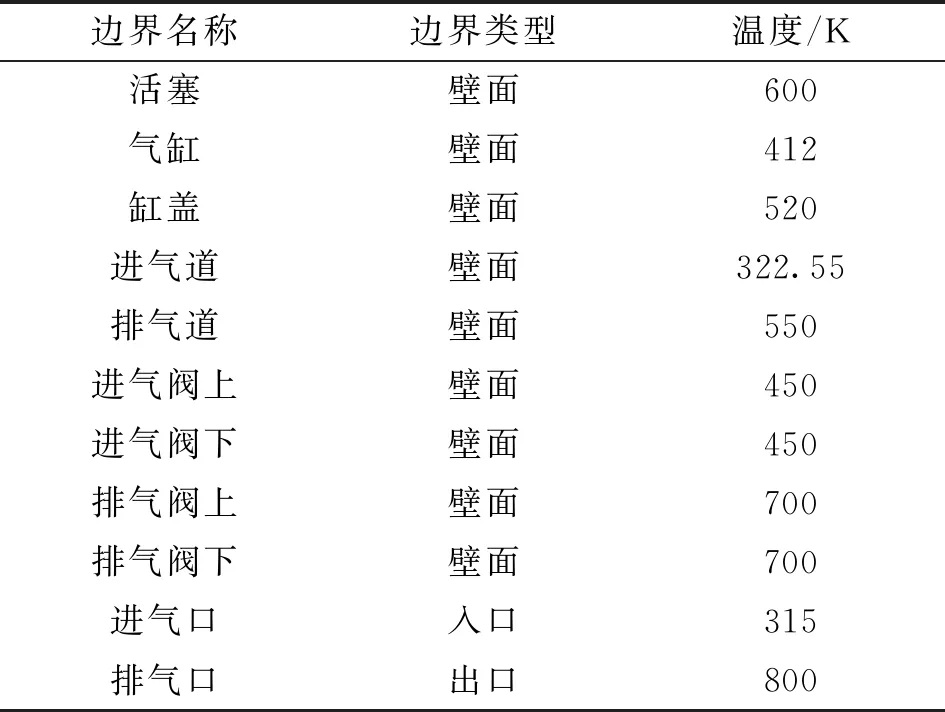

3.1 活塞热边界条件获取

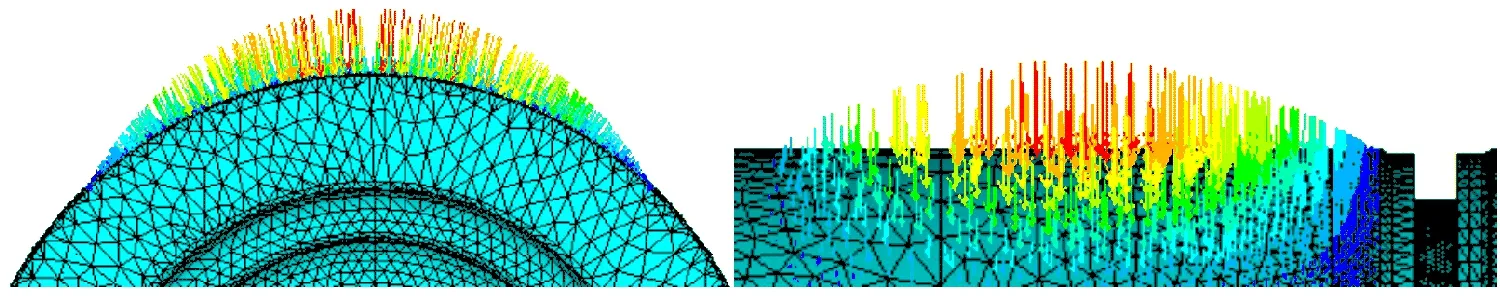

活塞与外界的热交换主要包括燃烧室燃气与活塞的对流换热、活塞冷却油腔冷却油散热、活塞侧面(火力岸、活塞环区、活塞裙外侧面)经气缸套向冷却水散热以及活塞裙部内表面经曲轴箱油雾散热。为了获取准确的燃烧室温度分布,通过Converge建立了柴油机缸内燃烧仿真模型,包括燃烧室与进排气道,具体网格模型如图3所示,最大网格尺寸为0.004 mm,进气门间隙为0.3 mm,排气门间隙为0.5 mm,设定进气门处的进气压力为220 kPa,排气门处的出口压力为标准大气压,各区域的温度初始边界条件如表1所示。

图3 缸内燃烧仿真模型

边界名称边界类型温度/K活塞壁面600气缸壁面412缸盖壁面520进气道壁面322.55排气道壁面550进气阀上壁面450进气阀下壁面450排气阀上壁面700排气阀下壁面700进气口入口315排气口出口800

根据该款柴油机的小时油耗和转速算出单个循环的喷油量,选用连续性方程、标准κ-ε模型及能量守恒方程,建立气体流动的CFD模型。通过所建CFD模型,对发动机整个工作过程进行仿真分析,获取燃烧室的温度分布,并作为活塞的凹坑顶面初始温度载荷。

3.2 活塞机械载荷的获取

活塞在工作过程中主要受到活塞销位置的往复惯性力、缸套对活塞的侧推力和燃烧室对活塞顶面的缸内爆发压力这3个机械载荷。通过CFD仿真分析,可获取不同工况下的缸内爆发压力曲线,本研究主要基于活塞的额定转速进行。缸内爆发压力在活塞顶部及环岸区的分布形式如图4所示,以面载荷形式均匀施加缸内爆发压力,往复惯性力以对有限元模型整体施加加速度的方式施加,大小根据转速和活塞行程等数据进行计算。

图4 气缸爆发压力分布

缸套对活塞的侧推力主要通过润滑油膜进行传递,经验公式认为,油膜压力在活塞裙部的分布规律为轴向抛物线分布、周向余弦分布,该内燃机活塞承压角为90°,侧推力余弦分布如图5所示。内燃机工作过程中,每一时刻活塞裙部只有一面与缸套接触,在活塞有限元模型上以划分节点组形式区分主次推力面。侧推力沿缸套轴向及周向的压力分布函数为

(11)

式中QA为侧推力。侧推力节点载荷施加如图6所示。

图5 侧推力余弦分布

(a)周向载荷分布 (b)轴向载荷分布图6 侧推力载荷施加

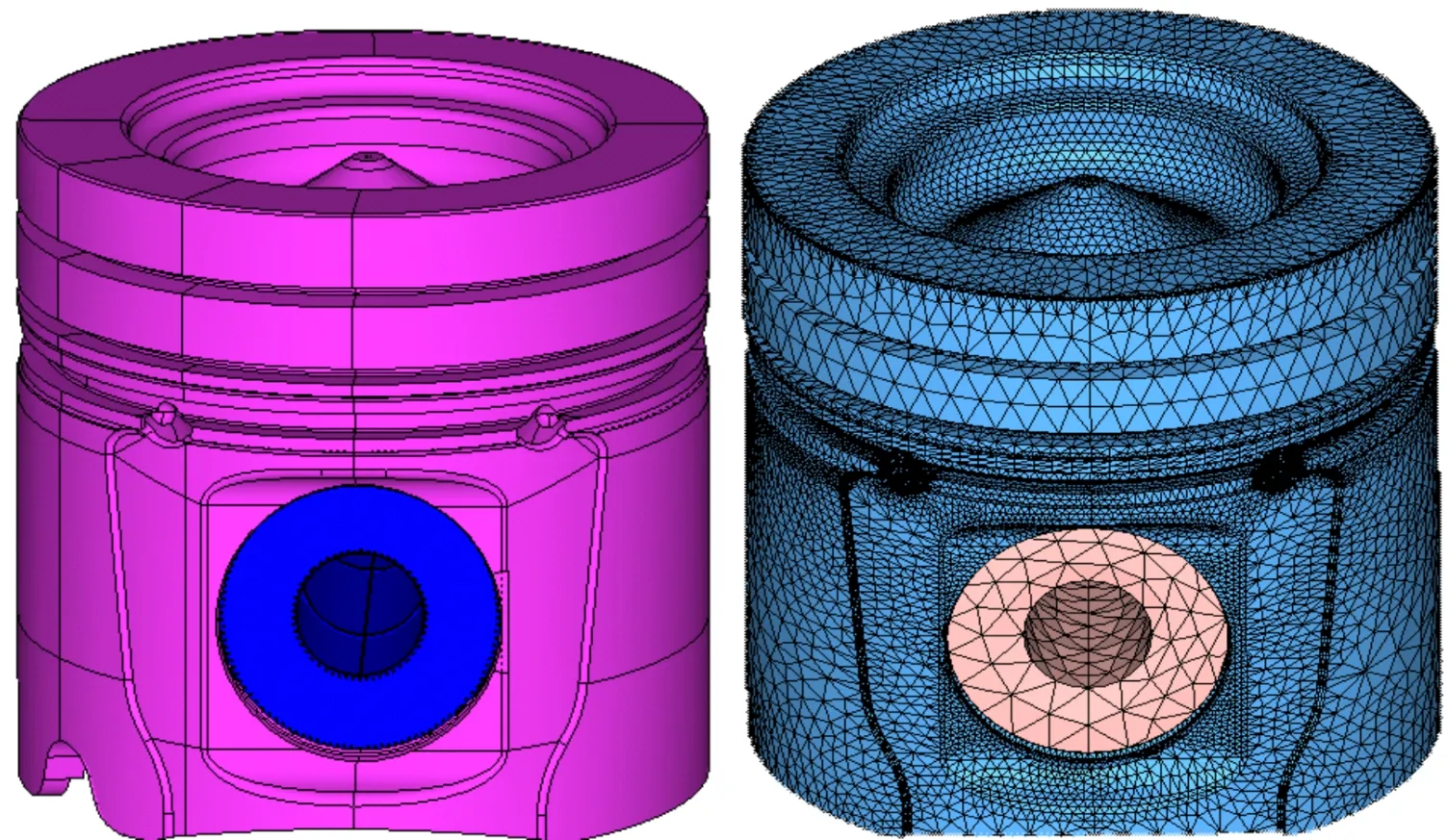

3.3 活塞有限元模型的建立与验证

本文研究中的活塞组有限元模型主要包括活塞和活塞销装配。利用UG软件绘制出活塞三维模型,包括活塞和活塞销两部分,如图7所示,图中浅色部分为活塞主体,深色部分为活塞销。为保证活塞温度场分析的准确性,只对活塞销边缘的倒圆进行了简化,保留了其他所有的活塞结构细节。活塞和活塞销均使用高阶四面体热单元(Solid 87),活塞划分了417 711个单元和632 923个节点,活塞销共3 273个单元和5 840个节点,活塞几何结构及网格模型如图7所示。

图7 活塞几何结构及网格模型

活塞与活塞销之间采用接触单元进行处理,该接触可以同时进行热、力传递,并实现构件接触面上的不连续约束,接触约束可以根据两接触表面的间隙大小自动调整。构建活塞-活塞销接触对可以最大程度地模拟活塞销和活塞间的热传导及摩擦、滑动现象。以活塞销孔为接触面,活塞销为目标面,设置摩擦系数为0.2,该模型将应用于应变场分析以及低周疲劳寿命预测。

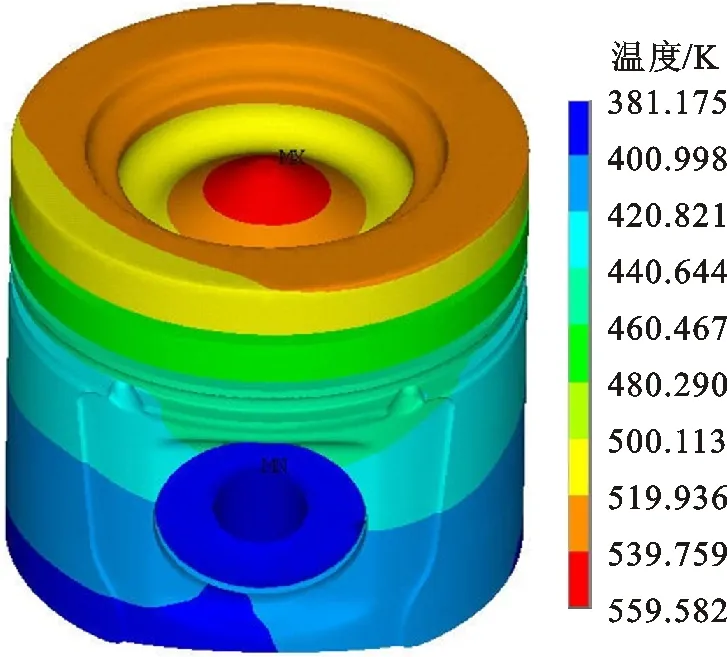

为了验证所建有限元模型的正确性,进行活塞温度场仿真分析,并通过试验进行验证。首先,在CFD模型中对发动机完整的工作循环进行缸内燃烧过程仿真分析,得到额定转速为2 100 r/min下的缸内温度分布结果,计算除活塞顶面的活塞各部位传热第3类边界条件,将连续的第3类边界条件离散化,每隔4°设置一个载荷步,将对应曲轴转角下的活塞顶面温度场分布映射到有限元模型中,计算活塞瞬态温度场。加载3个循环后活塞温度场达到相对稳定状态,提取最后一个循环的计算结果,最高温度为380°出现时刻的温度场分布如图8所示。

图8 最高温度出现时刻(380°)的温度场分布

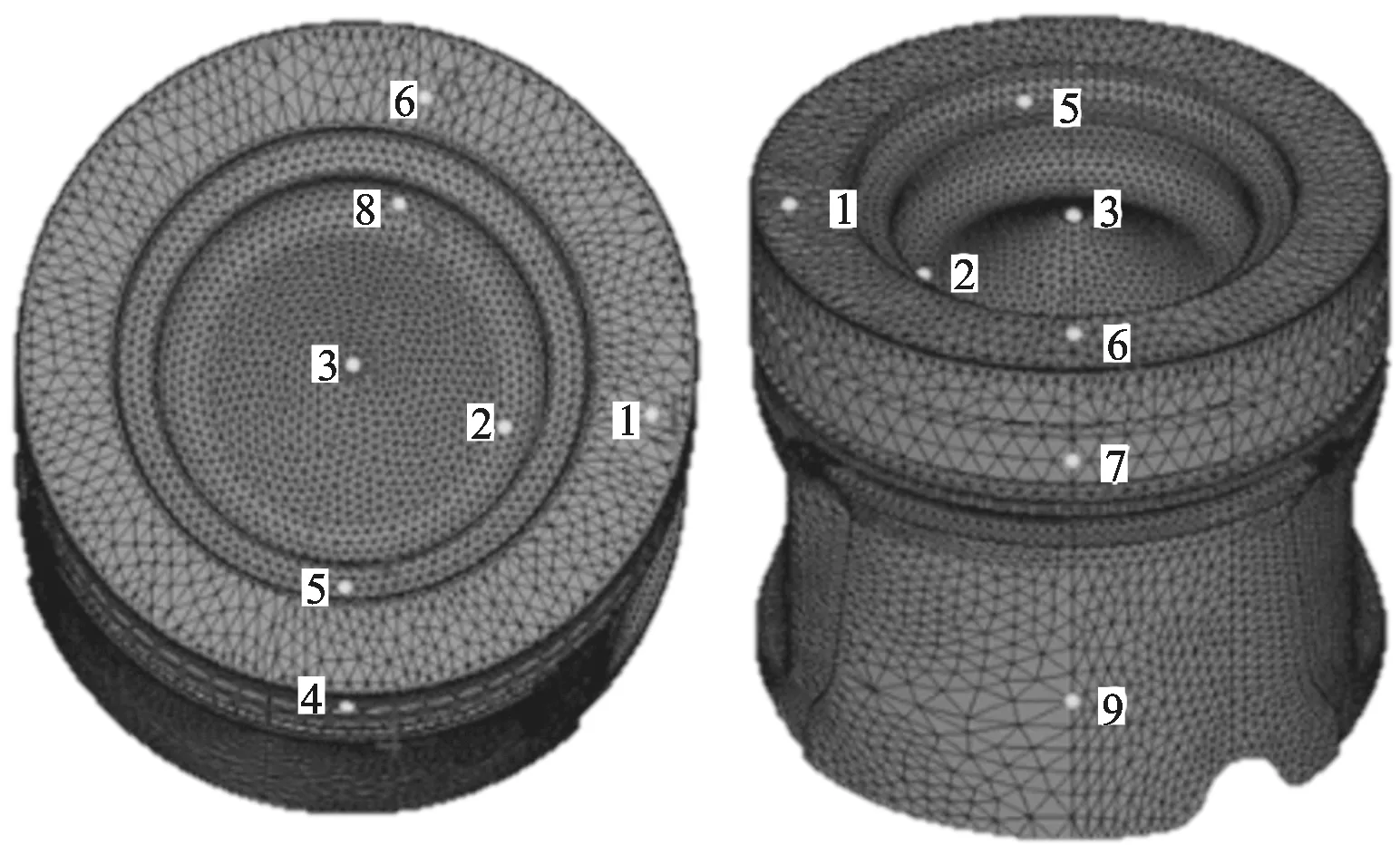

图9 测点位置

选取活塞模型上有代表性的节点作为测点,测点分布如图9所示。在所选取的9个测点位置钻洞,然后把热电偶埋到该位置,并用金属修补剂进行固定和填充。在活塞内壁固定了微型数据采集装置和供电装置,对温度信号进行实时处理,并将信号发送到外部,由数据终端设备接收显示记录,完成活塞温度测量。

将活塞装回发动机中,并在额定工况下进行台架试验,测得活塞各测点在柴油机一个工作循环内出现的温度最大值,将实测温度最大值与仿真温度最大值对比,结果如图10所示。由图10可知,仿真温度和试验温度误差较大的分别为点1、5和6,最大误差值为6.5%,仿真温度值的误差在可接受范围内,验证了仿真方案的可靠性和计算结果的准确性。

图10 温度场试验值与仿真

4 柴油机活塞寿命预测研究

4.1 进气冷却对活塞温度场分布的影响

为了研究进气冷却对活塞寿命预测的影响,首先基于发动机完整工作过程对活塞进行温度场分析,通过在Converge中设置进气气流的影响来实现控制进气冷却效应的影响。取进气过程快要结束时刻作为分析时刻,其活塞顶面燃气温度场如图11所示。由图11可知:进气扰动对活塞顶面燃气温度场的影响较大,燃气最高温从402 K降低至385 K,且最高温度位置由凹坑位置向排气侧的边缘转移;考虑进气冷却之后,进、排气侧的温差约为75 K,将对活塞顶面的温度场分布产生较大影响。

(a)考虑进气冷却 (b)不考虑进气冷却图11 活塞顶面燃气温度场

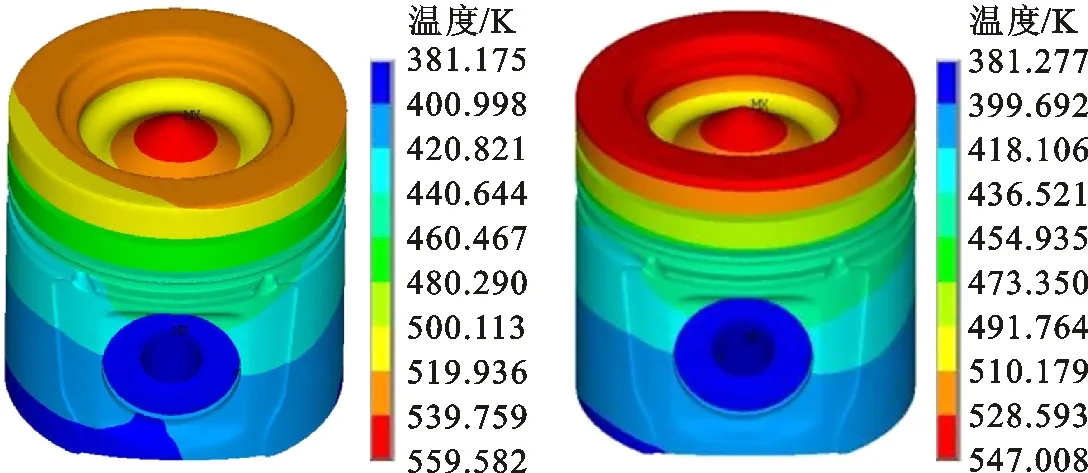

每隔4°设置一个载荷步,将对应曲轴转角下的活塞顶面温度场分布映射到有限元模型中,计算活塞两种情况下的瞬态温度场,温度场分布如图12所示。由图12可知:不考虑进气冷却的情况下,活塞温度场呈圆周对称分布,最高温为547 K,位于凹坑中心以及活塞顶面环岸处;考虑进气冷却时,活塞温度场呈不对称分布,最高温可上升到559 K,位于凹坑中心位置,但是高温覆盖面积有所减小,且高温区域向排气门方向偏移。

凯迪拉克是程晓的梦想,它让程晓饱受他人羡慕,也让自己尝尽生活的苦头,然而最昏暗的日子已经过去,有梦想的程晓现在已经有钱,有房,有爱情。想想当初,买凯迪拉克的虚荣和荒唐,开凯迪拉克吃泡面的落魄,现在的程晓不禁淡然一笑:“开凯迪拉克的穷人,不会是永远的穷人。如果你想翻墙,请先把帽子扔过去。因为你的帽子在那边,你已别无选择,便会想方设法翻过去。”

(a)考虑进气冷却 (b)不考虑进气冷却图12 考虑、不考虑进气冷却时温度场分布

4.2 进气冷却对活塞应变场分布的影响

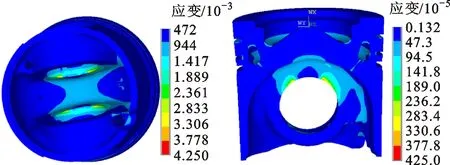

活塞在发动机启停机时,由于温度和机械载荷变化较大,部分位置产生了塑性变形,加速活塞疲劳失效。为了研究活塞启停过程的疲劳可靠性,需要综合考虑温度载荷和机械载荷,对活塞进行应变场分布研究。将最高温度出现时刻的活塞温度场结果和机械载荷加载到活塞有限元模型中,计算得到活塞不同时刻的应变场分布结果,选取最大应变出现时刻下的应变场进行对比,如图13所示。

(a)考虑进气冷却

(b)不考虑进气冷却图13 活塞热机耦合应变场

由图13可知:活塞应变较大的位置主要集中在活塞凹坑底部、冷却油腔内部、环岸内部和活塞销孔上半部分,最大应变位置均位于活塞销孔位置,进气冷却效应对应变场分布影响较小;考虑进气冷却后,最大应变值增加了0.425%。

4.3 进气冷却对活塞低周疲劳寿命的影响

活塞在启停机工况下,由于温度急剧升高而导致热应变较大,应变增大使活塞产生了相当数量的塑性变形,严重影响使用寿命。本研究选取最高温度时刻的应变作为启动后最高载荷,停机过程时刻的应力为0,在一次完整的启停机循环中,活塞危险点受到的载荷可看作0—最大应变—0的载荷循环。根据式(10)分别计算出考虑冷却效应、不考虑冷却效应时的活塞危险点疲劳寿命,分别为14 915、17 305,可知考虑进气冷却效应会让计算的活塞寿命缩短。进气冷却虽然会降低燃气温度场的最高温度,但是因为温度场分布区域的变化而导致凹坑内部的温度升高,活塞温度场的最高温度反而高于未考虑进气冷却的情况,导致最大应变增加了0.425%,寿命降低了13.8%,在计算中考虑进气的冷却效果更加有利于工程应用中对活塞可靠性和安全系数的评估。

5 结 论

本文以柴油机活塞为研究对象,研究了进气冷却效应对活塞温度场、应变场以及疲劳寿命的影响。通过材料疲劳试验获取材料力学性能参数和S-N曲线,采用有限元方法研究热机耦合下的活塞温度场、应力场分布,并根据活塞材料疲劳寿命预测模型,对活塞危险点低周疲劳寿命进行了预测,得到如下结论:

(1)进气冷却后,燃烧室温度分布呈现不对称分布,进排气侧的温差约为75 K,凹坑位置处的燃气最高温度升高了17 K;

(2)进气冷却的影响使活塞顶面仿真温度场呈现不对称分布,最高温度升高,但是最高温度出现的位置不变,这更加符合实际工程应用;

(3)活塞应变较大的位置主要集中在活塞凹坑底部、冷却油腔内部、环岸内部和活塞销孔上半部,危险点位置位于活塞销孔位置,考虑进气冷却效应会让危险点最大应变值增加;

(4)进气冷却效应使活塞的低周疲劳寿命降低,使寿命预测更加合理,有利于工程应用设计中对活塞可靠性和安全系数的评估。