济宁二号煤矿选煤厂溜槽分料方式的改造实践

2019-07-10韩兴勇李新祥

韩兴勇,李新祥

(兖州煤业股份有限公司 济宁二号煤矿,山东 济宁 272072)

兖州煤业股份有限公司济宁二号煤矿选煤厂位于山东省济宁市,属矿井型选煤厂,设计入洗能力4.0 Mt/a,煤种为气煤,属低灰、低磷、低硫、高发热量,是优质动力煤和炼焦配煤。主要生产工艺为:原煤采用动筛跳汰机预排矸+无压三产品重介质旋流器分选,粗煤泥采用浓缩分级旋流器+弧形筛+高频筛回收,细煤泥采用浮选工艺回收,浮选尾矿采用两段浓缩两段回收工艺,煤泥由沉降过滤式离心机和压滤机联合回收。

由于生产工艺灵活,现场分料溜槽多。分料溜槽主要通过三通翻板分料器对煤流进行改向。翻板分料形式在实际使用过程中存在卡住不动、打不到位,可靠性低,翻板磨损快、检修维护困难等较多问题。为此将溜槽分料方式由翻板分料更换为插板分料,有效解决了分料翻板的诸多弊端,取得了显著成效。

1 改造前概况

济宁二号煤矿选煤厂煤流的切换改向,主要集中在原煤准备系统转载及产品运输灌仓系统,均采用三通翻板分料器实现。三通翻板分料器是一种广泛应用于焦化、发电、采矿等物料输送系统中的装置[1]。其主要结构由三通溜槽、分料翻板和驱动机构组成。分料翻板焊接固定在转轴上,驱动推杆驱动转轴带动翻板在三通溜槽内进行旋转运动,实现翻板处于不同位置,使两个出料口在开启和关闭之间进行切换[2]。

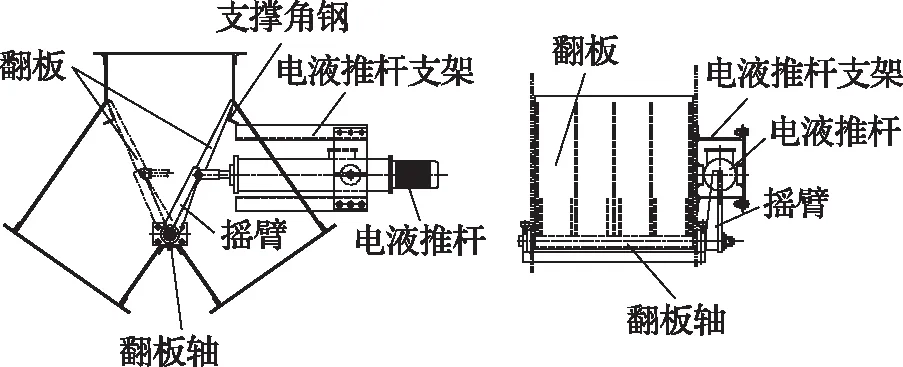

现用三通翻板分料器结构如图1所示。驱动机构均采用电液动推杆形式。电液动推杆行程受两个接近开关限制,实现两种分料状态。由于分料翻板分料过程受煤流直接冲击,为增强耐磨性和使用寿命,分料翻板一般敷设耐磨衬板[3]。

图1 三通翻板分料器结构示意

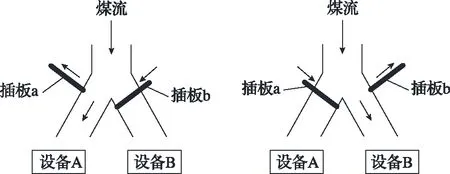

分料翻板工作过程见图2。当翻板在位置a时,煤炭流向A设备,当需将煤流切换至B设备时,将翻板打至位置b。

图2 分料翻板工作过程示意

2 存在问题

(1)分料翻板打不动或打不到位[4]。主要原因是分料翻板与溜槽间的积煤或杂物将翻板卡住,需要现场人员进入溜槽检查原因,对存在的积煤及杂物进行清理。由于溜槽内壁光滑,溜槽落差高,处理难度大。

(2)通过电液推杆驱动分料翻板转动,存在分料翻板与转轴脱落或强行推动造成转轴断裂情况,这些问题不易被察觉,导致电液推杆虽然动作到位,实际溜槽内的分料翻板不动作情况,很容易造成生产事故。

(3)当分料溜槽下级设备出现故障时,由于部分分料溜槽与设备距离较近,煤易堆积到分料翻板位置,导致分料翻板被煤挤住,无法实现煤流临时切换、快速恢复生产,而只能等设备故障处理完毕。

(4)分料翻板日常维护困难。由于分料翻板受物料直接冲击,磨损快,需定期更换耐磨衬板。工人进入溜槽内进行更换,溜槽内空间有限,更换衬板过程工作量较大[5]。

3 解决方法

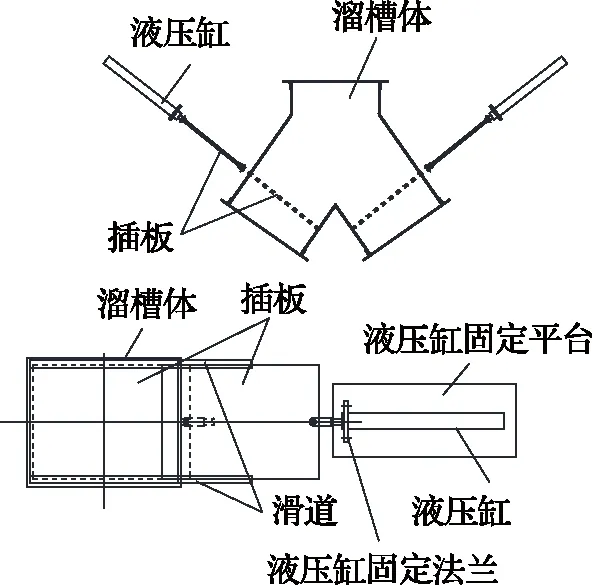

针对采用翻板分料带来的问题,选煤厂决定改变煤流分料形式。通过安装插板代替分料翻板进行分料,实现煤流的改向[6]。分料插板主要部件由液压缸、插板、滑道组成,具体结构如图3所示。

图3 分料插板结构示意

分料插板工作过程见图4。当插板a打开、插板b插入时,煤炭流向A设备;当插板a插入、插板b打开时,煤炭流向B设备。

图4 分料插板工作过程示意

分料插板在安装过程应注意以下几点:

(1)安装液压缸必须有基础座进行固定。基础座可利用槽钢与溜槽体焊接在一起;液压缸要与插板中线保持在一条直线上。

(2)液压缸的行程选择需根据溜槽尺寸确定,以保证插板插入后能对溜槽全断面封堵,而插板移出后,又不影响下料。

(3)在溜槽两侧要设置滑道,滑道可利用槽钢或角钢加工。滑道的主要作用是支撑插板,同时防止插板在运动过程中出现横向位移。

(4)插板安装位置距离溜槽分叉点应保持200 mm左右的距离,便于形成存煤,减少煤流直接冲击插板,以延长插板使用寿命。

(5)可通过设置接近开关直接检测插板的位置,控制插板的开到位及关到位,实现插板远程自动控制。

4 改造效果

2018年4月至5月,分别对筛下末原煤分料溜槽、原煤皮带至动筛产品仓分料溜槽、原煤皮带至入洗原煤仓分料溜槽等位置进行了分料插板改造,实现了全厂的分料翻板的插板化。据统计,2017年全年因分料翻板事故影响生产共7起,合计影响生产时间340 min。而通过分料翻板插板化改造后,分料插板开关到位准确、可靠,自2018年6月投入使用近1 a来,未出现卡住不动作的情况,杜绝了原翻板分料方式易出现打不动或打不到位而影响生产的问题[6]。另外还具有以下优点:

(1)插板可有效减少磨损,延长使用寿命。原分料翻板需每隔2个月左右更换一次衬板,采用插板后使用近1 a仍未出现明显磨损,节省了材料投入,降低了维护成本。

(2)便于日常检查和维护。插板可在生产过程进行更换,不影响生产,且安全快速,而翻板的维修更换必须停机才能进行,且施工难度较大。

(3)插板能更直观地呈现煤流的走向,而翻板在溜槽内部,不易被观察。

(4)插板更易于实现远程自动控制。可通过直接对插板位置进行检测,提高了执行结果的可靠性,杜绝了分料翻板轴转动而翻板不动的问题。

但插板与翻板相比,也存在以下缺点:

(1)为实现相同煤流切换功能,所需插板安装数量要多于翻板。

(2)插板存在一个开关的行程,所需安装空间大[7],而翻板在溜槽内部,不占用外部空间,安装方式较为灵活。

5 结 论

济宁二号煤矿选煤厂通过将分料翻板进行插板化改造,解决了分料翻板存在的卡堵、动作不可靠等诸多问题。虽然分料插板在安装空间和插板数量上相对于分料翻板有一定劣势,但分料插板具有动作可靠准确、故障率低、易于实现远程自动控制、磨损小、使用寿命长、节省材料投入、易于维护、能有效降低工人劳动强度等诸多优势。分料插板代替分料翻板在煤流改向的成功应用,为分料插板在选煤厂的推广应用提供了很好的借鉴。