烟花分板码垛系统设计及优化

2020-01-03刘晓雯

刘晓雯

烟花分板码垛系统设计及优化

刘晓雯

(唐山学院机电工程系,河北 唐山,063000)

针对烟花生产线中插板组分板、码垛工序,研发一种烟花分板码垛系统。基于集成单元化思想,通过确定外载荷、工作压力、工作行程等参数计算出标准气缸的缸径、推力两个主要参数,选取气缸型号并验证了气缸选取的合理性;根据气缸参数及工作条件,运用 AMEsim软件对气缸气动过程进行分析,得到气缸推杆运动过程中较稳定的结论,并利用纵向气缸推杆最大位移波动值对系统进行了优化设计,设计结果使烟花生产线中自动分板、码垛环节得以实现。

烟花;插板组;分板;码垛;气缸推杆;优化

当前,国内制造烟花微丸多在手工作坊内完成[1]。虽然造粒、烘干等工序有自动化或半自动化的设备,却鲜有成套的烟花自动生产线,尤其是烘干后的微丸插板组分板和带料码垛等工序,大多由人工操作,操作者工作强度大、效率低,且人工运输、分板和码垛过程中,摩擦易产生火星导致燃烧,操作环境温度较高、操作时药粒间以及药粒与设备间不可避免的碰撞、挤压等综合因素均可能导致爆炸,引发严重的事故[2-3]。因此,研发一种专门用于烟花微丸的分板码垛设备,提高烟花生产的自动化程度,非常有必要。

1 总体方案设计

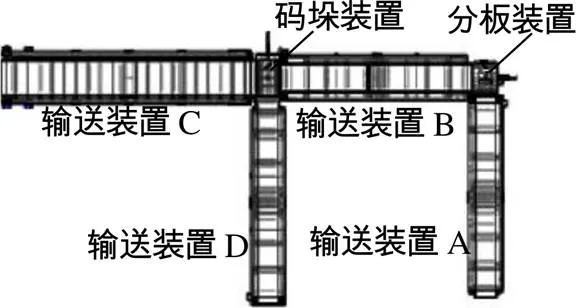

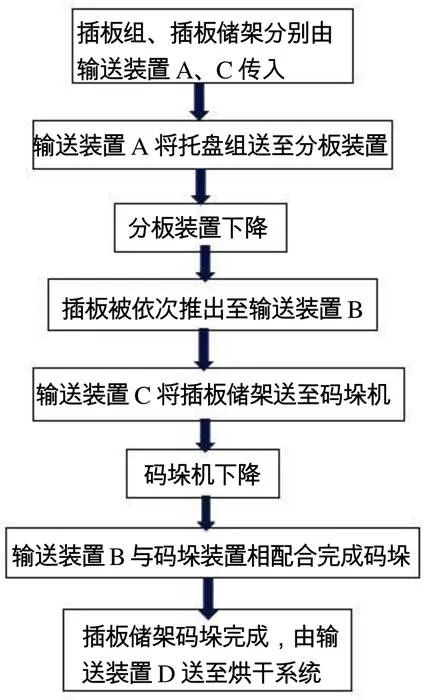

根据生产要求,制作一批微丸需用5kg火药,微丸、微丸插板及插板储架的烘干均在自动化烘干系统中完成。考虑到烘干系统的尺寸结构[4],每批微丸需放到4个微丸插板中,4个微丸插板又可分别插至插板储架中纵向排列,进行带料烘干。本文设计的分盘码垛系统可实现将烘干后4个纵向叠放的微丸插板组分至单一放置的插板,待微丸放至单一放置的插板后,将微丸插板依次插入插板储架,然后再次输送至烘干系统进行带料烘干。系统总体方案如图1所示。由图1可知,系统由4个输送装置、分板装置和码垛装置组成。分板码垛系统工作过程如图2所示。

图1 总体设计方案

图2 分盘码垛系统工作过程

4个纵向叠放的微丸插板在烘干箱内烘干后,由输送装置A传至分板装置,分板装置将4个纵向叠放的插板分成单个插板,由机械手将微丸分别装在单个插板上并由输送装置B传向码垛装置。同时,输送装置C将烘干箱烘干的插板储架传至码垛装置,码垛装置接收插板并插入插板储架。码垛完成后插板储架由输送装置D传至烘干系统进行带料烘干。

2 主要零部件设计

2.1 微丸插板和插板储架设计

烟花微丸的密度≥1.2×106g/m3[5],取最小值min=1.2×106g/m3。由每批微丸需用火药重量=5× 103g,得总体积总=/min=4.2×10-3m3。经造粒得到的单个微丸半径=5×10-3m,体积单=4π3/3 =5.2×10-7m3,微丸个数=总/单=8 080个。5kg微丸放入4个微丸插板,每个微丸插板盛放微丸个数=2 020个。故插板截面尺寸(长×宽)为:470mm×450mm。

插板储架需容纳4个微丸插板,故设计成纵向4层。考虑到双层或多层微丸烘干不均匀,单个插板仅存放单层微丸,故插板插入储架时,需刮掉上层微丸。故储架插槽单层高度<3,取=13mm。为减小插板插入储架插槽的摩擦力,储架两边插槽各设置3个随动圆柱棍,插板滑入时,圆柱棍可将滑动摩擦转变为滚动摩擦。为防止插板滑出储架支撑插槽,储架设计了限位挡块。微丸插板结构尺寸和插板储架结构如图3~4所示。

图3 微丸插板结构尺寸

图4 插板储架结构图

2.2 分板装置设计

分板装置结构如图5所示。

图5 分板装置结构图

烘干后4个纵向叠放的插板由输送装置A传至分板装置,分板装置中的正位机构可纠正插板的位置。长棍由电机驱动,为微丸插板组提供持续传动的动力,限位机构限定微丸插板组位置。分板横向气缸将微丸插板组顶层插板顶入输送装置B,纵向气缸驱动升降机构上升1个插板距离,分板横向气缸将最上面即第2个插板顶入输送装置B,此过程反复,分板装置完成将插板组分成单个放置的微丸插板。为防止分板时顶层插板在摩擦力作用下将其下面的插板带出,设计了插板挡架,插板挡架固定在机架上,插板组上升而插板挡架固定不动,故可一直阻挡下方插板被带出。

2.3 码垛装置设计

码垛装置结构如图6所示。

图6 码垛装置

输送装置C将插板储架送至码垛装置,正位机构摆正插板储架的位置。圆柱长棍Ⅰ为插板储架脱离输送装置C提供持续的动力。插板储架到达码垛装置预定位置时由限位板定位。圆柱长棍Ⅱ为装有微丸的插板脱离输送装置B提供持续的动力。每插进1个微丸插板,纵向气缸驱动升降机构下降1个储架插槽高度,待4个插板插满插板储架,码垛完成,横向气缸推出插板储架至输送装置D,进入后面烘干工序。

3 标准气缸选取

3.1 分板装置中气缸的选取

3.1.1 分板升降气缸

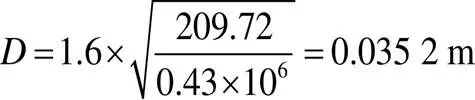

设计选取标准型号气缸,气缸直径和推力为主要参数。由于分板纵向气缸工作时线速度约为0.35m/s,故可由式(1)估算气缸直径:

由于’>,故所选气缸可正常工作。由于分板升降机构的工作行程为120mm,故根据气缸标准行程系列,选取气缸工作行程为150mm。最终确定分板升降气缸型号为SI40×150-S。

3.1.2 分板横向气缸

分板装置中横向气缸的工作行程约为插板长度的三分之二,故根据气缸标准行程系列,选取气缸工作行程为350mm。最终确定分板升降气缸型号为SI40×350-S-FC。

3.2 码垛装置中气缸的选取

气缸选型方法与分板装置中横、纵向气缸的选型方法基本相同。码垛升降气缸型号:SI63×350-S;码垛纵向气缸型号:SI-40×350-S-FC。

4 气动系统仿真

气动系统的仿真过程为:(1)在AMEsim软件内建立分板码垛系统气动模型,如图7 所示。(2)设置工作温度、缸径、推力等参数,各个出口默认压力为105Pa,仿真时间 10s,打印间隔1ms。(3)分板装置完成插板组的分离,纵向气缸需上升4次,下降1次,故仿真时设置气缸每上升1次,停止1次,循环4次后,下降至初始位置。(4)仿真结果:气缸推杆位移线图如图8所示。

图7 气动模型

图8 气缸推杆位移线图

由图8可以看出:0~1s,2~3s,4~5s,6~7s时气缸推杆处于上升阶段,上升阶段出现2个波浪状凸峰,是由于上升时较低的线速度引起的爬行现象;1s、3s、5s、7s时刻气缸推杆接到上升停止信号后,推杆继续上升一小段距离,且接到下一上升信号前推杆位移在小范围内反复波动。3s后的A、B两点位移曲线波动最大,波动幅度为 2.7mm。(5)仿真结论:气缸推杆的运动较稳定;分板装置底板、码垛装置底板与输送装置在竖直方向上需留出 3~5mm的距离,防止纵向气缸推杆波动。

5 系统优化及应用效果

5.1 优化方案

根据仿真结论,具体优化方案如下:(1)如图9,分板装置底板高度比输送装置A输送上表面的高度低5mm,防止分板装置底板过高,微丸插板组无法输送到分板装置上;(2)如图10,分板装置底板上第3个插板高度高于输送装置B输送上表面的高度5mm。防止由于误差顶层微丸插板无法推送到输送带上;(3)如图11,码垛装置底板的高度低于输送装置C输送上表面的高度5mm,防止插板储架无法输送到码垛装置上;(4)如图12,码垛装置底板上插板储架底层插槽高度低于输送机B输送上表面高度5mm,防止微丸插板无法输送到插板储架中。

图9 优化1

图10 优化 2

图11 优化 3

5.2 应用效果

分板码垛系统每个工作循环周期小于2min,工作效率提高了30%,在烟花制造的智能化和自动化方面做出了较大改善,节约了人力资源,减轻了工人工作强度,提高了操作过程的安全性。该系统可为企业每年节省54万元,具有一定的经济和社会效益。

图12 优化 4

6 结论

本文设计了一种用于烟花生产线中输送烘干后的微丸插板组、插板储架并将微丸插板组分板、码垛的分板码垛系统。通过确定外载荷、工作压力、工作行程等参数计算出标准气缸的缸径、推力两个主要参数,选取分盘和码垛装置中气缸的型号并验证了气缸选取的合理性;根据气缸参数及工作条件,运用 AMEsim软件对气缸气动过程进行分析,得到气缸推杆运动过程中较稳定的结论,找到了气缸1个工作行程内接到停止信号后,位移曲线波动的最大波峰和波谷,根据波动幅度对分板码垛系统进行了优化设计。该分板码垛系统为企业每年节省54万元,码垛效率提高30%,具有一定的经济和社会效益。

[1] 肖湘杰.烟花爆竹生产机械化现状及对策[J].花炮科技与市场,2007(3):33-34.

[2] 聂剑红.烟花爆竹安全生产核心问题研究[J]. 中国安全生产科学技术,2010(6):66-70.

[3] 张莹.烟花爆竹生产的风险分析方法研究[D].南京:南京理工大学,2008.

[4] 刘晓雯.烟花微丸自动化低温烘干系统设计与研究[J].火工品,2019(1):58-60.

[5] 胡延臣,张之明,郭小伟,陈永恒.沸腾制粒工艺对烟火底排装置燃烧性能影响研究[J].沈阳理工大学学报,2018,37(4):53-56.

Design and Optimization of Fireworks Parting and Palletizing System

LIU Xiao-wen

( Department of Electromechanical Engineering,Tangshan College,Tangshan,063000)

A fireworks parting and palletizing system was developed for process of parting insertion group and palletizing in the fireworks production line. Based on the idea of integrated unit, the cylinder diameter and thrust of standard cylinder were calculated by determining the parameters of external load, working pressure and working stroke. The cylinder type was selected and the rationality of cylinder selection was verified. According to the parameters and working conditions of the cylinder, the pneumatic process of the cylinder was analyzed by AMEsim software, and the conclusion that the movement of the cylinder push rod is relatively stable is obtained. The maximum displacement fluctuation value of the longitudinal cylinder push rod was used to optimize the design of the system. The design results make the automatic parting and palletizing links in the fireworks production line come true.

Firework;Insertion group;Parting;Palletizing;Cylinder push rod;Optimization

TQ567

A

10.3969/j.issn.1003-1480.2019.05.015

1003-1480(2019)05-0057-04

2019-07-25

刘晓雯(1983 -),女,副教授,主要从事特种机械技术研究。