东河选煤厂提高精煤产率的探究

2019-07-10王晨燕

王晨燕

(太原煤气化 选煤分公司,山西 太原 030024)

1 概 述

太原煤气化选煤分公司东河选煤厂是一座设计入选能力0.9 Mt/a的矿井型选煤厂,入洗原煤属易选煤,但煤质特殊,低密度轻产物和高密度重产物占绝大部分,中间密度物含量很少,加之原煤内灰低,使得精煤产品灰分始终偏低(8%~8.5%),灰分低于市场主流销售产品灰分,导致精煤产品产率及洗选经济效益未能最大化。为此,需要进一步展开工业试验研究,通过优化改进洗选工艺来提高精煤产品灰分,实现产率及经济效益的提升。

2 东河选煤厂洗选工艺流程

东河选煤厂分选工艺流程如图1所示,原煤经跳汰全级入洗后,跳汰精煤脱水筛筛下水经过浓缩旋流器组分级后,底流经过煤泥弧形筛和煤泥离心机脱水,完成末精煤回收;溢流进入浮选,浮选精煤经过压滤脱水后掺入精煤,浮选尾煤通过浓缩机浓缩后,经压滤脱水完成尾煤泥回收;循环水进行复用。东河选煤厂精煤产品由跳汰块精煤(50~0.5 mm)、末精煤(0.5~0.3 mm)及浮选精煤(小于0.3 mm)三部分组成。

图1 东河选煤厂工艺流程示意

3 工艺优化方案探究

3.1 主洗跳汰精煤提灰的可行性

东河原煤属易选煤,内灰低且可选性好(δ±0.1含量10%以下),特点是两头产品含量高,即:除了低灰精煤和高灰矸石外,中间密度产物很少。最近对东河煤矿原煤进行的全级浮沉试验数据列于表1。

从表1可见,原煤中小于1.4 g/cm3密度级灰分为6.01%,1.4~1.8 g/cm3中密度级产率仅有3.21%,小于1.8 g/cm3密度级灰分7.36%。显然,洗精煤灰分的实际分选密度需要高于1.8 g/cm3,而当前实际精煤分选密度为1.8 g/cm3左右。但在选煤厂生产实践中,不能过分提高跳汰分选密度(大于1.8 g/cm3),试验证明,精煤含矸指标最高能控制在2.5%~2.8%,灰分在8.0%~8.5%。若再提高精煤含矸指标,精煤灰分增加迅速,且难以控制生产稳定的产品,可见主洗跳汰已无提灰空间[1]。如何进一步提高精煤产品灰分,还需开展试验分析与研究。

表1 东河煤矿原煤全级浮沉试验数据

3.2 原煤直接筛选优化探究

2004年东河选煤厂投产初期,因原煤中粒度小于8 mm的末煤灰分为9.52%,所以对于这部分粒级原煤采用不洗选直接筛分回收。近几年,因原煤煤质变化较大,对选煤厂进行了技改,采用原煤不分级入洗。2018年原煤煤质较好,对原煤重新进行了筛分试验,结果见表2。

表2 东河煤矿原煤筛分试验分析

从表2可以看出,每个粒度级灰分均较高,未发现有较低灰分的粒度级存在。因此,借鉴初设的思路,设想从原煤中直接筛选出某个较低灰分粒度级,使其不洗选而直接成为产品,以提高精煤产品灰分和产率的思路可以被排除[2-3]。

3.3 粗煤泥系统分级粒度优化探究

通过表2可知,原煤中每个粒度级质量均较差,因此必须进行洗选。目前主洗跳汰虽无提灰空间,还可通过尝试提高末精煤回收率来提高精煤产品灰分。依据分级旋流器分选效率与底流口直径成正比的关系[4],可以通过增大分级旋流器组的底流口直径,以增加底流口排放量,减少溢流去浮选的入料量,从而回收损失于浮选环节的粗颗粒煤泥,进而提升末精煤灰分和产率[5]。

选煤厂分级旋流器组为海王FX300-PUX14型,生产中使用8个小旋流器,6个停用,底流口直径均为φ35 mm。通过对一个小旋流器底流口不断更换为φ40 mm、φ45 mm、φ50 mm等工艺尺寸,观察底流伞型情况及离心机是否有串水情况[6]。通过对比试验,底流口选取φ50 mm的参数尺寸为最佳,可以满足目前生产工艺需求。旋流器底流口工艺参数调整前后筛分试验分别见表3至表6。

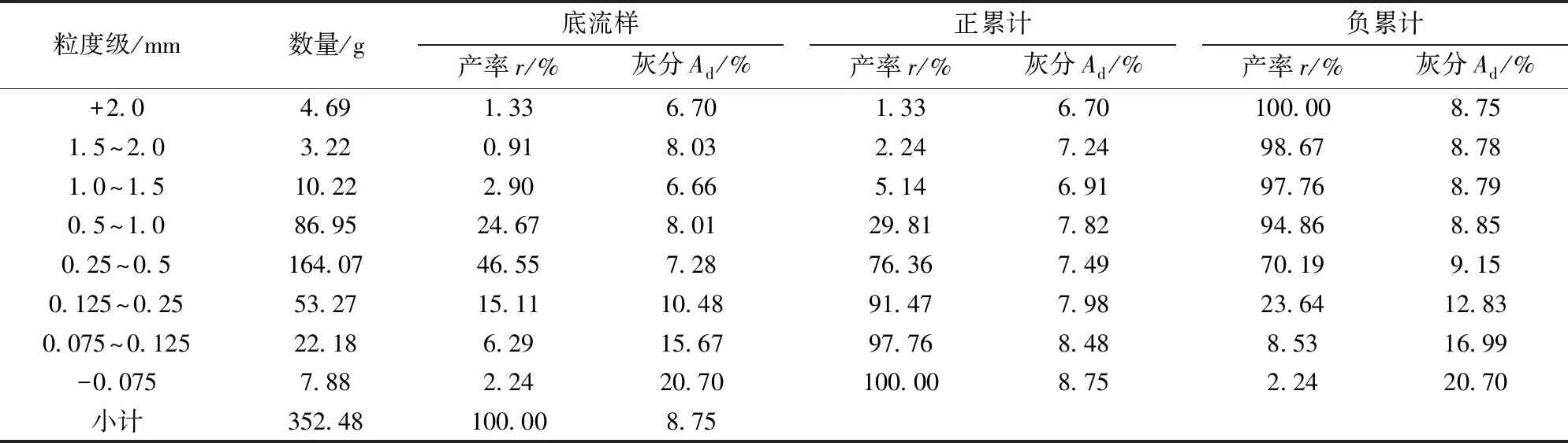

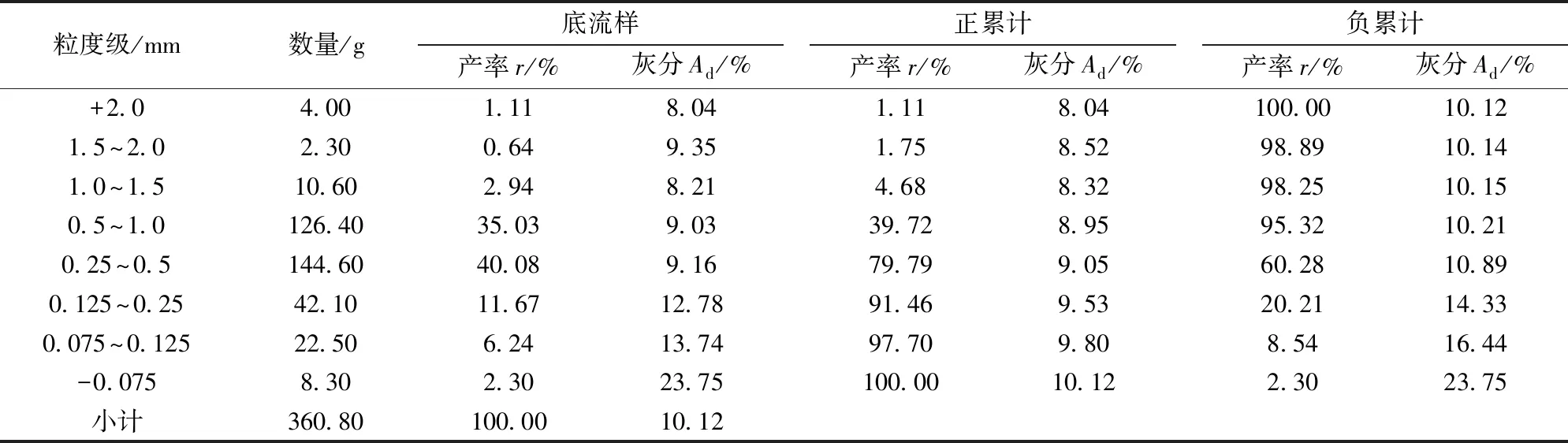

从表3可知:旋流器分级底流中存在夹带的高灰细泥,特别是小于0.075 mm的灰分高达56.56%,产率11.69%;0.075~0.125 mm的灰分为28.56%,产率14.71%;因此,脱除0.125 mm以下高灰细泥,是保证末精煤回收系统灰分稳定的关键[7]。通过对比试验数据可知,增大分级旋流器组底流口直径后(见图2),底流中夹带的(小于0.125 mm)高灰细泥含量降至20.90%,相比增大前降低了5.5%;同时底流中细粒级物料产率降低显著,小于0.25 mm级降至37.75%,末精煤离心机产品中小于0.25 mm级降至20.21%。说明增大底流口直径后,分选效率提高,底流中粗粒度含量增加,细粒级和极细粒级含量减少[8-9]。与此同时,离心机出料末精煤灰分有所增加,由原来的8.75%增大为10.12%,从而提高了末精煤产率。

表3 分级旋流器(底流口直径φ35 mm)底流筛分试验数据

表4 末精煤离心机出料筛分试验数据(分级旋流器底流口直径φ35 mm)

表5 分级旋流器(底流口直径φ50 mm)底流筛分试验数据

表6 末精煤离心机出料筛分试验数据(分级旋流器底流口直径φ50 mm)

图2 分级旋流器组底流口直径(左:35mm,右:50mm)

4 工艺优化改造效果及经济效益测算

4.1 改造效果

分级旋流器组共有14个φ300 mm的小旋流器,选取其中的8个拆除φ35 mm底流口,更换为φ50 mm底流口,对比分析前后两种末精煤产品筛分试验结果。试验数据表明:增大底流口直径后,末精煤产品中粗粒级产率显著增加,底流夹带的小于0.125 mm高灰细泥所占比例降低。这说明增大底流口直径,提高了分级粒度值,也减少了去浮选的溢流量。同时,浮选入料平均粒度降低,也有益于浮选尾矿煤泥灰分的提升[10]。经过3个月工业化实践,总精煤灰分提高且稳定在8.5%~9.5%,取得了较好的改造效果。

4.2 经济效益

经测算:末精煤灰分由8.75%提高到10.12%后,末精煤产率由5.80%提高到6.82%,提升了1.02个百分点;浮选入料量相应减少1.02个百分点,按浮选精煤产率占本级50%计算,总精煤产率增加0.51%,取得了较好的经济效益。按照东河选煤厂年入洗量70万t计算,总精煤产率增加0.51%,按精煤产品价格1 300元/t计算,工艺优化后可增加收益464万余元。

5 结 语

东河选煤厂的原煤筛分和浮沉试验表明,通过提升跳汰分选密度实现提灰增产方法不可取,通过入洗前直接筛出某个粒度级成为产品来提灰增产的方法也不可行。而依据分级旋流器分选效率与底流口直径成正比的关系,通过增大分级旋流器组底流口直径,减少浮选入浮量,从而提升末精煤的灰分及产率。3个月的工业应用实践表明,总精煤灰分有所提高且稳定在8.5%~9.5%,总精煤产率提高0.51%,取得了良好的综合效益。