双电机驱动电动汽车再生制动控制策略研究*

2019-07-10严运兵章健宇许小伟黄梁

严运兵 章健宇 许小伟 黄梁

(武汉科技大学,武汉 430065)

主题词:再生制动 能量回收最大化 模糊控制 再生制动力分配 硬件在环

1 前言

电动汽车因其洁净、高效、可持续发展的特点,已成为未来汽车发展的主要方向[1]。相比于传统汽车,电动汽车引入了电气化的驱动系统和再生制动系统,合理设计再生制动系统结构,并施加高效的再生制动控制策略,可大幅提高能量利用效率[2]。现阶段,针对电动汽车再生制动能量回收的研究主要集中在如何通过该系统提高整车的能量利用效率[3],以及如何分配协调机电复合制动力从而保证再生制动稳定性[4]等方面。文献[5]考虑了能量回收系统对不同路面条件的适应性,但忽略了能量回收前景。文献[6]分析了重型汽车制动特性,提出了利用液压制动系统储存再生制动能量的方法。文献[7]研究了电机工作特性,基于电机的最佳工作点提出最优控制策略。文献[8]以前、后轴轮毂电机不同的分布式驱动电动汽车为研究对象,在满足制动稳定性的前提下,尽可能提高电机制动所占的比例,有效延长了电动汽车的续驶里程。文献[9]以插电式并联混合动力汽车为研究对象,改进再生制动力的模糊分配算法,有效提升了再生制动能量回收效果。文献[10]、文献[11]提出了基于理想制动力分配曲线、ECE制动法规的制动力分配策略,协调再生制动系统与机械制动系统的关系。文献[12]按照I曲线分配前、后轴制动力,极大地发挥了制动能量回收的潜力。以上策略大多以非分布式驱动纯电动汽车为研究对象,对前、后轴制动力进行分配;对车辆制动性能和能量回收有重要影响的机电制动力协调分配以及控制策略试验验证问题尚鲜见讨论。

本文针对双电机驱动电动汽车,提出基于能量回收最大化的再生制动控制策略,对前、后轴制动力及单轴机电复合制动力分配及协调控制研究,以期实现能量回收最大化。

2 再生制动系统的结构及控制原理

双电机驱动电动汽车再生制动系统结构如图1所示,主要包括制动踏板、制动主缸、压力控制单元、制动ECU、机械制动器、电机、逆变器及电机控制器、电池等。再生制动系统的控制过程为:制动时,前、后两个电机可同时进行能量回收,制动ECU根据制动踏板的位置、电池荷电状态、车速变化情况对前、后轴制动力以及机电复合制动力进行分配;制动ECU根据分配的结果对电机系统发出指令,电机将可用的再生制动力矩反馈给制动ECU;制动ECU将电机可用再生制动力矩与当前工况下的需求制动力矩相比较,通过压力控制单元调整机械制动器制动力,实现制动功能。

图1 能量回收最大化制动系统结构

3 再生制动系统建模

3.1 车轮动力学模型

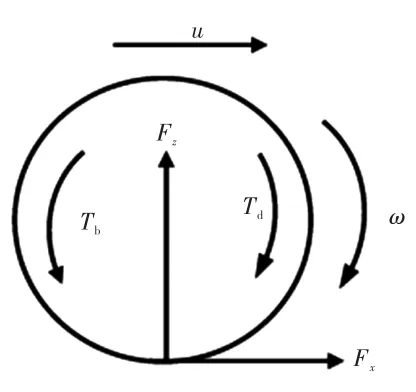

双电机驱动电动汽车前、后轴均为驱动轴,因此四轮均可实现再生制动,其车轮受力如图2所示。

制动时,车轮的受力方程为:

式中,J为轮胎的转动惯量;ω为车轮角速度;Td为车轮的驱动力矩;Tb为制动力矩;Fx为轮胎纵向力;R为轮胎半径。

图2 双电机驱动电动汽车车轮受力

3.2 驾驶员模型

驾驶员模型主要利用PI控制器,以需求车速与仿真车速之差Δu作为输入,通过调节油门/制动踏板开度产生修正力矩ΔT,与需求转矩T相加作用于4个车轮,对需求车速进行跟踪,消除车速偏差。

车轮总需求转矩为:

3.3 电池模型

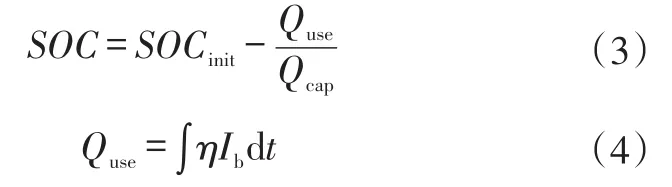

电池SOC及充放电特性对于再生制动力的确定尤为关键。建模时忽略电池内部物理、化学变化,根据电池SOC、电流、电压确定电池需求功率以及能提供给电动机的可用功率。SOC采用安时法计算:

式中,SOCinit为初始SOC值;Quse、Qcap分别为电池消耗电量、电池容量;η为电池充、放电效率;Ib为充、放电电流,充电时为负。

3.4 电机模型

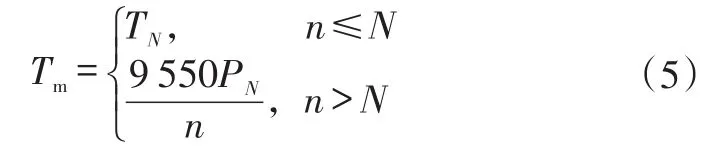

电机模型采用试验方法建模,根据来自车轮的需求转矩与转速,通过MATLAB二维查表模块,考虑电机效率,得到当前电机功率,为蓄电池充电。为保证电机工作在最佳状态,电机系统遵循其理想机械特性输出曲线:

式中,Tm为电机输出转矩;TN为电机额定转矩;n为电机当前转速;N为电机额定转速;PN为电机额定功率。

4 能量回收最大化的再生制动控制策略

不同于集中驱动式纯电动汽车,双电机驱动电动汽车前、后轴均安装可再生制动的电机,因此可回收更多能量。本文以制动能量回收最大化为目标制定再生制动控制策略。在电动汽车制动过程中,存在2个制动力分配系数,即前、后轴制动力分配系数和机械制动力与电机制动力的分配系数,前者影响车辆在制动过程中的稳定性,后者则决定回收制动能量的多少。根据制动需求合理确定分配系数对于再生制动系统发挥最大作用意义重大[13]。

4.1 前、后轴制动力分配

前、后轴制动力分配主要根据理想制动力分配曲线、ECE法规以及再生制动力的限值等要求,合理分配制动力,保证制动方向稳定性。

4.1.1 理想制动力分配曲线

在不同工况下,汽车制动时可能会出现前轮比后轮先抱死、后轮比前轮先抱死以及前、后轮同时抱死3种情况。根据动力学分析,前、后轮同时抱死时,对附着条件的利用和保证制动方向稳定性均较为有利。此时,前、后轮地面制动力满足理想制动力分配曲线(I曲线):

式中,G为车辆重力;hg为车辆质心高度;b为质心至后轴的距离;L为轴距;Fbf、Fbr分别为前、后轴制动力。

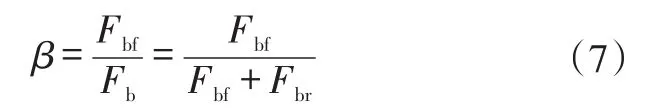

4.1.2 实际制动力分配

实际应用中,前、后轴制动力按照一定的比例分配,且尽量靠近I曲线,分配系数β为:

式中,Fb为总制动力。

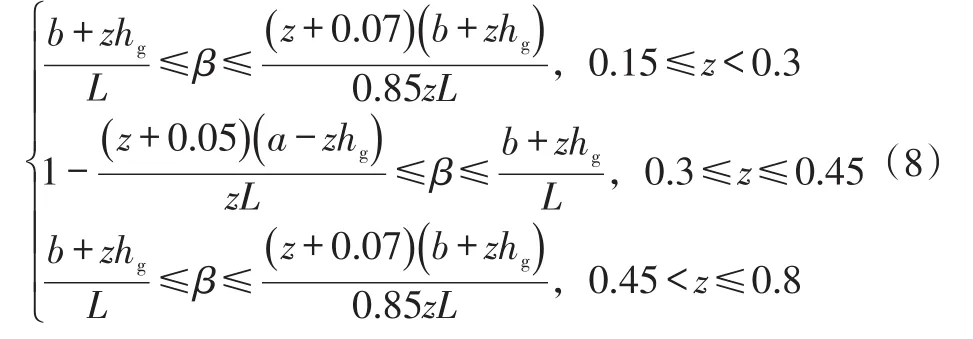

为保证车辆的方向稳定性,前、后轴制动力分配系数的约束条件为:

式中,z为制动强度;a为质心至前轴的距离。

前、后轴制动力分配系数的约束条件如图3所示,计算可得β的取值范围为(0.550,0.798)。

图3 前、后轴制动力分配系数

4.1.3 前、后轴制动力分配系数优化

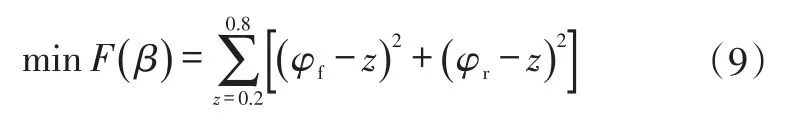

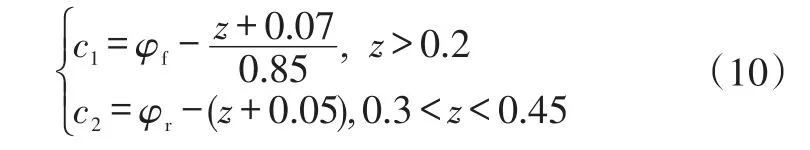

当z∈(0.2,0.8)时,附着系数越接近防抱死需要的阈值,地面的附着条件发挥得就越充分,汽车轴间的制动力分配就越好。以附着系数与其理想值之差的平方和最小为目标函数,依据ECE R13制动法规和GB 21670—2008《乘用车制动系统技术要求及试验方法》对β进行优化设计。

目标函数为:

约束条件为:

式中,φf、φr分别为前、后轮理想附着系数;c1、c2分别为z>0.2、0.3<z<0.45时的附着系数约束参数。

由以上约束条件建立优化数学模型,求解可得β=0.6,据此进行实际前、后轴制动力分配。

4.2 单轴机电复合制动力分配

为了实现制动能量回收最大化,需在保证制动安全的前提下尽可能增大再生制动的比例,但是再生制动比例过大会造成无法均衡分配制动力,进而降低制动稳定性。由于实际再生制动系统受车辆参数、环境因素影响较多,而模糊控制不依赖于具体模型,鲁棒性和抗干扰能力强。本文拟根据模糊控制理论分配单轴机械、电机制动力。

再生制动控制策略的核心在于模糊控制器的设计。为了获得期望的再生制动力,考虑模糊控制器的特性,从电机制动的参与程度出发确定电机制动力。选取制动强度z和电池SOC作为输入变量,再生制动参与比例K作为输出变量。

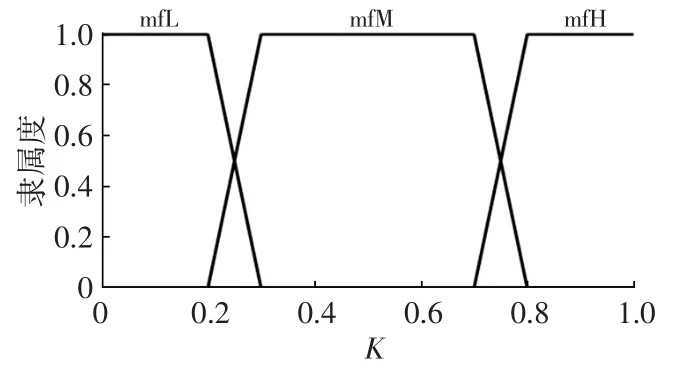

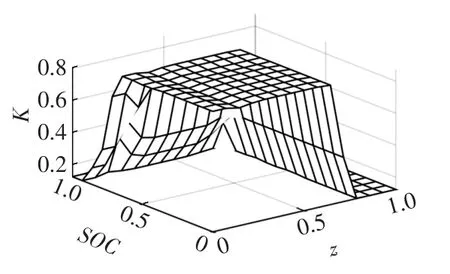

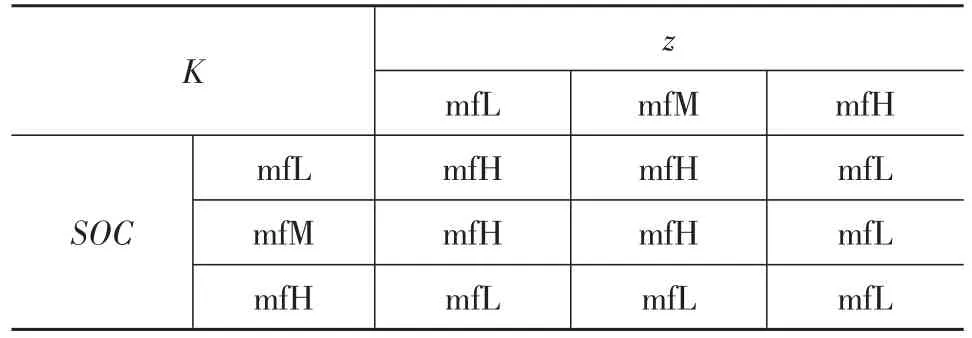

模糊控制器的设计主要包括模糊化、模糊推理和解模糊化。制动强度的模糊子集为{mfL,mfM,mfH},电池荷电状态的模糊子集为{mfL,mfM,mfH},再生制动参与比例的模糊子集为{mfL,mfM,mfH}。设计了各变量的隶属度函数,采用三角形函数及梯形函数,论域均为[-1,1],如图4~图6所示,模糊推理曲面如图7所示。

图4 制动强度隶属度函数

模糊控制规则如表1所示,采用IF-THEN规则形式的Mamdani算法进行模糊推理,采用重心法进行解模糊化,得到再生制动参与比例K。

图5 荷电状态隶属度函数

图6 再生制动比例隶属度函数

图7 模糊推理曲面图

表1 模糊控制规则表

根据整车参数和制动强度的要求,考虑理想制动力分配曲线、ECE法规以及分配系数的优化,确定前、后轴制动力的分配系数,得到相应制动力。模糊控制器根据z和SOC计算电机制动力矩的参与比例,协调机械制动力矩和再生制动力矩的关系,实现高效回收制动能量,同时保证车辆的制动稳定性。

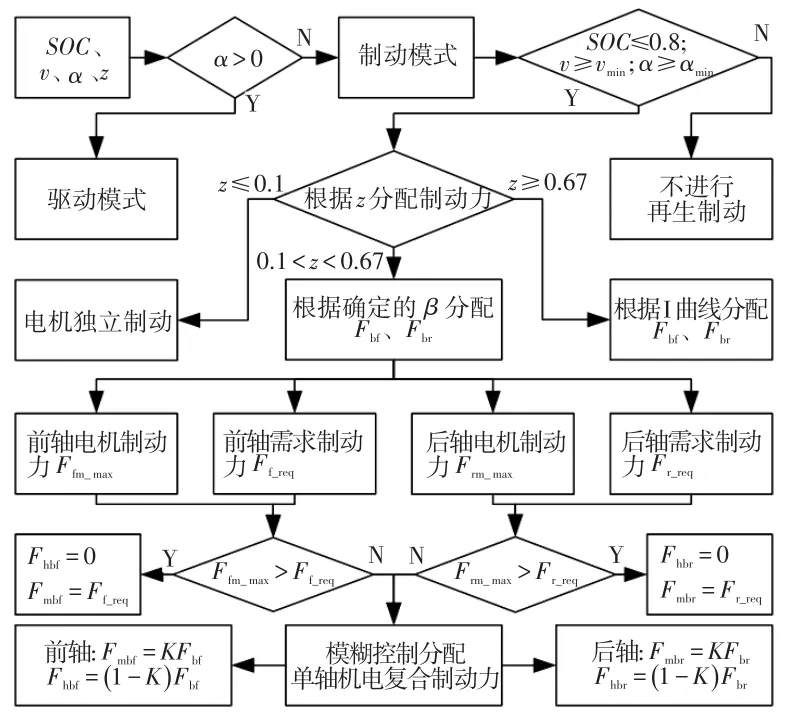

综上所述,再生制动控制的主要步骤(见图8)为:车辆减速时根据制动强度得到整车需求制动力,在满足整车设计要求的前提下,初次分配前、后轴制动力;参考制动强度和车辆行驶状态,协调分配机电复合制动力。图8中,v为车速,α为加速度,vmin、αmin分别为开启再生制动功能时的最小车速和最小加速度,Ff_req、Fr_req分别为前、后轴需求制动力,Ffm_max、Frm_max分别为前、后轴电机最大制动力;Fmbf、Fmbr分别为前、后轴电机制动力;Fhbf、Fhbr分别为前、后轴机械制动力。

图8 再生制动控制流程

5 再生制动系统仿真与试验验证

为了验证能量回收最大化模糊控制策略的有效性,根据所研究车辆的特点进行了离线仿真和硬件在环试验。整车参数如表2所示。

表2 整车参数

5.1 MATLAB/Simulink仿真验证

采用MATLAB/Simulink软件对整车动力学、电机、电池和控制策略等进行建模,通过试验确定电机、电池模型的相关性能数据并导入查表模块。

5.1.1 ECE循环工况仿真

城市循环工况下,车辆频繁制动与起步,在满足约束的条件下,再生制动回收能量的可能性也更大。本文选择ECE循环工况,与并联制动力分配控制策略进行对比,验证控制策略的效果。并联制动力分配控制的车辆保留了原有制动系统,对结构改动较小,机电制动力按定比例分配,应用较为广泛。

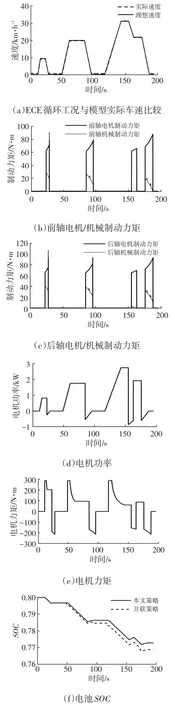

在ECE循环中,减速工况分别处于第23~28 s、第85~96 s、第155~163 s和第176~188 s。图9所示为ECE循环工况的仿真结果,通过观察单轴机械/电机制动力分配状态、电机功率和力矩变化以及SOC变化,对控制策略进行评价。

由图9a可知,实际车速能很好地跟踪需求车速,曲线变化趋势完全对应且稳定,车速最大误差为0.6 km/h,误差比例为3%,说明所建模型能实时跟踪再生制动系统变化,动态响应好,满足仿真要求。

图9 ECE循环工况仿真结果

由图9b、图9c可知,制动时,前、后轴电机、机械制动力变化均与速度变化相对应,前、后轴制动力按照β=0.6分配,说明该策略能协调好电机与机械制动系统的关系,且充分利用电机制动力矩。

由图9d可知,电机功率为负值表示电机处于制动状态,且能量回收阶段与减速工况的时间相对应,说明电机发挥了制动作用。

由图9e可知,当制动强度增大时,电机制动力矩随之增大,即电机制动所占比例增大,这与模糊控制所确定的规则一致。

对比图9d、图9e,二者变化趋势相同,说明电机控制效果较好。由图9f可知,与并联制动控制策略相比,再生制动模糊控制策略下电池SOC较高,回收的能量提高了0.8%。

5.1.2 不同制动强度工况仿真

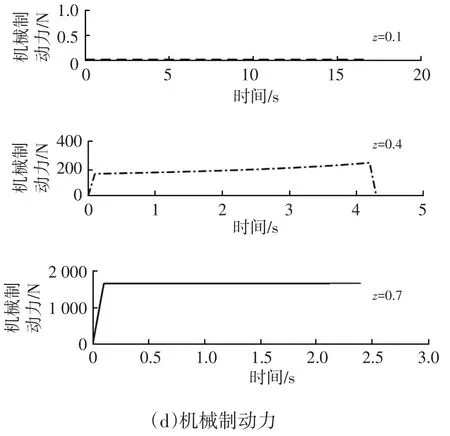

选取初速度为60 km/h,制动强度分别为0.1、0.4、0.7的工况,对控制策略进行仿真分析,结果如图10所示。

图10 不同制动强度工况仿真结果

由图10b可知,各工况下电池SOC均有所上升,说明减速阶段能够实现能量回收,同时,回收的能量随着制动强度的增加而减少,这主要是为了保证车辆制动时的方向稳定性。由图10c可知,再生制动比例随着车速及电池SOC的变化而变化,说明在不同的制动强度下,再生制动和机械制动能够协调完成制动任务。图10d中,z=0.7时,机械制动力最大,主要是因为此时处于紧急制动状态,根据分配策略,这时机械制动起主要作用,与所制定的控制策略一致。

5.2 硬件在环试验验证

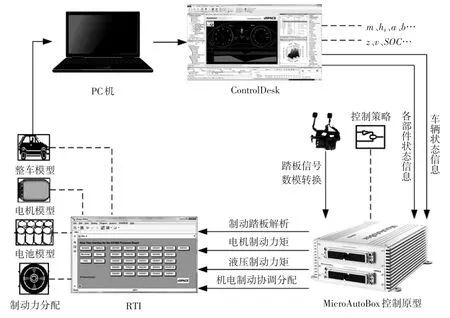

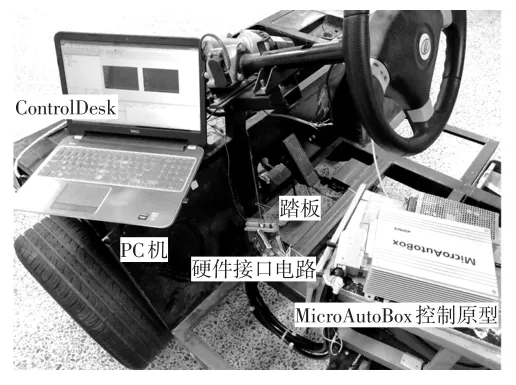

基于 MATLAB/Simulink、dSPACE/MicroAutoBox快速控制原型,结合制动主缸、制动踏板、性能测试设备等搭建硬件在环试验平台,设计方案如图11所示。

图11 硬件在环试验平台设计方案

试验中,利用MATLAB的实时接口(Real-Time Interface,RTI)生成可移植的代码,将整车模型以及控制策略写入快速控制原型控制器进行在线试验。通过采集制动踏板位移,经过控制器转换为数字信号,得到制动强度,SOC由模型获得并实时反馈至控制器,模糊控制器根据制动强度以及SOC调节再生制动参与比例K,从而得到分配后的电机、机械制动力,并作用于执行机构。试验过程中的制动强度、整车速度变化、电池SOC、力矩均通过ControlDesk实时观测并记录。图12所示为硬件在环测试系统。

图12 硬件在环测试系统

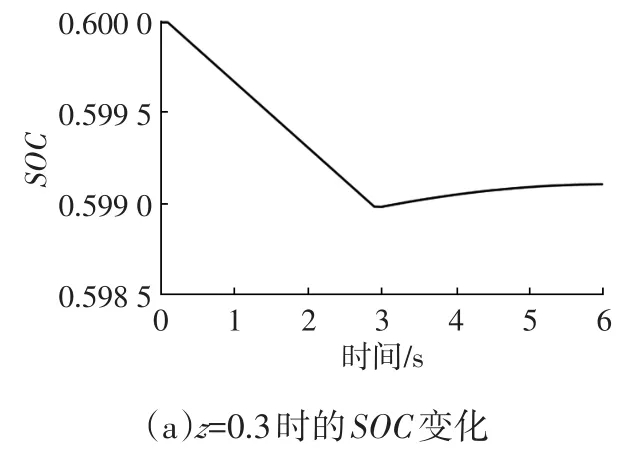

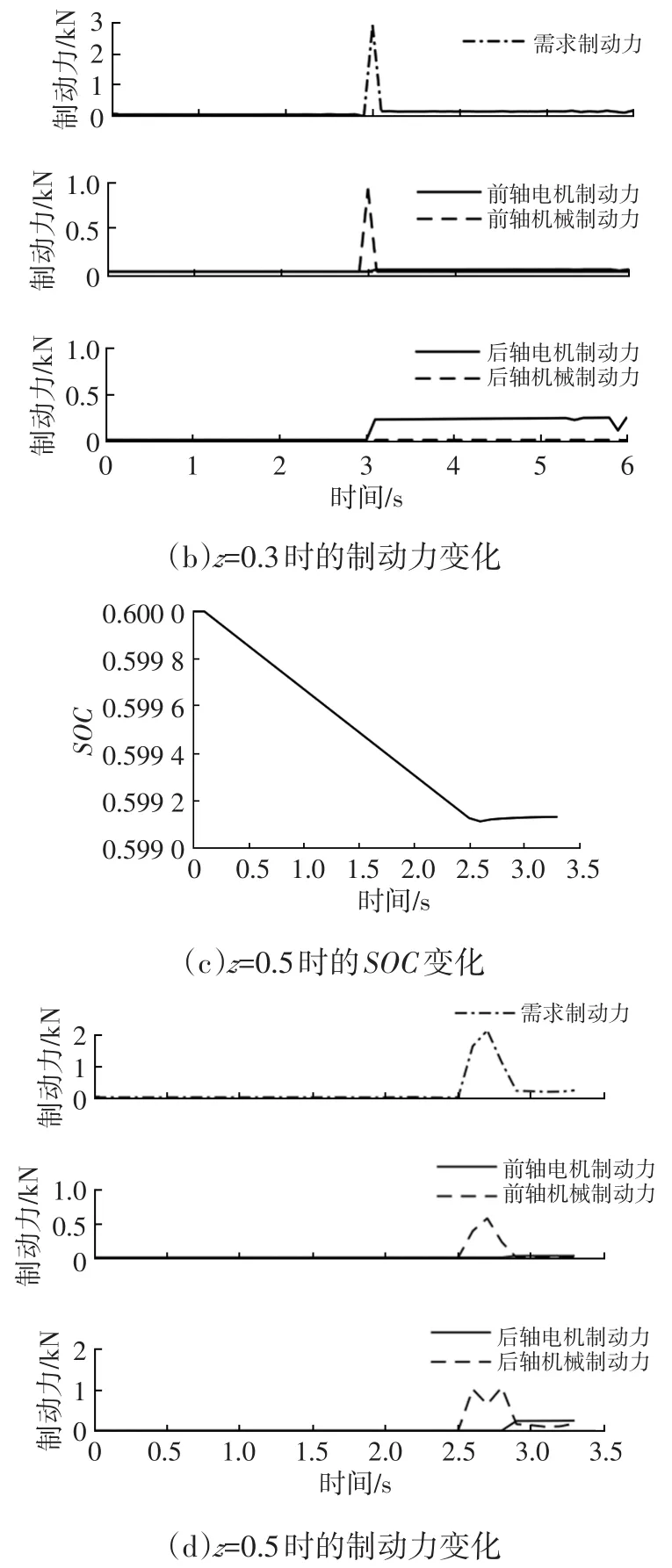

为了模拟实际行车制动减速工况,设置初始SOC为0.6、初速度为60 km/h,制动强度约为0.3和0.5的两种工况,分别对车速、电机/机械制动转矩、SOC进行测试,结果如图13、图14所示。

图13 制动过程中的车速变化

由图13可知,实际制动减速度能够跟随制动时的制动强度,无较大波动。由图14b、图14d可知,总的需求制动力等于电机、机械制动力之和,电机制动力进入时会出现突变,但突变处的减速度均小于0.5 m/s2,且时间极短,约为0.1 s,冲击度小于10 m/s3,符合驾驶员的驾驶习惯,满足对驾驶平顺性的要求[14]。由图14a、图14c可知,电机制动时,电池回收能量使SOC上升,且上升趋势与离线仿真时基本一致,验证了所制定策略的可行性。

综上所述,根据所制定的再生制动控制策略,电机制动参与比例能很好地跟随车速变化,从而协调前、后轴制动力、机电复合制动力的关系,在保证制动方向稳定性的前提下,电池能够实现一定程度的充电,有效提高能量回收率。

图14 不同制动强度硬件在环试验结果

6 结束语

本文基于模糊控制理论,提出一种适用于双电机驱动电动汽车的再生制动控制策略,设计了以制动强度z、电池SOC为输入,再生制动参与比例K为输出的模糊控制器,离线仿真与硬件在环试验结果证明了控制策略的有效性,在保证制动方向稳定性的前提下,很好地实现了电机制动和机械制动的协调工作,电池能够实现一定程度的充电。

硬件在环试验验证了仿真模型及控制策略的正确性与高效性,为实车控制策略的开发提供了理论依据。提高整车模型的精确性、进行实车试验,将是未来研究的重点。