两种拓扑结构的开关磁通永磁电机设计及其比较

2019-07-09张利敏李志峰

张利敏, 李志峰

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

开关磁通永磁电机(Switching Flux Permanent Magnet Machine,SFPM),是一种在双凸极电机的基础上演变而来的高性能宽调速电机[1]。该电机机械强度高,转矩密度和功率密度较高,易实现温度控制,适于高速运行,是一种较理想的新能源车用电机[2]。SFPM电机出现时间较短,虽有很多学者对其进行了研究,但其结构及电机特性有待进一步探讨[3]。因此,对不同拓扑结构的SFPM电机的电磁性能进行优化分析及构造成本分析具有极其重要的意义。

目前,诸多学者已在SFPM电机领域取得了一定成果。Liao Y等[4-5]最早提出了双凸极电机并采用有限元法研究了电机内的磁场分布,但该电机具有转矩脉动大的缺点。Zhu Z Q等[6]研究了12/10极SFPM电机的结构原理及机械特性,分析了电机的交流控制特性,发现12/10极电机比8/6极电机具有更大的功率密度和力矩密度。Hua W等[7]从电流密度和槽满率角度分析电机的参数对弱磁性能的影响,但是没有考虑永磁体磁化方向的长度、气隙长度和转子齿宽的变化对弱磁性能的影响。花为等[8-9]对三相12/10极SFPM电机的结构特点和运行原理进行了分析并研究了绕组永磁磁链、反电动势、定位力矩以及绕组电感等静态特性,采用有限元法研究了电机的电感特性。

本文选取广泛应用于新能源汽车上的U、E型三相12/10极的SFPM电机为研究对象,在结构上,E型定子相对于U型定子增加中间齿,且E型定子结构在永磁体的用量上有所减少。因此,对两种不同拓扑结构的SFPM电机以相同的额定参数和外形尺寸进行结构设计,并进行了仿真分析及比较,得到了两种拓扑结构电机的最优参数。

1 开关磁通永磁电机设计

1.1 电机数学模型

SFPM电机的两个定子极之间安装永磁体,相邻两个永磁体磁化方向相反,在两个定子极的反作用力下形成转矩,实现正常的运转。SFPM电机的数学模型参照了双凸极电机分析方法[10-11]。以磁链方程、电压方程和功率平衡方程描述电磁关系,给出最基本的数学模型。电机正常通电后,三相绕组所匝链的磁链为

ψ=LI+ψpm,

(1)

式中L为绕组电感,I为绕组电流,ψpm为各电枢绕组所匝链的永磁磁链。

定子某相(以A相为例)电压平衡方程:

(2)

式中ur为电枢绕组电阻压降,er为电感压降,ea为旋转电压。电机输入功率平衡方程:

(3)

式中Wf为电机磁场储能,Ωr为电机转速,Tem为电机输出转矩,PCu为电机铜损。

1.2 U、E型开关磁通永磁电机拓扑结构设计及参数计算

U型开关磁通永磁电机是较成熟,同时也是最常见的SFPM拓扑结构,定子和转子采用双凸极结构,永磁体嵌在两个相邻定子齿之间,E型拓扑结构与U型拓扑结构的不同在于每个定子齿增加中间齿,从而降低了短路相绕组所产生的热量对其他相绕组和永磁体的影响,实现热隔离。参考现有的国内外较成熟的电机设计方法,所设计的U、E型SFPM电机为12/10极,两种拓扑结构的电机主要参数相同,额定转速nN=2000 r/min,额定功率PN=1.5 kW,基本性能参数见表1,以此设计U、E型SFPM电机的主要尺寸。

表1 两种拓扑结构电机的部分参数

U、E型两种拓扑结构的SFPM电机的内径Dsi、电枢铁心长度lef关系被描述为

(4)

式中lef为铁芯有效长度,Ks为斜槽系数,Kd为端部系数,As为电负荷,Bδ为气隙磁密,αp为极弧系数。

经推导可得电机的输出转矩:

(5)

2 两种拓扑结构开关磁通永磁电机仿真分析

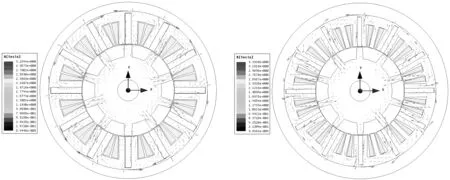

U、E型两种拓扑结构的SFPM电机的基本尺寸见表1,利用有限元软件Ansoft建立两种电机的二维模型,图1为瞬态场中U、E两种拓扑结构的SFPM电机的磁通矢量分布图,通过磁通矢量大小和分布,可以验证永磁体充磁方向正确,电机结构选择合理。图2为U、E两种电机额定状态下的输出转矩,在结构上E型电机与U型电机相比增加中间齿,E型电机的输出转矩较U型电机下降37.54%。

(a) U型 (b) E型图1 磁通矢量分布图

图2 电机的输出转矩波形分布

2.1 气隙宽度的影响

电机气隙是指定子和转子之间的距离,宽度大小对电机的电磁性能、零部件的装配精度都有较高的影响。开关磁通永磁电机最佳气隙宽度范围为0.5~1 mm,因此选取0.6、0.8、1 mm的气隙宽度进行仿真分析。图3为U、E型SFPM电机不同气隙宽度下的定位力矩变化波形图,从图中能够看出:U、E型两种拓扑结构的SFPM电机随着气隙变大,波动幅值降低;在相同时间周期内,E型电机的定位力矩峰值比U型电机高出近一倍,但E型电机定位力矩的波形周期长且稳定。经过仿真计算确定优化后的电机气隙宽度为1 mm。

(a) U型 (b) E型图3 不同气隙宽度下的定位力矩波形分布

2.2 永磁体磁化厚度的影响

在永磁类电机中,永磁体的用量对电机的性能以及电机成本均有很大的影响,对SFPM电机的优化是兼顾电机经济成本和电机性能[12]。在开关磁通电机的设计关系式中,永磁体宽度等于定子齿宽度,但这个比例不是最佳选择[13]。图4为U、E型两种拓扑结构SFPM电机的不同永磁体磁化厚度下的定位力矩波形图,从图中看出:U、E型两种拓扑结构的SFPM电机随着永磁体厚度增加,定位力矩的波动幅值与峰值均减小;在相同时间周期内E型电机定位力矩的波动周期长且稳定,U型电机定位力矩的波动周期短且波动幅值较大,E型定位力矩峰值较U型SFPM电机的定位力矩峰值高出50%。

(a) U型 (b) E型图4 不同永磁体磁化厚度下的定位力矩波形分布图

图5 SFPM电机的单齿工作模型

2.3 转子齿宽度的影响

SFPM电机的单齿工作模型如图5所示。

经过仿真分析,电机的内外径之比为0.55~0.6,转子、定子齿宽之比为1.2~1.6[14]是电机设计尺寸最优范围,根据设计要求,电机初始选择:

(6)

电机定、转子齿宽初始尺寸满足以下关系式:

(7)

式中bs为槽口宽,bt为定子齿宽,bm为永磁体宽度,by为定子轭高,bp为转子齿宽,Dso为定子外径,Dsi为定子内径,单位均为mm。设定步长为0.1 mm,取U型转子齿宽bpu=7.2~7.6 mm,E型转子齿宽bpe=5.8~6.2 mm。U、E型两种拓扑结构的SFPM电机的不同转子齿宽下的定位力矩波形图如图6所示。从图中看出:随着转子齿宽变大,U型SFPM电机的定位力矩波动峰值较大且周期不稳定,而转子齿宽的变化,对于E型SFPM电机的影响较小,定位力矩的峰值变化仅0.3 N·m,且波动周期较稳定。

3 U、E型开关磁通电机构造成本计算

3.1 绕组的计算

由图5电机单元尺寸关系可知,开关磁通电机定子槽面积为

(a) U型 (b) E型图6 不同转子齿宽下的定位力矩图

每槽的绕组总的面积关系式为

SCu=NSa,

式中,Sw1为U型槽面积,mm2;Sa为每根导线的截面积,mm2;Sw2为E型定子槽面积,mm2;N为绕组匝数。槽绝缘面积:

Aw=Sw-A1-A2,

式中,A1为槽绝缘面积,mm2;A2为定子槽有效面积,mm2。

槽满率计算式:

额定电流Ia=15 A,选取导线截面Sa=1.5 mm2,槽满率Kp=55%,U型电机绕组匝数N=100,E型电机绕组匝数N= 47,E型铜材总用量较U型减少6%。

3.2 永磁体的用量

2013年以来磁性材料的价格波动幅度较小,但远远高于其他电机材料价格,在电机成本中所占比重较大,因此,永磁体的用量在很大程度上决定着电机的成本。经过计算,E型电机永磁体使用量相比U型减少25%。

3.3 铁芯材料的用量

随着硅钢片的性能不断提高,产业产能过剩,未来硅钢片价格将会有所下降。在一定程度上,硅钢片使用量的减少对电机成本影响较小。经过计算,E型电机比U型电机的硅钢片使用量多了7.77%。

综上所述,E型SFPM电机的主要材料中永磁体、绕组铜材、硅钢片相对于U型电机分别减少了25%、6%、-7.77%,总成本减少13.41%,如表2所示。

表2 U、E型电机成本比较

4 结 论

本文对两种拓扑结构的SFPM电机进行电磁性能比较,建立了电机的数学模型,对结构进行设计及参数计算。采用Ansoft Maxwell软件对U型、E型拓扑结构的电机性能进行仿真分析,最终对电机成本进行了计算分析。

(1)在电机性能方面,气隙宽度、永磁体磁化厚度的变化对U、E两种拓扑结构的SFPM电机定位力矩峰值影响较大,对电机的三相绕组磁通影响不大;转子齿宽的变化在一定范围内对E型SFPM电机影响不大;U型拓扑结构电机的定位力矩相对E型拓扑结构而言,波动急剧且不平稳但峰值较小。

(2)在电机构造成本方面,E型SFPM电机较U型总成本减少13.41%。