新型自吸式气液搅拌釜气含率特性研究

2019-07-09郝惠娣范晓勇曹保卫

高 勇 郝惠娣 党 睿 范晓勇 曹保卫

(1. 榆林学院化学与化工学院,陕西 榆林 719000; 2. 陕西省低变质煤洁净利用重点实验室,陕西 榆林 719000;3. 西北大学化工学院,陕西 西安 710069)

自吸式气液搅拌釜广泛应用于化工、石油、食品、生物废水处理等领域,如发酵过程、氧化反应、氢化反应、卤化反应等。在好氧发酵过程中,要保证有足够的氧参与微生物的代谢,提高发酵生产能力,因此要求自吸式气液搅拌釜具有良好的气体吸入和分散能力。气含率是衡量釜内气液分散性能的重要指标[1]。气液搅拌釜中的流体流动状况非常复杂,气泡在液相中不断地破碎和聚集,形成良好的气液接触界面,发生传质或化学反应,因此气泡的数量和尺寸对搅拌釜内气液混合和传质至关重要[2]。

国内外学者[3-7]对自吸式气液搅拌釜的气液分散特性进行研究主要集中于单层桨。张庆文等[8]对一种自吸式反应器的气液分散性能进行了试验研究和CFD模拟,得出整体气含率的模拟结果与试验结果一致,误差为5.1%;鞠凡[9]建立了一种新的自吸式搅拌桨优化设计的数学模型,根据该数学模型得出出气孔附近的局部气含率应该越低越好;刘甜甜等[10]运用CFD对自吸式加氢反应器内的流场进行了研究,发现对于单层桨叶自吸式加氢反应器,相同桨径的空心叶轮比双圆盘叶轮的吸气性能与气液分散性能更好。但对双层桨及气体分散通道的研究较少。在双层桨自吸式气液搅拌釜中,气体吸入和分散被分配到上下两层桨叶,上层桨吸入气体,下层桨将气体分散在整个搅拌釜中,可以有效地改善气液接触,提高气液传质效率。

本试验对双层桨自吸式气液搅拌釜的气含率进行了研究,分析了气体分散通道叶片角度、搅拌转速、介质黏度、桨叶组合对气含率的影响,得出气含率与单位体积功耗的关联式,旨在为双层桨自吸式气液搅拌釜在生物发酵过程中的应用提供理论指导。

1 试验部分

1.1 试验装置

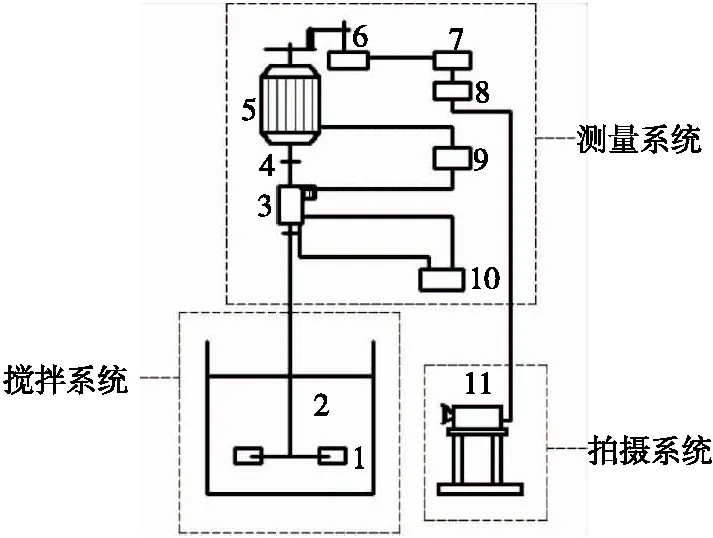

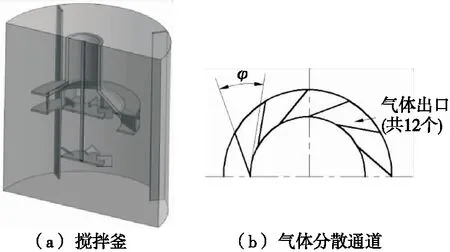

试验装置搭在万能试验台上,如图1所示。搅拌系统包括搅拌釜和搅拌桨,搅拌釜为平底有机玻璃搅拌釜,直径为300 mm,上层桨距液面距离为150 mm,两层桨间距为100 mm,下层桨距釜底距离为100 mm,气体分散通道外径为190 mm,如图2所示。搅拌介质为各种质量分数的蔗糖水溶液,其性质见表1。在双层桨自吸式气液搅拌釜中,上层桨和定子筒共同组成了气体吸入系统,上层桨旋转产生负压将气体沿定子筒吸入;下层桨一方面将沿气体分散通道排出的气泡拖曳到搅拌釜底部,一方面向上层桨供应液体。因此试验中选用两种径向流型搅拌桨——六直叶圆盘桨(Six straight blades disc turbine,6SBDT)和抛物线型桨(Parabola turbine,6P型桨)作为上层桨,两种轴向流型搅拌桨——六叶上斜叶桨(Six pitched blades upflow turbine,6PBUT)和六叶下斜叶桨(Six pitched blades downflow turbine,6PBDT)作为下层桨,搅拌桨直径均为100 mm,下层桨叶片角度为30°。

1. 搅拌桨 2. 搅拌釜 3. 扭矩传感器 4. 柔性联轴器 5. 电动机 6. 光电转速传感器 7. 转速数字显示仪 8. 计算机 9. 无级变速器 10. 微机扭矩仪 11. 工业高速照相机

图1 试验装置

Figure 1 Experimental device

图2 双层桨气液搅拌釜结构

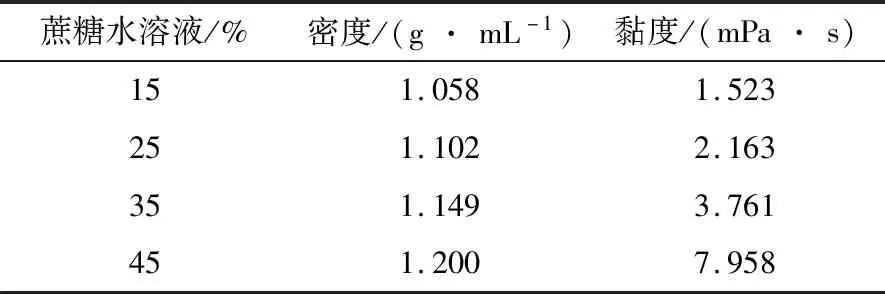

蔗糖水溶液/%密度/(g·mL-1)黏度/(mPa·s)151.0581.523251.1022.163351.1493.761451.2007.958

测量系统采用FVR1.5E9S-4JE型通用逆变器(日本富士电机公司)进行搅拌转速的无级调节,搅拌转速范围为200~600 r/min;采用JCO型转矩转速传感器与P1100型转矩转速测量仪(湘仪动力测试仪器有限公司)测量搅拌功率,利用计算机进行数据的自动采集与处理。拍摄系统利用Speedsense lab310型工业高速照相机(美国Phantom公司)进行搅拌釜内流场的测量和拍照。

1.2 试验方法

1.2.1 试验参数的测量 本试验研究搅拌釜内气体在蔗糖水溶液中的分散,定子筒和上层桨吸入气体,下层桨将气体分散在蔗糖水溶液中,测量搅拌釜的功率消耗及釜内的气含率特性。采用转矩转速传感器和转矩转速测量仪进行搅拌功率的测量,搅拌功率按式(1)计算。

P=0.104 72×M×N,

(1)

式中:

P——搅拌功率,W;

M——搅拌扭矩,N·m;

N——搅拌转速,r/min。

相对功率消耗(Relative Power Demand,RPD)定义为加定子后功率消耗与未加定子功率消耗之比,RPD值一般小于1,且RPD值越大,搅拌桨原有的输送能力降低得越少,泵送效率越高,相对功率消耗按式(2)计算。

P相=Pg÷P0,

(2)

式中:

P相——相对功率消耗;

Pg——加定子后功率消耗,W;

P0——未加定子功率消耗,W。

气含率是一个重要的水动力学参数,决定了气液相界面积和体系的质量传递速率,与搅拌釜的几何结构、转速、流体性质等有关。采用测量液位的方法计算气含率,在相邻两挡板中间、沿直径方向上相对的两个位置处取值,并多次测量取平均值[11],气含率按式(3)计算。

ε=(Hg-H0)÷Hg,

(3)

式中:

ε——气含率,%;

Hg——吸气后釜内液位,mm;

H0——未吸气釜内液位,mm。

1.2.2 试验步骤 测量未搅拌时的液位高度。开启电源,调节转速数字显示仪,使转速为200 r/min,待搅拌稳定后,测量功率;逐级将转速增加50 r/min,待搅拌稳定后,测量功率。随着转速的增加,观察气体吸入状况,当发现气体到达定子筒底部时,将转速增加幅度改为5 r/min,当釜内开始出现少量气泡时,待搅拌稳定后,测量功率、液位高度。随后,将转速调整为临近的一个50 r/min 的整数倍转速,待搅拌稳定后,测量功率、液位高度。再逐级将转速增加50 r/min,待搅拌稳定后,测量功率、液位高度,一直到转速达到600 r/min为止。

2 结果与讨论

2.1 气体分散通道叶片角度对气含率的影响

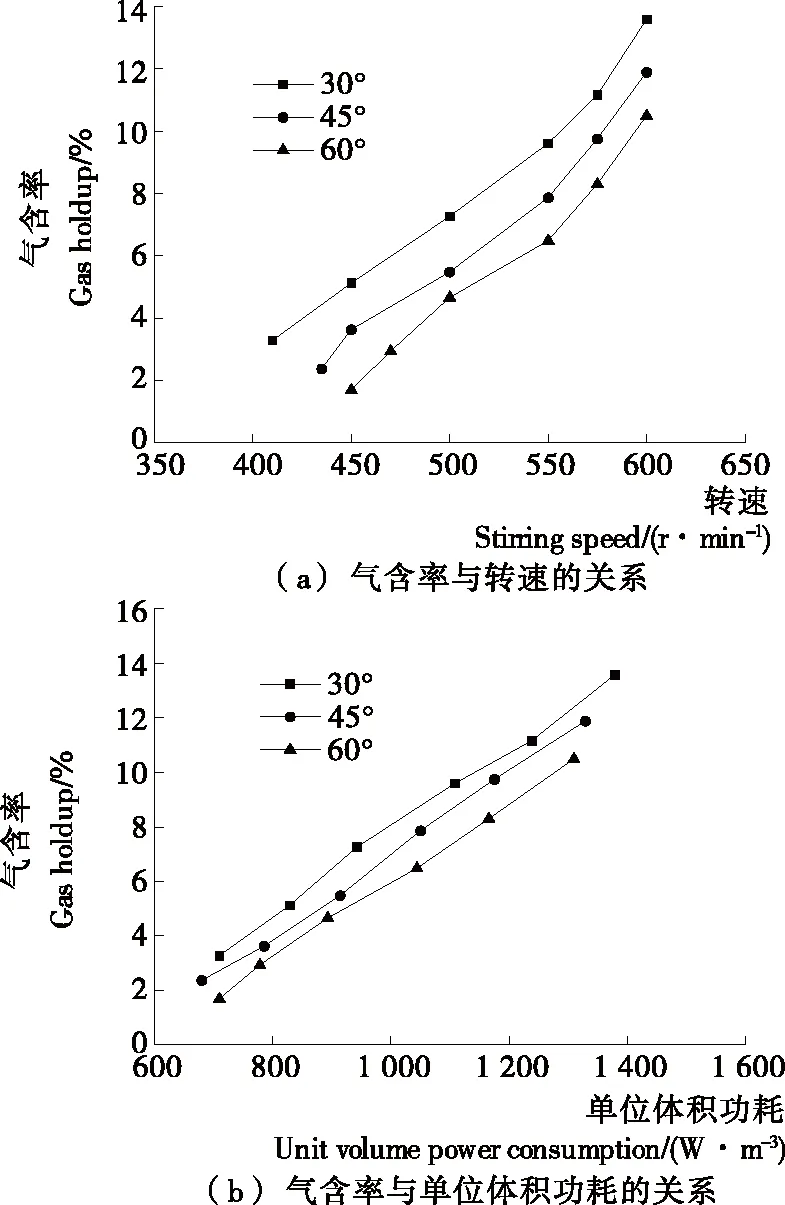

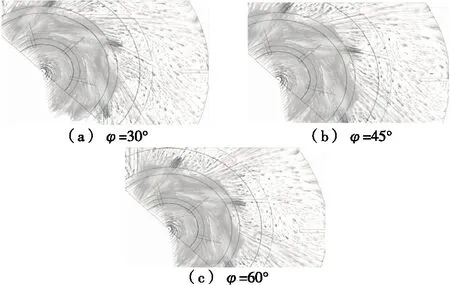

气体分散通道叶片角度(φ)对气含率的影响见图3。由图3可见:气含率随气体分散通道叶片角度的增大而减小。当φ=30°时,经上层桨和气体分散通道破碎后的气泡尺寸较小,小尺寸的气泡更容易进入液相循环,被向下流动的液体拖曳至下层桨叶处,被下层桨再次剪切破碎,实现再循环,气含率较大。且φ=30°时,相同单位体积功耗下的气含率较高,即在转速相同或输入相同的功率时,可以吸入更多的气体,因此在后续的研究中,选择气体分散通道叶片角度为30°。

利用CFD方法对自吸式气液搅拌釜内的流动场进行了数值模拟,模拟中采用RNGk-ε湍流模型、SIMPLEC算法、混合—上风差分格式,运动桨叶和静止釜体之间的相互作用采用多重参考系法,模拟得到的气体分散通道叶片角度不同时流体的流动特性见图4。在自吸式气液搅拌釜中,气体分散通道主要起导向、扩压和破碎作用。由图4可见:当φ=30°时,上层桨旋转时沿径向甩出的流体,大部分沿着切线方向进入气体分散通道,只有一小部分流体在气体分散通道中发生了扭曲流动,且形成的漩涡尺寸较小。随着φ的增大,沿着切线方向进入气体分散通道的流体量减少,且流体在流经气体分散通道时形成的漩涡范围增大,加剧了流体和叶片壁面之间的摩擦及流体质点之间的碰撞,能量损失较大,削弱了气体分散通道叶片对气相的破碎作用,液相夹带气泡的能力减弱,因此气含率较小。

图3 气体分散通道叶片角度对气含率的影响

图4 气体分散通道叶片角度不同时流体的流动特性

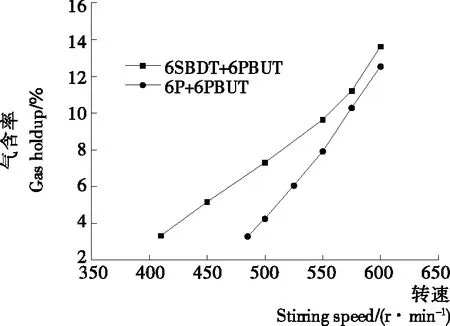

2.2 搅拌转速对气含率的影响

搅拌介质为质量分数为35%的蔗糖溶液时,搅拌转速对气含率的影响见图5。由图5可见:当气体实现自吸分散后,随着搅拌转速的增大,气含率增大。这是因为,在自吸式气液搅拌釜中,气体的分散特性是由气泡的浮力和桨叶的分散作用共同决定的。当转速达到气体吸入临界转速时,气体吸入速率增大,在上层桨叶区负压的作用下,大量气体沿定子筒被吸入到桨叶区,被上层桨叶一次破碎和气体分散通道二次破碎后成为小气泡,这些小气泡在液相的夹带作用下,有部分分布在两层桨叶之间及下层桨与釜底之间。转速继续增大,被液体拖曳到这两个区域的气泡越来越多,当转速达到气体再循环临界转速,到达釜底的气体沿轴向再循环回到下层桨叶区,在下层桨的作用下,分散在整个搅拌釜中,形成了剧烈的循环流动。同时转速增大搅拌桨获得的能量增多,其排出液体的能力增强,釜内湍流程度加剧,液相循环量增大,相比于浮力,液相将小气泡拖曳到搅拌釜底部的作用更强,导致气泡在釜内的平均停留时间增大,气含率增加[12]。因此在双层桨自吸式气液搅拌釜中,搅拌转速决定了气体吸入速率,而气体吸入速率又决定了气含率的大小。

图5 搅拌转速对气含率的影响

2.3 介质黏度对气含率的影响

桨叶组合为6SBDT+6PBUT时,介质黏度对气含率的影响见图6。介质黏度的变化会改变自吸式气液搅拌釜中气泡的平均直径、湍流动能耗散率以及表面张力[13],进而影响气含率。由图6可见:气含率随着介质黏度的增大而增大。介质黏度增大,虽然由于搅拌桨尺寸及物性的原因,大气泡形成,且气泡不均匀性增大,但由于黏性阻力的增大,一方面使搅拌桨旋转所受到的阻力增大,釜内的湍流程度减弱,气泡随液相的再循环变得缓慢,另一方面使气体溢出的阻力增大,气泡的下降和上升变得缓慢,因此气泡在釜内的停留时间较长,气含率增大。

由图6还可见:单位体积功耗增大,气含率随之增大。这是因为单位体积流体获得的能量与单位体积功耗呈正比[2]。单位体积功耗越大,单位体积流体获得的能量越多,在上层桨叶区形成更大的负压,被吸入气体的量就越多;同时,较大的单位体积功耗使得搅拌桨的剪切速率较大,对气泡的破碎作用较强,气含率较高。

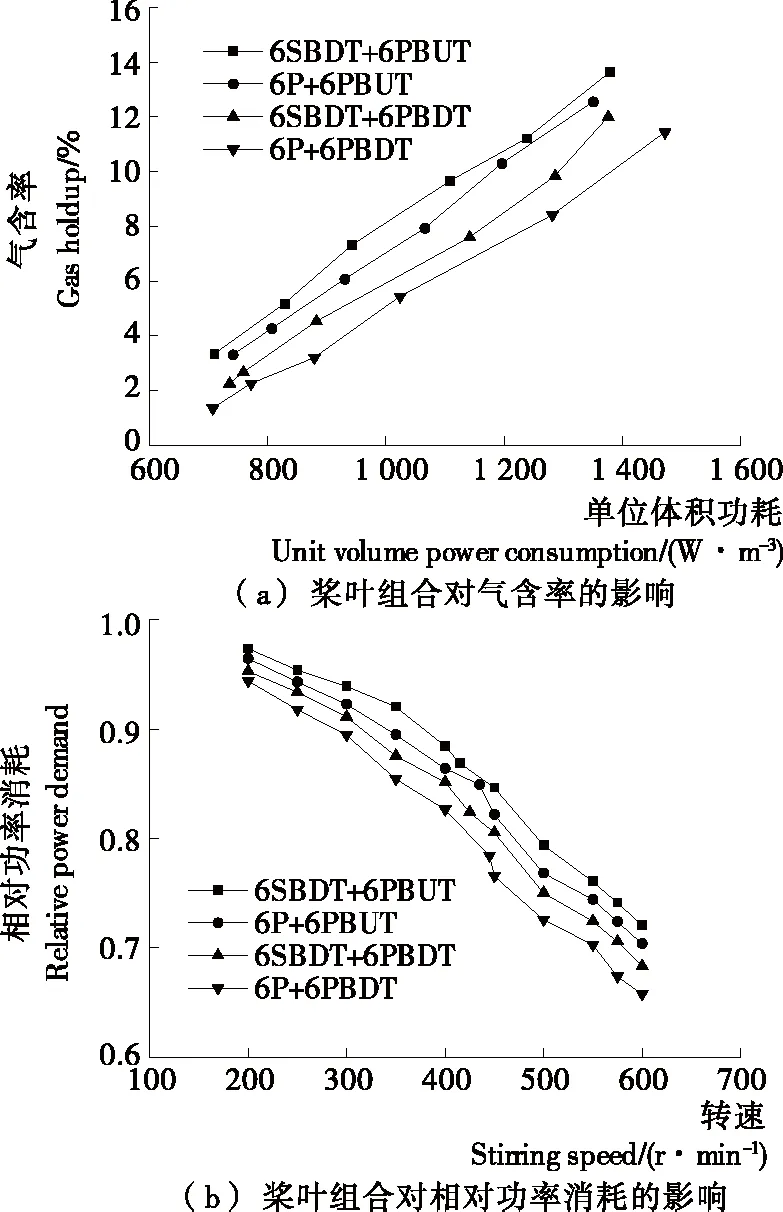

2.4 桨叶组合对气含率的影响

搅拌介质为质量分数为35%的蔗糖溶液时,桨叶组合对气含率和相对功率消耗的影响见图7。由图7可见:当下层桨相同时,上层桨为6SBDT的气含率高于上层桨为6P的气含率。这是因为,搅拌桨的型式和组合对气液分散特性起着关键作用,气液分散主要是桨叶尾部的气穴破裂,形成的小气泡在离心力的作用下被甩出,随着液相循环至釜内其它区域[13]。在双层桨自吸式搅拌釜中,气体吸入和分散被分配到两个不同的桨叶上,上层桨吸入气体,下层桨将气体均匀分散在整个搅拌釜中[14]。6SBDT桨的强剪切作用,使每片桨叶背后都存在一对高速旋转的漩涡,在漩涡内较大负压的作用下将气体吸入,形成“气穴”,气穴破裂形成许多的小气泡,且6SBDT桨的RPD值较大,吸气后功率降低幅度较小,釜内湍流强度较大,气体分散的能力较强,从而使小气泡在整个搅拌釜内均匀分散,气含率较高。

由图7还可见:当上层桨相同时,下层桨为6PBUT的气含率高于下层桨为6PBDT的气含率。这是因为6PBUT桨的功率准数较小,当单位体积功耗较小时,以其为下层桨的桨叶组合的转速较高,分散气体的能力较强。此外,在双层桨自吸式搅拌釜中,气含率依赖于上层桨吸入气体的速率,而上层桨吸入气体的能力又依赖于下层桨向上层桨泵送液体的能力,6PBUT桨是具有上扬作用的轴向流型搅拌桨,能够将下层桨附近的液体沿轴向泵送到上层桨叶区,且RPD值较大,具有较高的泵送效率[15],因此可以极大地促进气体吸入速率,气含率较高。而6PBDT桨的下压操作,将大部分流体沿斜下方压向釜底,减缓气体吸入速率,气含率较低。因此适宜的桨叶组合为6SBDT+6PBUT。

图7 桨叶组合对气含率和相对功率消耗的影响

2.5 自吸式搅拌釜气含率的数据关联

将双层桨自吸式气液搅拌釜的气含率(ε)与单位体积功耗(Pg/V)的关系表示为:ε∝(Pg/V)α,在双对数坐标系中得出二者的关系,见图8。经计算得到拟合直线的斜率为2.4,则有:

ε∝(Pg/V)2.4。

(4)

气含率和气泡直径共同决定了气液接触的相界面积,相界面积的大小又直接影响着容积传氧系数,容积传质系数是评价搅拌釜性能好坏的重要指标,成为设计和放大搅拌釜的重要参数之一[16]。式(4)定量地表示了气含率随单位体积功耗的变化规律,为后续研究容积传质系数随单位体积功耗的变化规律提供了试验依据。

图8 气含率与单位体积功耗的拟合曲线

3 结论

(1) 当气体分散通道叶片角度为30°时,流体在流经气体分散通道时形成的漩涡尺寸较小,能量损失较少,在转速相同或输入相同的功率时,可以吸入更多的气体。气含率随搅拌转速和介质黏度的增大而增大。

(2) 适宜的桨叶组合为6SBDT+6PBUT。6SBDT桨的强剪切作用,可以在上层桨叶处产生较大的吸入压差,促进气体吸入速率;6PBUT桨的上扬作用,可以将下层桨叶区的流体高效泵送到上层桨叶区,促进气体循环,气含率较高。

(3) 双层桨自吸式气液搅拌釜的气含率与单位体积功耗的关系为:ε∝(Pg/V)2.4,随单位体积功耗增大,气含率明显增大,气液接触的相界面积增大,促进了气液混合与传质效率,将其应用于生物发酵中,可以显著增加发酵液中的溶氧量,更有利于细胞生长。

(4) 后续将进一步研究下层桨的结构对气含率的影响及搅拌条件对容积传质系数的影响。