不同处理方式对调味牛肉冷藏品质影响※

2019-07-09丁建军

丁建军

(辽宁现代服务职业技术学院,辽宁 沈阳 110164)

牛肉在全世界消耗量占肉类市场25%,因其富含丰富的氨基酸及多种营养成分,有补中益气、滋养脾胃等功效,相比猪肉更适合人体需要,已成为城乡居民重要的肉类来源[1]。目前冷藏牛肉占市场大部分份额,其品质以及营养成分保持等方面都优于冷冻牛肉[2]。但是其在冷藏环节,由于处理方式不同,易受微生物污染,导致腐败变质。目前针对冷藏肉制品保鲜处理方式主要集中在真空保鲜、超高压保鲜、生物保鲜剂保鲜、臭氧保鲜等,各有优缺点,选择一种安全、成本低廉的保鲜处理方式成为牛肉加工企业急需解决的问题[3]。除传统牛肉加工企业关注牛肉冷藏保鲜处理方式外,国内餐饮企业快速发展,规模壮大,传统的餐厅厨房加工部分工作已经被中央厨房取代,不仅节省人工成本还提升效率,稳定加工产品质量[4]。从中央厨房加工到餐厅厨房环节的冷藏保鲜成为餐饮企业关注热点,选择合适的处理方式有利于延长产品配送周期、稳定烹饪效果。

基于此,本文通过文献分析结合企业需要,发现真空保鲜、超高压保鲜以及生物保鲜剂中的茶多酚保鲜处理三种方式较适合调味牛肉冷藏加工处理[5]。真空保鲜处理操作简单,成本低廉、抗氧化效果好,超高压保鲜可以杀灭大部分微生物、抑制酶活性,茶多酚具有抗氧化作用、抑菌作用、无毒无害天然保鲜剂。本文将市售牛肉通过中央厨房切配调味,分别通过三种方式单独处理与组合处理,分析其在冷藏过程中菌落总数、pH值、TVB-N值、保水性、硬度、咀嚼性、感官评定等变化,分析不同处理方式对牛肉冷藏期间品质变化影响,为牛肉冷藏保鲜工艺研究提供参考。

1 材料与方法

1.1 材料与仪器

1.1.1 材料

市售鲜牛前柳、食盐、生抽等购于沈阳市铁西区农贸市场;所有药品为国产分析纯;营养琼脂培养基依据GB/T4789.23—2016配制。

1.1.2 仪器设备

ESJ—4B电子天平:沈阳龙腾电子有限公司;Model离心机:湖南凯达科学仪器有限公司;XZ—QD400切丝机:杭州旭众机械设备有限公司;MX—CHLG1837冷藏冰箱:佛山市慕雪制冷设备有限公司;BS—400真空包装机:深圳市迈力发科技有限公司;HPP600MPa/200L超高压处理机:包头科发高压科技有限责任公司;CM—800自动烹调料理机:佛山市赛米控电子科技有限公司;Universal TA质构仪:上海腾拔仪器科技有限公司;PHSJ—4F型pH计:上海仪电科学仪器股份有限公司;其他设备:辽宁现代服务职业技术学院实验室提供。

1.2 实验方法

1.2.1 样品制备

初步处理:将牛肉切成0.5cm×0.5cm×6cm的条状,用灭菌纯净水漂洗1min,沥干水分,加入8%的盐、5%的生抽搅拌均匀,参照鞠健[6]、李昊阳[7]、李升升[8]等方法进行冷藏前处理。

冷藏前处理:将牛肉样本随机分成五个组别:a.无处理包装组:将牛肉放入无菌包装袋包装并封口;b.真空包装组:将牛肉放入无菌包装袋进行真空包装;c.茶多酚包装组:将牛肉置于3%的茶多酚溶液中浸泡120min,沥干溶液放入无菌包装袋,真空包装;d.超高压包装组:将牛肉放入无菌包装袋进行真空包装,采用350MPa压力处理,保压10min;e.茶多酚与超高压联合处理组:将牛肉置于3%的茶多酚溶液中浸泡120min,沥干溶液放入无菌包装袋,真空包装,采用350MPa压力处理,保压10min。

冷藏:将处理后的牛肉放入4℃冷藏冰箱冷藏,分别在第0d、3d、6d、9d、12d、15d、18d、21d测定各项指标[9]。

烹饪加工:将调味牛肉与5%生粉拌匀,静置5min,放入自动烹调料理机内,加入5%色拉油,在100℃温度自动烹调5min后,进行感官评定。

1.2.2 菌落总数、TVB-N值、pH值测定

分别依据GB 4789.2—2016标准、GB 5009.228—2016标准和GB 5009.237—2016标准进行测定[10]。

1.2.3 出品率

参照夏军军[11]等方法,烹饪后重量除以烹饪前重量,乘以百分比。

1.2.4 质构仪检测

将牛肉条切成0.5cm×0.5cm×0.5cm的粒状,采用P/36R探头,压缩比25%,测前1.0mm/s,测中1.5mm/s,测后1.5mm/s,时间间隔5s平行样品测3次,取平均值[12]。

1.2.5 感官评定

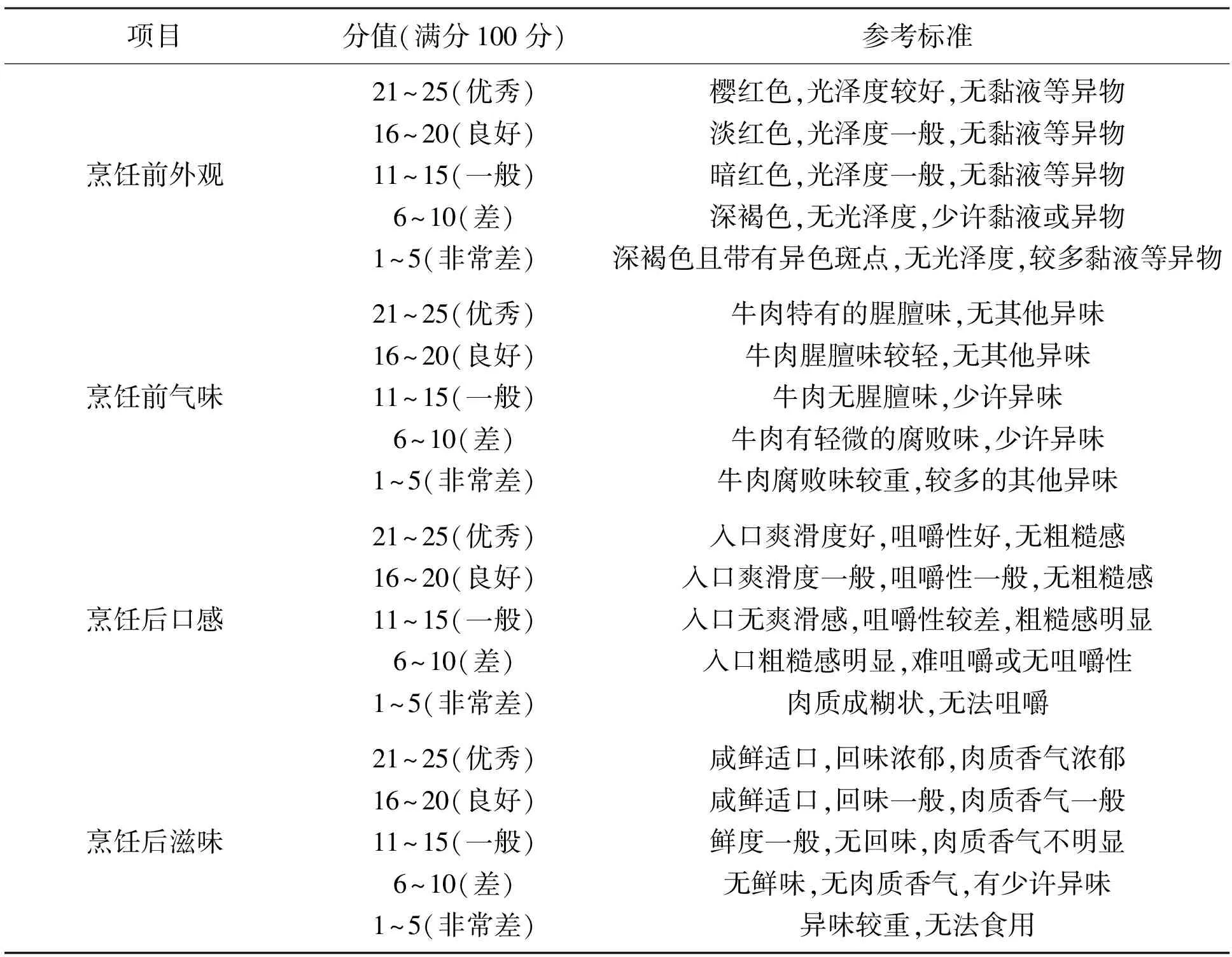

选取10名不同年龄及性别的人员组成感官评定小组,在评分前针对烹饪加工前外观、气味与烹饪加工后牛肉的口感、滋味4个方面进行评分培训。感官评定标准见表1。

表1 感官评分表

1.3 数据处理与统计分析

试验数据采用SPSS与Excel进行处理,实验取重复实验平均值,采用Excel制图,P<0.05。

2 结果与分析

2.1 不同处理方式对牛肉冷藏期间菌落总数影响

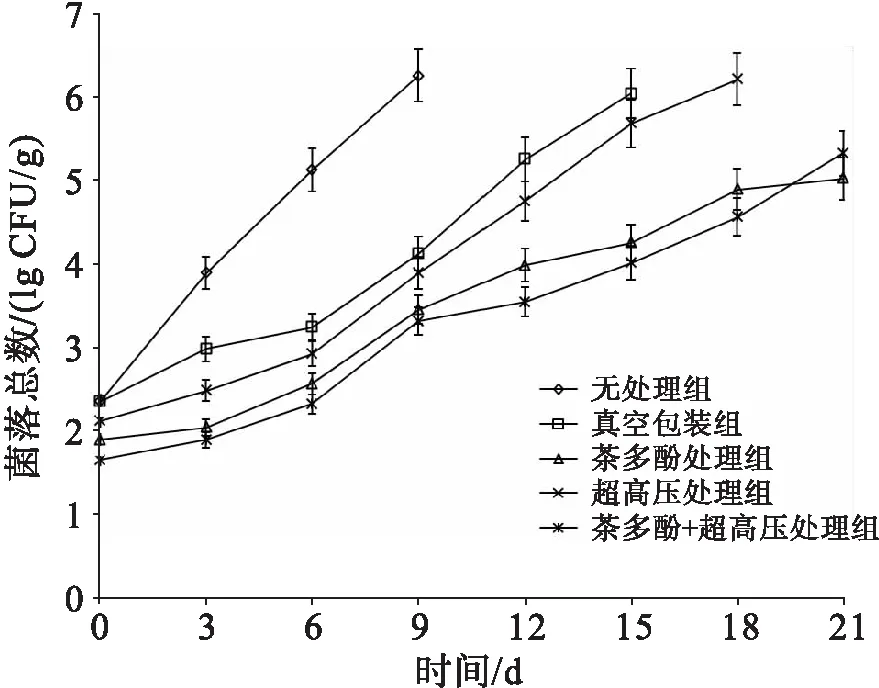

微生物繁殖数量直接反应冷藏肉制品品质,根据GB/T 17238—2008《鲜、冻分割牛肉》质量标准以及NY/T 632—2002《冷却肉》质量标准,菌落总数在0~4lg CFU/g范围属于一级鲜肉,在4~6lg CFU/g范围属于二级鲜肉,档菌落总数超过6lg CFU/g属于变质肉,不能食用[13]。通过图1分析,曲线变化趋势对比,冷藏菌落总数无处理组>真空包装组>超高压处理组>茶多酚处理组>茶多酚+超高压处理组;无处理组在1d~3d属于1级鲜肉,在第6d,其菌落总数达到5.12lg CFU/g,属于2级鲜肉,在第9d时,菌落总数超过6lg CFU/g;真空包装能保持1级鲜肉品质到第9d,2级鲜肉至第12d,第15天变质;超高压处理能保持1级鲜肉品质到第12d,2级鲜肉至第15d,第18天变质;茶多酚处理组与茶多酚+超高压处理组均能保持1级鲜肉品质到第15d,在第21d时,仍保持2级鲜肉品质。

综上分析,说明不同处理方式对牛肉在冷藏期间微生物的繁殖均起抑制作用。茶多酚+超高压处理组抑制作用最明显,真空包装组其抑制作用相对较弱;茶多酚处理效果明显好于超高压,主要是超高压在杀灭微生物的同时对牛肉组织结构有一定的破坏,为后期微生物生长提供了营养成分;在冷藏后期,茶多酚+超高压处理组菌落总数超过茶多酚处理组,这与超高压对组织结构影响,营养物质析出有关。

图1 冷藏期间菌落总数变化情况

2.2 不同处理方式对牛肉冷藏期间TVB-N值影响

在牛肉冷藏过程中,由于酶和微生物的作用,蛋白质被分解而产生氨类物质等,其含量越高低表明蛋白质被破坏程度越高,根据GB/T 17238—2008《鲜、冻分割牛肉》质量标准,牛肉挥发性盐基氮≤15mg/100g。根据图2分析,无处理组在第9d TVB-N值超过标准,真空包装组在第15d TVB-N值超过标准,超高压处理组在第18d TVB-N值超过标准,茶多酚处理组与茶多酚+超高压处理组在第21d仍符合标准。真空包装因缺氧环境抑制微生物生长,降低蛋白质破坏程度;超高压处理、茶多酚处理组以及茶多酚+超高压处理组均采用真空包装,除缺氧环境抑制微生物生长,还由于处理方式减少微生物数量,抑制微生物生长。综上分析,对牛肉在冷藏期间TVB-N作用最佳处理方式为茶多酚处理组,其次为茶多酚+超高压处理组、高压处理组、真空包装组。

图2 冷藏期间TVB-N值变化情况

2.3 不同处理方式对牛肉冷藏期间pH值影响

通过图3分析,牛肉在冷藏期间整体pH值先降低后上升,主要是开始阶段糖原分解有少量乳酸菌产生,降低pH值;未处理组与真空包装上升趋势大于其他处理组,主要是其他处理组对微生物繁殖的抑制作用相对效果较好;后期,超高压处理组、茶多酚处理组与茶多酚+超高压处理组pH值变化相对平稳,主要是抑菌作用以及微生物繁殖过程中生成生物胺等一些碱性含氮化合物。最终表现为茶多酚处理组pH值最低,其次为茶多酚+超高压处理组、高压处理组、真空包装组、未处理组。

图3 冷藏期间pH值变化情况

2.4 不同处理方式对牛肉出品率影响

肉制品出品率直接关系到其产量高低,影响经济效益,主要受肌浆蛋白质保水性、贮存方式、腌制方式、保水剂添加以及加工温度等影响[14]。本文其他因素恒定,分析不同处理方式对冷藏期间出品率的变化,通过图4分析,各种处理方式出品率变化差异不显著,下降趋势不明显,说明牛肉在冷藏期间,出品率变化相对稳定,不同处理方式对牛肉出品率差异不显著,P>0.05。

图4 冷藏期间出品率变化情况

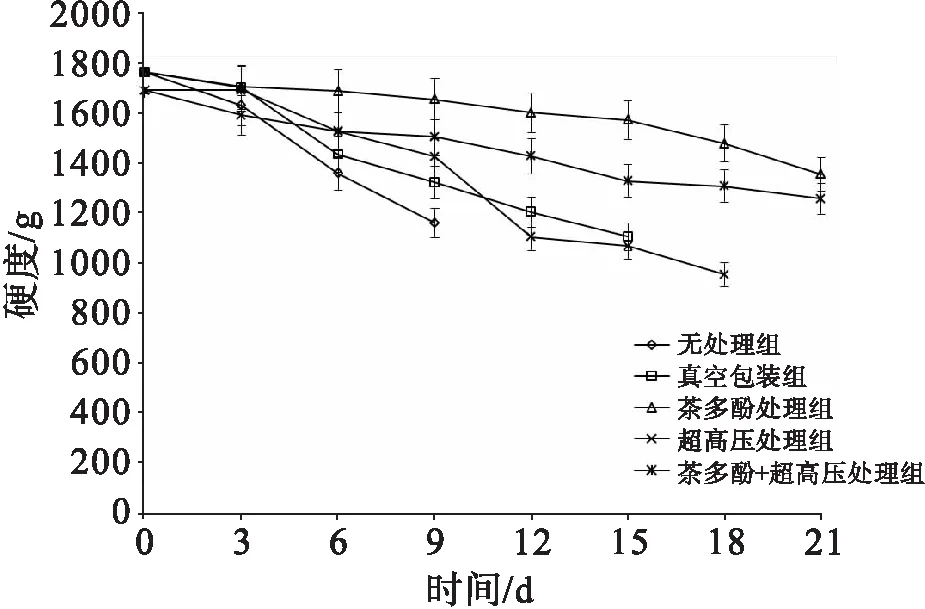

2.5 不同处理方式对牛肉硬度影响

牛肉在冷藏期间硬度变化直接影响牛肉的品质,其变化原因主要是蛋白质变性[15]。结合图5分析,在冷藏期间,由于微生物数量增加,蛋白质分解,含水量下降,从而使硬度下降,不同处理方式处理效果越好,硬度下降越慢。在冷藏初期,超高压处理组与茶多酚+超高压处理组硬度低于其他组别,主要是压力作用对牛肉组织结构的影响;硬度变化幅度较小的为茶多酚处理组,说明该处理方式对硬度保持作用效果较好;无处理组在变之前硬度下降幅度最大,其次是超高压处理组、真空包装组、茶多酚+超高压处理组。

图5 冷藏期间硬度变化情况

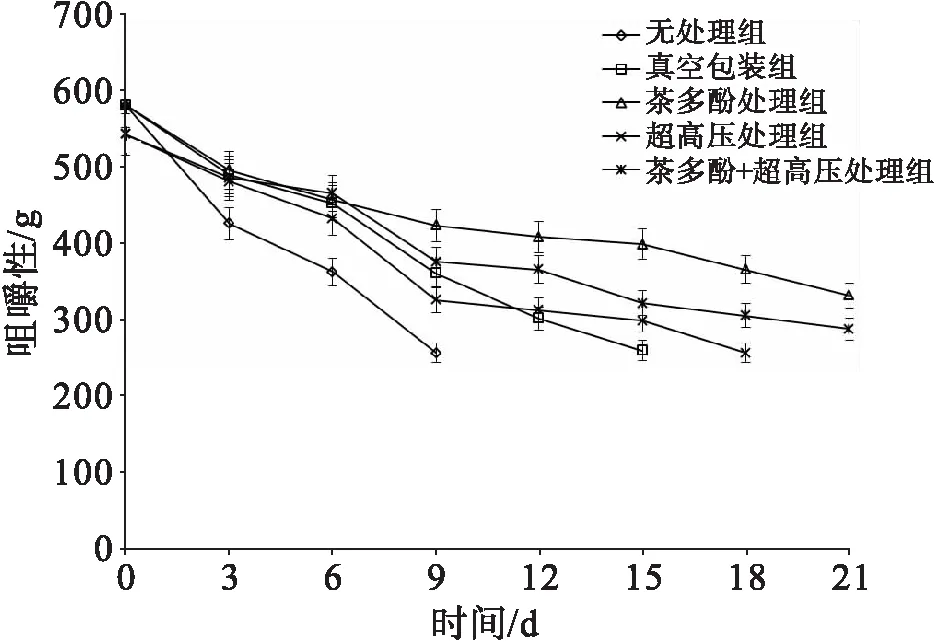

2.6 不同处理方式对牛肉咀嚼性影响

咀嚼性与硬度呈极显著正相关,反应牛肉对咀嚼的持续抵抗能力[16]。通过图6分析,在冷藏0d,超高压处理组与茶多酚+超高压处理组咀嚼性明显小于其他组别,主要是受压力对牛肉组织结构的影响;在冷藏0d~9d,超高压处理组咀嚼性低于其他处理组,这与压力对组织结构影响以及微生物繁殖有关;无处理组在冷藏期间咀嚼性下降显著,其他处理组明显优于无处理组;对比五组变化情况,对冷藏期间牛肉咀嚼性效果依次为:茶多酚处理组、茶多酚+超高压处理组、高压处理组、真空包装组、未处理组。

图6 冷藏期间咀嚼性变化情况

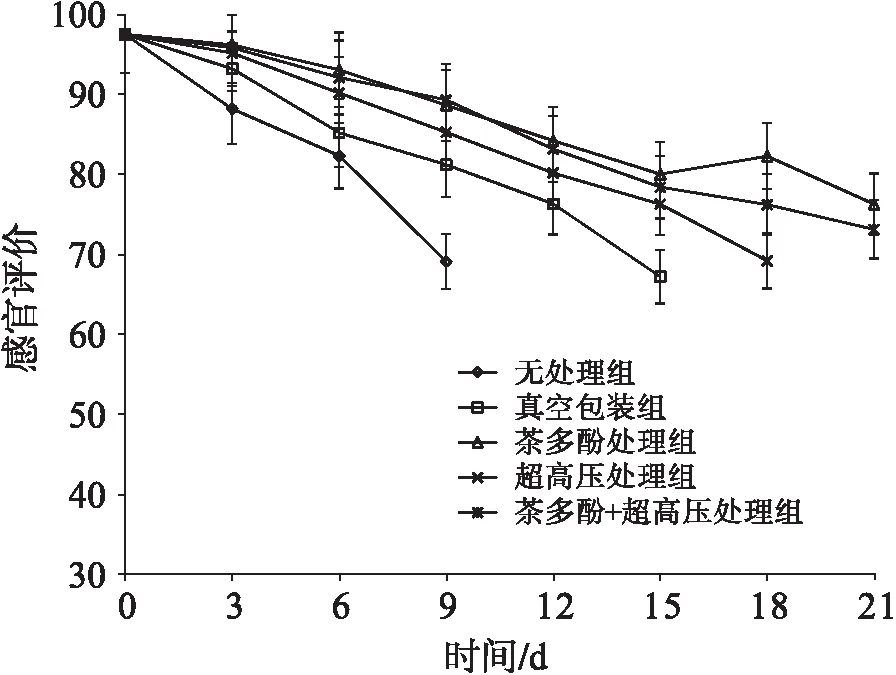

2.7 不同处理方式对牛肉感官评价影响

感官评价是最直观地判别牛肉品质的一种方式,直接反应消费者对牛肉感官性状。本实验感官评价考虑到调味牛肉最终的使用方式为食用,除感官评价生牛肉的外观、气味,还将牛肉经过烹饪,评价其成熟后的口感以及滋味。通过图7分析,在冷藏期间,各处理组的色泽变化均呈现樱红色到深褐色的一个变化,处理组颜色变化程度与速度均小于未处理组;未处理组在第9d、真空包装组在第15d、超高压处理组在第18d出现异味,组织结构变差,有少许黏液等性状;茶多酚处理组与茶多酚+超高压处理组在第21d仍然能保持良好的感官性状;随着冷藏时间延长,不同处理方式的样品感官评定分数下降趋势明显,感官评价效果依次为茶多酚处理组、茶多酚+超高压处理组、高压处理组、真空包装组、未处理组,这与理化与质构结果一致。

图7 冷藏期间感官评价变化情况

3 结论

通过研究未处理组与四种处理组调味牛肉冷藏期间的菌落总数、TVB-N值、pH值、硬度、咀嚼性以及感官评价等变化情况,发现不同处理方式对控制菌落总数、TVB-N值、pH值的上升以及硬度、咀嚼性以及感官评价值下降方面明显优于未处理组;超高压参与处理组由于压力对牛肉组织结构的影响,在冷藏前期其硬度、咀嚼性等质构指标相对较差,后期相对稳定。综合各项指标分析,茶多酚处理组在冷藏期间调味牛肉品质明显优于其他组别,其次为茶多酚+超高压处理组、高压处理组、真空包装组。