红芪药渣固态发酵生产蛋白饲料工艺条件优化

2019-07-09李芳蓉张建军车树理安志刚杨文玺

陈 鑫,李芳蓉,张建军,车树理,安志刚,杨文玺

(甘肃中医药大学 药学教学部,甘肃 定西 743000)

随着养殖业的快速发展,饲料资源短缺问题日渐突出,以致“人畜争粮”,尤其是蛋白饲料的不足,严重制约了养殖业的发展[1-2]。因此,积极利用各种废弃物开发新型的蛋白饲料资源是近年来饲料工业研究的一个热点,可变废为宝,实现中药渣的完全利用,在避免环境污染的同时,弥补了蛋白饲料短缺的现状[3]。固态发酵相对于液体发酵,因其具有工艺简单,设备投资少,能耗低,产率高等特点,在蛋白饲料这种低附加值的产品生产中备受关注[3-5]。随着世界各国对中医的关注和对中药的重视,给我国中医药事业的飞速发展提供了契机,加之市场对中药产品研发力度的加大,随之产生的中药渣也越来越多,据相关资料表明,全国中药渣的年排放量已达到6 000万~7 000万t[6-9]。中药渣为中药材经提取有效成分后剩余的残渣,含水量较高、极易腐败,采用传统的处置方式,如焚烧、填埋或固定区域堆放,势必污染环境,同时造成资源的巨大浪费[10-13]。因此,对中药渣进行合理利用是实现清洁生产和可持续发展的必由之路,是实现中药现代化进程的一个重要途径[10,14]。

中药渣中除了含有一定量的生物活性成分之外,还含有大量的粗蛋白、粗纤维、粗脂肪、粗多糖、氨基酸、维生素及微量元素等多种营养物质,仍具有较高的营养和药用价值[14-17]。通过固态发酵技术将中药渣转化为蛋白饲料,可实现药用植物生物量的全利用,在消除环境污染、缓解蛋白饲料短缺的同时还能带来一定的经济效益,为中药渣的资源化利用开辟了新途径[6,18-19]。此外,这种新型饲料具有增强动物免疫力、调节代谢、促进生长、提高产蛋率、降低饲料消耗和改善肉质等保健功效,具有广阔的应用前景[20]。目前,国内有关中药渣制备蛋白饲料的研究报道很少。红芪的根经煎煮提取红芪多糖后残留的药渣除了含有生物活性成分外,还含有大量的蛋白质、纤维素、氨基酸及微量元素等多种营养成分,可作为固态发酵培养基进一步开发利用。基于以上思路,本研究以红芪药渣为原料,利用白腐菌(Phanerochaete chrysosporium)/产朊假丝酵母(Candida utilis)混合菌种对其进行固态发酵,采用正交试验优化固态发酵的最佳工艺条件,为中药渣发酵生产蛋白饲料的研究提供一定的理论依据。

1 材料与方法

1.1 材料与试剂

1.1.1 菌种

白腐菌(Phanerochaete chrysosporium)5.776、产朊假丝酵母(Candida utilis)2.281:中国工业微生物菌种保藏中心甘肃分中心。

1.1.2 中药渣

试验所用中药渣为陇西中天药业生产红芪口服液后残留的药渣,湿物料经自然干燥、粉碎、过60目筛后置于干燥器中备用。本次试验所用药渣主要成分含量:真蛋白9.47%、粗蛋白11.56%、粗纤维30.58%、还原糖2.63%。

1.1.3 培养基

马铃薯葡萄糖琼脂(potato dextrose agar,PDA)培养基:马铃薯浸取液1.0 L,葡萄糖20.0 g,琼脂20.0 g,加热溶解,pH自然,121℃湿热灭菌30 min,用于白腐菌的培养。

麦芽汁培养基:麦芽汁1.0 L,琼脂20.0 g,加热溶解,pH自然,121℃湿热灭菌30 min,用于产朊假丝酵母的培养。

固态发酵培养基:中药渣20.0 g,水40.0 g,(NH4)2SO40.8 g,KH2PO40.1 g,K2HPO40.08 g,MgSO40.01 g,NaCl 0.01 g,CaCl20.02 g,放入250 mL三角瓶中,搅拌均匀,121℃湿热灭菌30 min,用于固态发酵试验。

1.1.4 试剂

硫酸铜、硫酸钠、硫酸铵、氢氧化钠、氢氧化钾、硫酸、硼酸、葡萄糖、3,5-二硝基水杨酸等(均为分析纯):天津市光复精细化工有限公司。

1.2 仪器与设备

LDZX-50KBS立式压力蒸汽灭菌器:上海申安医疗器械厂;T6S紫外可见分光光度计:普析通用仪器有限责任公司;QSY半自动凯氏定氮仪:北京强盛分析仪器制造中心;GXP-9270型隔水式电热恒温培养箱:金坛市医疗器械厂。

1.3 方法

1.3.1 固态发酵

将白腐菌、产朊假丝酵母分别在PDA培养基和麦芽汁培养基上活化3代后,制成一定浓度的菌悬液或孢子悬液(2×107个/mL),按一定比例接种到固态发酵培养基中,搅拌均匀,恒温培养一定时间。除特别说明外,发酵条件为装料量50%,白腐菌与产朊假丝酵母的接种比1∶1[21-22],接种量20%,发酵时间5 d,发酵温度30℃。发酵结束后,将发酵产物于70℃烘干,取样测定真蛋白和粗纤维含量。

1.3.2 红芪药渣固态发酵工艺优化单因素试验

采用单因素试验,以发酵产物中真蛋白和粗纤维含量作为评价指标,分别考察(NH4)2SO4添加量(0、10 mg/g、20 mg/g、30 mg/g、40 mg/g、50 mg/g干药渣)、装料量(25%、50%、75%、100%)、水分含量(0.5 g/g、1.0 g/g、1.5 g/g、2.0 g/g、2.5 g/g、3.0 g/g干药渣)、发酵时间(1 d、2 d、3 d、4 d、5 d、6 d)对发酵效果的影响。

1.3.3 红芪药渣固态发酵工艺优化正交试验

在单因素试验的基础上,以(NH4)2SO4添加量(A)、装料量(B)、发酵时间(C)3个因素为考察因素进行L9(33)正交试验,以确定最佳工艺条件,正交试验因素与水平见表1。

表1 红芪药渣固态发酵条件优化正交试验因素与水平Table 1 Factors and levels of orthogonal experiments for solid-state fermentation conditions optimization of Radix hedysari residues

1.3.4 分析测定方法

(1)粗蛋白含量:采用国标GB 5009.5—2016《食品中蛋白质的测定》[23]中的凯氏定氮法测定粗蛋白含量。

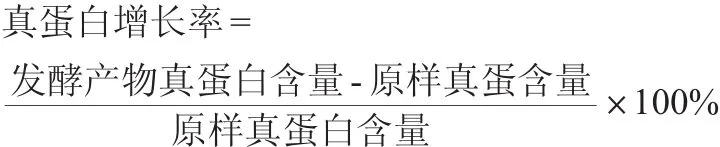

(2)真蛋白含量:先用水洗涤去除样品中可溶性氮源[24],然后采用凯氏定氮法测定真蛋白含量,并计算出发酵产物的真蛋白增长率,其计算公式如下:

(3)粗纤维含量:采用酸碱洗涤法[25]测定粗纤维含量,并计算出发酵产物的粗纤维降解率,其计算公式如下:

(4)还原糖含量:采用3,5-二硝基水杨酸法[26]测定。

1.3.5 数据分析

采用统计软件SPSS 20.0进行数据分析。本次试验中,每个试验条件下做3个平行样,结果为3个平行样的平均值。

2 结果与分析

2.1 单因素试验结果

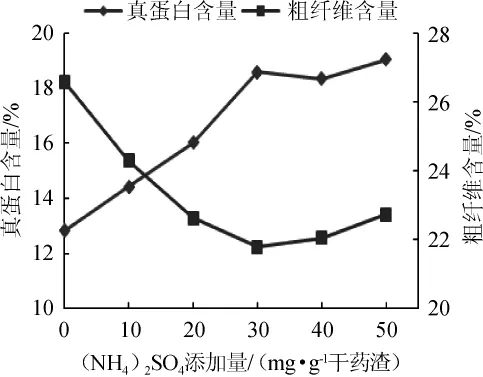

2.1.1 (NH4)2SO4添加量对发酵效果的影响

氮是合成蛋白质的重要元素,在微生物生长繁殖过程中发挥重要作用,红芪药渣中氮源相对缺乏,因此需要补充适量氮源。(NH4)2SO4添加量对发酵效果影响的试验结果见图1。

图1 (NH4)2SO4添加量对发酵效果的影响Fig.1 Effect of(NH4)2SO4 addition on fermentation

由图1可知,不同(NH4)2SO4的添加量对发酵产物中真蛋白和粗纤维含量的影响不同。在不添加(NH4)2SO4的情况下,发酵产物中的真蛋白含量由原来的9.47%提高至12.82%,粗纤维含量由原来的30.58%降低至26.57%,变化不大。适量地添加(NH4)2SO4有助于菌体蛋白和纤维素酶的合成,从而促进纤维素的降解[3,19,21]。当(NH4)2SO4添加量<30 mg/g干药渣之前,发酵产物中真蛋白含量随(NH4)2SO4的增加而上升,粗纤维含量随(NH4)2SO4的增加而降低。当(NH4)2SO4添加量为30 mg/g干药渣时,发酵产物中真蛋白含量由原来的9.47%增加至18.56%,比原来提高了95.99%,粗纤维含量由原来的30.58%下降至21.78%,比原来降低了28.78%。当(NH4)2SO4添加量>30 mg/g干药渣之后,真蛋白含量和粗纤维含量均有少量增加,这说明此时菌体仍在生长,使菌体蛋白含量继续增加,而粗纤维的降解能力减弱。可能的原因是过多的(NH4)2SO4抑制了纤维素酶的合成或降低了纤维素酶的活性,进而减弱了纤维素的降解能力。

2.1.2 装料量对发酵效果的影响

适宜的装料量有助于纤维素的降解和菌体蛋白的生成,因为适宜的装料量有利于发酵过程中的氧气和热量的传递,进而促进微生物的生长代谢。装料量过多或过少均不利于菌体的生长繁殖,导致蛋白质的生成率降低。装料量对发酵效果的影响见图2。

图2 装料量对发酵效果的影响Fig.2 Effect of material loading on fermentation

由图2可知,当装料量<50%之前,发酵产物中真蛋白含量随装料量的增加而上升,粗纤维含量随装料量的增加而降低。当装料量为50%时,发酵产物中真蛋白含量最高,为18.02%,比原来提高了90.28%,粗纤维含量最低,为20.62%,比原来降低了32.57%。当装料量>50%之后,真蛋白含量逐渐下降,而粗纤维含量逐渐上升。故选择最佳装料量为50%。

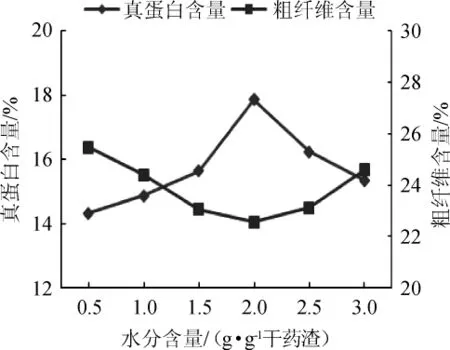

2.1.3 水分含量对发酵效果的影响

固态发酵最大的特点是游离水较少。水是微生物生长代谢必不可少的物质,也是发酵的主要媒介物质,因此,培养基中含水量的多少必然影响微生物的生长及代谢能力。水分含量对发酵效果的影响见图3。由图3可知,在固态发酵过程中,适宜的含水量可使药渣颗粒具有良好的蓬松性,有利于微生物的生长和酶的合成,从而增加菌体蛋白含量。水分添加量过多或过少均对菌体蛋白的合成产生不良影响。可能的原因为,水分含量过少时,因水分不足,抑制了微生物的生长代谢;水分含量过多时,药渣容易产生粘黏现象,透气性差,溶氧量少,也不利于微生物的生长代谢。当水分含量为2.0 g/g干药渣时,菌体含量达到最大值,此时发酵产物中真蛋白含量也最高,为17.86%,增长率为88.60%,粗纤维含量最低,为22.56%,降解率为26.23%。

图3 水分含量对发酵效果的影响Fig.3 Effect of moisture content on fermentation

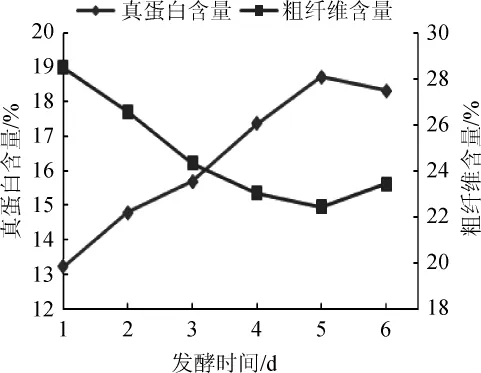

2.1.4 发酵时间对发酵效果的影响

适宜的发酵时间,可得到最大的蛋白产率和粗纤维降解率,同时可降低生产成本。因此,确定适宜的发酵时间对微生物发酵具有重要的指导意义。发酵时间对发酵效果的影响见图4。由图4可知,发酵产物中真蛋白增长率和粗纤维降解率均随着发酵时间的延长而增加,在第5天时达到最大值,真蛋白含量为18.72%,粗纤维含量为22.42%,此后随着发酵时间的延长,发酵产物中真蛋白含量下降而粗纤维含量上升。发酵时间过短,菌体不能充分利用碳源来生长,发酵产物中真蛋白含量较低,达不到发酵目的;发酵时间过长,发酵环境已不利于菌体生长,菌体易发生自溶,且易滋生杂菌,同时增加生产成本。故最佳发酵时间为5 d。

图4 发酵时间对发酵效果的影响Fig.4 Effect of fermentation time on fermentation

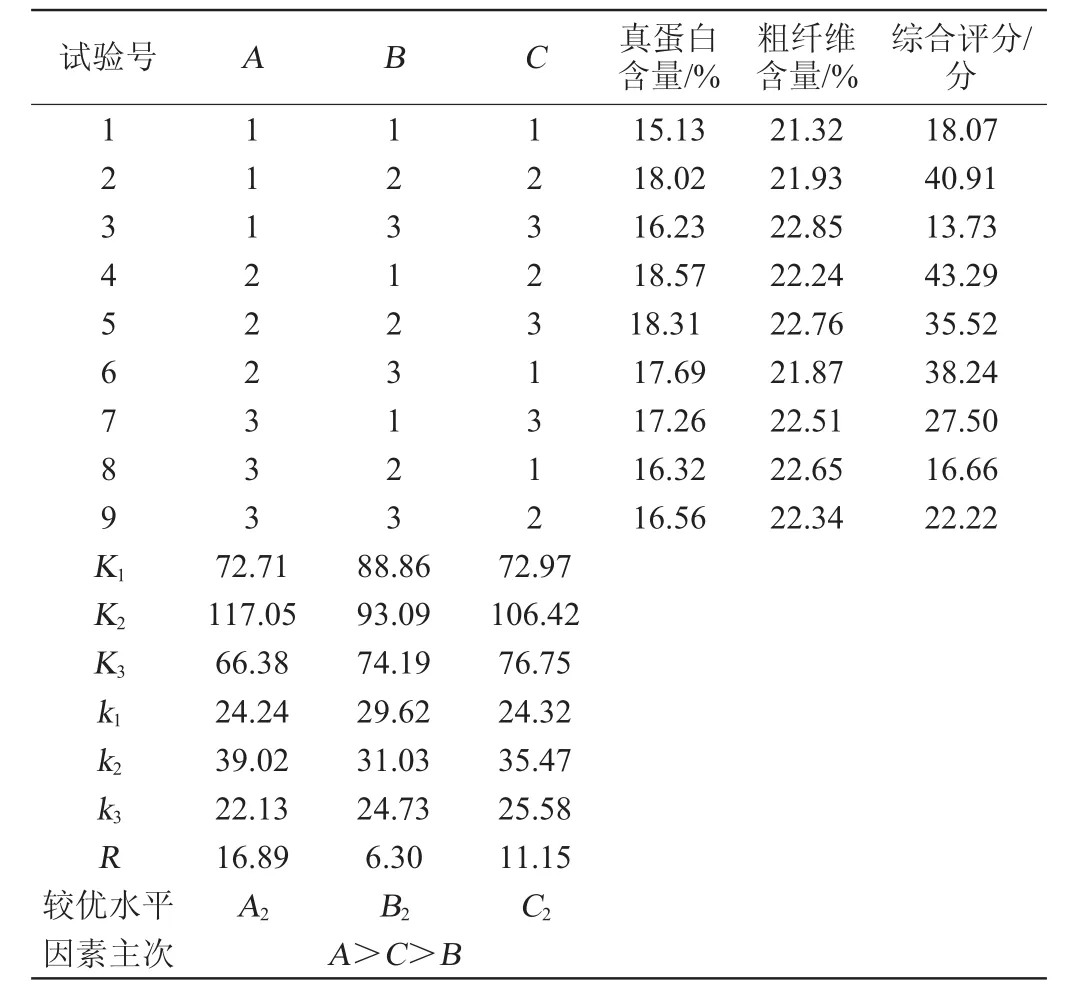

2.2 正交试验结果

由于水分含量对结果影响较小,在单因素试验的基础上,对(NH4)2SO4添加量、装料量、发酵时间进行3因素3水平正交试验。由于饲料检测的国家标准对真蛋白含量和粗纤维含量均有相关要求,因此,本试验采用双指标(真蛋白含量和粗纤维含量)分析方法对发酵效果进行综合评价。评价方法如下:发酵产物中真蛋白含量和粗纤维含量的基准分别是15%和23%,真蛋白含量每上升0.1%则加1分,粗纤维含量每下降0.1%则加1分,以此类推。

综合评分=(真蛋白含量-15%)/0.1%+(23%-粗纤维含量)/0.1%[12]。以发酵产物中真蛋白含量和粗纤维含量为评价指标,采用双指标分析方法对发酵效果进行综合评价,以确定最佳工艺条件。正交试验结果与分析见表2,方差分析见表3。

表2 红芪药渣固态发酵条件优化正交试验结果与分析Table 2 Results and analysis of orthogonal experiments for solid-state fermentation conditions optimization of Radix hedysari residues

表3 正交试验结果方差分析Table 3 Variance analysis of orthogonal experiments results

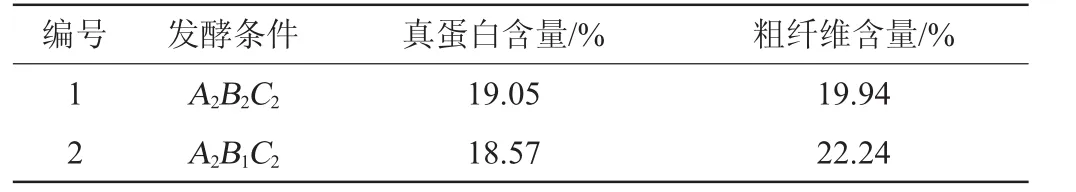

由表2正交试验极差分析结果可看出,3个因素对发酵产物的影响程度依次为(NH4)2SO4添加量>发酵时间>装料量,即(NH4)2SO4添加量对红芪药渣固态发酵生产蛋白饲料的影响最大,因为培养基中含氮量的多少直接影响菌体蛋白和纤维素酶的合成,因此在生产中应严格控制(NH4)2SO4添加量。3个因素对发酵产物蛋白含量的影响均不显著,可能的原因是试验误差大且误差自由度小(仅为2),使检验的灵敏度降低,从而掩盖了因素的显著性;综合正交试验极差分析与方差分析,得到白腐菌/产朊假丝酵母混合菌种固态发酵红芪药渣的最佳工艺条件为A2B2C2,由表中直观分析可知,最佳发酵条件为A2B1C2,故对两种发酵条件的结果进行验证,结果见表4。

表4 验证试验结果Table 4 Results of verification experiments

经测定A2B2C2组合的发酵产物中真蛋白含量为19.05%,粗纤维含量为19.94%,而A2B1C2组合的发酵产物中真蛋白含量为18.57%,粗纤维含量为22.24%,说明A2B2C2组合发酵效果优于A2B1C2。因此,最佳工艺条件为A2B2C2,即(NH4)2SO4添加量30 mg/g干药渣,装料量50%,发酵时间5 d。

3 结论

利用白腐菌/产朊假丝酵母混合菌种对红芪药渣进行固态发酵,以发酵产物中的真蛋白和粗纤维含量为主要评价指标,采用单因素和正交试验优化发酵工艺,确定了最佳工艺条件为(NH4)2SO4添加量30 mg/g干药渣、装料量50%、水分含量2.0 g/g干药渣、发酵时间5 d。在此优化条件下,发酵产物中真蛋白含量达19.05%,粗纤维含量达19.94%。