恒温环境中ZrB2氧化行为模拟

2019-07-09周述光国义军刘骁

周述光, 国义军, 刘骁

恒温环境中ZrB2氧化行为模拟

周述光1,2, 国义军2, 刘骁2

(中国空气动力研究与发展中心 1. 空气动力学国家重点实验室; 2. 计算空气动力研究所绵阳 621000)

二硼化锆(ZrB2)是一种应用于高超声速飞行器的新型防热材料, 近年来受到广泛关注。本研究根据ZrB2在不同温度下的氧化产物二氧化锆(ZrO2)与三氧化二硼(B2O3)的微观结构和形貌, 改进了原有的ZrB2氧化唯象模型, 研究了ZrB2的氧化行为, 提出了中等温度区间液态B2O3的生成、蒸发、填充的动态平衡关系, 并考虑了孔隙出口处的B2O3蒸气浓度。研究结果表明: 改进后的模型能够预测低流速准静态条件下ZrB2的氧化行为, 与加热炉中的样品恒温氧化测试结果吻合良好; 孔隙对氧化过程有较大影响, 在相同的温度、氧分压下, 孔隙率越大, 被氧化程度越高; 在基材表面存在B2O3液态膜的情况下, 扩散过程对氧化速率的控制被极大地降低, 材料表现出最强的抗氧化性能。

二硼化锆; 氧化行为; 孔隙率; 模拟; 液态膜

近年来, 随着临近空间高超声速飞行器的快速发展, 迫切需要发展新型防热材料, 或对传统热防护材料进行升级改造, 以满足热防护材料长时间气动加热而又需维持外形的要求。二硼化锆(ZrB2)因在一定温度下烧蚀量较低, 常被选作为传统碳基防热材料的添加剂或涂层, 在高超声速飞行器热防护系统中得到了初步应用。ZrB2的研究始于20世纪60年代[1], 由于其在高超声速热防护系统中的应用前景, 近年来逐渐受到重视。

目前, 相关研究还处于防热材料研制和初步应用阶段, 主要以粉体材料制备及其致密化研究为主[2], 对力学性能[3]、抗热震性[4]、抗高温氧化性能[4-6]等指标进行了优化, 而在氧化机理分析和理论建模方面研究较少。1998年, 赵海雷[7]依据吉布斯自由能和阿伦尼乌斯公式, 针对ZrB2-刚玉莫来石复合材料, 采用半试验半模型的方法, 获得了ZrB2氧化质量变化与氧化时间的关系。但该方法难于包容不同类型试验数据, 使之满足相关建模要求。2007年至2009年间, Parthasarathy[8-10]设定中等温度下材料外表面气态三氧化二硼(B2O3)产物浓度为0, 并假设孔隙中B2O3的生成速率等于其蒸发速率, 从而初步建立了ZrB2氧化模型。但该模型难以反映材料服役过程中的变化, 相关机理分析和理论建模尚待深入。

本研究对Parthasarathy所建的ZrB2氧化唯象模型作了改进, 考虑了物体外表面的气态B2O3浓度对氧化的影响, 并舍弃了孔隙中B2O3生成速率等于其蒸发速率的准稳态假设, 建立了孔隙中液态B2O3的生成、挥发、填充三者之间的动态平衡关系。基于该改进模型, 本研究模拟了加热炉中ZrB2的氧化过程, 分析了ZrB2氧化行为的影响因素, 为深入研究ZrB2材料的抗氧化性能及其潜在应用奠定了基础, 也为工程应用和材料研制中抗氧化性能评估提供了新的方法。

1 ZrB2氧化唯象模型框架

在高温有氧环境中, ZrB2材料会发生如下系列化学物理变化[9]:

根据ZrB2在不同温度下的氧化产物二氧化锆(ZrO2)与B2O3的微观形貌[11-12], 大致可划分为3类微观结构(图1), 均与温度密切相关, 分别标识为低温区间(<1273 K), 中温区间(1273~2073 K)和高温区间(>2073 K)。

在低温有氧环境中, ZrB2氧化生成固态颗粒ZrO2和液态B2O3, 前者作为骨架, 具有较强的抗冲刷能力; 后者作为骨架间的填充物及表面覆盖物, 封闭了氧气通过孔隙快速到达原始材料界面的通道。氧气要与底层基体材料反应, 需要首先通过ZrO2和B2O3组成的氧化膜, 因此相比物体表面浓度边界层, 氧气在液态膜中的输运速率极低, 从而, 由扩散过程控制的氧化速率随之下降, 以此达到保护底层材料的目的。当温度超过800 K时, ZrB2在大气环境中氧化过程明显[13], 而且表层玻璃态物质B2O3的粘性减小, 流动性增强[9]。当温度升高至1273 K时, 表面的B2O3蒸发显著, B2O3随温度升高而逐渐退缩至ZrO2孔隙中。而ZrO2在温度从低到高跨过其相变点(相变温度约为1400 K)时, 会由单斜晶系向四方晶系转变[14], 体积缩小约4%。这种因材料相变而发生的体积效应已在ZrB2-ZrO2复相陶瓷抗热震实验中被观察到[4], 并发现ZrB2的氧化活化能变化较大, 在1400 K之上为322 kJ·mol-1, 之下则小很多[15]。当温度超过2073 K时, B2O3的挥发速率大于其生成速率, 而在氧化层几乎没有B2O3, 仅剩留多孔的ZrO2。B2O3的相对位置和存在形式可在模型的温度分区上加以区别, 而ZrO2相变可在模型的孔隙率上得到体现。

图1 ZrB2氧化产物及其微观结构的示意图

: scale thickness;s: recession of substrate;ext: outside layer thickness of B2O3;int: inside layer thickness of B2O3; a: interface between ambient and oxide; zb: interface between liquid and inside solid; s: interface between oxides and substrate; i: interface between inside liquid and solid

考虑到目前文献中没有明确给出ZrB2的氧化起始温度, 为方便研究, 本文根据现有氧化动力学数据, 计算出ZrB2的氧化起始温度位于660~742 K之间。鉴于ZrB2材料在高超声速领域中的使用温度不超过1500 K, 本文只介绍中低温区间模型。

2 热化学反应模型

2.1 低温区间氧化模型

在此温度区间, ZrB2氧化在材料表面形成氧化膜。由于B2O3的挥发性较低, 表层为液态B2O3, 设其厚度为ext。下面一层为多孔结构的ZrO2层, 设其厚度为, 孔隙率(体积分数)为。设底层基材氧化后退量为s。如图1所示, B2O3表层与外界环境的界面标识为a; B2O3与ZrO2的界面标识为zb; ZrO2与ZrB2的界面标识为s。

氧气通过氧化膜向底层基材传输的流率表示为

底层ZrB2-B2O3界面处的氧气分压可以根据反应平衡常数计算[17]:

根据化学反应方程式与质量守恒, 可获得ZrO2厚度增长方程:

式中,为摩尔质量, kg·mol-1(下标表示组分种类);为密度, kg·m-3;为时间, s。

当温度较低时, B2O3太黏而不能流动, 其表层厚度为:

当温度超过800 K时, B2O3流动性增强[9]。由于对比试验数据源自悬挂试样测试结果[18], B2O3的表层厚度采用下式估算[19]:

试样基材后退量s([m])为:

试样单位面积的质量变化为:

2.2 中温区间氧化模型

当温度高于1273 K时, B2O3的挥发速率高于其生成速率, 此时B2O3退缩至ZrO2孔隙中, 位置标识为i, 设其厚度为int, 如图1所示。

根据反应的化学计量数, 可得中温区间ZrB2的氧化过程中各物质的关系:

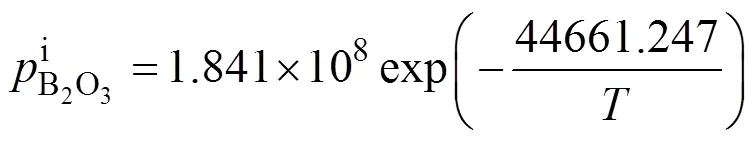

在1300~3000 K温度区间, 利用液相、气相数据[20], 可计算出B2O3的蒸气压:

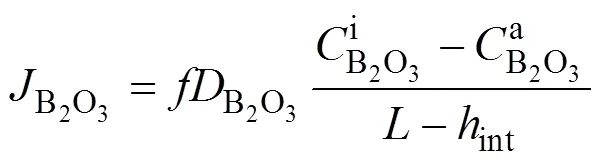

气态B2O3在孔隙“-int”段中的流率为

式中, C为气态组分的摩尔浓度, mol·m-3。

生成的B2O3减去挥发掉的气态B2O3, 剩余的为孔隙中B2O3的量:

B2O3厚度变化为:

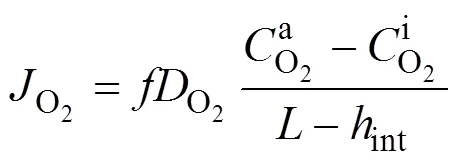

氧气首先在孔隙“-int”段中扩散, 流率为:

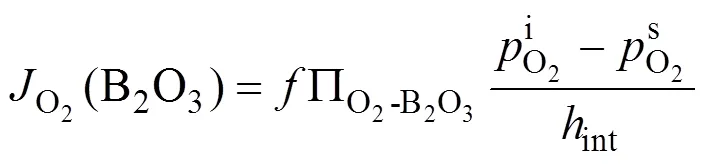

然后在液态B2O3层中渗透, 氧气流率还可表示为:

ZrO2厚度增长方程为:

以上方程通过迭代算法求解。

底层基材后退量仍为式(8)。单位面积的质量变化与式(9)类似:

2.3 氧化起始温度

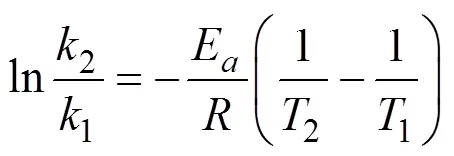

Margrave等[15]研究ZrB2的氧化过程中, 发现在1218~1529 K温度范围和氧分压为13375和101325 Pa时, 净重变化符合抛物型规律, 计算得到活化能为162.043 kJ·mol-1。以此条件下的氧化速率为参考, 降低温度, 氧化速率下降, 至其千分之一时不再考虑氧化。依据阿伦尼乌斯公式

3 组分输运计算模型

3.1 孔隙中的气体扩散系数

ZrB2在中高温下氧化, 其微观结构显示氧化层存在大量极其微小的孔隙[12], 环境中的氧气可穿过孔隙到达底层, 与ZrB2反应, 生成的ZrO2增厚氧化层, 生成的气态B2O3则通过孔隙向外逸出。对于扩散过程控制的氧化行为, 需要确定气体组分的扩散, 主要包括分子扩散和Knudsen扩散。

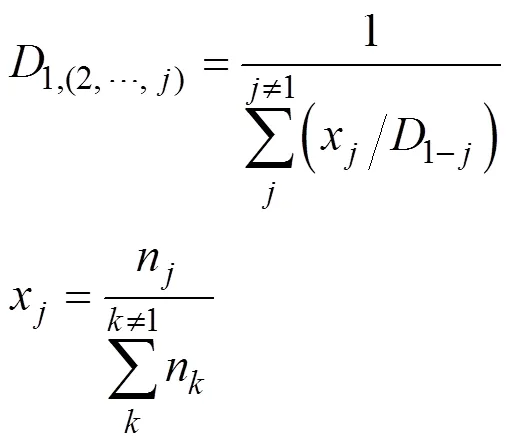

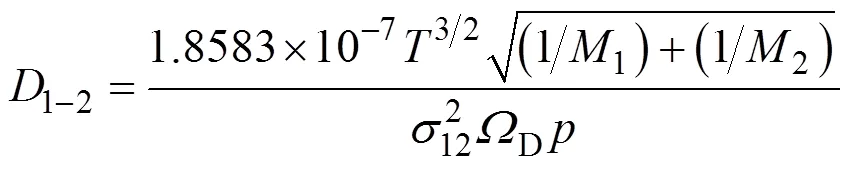

某一组分在混合气体中由于分子浓度差造成的扩散系数可近似表示为[22]:

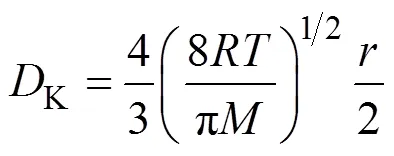

氧化物ZrO2中孔隙非常小, 因此气体在其中的输运需要考虑Knudsen扩散效应:

3.2 物面组分蒸发流率

高超声速飞行条件下气动加热严重, 防热材料在有氧环境中出现化学及物理变化, 气体组分在近壁面存在浓度梯度, 因此有必要考虑化学边界层里组分的传输。组分包括环境中的O2、N2以及中高温度下气态生成物B2O3和ZrO2。发生在物体表面的组分的蒸发, 其蒸发流率可采用修正的Langmuir法则描述[25]:

4 模拟结果分析

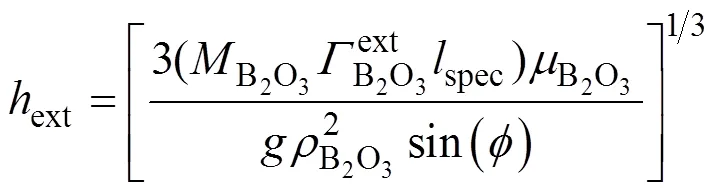

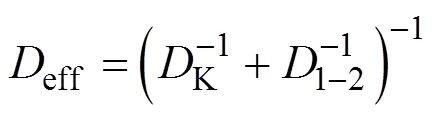

当温度处于中温区间时, B2O3退缩至ZrO2孔隙中。图2为孔隙率对ZrB2氧化的影响, 计算温度为1365 K。由图可知, 随着孔隙率的增大, 氧化前后凝聚相物质的单位面积质量变化也随之增大, 当孔隙率为0.1与0.001时, 结果相差可达13倍左右。由于孔隙的增多, 氧气渗透到底层基材的量也增加,氧化加剧。由此可推断, 为了降低氧化程度, 一个有效措施是在材料制备过程提高材料的致密性, 以降低材料反应生成表面氧化膜的过程中增加额外孔隙率的几率。致密性也是材料制备的一个重要参数[4-5]。

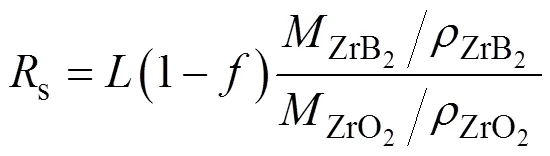

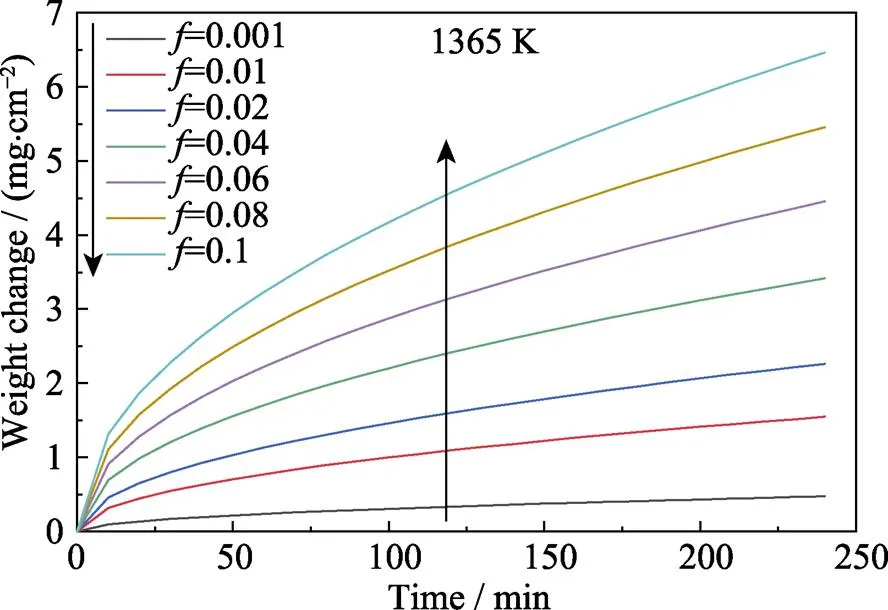

为考察式(9)和式(18)所给出的模型对增重预测的可靠性, 图3给出了模拟结果与试样测试结果的对比。试验在加热炉中进行[18], ZrB2样品悬挂在天平上, 炉中维持33335.925 Pa的纯氧气氛, 气流速度为5×10-3m·s-1, 恒温加热。模拟结果发现, 温度从低到高孔隙率分别选择0.06、0.04、0.02时, 与试验结果吻合较好。孔隙率是抗氧化膜的重要表征参数, 它的确定依赖氧化产物ZrO2与B2O3的形态及二者的物理作用, 可以通过氧化后的微观结构图采用统计方法[26]得到, 或定量金相技术[27]和静力称重法(hydrostatic weighing)[28]测量, 也可基于随机介质理论进行建模研究[29]。相对于等离子喷涂, ZrB2氧化生成ZrO2层, 其中的孔隙测量更难。囿于试验技术, 本研究孔隙率通过查阅相关文献合理选择。低温下氧化产物B2O3的挥发量小, 将孔隙率设为0.06。当温度升高至1163 K以上时, B2O3流动性增强, 对生成的ZrO2生长阻力变小, 此外需要开始考虑蒸发, 孔隙率将随之减小, 直至ZrO2相变点1400 K, 孔隙率设为0.04。当温度超过相变点, ZrO2不再是单斜晶系, 而是四方晶系, 孔隙率设为0.02。如等离子喷涂ZrO2-4.9mol% Y2O3粉末形成的涂层[30], 其孔隙率约为(14.2±0.6)%, 由此可以预测纯ZrO2块中孔隙率应更低。Parthasarathy等[8-10]研究了其取值范围(0.025~0.2)与氧化速率关系, 发现其取值0.0015和0.03时的模拟结果与试样氧化测试结果接近。据此, 此处计算选取的孔隙率位于较为合理的范围内。

图2 孔隙率对ZrB2氧化前后质量损失的影响

在同一温度下, 质量损失随时间变化呈现抛物型。起始阶段, 质量变化与时间呈现近似线性关系, 对应于氧化膜从无到有的初步形成, 氧气扩散速率相对较快; 很快, 质量变化与时间呈现抛物型关系, 对应于氧化膜全面形成, 氧气扩散速率降低。随着温度升高, 氧化速率加快, 质量损失增加。相对而言, 当温度为1098与1163 K时, 曲线变化较为缓和, 这是由于表面液态B2O3的蒸发较小, 氧化膜阻碍氧气渗透的能力较强; 当温度为1263 K时, 重量增加量变化较大, 此时表面B2O3挥发显著, 氧化膜厚度变薄, 阻碍氧气渗透的能力有所下降; 而温度为1365、1478 K时, 二者的重量变化较为接近, 一方面表面B2O3液态层不复存在, 另一方面ZrO2处于相变点附近。此外, 在温度为1573 K时, 材料重量变化规律与其它几个温度下的变化规律有所差异, 这可能源于该温度下特殊的氧化行为, 如氧分压的影响。McClaine[15]在关于高熔点金属的热力学和动力学的总结报告里提到, Kuriakose和Margrave在研究ZrB2的氧化过程中发现当温度为1329 K、氧分压在13375~101325 Pa之间时, 氧化速率与氧分压成线性关系; 而当温度为1560 K、氧分压在1114.575~ 5370.225 Pa之间时, 氧化速率与氧分压无关, 此外, 这两个温度下氧化的活化能差异也很大。Berkowitz- Mattuck[11]也发现了类似规律。由于ZrB2材料氧化过程的复杂性, 本研究所建模型只选取了对整个氧化过程有重要影响的关键参数, 未考虑在某些温度下一些影响因素。

表1给出了B2O3厚度与ZrO2厚度之比。随着温度升高, B2O3蒸发加剧, 厚度比减小, 基本呈2次方下降。由此可知, 温度是影响氧化产物B2O3和ZrO2的生长厚度的重要因素, 进而间接影响氧气在液态物质B2O3中的溶解、渗透、扩散过程。为了降低材料的氧化程度, 选择合适的使用温度, 确保材料表面维持一定厚度的B2O3液态层, 将是一个不错的应用选择。

图3 不同温度下ZrB2氧化前后质量变化模拟结果与测试结果的比较

表1 不同温度下氧化物B2O3与ZrO2的厚度比

5 结论

本研究基于改进的ZrB2氧化模型得到如下结论:

1) 改进后的ZrB2氧化模型能够较好地模拟加热炉定温、恒氧分压条件下的ZrB2氧化行为, 在中、低温区间, 模拟结果与试样测试结果吻合良好。模型的建立及有效性的验证将有助于未来进一步研究变温条件下的氧化行为。

2) 孔隙对氧化过程有较大影响, 在相同的温度、氧分压下, 孔隙率越大, 氧化程度越高。这意味着在ZrB2材料制备过程中, 提高材料致密性有助于增强材料的抗氧化性能。

3) 当温度低于1273 K时, 氧化产物B2O3能在ZrB2表面形成液态层并保持稳定。氧气首先溶解于液态B2O3中, 并渗透通过ZrO2孔隙, 才能到达底部基材。在此种状况下, 由扩散过程控制的氧化速率极大地降低, 材料表现出最强的抗氧化性能。当B2O3只存在于ZrO2孔隙中的情况下, 材料的抗氧化性能下降。

[1] CLOUGHERTY E V, KALISH D, PETER E T. Research and development of refractory oxidation resistant diborides., 1968.

[2] ZHANG GUO-JUN, LIU HAI-TAO, ZOU JI,. Chemical reactions in the life cycle of ZrB2ceramics., 2015, 60(3): 276-286.

[3] LI GANG, HAN WEN-BO, JIANG JIU-XING. Mechanical properties and thermal shock resistance of ZrB2-SiC-AN ultrahigh temperature ceramics., 2009, 38, Special Edition: 36-39.

[4] SONG JIAN-RONG, LI JUN-GUO, SHEN QIANG,. Thermal shock and oxidation resistances of ZrB2-ZrO2ceramics., 2008, 36(5): 663-667.

[5] SONG JIE-GUANG, DU DA-MING, XU MING-HAN,. Oxidation behavior of ZrB2-matrix composite materials at high-temperature conditions., 2015, 33(5): 336-340, 364.

[6] ZHOU HAI-JUN, ZHANG XIANG-YU, GAO LE,. Ablation properties of ZrB2-SiC ultra-high temperature ceramic coatings., 2013, 28(3): 256-260.

[7] ZHAO HAI-LEI, WANG JIAN, LI WEN-CHAO. Study on oxidation kinetics of ZrB2-corundum-mullite composite., 1998, 32(6): 322-325.

[8] PARTHASARATHY T A, RAPP R A, OPEKA M,. A model for the oxidation of ZrB2, HfB2and TiB2., 2007, 55(17): 5999-6010.

[9] PARTHASARATHY T A, RAPP R A, OPEKA M,. A model for transitions in oxidation regimes of ZrB2., 2008. 595-598: 823-832.

[10] PARTHASARATHY T A, RAPP R A, OPEKA M,. Effects of phase change and oxygen permeability in oxide scales on oxidation kinetics of ZrB2and HfB2., 2009, 92(5): 1079-1086.

[11] BERKOWITZ-MATTUCK J B. High-temperature oxidation III. zirconium and hafnium diborides., 1966, 113(9): 908-914.

[12] HU PING, WANG GUO-LIN, WANG ZHI. Oxidation mechanism and resistance of ZrB2-SiC composites., 2009, 51(11): 2747-2732.

[13] ANDREEVA A F. Zirconium Diboride Low Resistance Layers. MAM’97-Materials for Advanced Metallization, Poster Session I, 1997.

[14] PAGE R J, SHORT R A, HALBACH C R. Evaluation of zirconia, thoria and zirconium diboride for advanced resistojet use., 1972.

[15] MCCLAINE L A. Thermodynamic and kinetic studies for a refractory materials program, Part III., 1964.

[16] LUTHRA K L. Oxidation of carbon/carbon composites—a theoretical analysis., 1988, 26(2): 217-224.

[17] CHASE JR M W. NIST-JANAF Thermochemical Tables 4thEd.. Physical and Chemical Reference Data, Monograph No.9, 1998: 286, 291, 1756, 1780.

[18] TRIPP W C, GRAHAM H C. Thermogravimetric study of the oxidation of ZrB2in the temperature range of 800 to 1500 ℃., 1971, 118(7): 1195-1199.

[19] PERRY R H, GREEN D W, MALONEY J O. Perry’s Chemical Engineers’ Handbook 7thEd.. New York: McGraw-Hill, 1997: 570.

[20] BARIN I. Thermochemical data of pure substances. New York: VCH Verlags-gesellschaft, 1995: 122-124.

[21] JACOBSON N S, CURRY D M. Oxidation microstructure studies of reinforced carbon/carbon., 2006, 44(7): 1142-1150.

[22] WELTY J R, RORRER G L, FOSTER D G. Fundamentals of momentum, heat and mass transfer 6th Ed.. New York: WILEY, 2013, P448.

[23] BIRD R B, STEWART W E, LIGHTFOOT E N. Transport phenomena. New York: John Wiley, 2002: 526, 866.

[24] J. SZEKELY J, EVANS J SOHN W H Y. Gas Solid Reactions. New York: Academic Press, 1976: 25.

[25] DUFFA G. Ablative Thermal Protection System Modeling. Reston: AIAA, Inc. Press, 2012: 109.

[26] LI JIAN-FENG, ZHOU XIA-MING, DING CHUAN-XIAN. Statistical analysis of porosity variations in plasma sprayed Cr3C2- NiCr coatings., 2000, 20(1): 33-38.

[27] ZHANG HONG-SONG, WANG FU-CHI, MA ZHUANG,. Quantitative analysis of pores in plasma-sprayed ZrO2coatings., 2006, Supplement 1: 407-425.

[28] PRATTEN N A. The precise measurement of the density in small samples., 1981, 16(7): 1737-1747.

[29] ZHAO YANG, LIN LI, MA ZHI-YUAN,. Establishing TBC random pore model based on random media theory., 2010, 23(2): 78-81.

[30] FOX A C, CLYNE T W. Oxygen transport by gas permeation through the zirconia layer in plasma sprayed thermal barrier coating., 2004, 184(2/3): 311-321.

Simulation of ZrB2Oxidation Behavior at Constant Temperature Ambient

ZHOU Shu-Guang1,2, GUO Yi-Jun2, LIU Xiao2

(1. State Key Laboratory of Aerodynamics, China Aerodynamics Research and Development Center, Mianyang 621000, China; 2. Computational Aerodynamics Institute, China Aerodynamics Research and Development Center, Mianyang 621000, China)

Zirconium diboride (ZrB2), a thermal protection material for hypersonic vehicle, has received widespread attention in recent years. Here we advance an oxidation model based on oxidation products (ZrO2and B2O3) and their morphology at different temperatures to simulate the oxidation behavior of ZrB2. This study further establishes the dynamic equilibrium among formation, evaporation and supplement of B2O3whose concentration at ambient was assumed to be nonzero. Research results indicate that the advanced model can predict the oxidation behavior of ZrB2under quasi-static low flow conditions and the simulation results are consistent with the data obtained from sample suspended in wire heater furnace at constant temperature. The porosity has a great influence on the oxidation process, and at the same temperature and oxygen partial pressure, the larger the porosity, the higher the oxidation degree. The oxidation rate controlled by diffusion in the presence of liquid B2O3film laying outer surface of substrate reduces greatly and the material exhibits the strongest oxidation resistance.

zirconium diboride; oxidation behavior; pore fraction; simulation; film

V45

A

1000-324X(2019)06-0660-07

10.15541/jim20180395

2018-08-28;

2018-11-23

国家重点基础研究发展计划(2014CB744100) National Program on Key Basic Research Project (2014CB744100)

周述光(1981–), 男, 博士研究生. E-mail: zsg2015@mail.ustc.edu.cn

国义军, 教授. E-mail: GYJ223698@sina.com