基于应力分析Ni-Fe合金支撑固体氧化物燃料电池的结构稳定性研究

2019-07-09李凯李霄李箭谢佳苗

李凯, 李霄, 李箭, 谢佳苗

基于应力分析Ni-Fe合金支撑固体氧化物燃料电池的结构稳定性研究

李凯1, 李霄1, 李箭2, 谢佳苗3

(1. 西安石油大学 材料科学与工程学院, 西安 710065; 2. 华中科技大学 材料科学与工程学院, 材料成型及模具技术国家重点实验室, 武汉 430074; 3. 西北工业大学 工程力学系, 西安 710065)

本文以NiO和Fe2O3为原料, 应用流延、丝网印刷、高温共烧结和原位还原的工艺制备多孔金属支撑固体氧化物燃料电池(MS-SOFC)。系统研究了支撑体中Fe含量对MS-SOFC的残余应力、抗弯断裂强度和电化学稳定性的影响。结果表明, 在NiO中加入10at% Fe2O3, 使得支撑体致密化开始温度提高到937 ℃, 残余应力和变形翘曲度分别低至70 MPa和0.15 mm; 电池还原之后, Ni0.9Fe0.1支撑SOFC骨架表面孔隙率为40.22%, 抗弯断裂强度达到最大值62.34 MPa; 电化学测试过程中, Ni0.9Fe0.1支撑SOFC在650 ℃下, 以H2为燃料, 在400 mA·cm–2电流密度下可以稳定运行60 h, 主要因为电池具有较高的抗弯断裂强度, 能够抵抗运行过程中的热应力。该研究工作为MS-SOFC结构设计和性能稳定性优化提供重要的理论依据。

金属支撑固体氧化物燃料电池; Ni-Fe合金支撑体; 热应力

金属支撑固体氧化物燃料电池(MS-SOFC)是一种不同于传统金属陶瓷阳极支撑的新型固体氧化物燃料电池。由于金属材料的特点, 使得MS-SOFC具有如下优势: (1)高机械强度[1-2]。MS-SOFC以多孔合金作为支撑体, 具有陶瓷材料无法比拟的高机械强度。(2)优异的抗热震性能[3]。金属支撑体具有较好的延展性和导热性, 可以降低SOFC多层结构中的热应力和机械应力, 提高电池的抗热冲击性能。(3)低成本[4]。MS-SOFC用廉价的金属材料代替传统SOFC中大部分稀土氧化物材料, 降低了原材料成本, 此外金属相对陶瓷更易加工, 降低了电池后续加工成本。(4) MS-SOFC可采用传统金属封接技术, 提高电堆密封的可靠性[5]。

由于金属与陶瓷材料在物理、化学性能上具有截然不同的特性, 特别是烧结致密化温度、烧结收缩速率以及热膨胀系数的不同, 将金属引入到SOFC中作为支撑体, 在材料选择和电池制备工艺方面都面临着很多新问题。一方面, 高温共烧结过程中, 金属支撑体、阳极功能层和电解质层烧结收缩不匹配会产生界面应力或者变形[6]; 另一方面, 当MS-SOFC从烧结温度(1450 ℃)降到室温(25 ℃)时, 电池内部将会产生残余应力[7]; 其次, 电池运行过程中, 不同部件材料的热膨胀系数差异也会在内部产生热失配应力[8]。过高的残余应力和热失配应力会导致电池性能衰减, 甚至电池结构的破坏[9-11]。为了降低SOFC的热应力水平, 提高电化学性能的稳定性, 研究人员采用XRD[12], 盲孔法[13]以及计算模拟[14-16]的方法分析SOFC多层结构的残余应力。但是, 大部分研究工作集中在Ni-YSZ金属陶瓷支撑型SOFC。

MS-SOFC多层结构的热应力与电池制备工艺和部件材料的物理性能有密切关系, 而且对于SOFC整体结构热应力分布在实际过程中很难准确测量。研究者设计不同的模型计算SOFC氧化还原循环过程中产生的应力[17-18], 电池不同运行状态下界面的应力分布[16,19-20], 以及阳极微观结构对界面应力的影响[21-22]。

以金属氧化物作为前驱体粉末, 在氧化气氛下与阳极和电解质层高温共烧结, 通过原位还原制备MS-SOFC[23-25]。这种工艺既可以有效避免金属支撑体的高温氧化, 又可以提高SOFC各功能层的结合强度。前期研究中, 以NiO为支撑体原材料, 通过原位还原获得金属Ni支撑型SOFC[26], 但是, 镍的烧结活性较高、热膨胀系数大, 导致MS-SOFC在制备和运行过程中各层存在较大热应力, 结构稳定性较差。随后, 通过对Ni-Fe合金支撑体的物理性能研究[27], 发现在NiO中掺杂10at% Fe后, 显著提高了MS-SOFC的结构稳定性[28-29], 但对作用机理未做详细研究。

本文以NiO和Fe2O3为原料, 经过球磨制备成流延浆料, 采用流延工艺制备金属支撑体前驱体, 应用丝网印刷工艺制备阳极功能层(NiO-GDC)和电解质层Gd2O3掺杂CeO2(GDC), 通过共烧结获得半电池。基于多层模型, 研究不同Fe含量的支撑体制备过程中的残余应力分布对MS-SOFC结构和性能稳定性的影响规律。

1 实验方法

无水乙醇和二甲苯按体积比1 : 1混合, 加入鱼油(Richard E. Mistler, Inc.)作为分散剂, 玉米粉作为造孔剂, 聚乙烯醇缩丁醛(PVB)作为粘结剂, 邻苯二甲酸丁苄酯(BBP)和聚烷基乙二醇(PAG)作为增塑剂, 配置成有机溶液; 将NiO (1 μm, Inco, 美国)和Fe2O3(0.5 μm, 国药集团化学试剂有限公司)按不同的Ni、Fe原子比(1 : 9, 3 : 7, 5 : 5)加到所配置的有机溶液中球磨24 h获得流延浆料; 应用流延工艺制备厚度为1 mm的支撑体生坯带, 并将生坯带冲切为直径25 mm的圆片, 依次在其表面丝网印刷阳极功能层(50wt% NiO-50wt% GDC)和GDC (宁波材料技术与工程研究所)电解质层, 在1450 ℃共烧结5 h。按不同Ni、Fe原子比, 将四种支撑体分别命名为N (纯NiO)、NF91 (1 : 9)、NF73 (3 : 7)和NF55 (5 : 5), 还原之后四种撑体转变为Ni, Ni0.9Fe0.1, Ni0.7Fe0.3和Ni0.5Fe0.5。利用丝网印刷在GDC表面制备新型阴极层LSM-BSCF (La0.8Sr0.2MnO3-Ba0.5Sr0.5Co0.8Fe0.2O3)[30], 在1050 ℃烧结2 h。

金属支撑体和GDC的烧结行为采用DIL402C热膨胀仪进行分析, 以10 ℃·min–1从室温加热到1500 ℃, 整个加热过程采用氩气作为保护气氛。应用S-4800型场发射扫描电镜对电池断面微观结构进行分析, 支撑体材料成分用XRD-7000S型X射线衍射仪进行分析。通过位移引伸计测量电池断面轮廓高度变化, 描述电池烧结后的翘曲度。

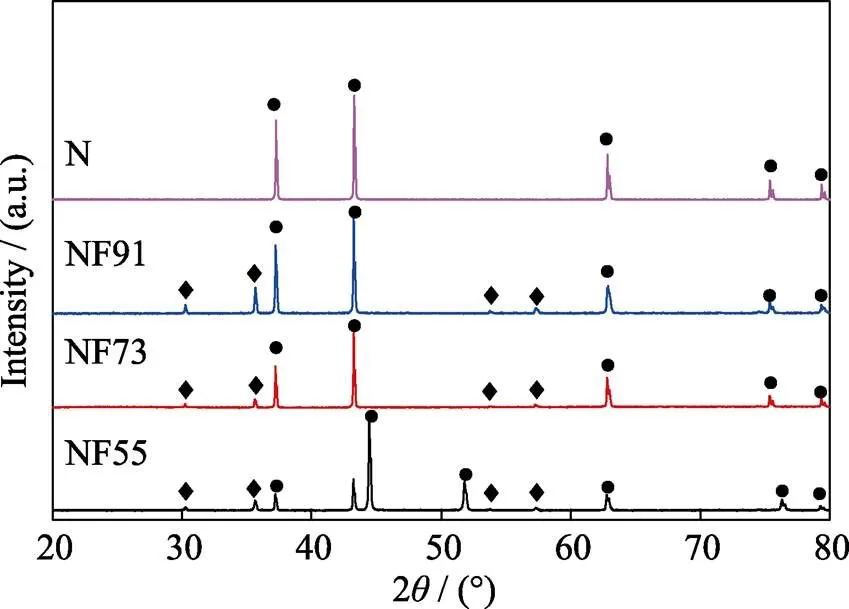

应用有限元软件ABAQUS, 采用1/4模型模拟MS-SOFC高温烧结后冷却过程中的残余应力分布和形变位移。模型采用对称边界条件, 研究了不同Fe含量支撑体热应力分布和形变情况。MS-SOFC支撑体、阳极和电解质均采用线弹性材料模型, 设置材料属性随温度变化, 各部分材料测试的物理参数如表1所示。

在自制SOFC陶瓷夹具中测试MS-SOFC的电化学性能, 以2 ℃·min–1升温到200 ℃并保温30 min, 待高温胶固化后, 以5 ℃·min–1升到700 ℃, 通入5% H2-N2混合气体, 原位等温还原支撑体, 随后将阳极混合气体缓慢转变为纯H2气体进一步还原, 将金属氧化物支撑体还原为金属支撑体[23,28-29]。阳极和阴极分别采用Ni网和Pt网集流, 使用Solartron1260+1287型电化学工作站进行交流阻抗谱测试, 施加的交流信号振幅为10 mV, 频率范围为105~0.01 Hz, 温度范围为500~650 ℃。

2 结果与讨论

2.1 支撑体表征

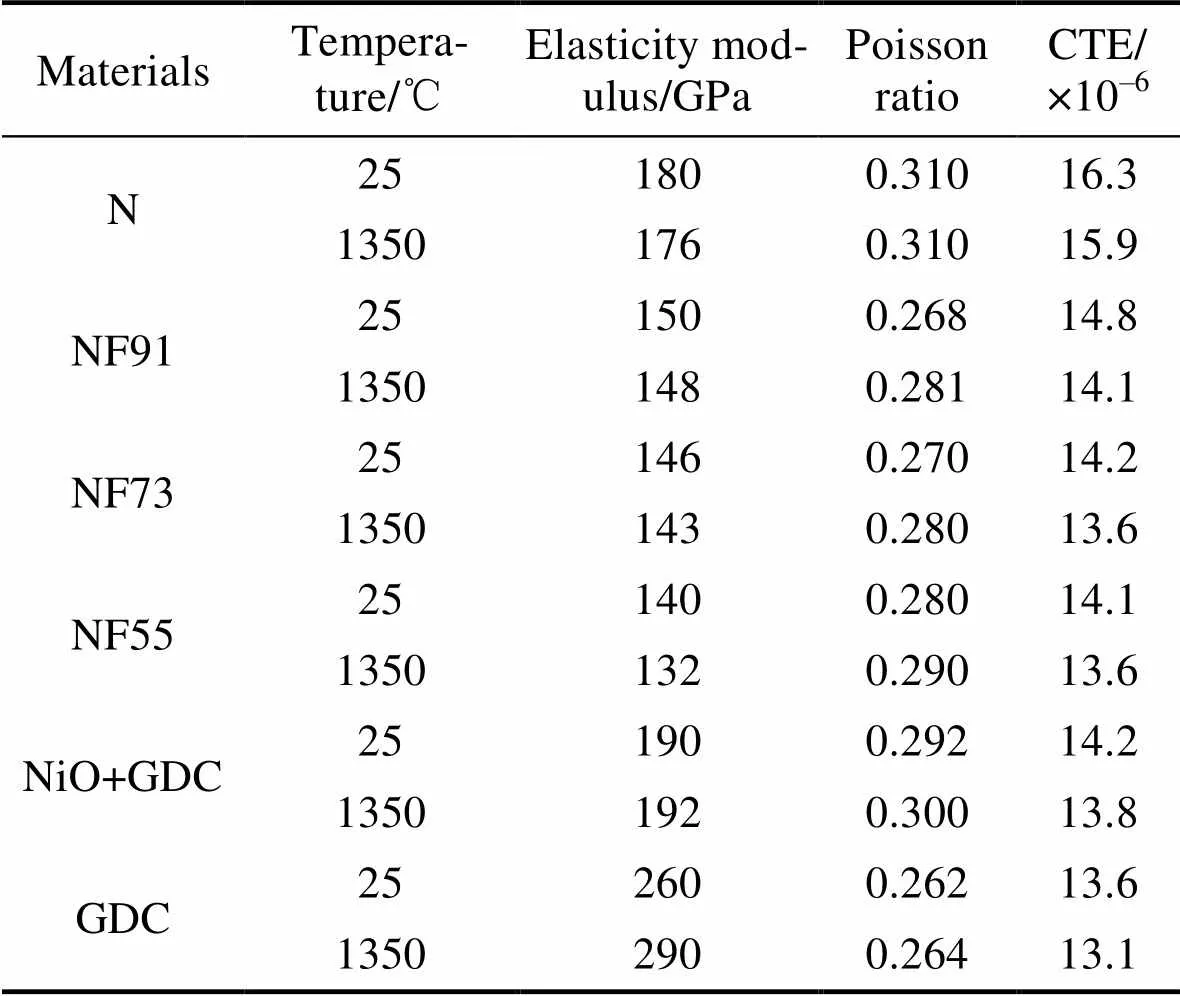

N、NF91、NF73和NF55制备的支撑体XRD图谱如图1所示, 可以看出, 经过高温烧结, N制备的支撑体中只有单一相NiO, 而添加了Fe2O3的三种试样中, 除了NiO的衍射峰外, NiO和Fe2O3反应生成了新的尖晶石结构相的NiFe2O4。XRD图谱中未出现Fe2O3或其他相关化合物的衍射峰。图2为N、NF91、NF73和NF55支撑体与GDC电解质共烧结制备的半电池断面微观形貌, 最上层为致密的电解质层, 最下层为多孔金属氧化物支撑体, 中间层为NiO-GDC阳极, 从断面结构可以看出, 各层之间结合紧密, 没有脱落。四种SOFC电解质层厚度(~15 μm)和阳极层厚度(~5 μm)基本相同, 可见通过调节丝网印刷工艺, 能够合理调控MS-SOFC的微观结构。NiO支撑体(图2(a))的晶粒和孔隙分布细小均匀, NF91支撑体(图2(b)), 支撑体的晶粒较为粗大, 且随着Fe2O3含量的增加(图2(c)和(d)), 晶粒进一步增大。经过测试, 四种支撑体的孔隙率分别为38.72%, 34.33%, 27.38%和10.93%。随着Fe2O3含量的增加, 支撑体孔隙率逐渐降低, 主要是因为Fe2O3的加入有效促进了支撑体的烧结。

表1 MS-SOFC部件材料属性

图1 N、NF91、NF73和NF55支撑体的XRD图谱

图2 N、NF91、NF73和NF55支撑SOFC的断面微观形貌

Fig. 2 Cross-sectional micrographs of MS-SOFC with N, NF91, NF73, and NF55 supports

2.2 MS-SOFC烧结形变和热应力分析

金属氧化物支撑体和GDC电解质在共烧结过程中的收缩匹配性是保证MS-SOFC结构完整、性能稳定的前提条件。为了获得致密的电解质层, 同时保证电池结构的平整, 实验中采用热膨胀仪测试了不同成分的支撑体与GDC的烧结收缩曲线。如图3所示, 随着温度的升高, 所有试样尺寸缓慢膨胀, 到达一定温度后, 试样烧结, 尺寸急剧收缩。定义烧结曲线收缩率为0所对应的温度为致密化开始温度(s)。从图中可以看出, N、NF91、NF73和NF55的s分别为868, 937, 1032, 1074 ℃, GDC的s为1027 ℃。随着Fe2O3含量的增加, 支撑体s逐渐升高。在NiO支撑体与GDC共烧结过程中, 由于致密化开始温度存在较大差异, 导致两者在高温烧结过程中不能同步收缩, 从而在界面产生较大热应力, 容易造成电解质层开裂。NF91的s为937 ℃, 与GDC较为接近。在共烧过程中, 支撑体先收缩, 在GDC界面处产生压应力, 烧结过程中, 适当的压应力有助于GDC层的致密化。NF73和NF55致密化开始温度较高, 多层共烧结过程中, GDC层率先收缩, 支撑体层后收缩, 从而使界面处的压应力转变为拉应力, 不利于电解质的致密化, 如果这个应力超过电解质的承受能力, 就会导致电解质破裂或者脱落[31]。因此, 在NiO中添加10at% Fe2O3可以提高支撑体的s, 促进支撑体和电解质层的同步收缩, 保证电池结构的完整性。

图3 N、NF91、NF73、NF55支撑体与GDC的烧结曲线

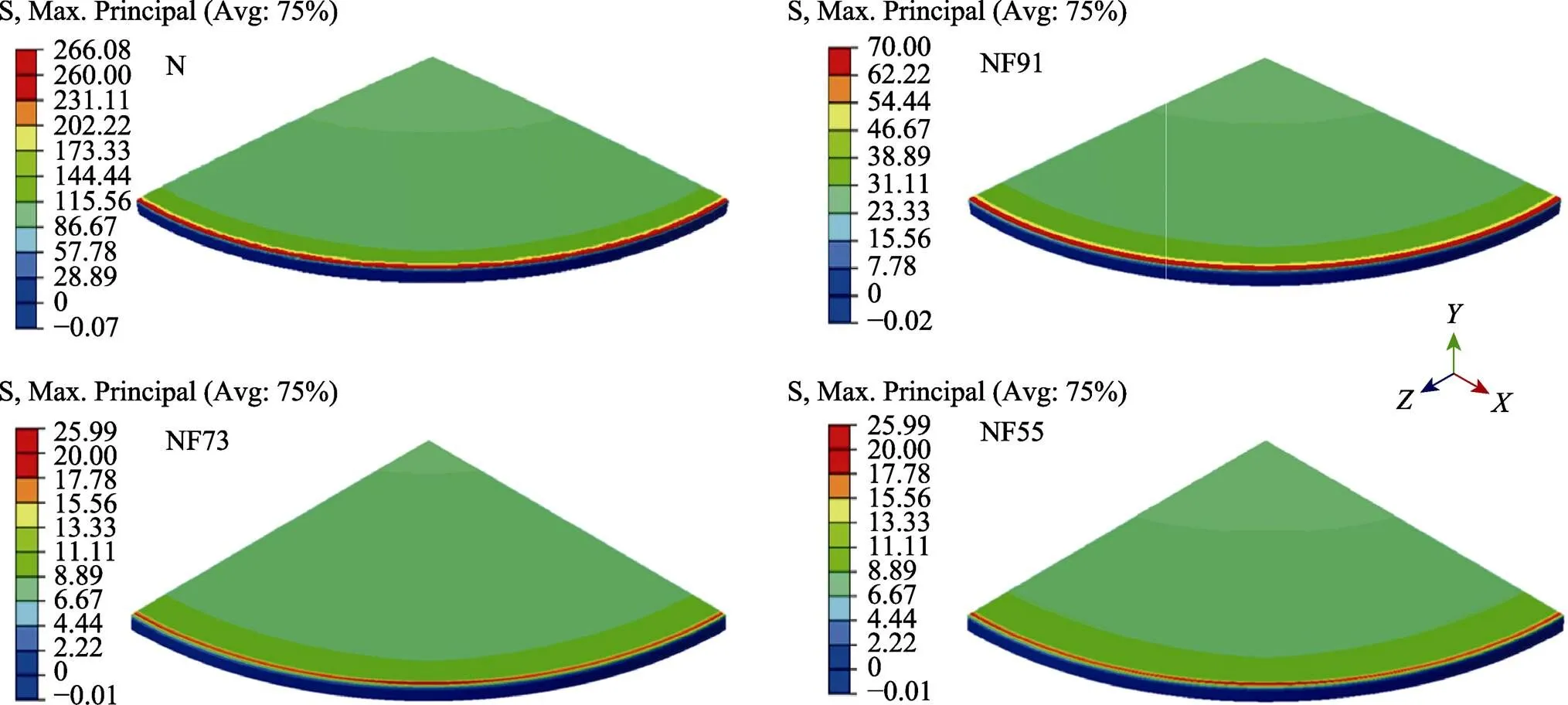

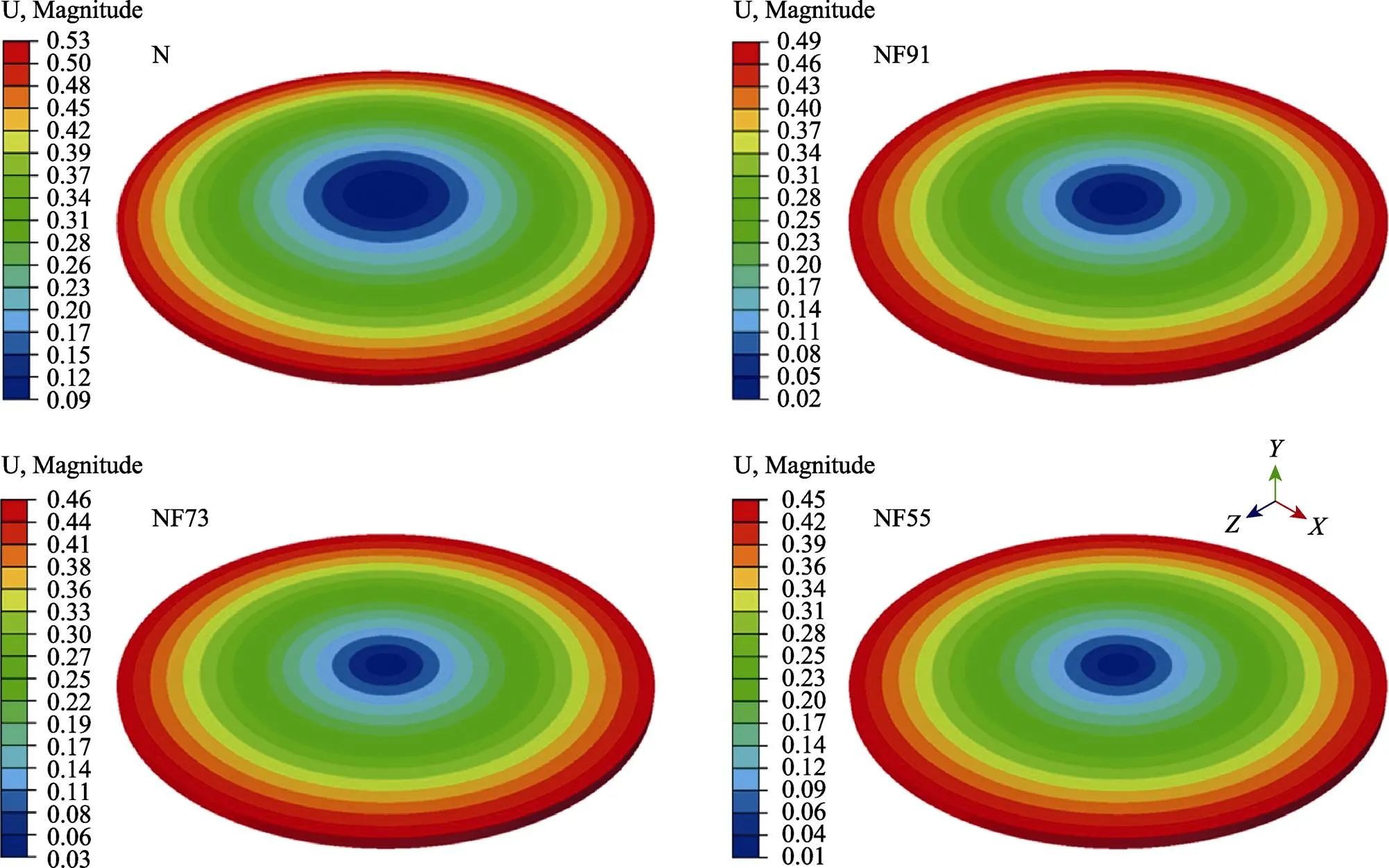

图4为MS-SOFC高温共烧结后冷却过程中, 电池支撑体与阳极功能层结合界面处的残余应力分布。从残余应力分布图可以看出, 残余应力(主应力)分布于整个支撑体和阳极功能层界面, 中心位置残余应力值最小, 残余应力值趋向边缘逐渐增大, 四种支撑体的最大残余应力分别为: 266, 70, 26和26 MPa。结果表明, Fe2O3的加入有效降低了MS-SOFC的残余应力。图5为MS-SOFC形变位移图, 由图可以看出MS-SOFC结构形变分布是与电池圆心重合的一系列同心圆, 最大形变量在电池的边缘, 四种电池的最大形变分别为: 0.53, 0.49, 0.46, 0.45 mm。实验中定义共烧结后翘曲试样高度差为试样的翘曲程度, 用位移引伸计测量烧结后试样的高度差, 取各试样的平均值。电池烧结后均发生了不同程度的翘曲变形, 宏观呈现中心向上凸起的结构。四种电池的翘曲度分别为: 0.25, 0.15, 0.11, 0.12 mm。虽然电池在宏观上均发生了不同程度的翘曲变形, 但从微观形貌上看(图2), 电池相邻部件未见分层, 界面结合状况良好。

电池在烧结温度下, 热应力非常小(~1 MPa)[32], 电池压片的重量足以保证电池的平整。在冷却过程中, 高温环境下, 电池压片重力可以使电池产生蠕变, 使得电池热应力得到松弛。然而, 降到低温时, 电池蠕变效应逐渐减小, 各层之间由于热膨胀系数差异产生的热应力只有通过弯曲变形或者开裂的方式才能使内应力缓解。在NiO中加入Fe2O3烧结后生成致密的NiFe2O4, 降低了支撑体热膨胀系数, 提高了电池支撑体和电解质之间的匹配度, 减小了支撑体界面的热应力。

图4 N、NF91、NF73、NF55支撑体室温下残余应力分布云图

图5 N、NF91、NF73、NF55支撑体电池变形位移图

2.3 MS-SOFC抗弯强度

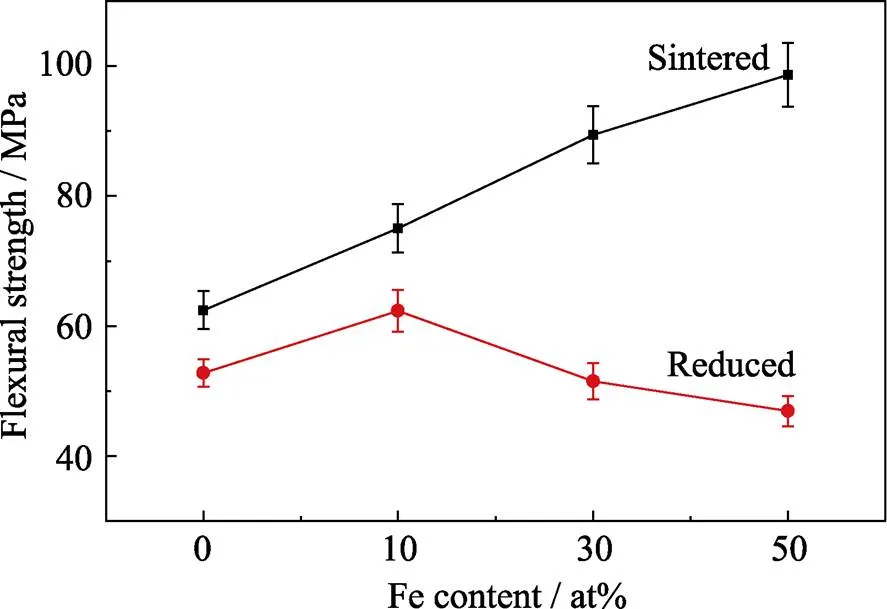

MS-SOFC抗弯强度以同轴环施力的方式进行测试, 电池还原前后的抗弯断裂强度如图6所示。MS-SOFC还原之后抗弯断裂强度明显下降, 主要因为MS-SOFC还原之后, 在支撑体骨架表面出现了大量的纳米孔隙。还原之前, MS-SOFC随Fe2O3含量增加, 其抗弯断裂强度逐渐上升。还原之后, MS-SOFC抗弯断裂强度分别为52.76, 62.34, 51.52, 46.90 MPa。电池的抗弯断裂强度主要受多孔支撑体网络骨架表面孔隙的大小、类型和分布的影响。气孔是支撑体内部裂纹产生的主要缺陷。电池还原之后, 支撑体中不仅存在颗粒之间的大孔, 而且在支撑体骨架表面还增加了大量的纳米孔[28]。四种还原态支撑体的孔隙率分别为52.24%, 40.22%, 47.23%, 43.86%。与氧化态支撑体相比, 还原态支撑体孔隙率分别增加了13.52%, 5.89%, 19.85%, 32.93%。因此, 支撑体中加入10at% Fe2O3, 还原之后, 骨架表面的纳米孔隙率较低, 抗弯断裂强度较高。

图6 N、NF91、NF73、NF55支撑体SOFC还原前后的抗弯强度

2.4 MS-SOFC电化学性能

在650 ℃以3% H2O+H2作为燃料测试不同支撑体SOFC的--曲线(图7)和阻抗谱(图8)。从图7中可以看出, 四种金属(Ni, Ni0.9Fe0.1, Ni0.7Fe0.3, Ni0.5Fe0.5)支撑SOFC的最大功率密度分别为0.91, 0.92, 0.89, 0.87 W·cm–2。图8为四种SOFC在开路状态下的交流阻抗, 图谱为起伏的圆弧状, 其高频区与轴交点为欧姆阻抗主要来自电解质以及各部件的界面接触电阻, 圆弧高频区和低频区与轴的截距为极化阻抗, 主要来自电极过程。从图中可以看出, 四种电池的欧姆阻抗分别为0.083, 0.084, 0.086, 0.082 Ω·cm2; 极化阻抗分别为: 0.153, 0.151, 0.163, 0.159 Ω·cm2。结果表明, 电池内阻主要来源于电极过程的极化阻抗, 欧姆阻抗非常小。四种电池欧姆阻抗的差异主要来自GDC电解质层厚度的差异, 极化阻抗的差异主要来自阳极支撑体孔隙率的差异。

图7 Ni、Ni0.9Fe0.1、Ni0.7Fe0.3、Ni0.5Fe0.5支撑SOFC 在650 ℃的I-V-P曲线

图8 Ni、Ni0.9Fe0.1、Ni0.7Fe0.3、Ni0.5Fe0.5支撑SOFC在650 ℃的交流阻抗谱

为了探究四种不同支撑体SOFC的长期放电稳定性, 实验以3% H2O+H2作为燃料气体, 对四种电池在650 ℃及400 mA·cm–2放电电流密度下进行测试。电池放电输出电压随时间变化曲线如图9所示, 电池在放电初期电压衰减比较快, 5 h后, 电压比较稳定。Ni和Ni0.9Fe0.1支撑SOFC持续放电60 h, 输出电压基本维持在0.67 V左右。Ni0.7Fe0.3支撑SOFC运行到30 h时, 电压突然跌到0.55 V, Ni0.5Fe0.5支撑SOFC运行到46 h, 电压突降。电池电压突降是由于GDC电解质破裂导致的阳极氧分压升高。电池在测试过程中, 四周边缘密封, 长时间高温测试导致多孔金属支撑体存在一定量的烧结收缩, 尤其是加入Fe之后, 支撑体收缩更为严重。如果电池表面平整, 没有翘曲变形, 那么在支撑体收缩过程中, 会在陶瓷电解质层产生压应力, 电解质层不会破裂。若电池发生翘曲变形, 在弯曲界面处定会产生一定的拉应力, 容易导致电解质层破裂。Ni0.7Fe0.3和Ni0.5Fe0.5支撑SOFC断裂强度较低, 在恒流放电过程中, 弯曲界面的拉应力超过电池的断裂强度, 导致电池破裂, 电压突降。

图9 Ni, Ni0.9Fe0.1, Ni0.7Fe0.3, Ni0.5Fe0.5支撑SOFC在650 ℃及400 mA·cm–2稳定性测试

3 结论

本文以NiO和Fe2O3为原料, 应用流延、丝网印刷和高温共烧结工艺, 经原位还原获得Ni-Fe合金支撑固体氧化物燃料电池。通过对电池共烧结过程中应力和形变分析, 主要得出以下结论:

1) NiO-Fe2O3(10at%, 30at%, 50at%)在1450 ℃烧结后, 相成分主要由NiO和NiFe2O4尖晶石相组成, 随着Fe含量的增加, 金属氧化物支撑体的孔隙率从38.72%降到10.93%;

2) 支撑体与电解质共烧结实验和模拟分析结果表明, 在NiO中添加10at% Fe2O3可以有效促进支撑体和电解质的同步收缩, 降低电池的残余应力, 减小弯曲变形度, 提高电池的抗弯断裂强度;

3) Ni0.9Fe0.1支撑SOFC在650 ℃下, 以H2为燃料, 最大功率密度达到0.92 W·cm–2, 在400 mA·cm–2电流密度下可以稳定运行60 h, 主要是因为电池较高的抗弯断裂强度, 能够抵抗运行过程中的热应力。

[1] TUCKER M C. Progress in metal-supported solid oxide fuel cells: a review., 2010, 195(15): 4570–4582.

[2] ZHOU Y C, YE X F, WANG S R. All symmetrical metal supported solid oxide fuel cells., 2016, 31(7): 769–772.

[3] HUI S, YANG D, WANG Z,. Metal-supported solid oxide fuel cell operated at 400–600 ℃., 2007, 167(2): 336–339.

[4] ZHANG S L, YU H X, LI C X,. Thermally sprayed high performance porous metal-supported solid oxide fuel cells with nanostructured La0.6Sr0.4Co0.2Fe0.8O3cathodes., 2016, 4(19): 7461–7468.

[5] ZHOU Y C, SONG S D, HAN M F. Development of metal- supported SOFC., 2013, 15(2): 28–32.

[6] MORI M, YAMAMOTO T, ITOH H. Thermal expansion of nickel-zirconia anodes in solid oxide fuel cells during fabrication and operation., 1998, 145(4): 1374–1381.

[7] WANG Y, JIANG W, LUO Y,. Evolution of thermal stress and failure probability during reduction and reoxidation of solid oxide fuel cell., 2017, 371: 65–76.

[8] XIE J M, WANG F H. Thermal stress analysis of solid oxide fuel cell with anode functional layer., 2017, 32(4): 400–406.

[9] SAIED M, AHMED K, AHMED M.. Investigations of solid oxide fuel cells with functionally graded electrodes for high performance and safe thermal stress., 2017, 42(24): 15887–15902.

[10] CELIK S, IBRAHIMOGLU B, MAT M,. Micro level two dimensional stress and thermal analysis anode/electrolyte interface of a solid oxide fuel cell.. 2015, 40(24): 7895–7902.

[11] CHARLAS B, FRANDSEN H L, BRODERSEN K,. Residual stresses and strength of multilayer tape cast solid oxide fuel and electrolysis half-cells., 2015, 288: 243– 252.

[12] VILLANOVA J, SICARDY O, FORTUNIER R,. Determination of global and local residual stresses in SOFC by X-ray diffraction., 2010, 268(3/4): 282–286.

[13] MALZBENDER J, STEINBRECH RW, SINGHEISER L. A review of advanced techniques for characterising SOFC behaviour., 2009, 9(6): 785–793.

[14] ZENG S M, PARBEY J, YU G S,Thermal stress analysis of sulfur deactivated solid oxide fuel cells., 2018, 379: 134–143.

[15] WANG K P, HUANG Y Y, CHANDRA A,. Interfacial shear stress, peeling stress, and die cracking stress in trilayer electronic assemblies., 2000, 23(2): 309–316.

[16] LIU L, KIM G Y, CHANDRA A. Modeling of thermal stresses and lifetime prediction of planar solid oxide fuel cell under thermal cycling conditions., 2010, 195(8): 2310–2318.

[17] CLAGUE R, MARQUIS A J, BRANDON N P. Finite element and analytical stress analysis of a solid oxide fuel cell., 2012, 210: 224–232.

[18] DAMM D L, FEDOROY A G. Reduced-order transient thermal modeling for SOFC heating and cooling., 2006, 159(2): 956–967.

[19] HAJIMOLANA S A, TONEKABONIMAOGHADAM S M, HUSSAIN M A,Thermal stress management of a solid oxide fuel cell using neural network predictive control., 2013, 62(30): 320–329.

[20] CHIANG L K, LIU H C, SHIU Y H,. Thermo-electrochemical and thermal stress analysis for an anode-supported SOFC cell., 2008, 33(12): 2580–2588.

[21] VAIDYA S, KIM J H. Finite element thermal stress analysis of solid oxide fuel cell cathode microstructures., 2013, 225: 269–276.

[22] ZENG S, XU M, PARBEY J,. Thermal stress analysis of a planar anode-supported solid oxide fuel cell: effects of anode porosity., 2017, 42: 20239– 20248.

[23] LI K, WANG X, JIA L C,. High performance Ni-Fe alloy support SOFCs fabricated by low cost tape casting-screen printing- cofiring process., 2014, 39(34): 19747–19752.

[24] JU Y W, ETO H, INAGAKI T,. Preparation of Ni-Fe bimetallic porous anode support for solid oxide fuel cells using LaGaO3based electrolyte film with high power density., 2010, 195(19): 6294–6300.

[25] ZHU T L, DU X J, BU Y F,. Validation and electrochemical characterization of LSCF cathode deposition on metal supported SOFC., 2017, 164(13): 1489–1494.

[26] KONG Y, HUA B, PU J,. A cost-effective process for fabrication of metal-supported solid oxide fuel cells., 2010, 35(10): 4592–4596.

[27] WANG X, LI K, JIA L C,Porous Ni-Fe alloys as anode support for intermediate temperature solid oxide fuel cells: I. Fabrication, redox and thermal behaviors., 2015, 277: 474–479.

[28] LI K, JIA L C, WANG X,. Methane on-cell reforming in nickel-iron alloy supported solid oxide fuel cells., 2015, 284: 446–451.

[29] LI K, JIA L C, WANG X,. Enhanced methane steam reforming activity and electrochemical performance of Ni0.9Fe0.1- supported solid oxide fuel cells with infiltrated Ni-TiO2particles., 2016, 6: 35981–1–9.

[30] MENG L, WANG F Z, WANG A,.High performance La0.8Sr0.2MnO3-coated Ba0.5Sr0.5Co0.8Fe0.2O3cathode prepared by a novel solid-solution method for intermediate temperature solid oxide fuel cells., 2014, 35(1): 38–42.

[31] MOON H, KIM S, HYUN S,. Development of IT-SOFC unit cells with anode-supported thin electrolytestape casting and co-firing., 2008, 33(6): 1758–1768.

[32] MOLLA TT, BJØRK R, OLEVSKY E,. Multi-scale modeling of shape distortions during sintering of bilayers., 2014, 88(20): 28–36.

Structural Stability of Ni-Fe Supported Solid Oxide Fuel Cells Based on Stress Analysis

LI Kai1, LI Xiao1, LI Jian2, XIE Jia-Miao3

(1. School of Materials Science and Engineering, Xi’an Shiyou University, Xi’an 710065, China; 2. State Key Laboratory for Materials Processing and Die & Mould Technology, School of Materials Science and Engineering, Huazhong University of Science and Technology, Wuhan 430074, China; 3. Department of Engineering Mechanics, Northwestern Polytechnical University, Xi’an 710065, China)

Metal supported solid oxide fuel cells (MS-SOFCs) were fabricated with NiO and Fe2O3by tape casting, screen printing, sintering and-reducing process with NiO and Fe2O3.The fraction effects of Fe on residual stress, bending strength and electrochemical stability of MS-SOFC were systematically investigated. The addition of 10at% Fe2O3in characteristic support elevated densification starting temperature up to 937 ℃, and reduced residual stress and buckling deformation to 70 MPa and 0.15 mm, respectively. After reduction, Ni0.9Fe0.1supported SOFC presented the maximum bending strength of 62.34 MPa due to the lowest porosity of 40.22% in metal scaffold. MS-SOFC steadily operated for 60 h in durability test with H2as the fuel at a constant current density of 400 mA·cm–2and 650 ℃. This superior performance was attributed to the higher fracture strength of Ni0.9Fe0.1alloy support SOFC, which effectively resisted the thermal stress in operation. This research provides a promising theoretical basis for structure design and optimization of MS-SOFC.

metal supported solid oxide fuel cell; Ni-Fe alloy support; thermal stress

TQ174

A

1000-324X(2019)06-0611-07

10.15541/jim20180398

2018-09-03;

2018-11-12

国家自然科学基金青年基金(51702258);华中科技大学材料成型与模具技术国家重点实验室开放课题研究基金(P2017-005); 陕西省教育厅专项科研计划项目(17JK0598) National Natural Science Foundation of China (51702258); Open Fund of State Key Laboratory of Materials Processing and Die & Mould Technology, Huazhong University of Science and Technology (P2017-005); Scientific Research Plan Projects of Shaanxi Province Education Department (17JK0598)

李凯(1985–), 男, 讲师. E-mail: likai3611897@126.com