大气等离子喷涂MoSi2-30Al2O3电热涂层的组织结构及性能

2019-07-09周炎哲刘敏杨焜曾威宋进兵邓春明邓畅光

周炎哲, 刘敏, 杨焜, 曾威, 宋进兵, 邓春明, 邓畅光

大气等离子喷涂MoSi2-30Al2O3电热涂层的组织结构及性能

周炎哲1,2, 刘敏2, 杨焜2, 曾威2, 宋进兵2, 邓春明2, 邓畅光2

(1. 中南大学 材料科学与工程学院, 长沙 410083; 2. 广东省新材料研究所, 现代材料表面工程技术国家工程实验室, 广东省现代表面工程技术重点实验室, 广州 510650)

以MoSi2-30Al2O3混合粉末为原料, 利用大气等离子喷涂技术制备MoSi2-Al2O3体系电热涂层。采用XRD、SEM、通电测试、热重-差热分析等对涂层的相组成、组织形貌和热稳定性进行表征。结果表明:MoSi2-30Al2O3电热涂层体系组织均匀致密, 添加Al2O3能改善MoSi2的电阻率及低温抗氧化性; MoSi2-30Al2O3涂层电热性能优异, 在循环加热测试中, 能稳定地加热到320 ℃并长时间保温, 辊面温度分布均匀, 中部温差控制在25 ℃之内; 循环加热过程中的氧化及热应力的弛豫会导致涂层产生裂纹及孔隙进而导致涂层电阻率升高。

电热材料; MoSi2-Al2O3复合涂层; 等离子喷涂; 电热性能

加热辊广泛地应用在造纸、印刷、纺织、橡胶、塑料、化纤等行业中, 如对覆盖性材料的预热、干燥、定向、退火、层压、压光、压花等。传统的加热辊主要是在辊体内部通过油、水作为热源加热, 是目前主要的加热体系。但流体加热体系具有维修成本高、温度均匀性差、能量损耗大且存在一定的安全性隐患等问题。电磁加热辊是根据电磁感应加热金属的原理, 通过在辊内置感应线圈对辊体加热, 虽有温度高、温度均匀性好、能耗低、无污染等优点, 但是其制造成本过高制约了它的广泛应用, 目前仅应用于小部分高端领域。

电热涂层加热辊是利用热喷涂技术, 直接在辊体表面喷涂电热涂层体系的一种新型电加热辊。电热涂层薄而均匀, 能直接在辊体表面均匀加热, 极大的提高了加热辊系统的加热效率。在电热涂层材料的选择上, 适当的导电性、稳定性、以及电阻率随温度变化稳定的规律性等都是很重要的考虑因素。根据文献[1-3], 常用的电热涂层材料主要包括Ni, Ni-20Cr, NiCrAlY等。然而金属材料存在电阻率过小的局限性, 为了达到一定热能所需的电阻, 金属层通常厚度很薄, 结构复杂(线圈, 弯管)。而这将导致导电层温度和电阻变化增大, 氧化作用增强, 进而电阻不均匀引发局部高温, 这些都会加速涂层的失效。为了克服这些问题, 陶瓷加热材料因其适当可控的电阻率、良好的抗氧化性、稳定的化学性能等优点, 受到了研究者们的广泛关注[4-5]。

MoSi2在1900 ℃以下时, 以C11b型体心正方晶体稳定存在, 晶体结构中兼有金属键和共价键, 表现出金属和陶瓷双重特征, 具有类似金属的良好的电导率和热导率(52 W/(m×K))及类似陶瓷的抗氧化性能[6], 是一种典型的电热陶瓷材料[7]。然而, MoSi2在400~600 ℃之间会发生“pesting”现象, 表现为材料的急剧氧化而成粉末状[8-9]。研究表明[10-11], 将Al2O3作为第二相加入MoSi2基体, 在低温下能有效阻断导致MoSi2发生粉末氧化现象的氧扩散路径, 而且能改善MoSi2的氧化产物SiO2的粘度及提高SiO2结晶温度。并且, 极为接近的热膨胀系数, 使得MoSi2-Al2O3体系在加热与冷却过程中不会产生很大的内部热应力, 从而使该体系在1600 ℃以下都能保持稳定[12]。此外, 掺杂Al2O3还可以起到调控涂层电阻率的作用, 使涂层不需要很薄便能达到产生一定热能所需的电阻。

而将MoSi2-Al2O3体系作为电热涂层应用在低温领域(400 ℃以下)未曾见报道, 故本文旨在研究MoSi2-Al2O3复合涂层在400 ℃以下的电热性能。

1 实验方法

1.1 实验材料

本实验分别在314不锈钢圆辊(22 mm´320 mm)和不锈钢圆片(310S)基体(30 mm´4 mm)上喷涂复合涂层体系, 涂层体系分为三层:底层为粘结层, 减少因热膨胀系数差异导致的内部热应力, 提升涂层与基体的结合强度; 中间层为绝缘层, 用于加热层和基体之间的绝缘; 顶层为加热层, 通电后作为热源。

粘结层喷涂料为NiAl(粒径45~95 μm)。绝缘层喷涂料为MgAl2O4(粒径10~45 μm), MgAl2O4在喷涂过程中不会产生相变, 在高温及潮湿环境中仍能保持较强的绝缘性[13]; 加热层喷涂料为MoSi2粉末(粒径15~45mm, 纯度>99%)和Al2O3粉末(粒径15~45mm, 纯度>99%)按一定质量分数比机械混合制得的MoSi2-Al2O3混合粉末。为方便说明, Al2O3含量为0、15wt%、30wt%的MoSi2-Al2O3依次标记为M、MA15、MA30。

1.2 涂层制备

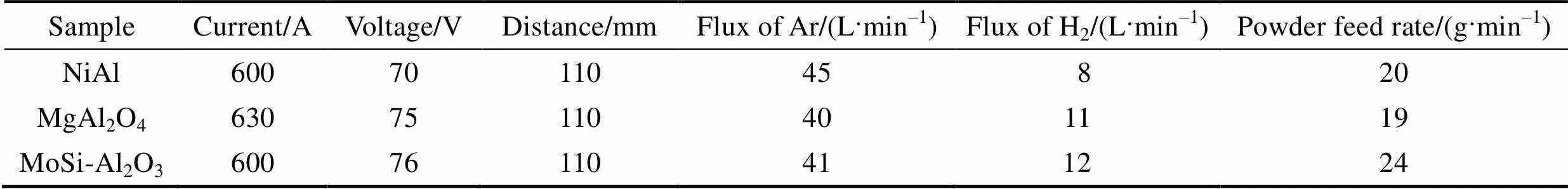

喷涂前将基体用汽油或丙酮超声除油, 并用酒精清洗干净后进行喷砂处理, 清除基体表面氧化物并增大粗糙度, 以增加涂层与基体间的结合强度。粘结层、绝缘层和加热层均采用大气等离子喷涂方法制备, 喷涂设备为德国GTV公司生产的MF-P1000型大气等离子喷涂系统, 喷涂工艺参数见表1。

1.3 性能表征

采用PANalytical型X射线衍射仪(XRD)对涂层的物相进行分析; 利用扫描电子显微镜(SEM, Nova-Nona-430, FEI)及配套的能谱仪(EDS)分析涂层的显微组织结构和化学成分。

利用长时间热循环通电测试研究MoSi2-Al2O3电热涂层的热稳定性能。热循环的一个周期为将加热辊从室温加热到(320±5) ℃, 保温12 h之后再空冷到室温。通电设备选用兆信直流稳压电源(KXN- 6020D), 通电时保持功率一定, 将其稳定加热到320 ℃, 再通过调控输出功率, 使加热辊稳定在(320±5) ℃保温。通过红外测温仪(UNI-T, UT303D)检测加热辊温度, 采用红外热像仪(UNI-T, UTi80)观测加热辊温度分布均匀性, 利用绝缘电阻测试仪(UNI-T, UT502A)测量涂层的电阻。

表1 大气等离子喷涂工艺参数

通过热重力仪和差示扫描量热仪(TG/DSC, NETZSCH, STA-449-F5, Germany)研究剥离的MA30涂层在高温下的热稳定性能, 样品置于流动的干燥空气中, 以1 ℃/min的速率加热到700 ℃。

2 结果与讨论

2.1 涂层的微观形貌及相结构

图1为MA30粉末和涂层的XRD衍射图谱。原始粉末中MoSi2相以稳定的C11b型四方晶体结构(t-MoSi2)存在, Al2O3只能检测到很小的衍射峰。喷涂态涂层的XRD图谱中出现了Mo5Si3相和六方相(hcp-MoSi2)。这是因为在喷涂的过程中, MoSi2不可避免的会被氧化, Si会优先氧化为非晶态的SiO2, 然后在超高温的等离子射流中挥发流失。而Si的流失将促进富Mo相的形成。同时, 喷涂火焰中熔融态的部分MoSi2发生相转变(在1900 ℃以上时转变), 由稳定的四方相转变为不稳定的高温六方相[10,14-15]。然后由于快速冷却, 部分六方相来不及重新转变为四方相从而被保留下来[10]。

图2为MA30涂层的表面SEM形貌照片。在低放大倍数照片图2(a)中, 喷涂表面粗糙且呈波浪形, 是典型的高温陶瓷涂层表面形貌特点。从高放大倍数照片(图2(b))中可以发现, 涂层表面由熔融区域和未完全熔融区域组成, 熔融区域粒子铺展完全, 结合致密。而未完全熔融区域中粒子接触不完全, 这将导致涂层中孔隙的产生。

图3(a)为整个电热涂层系统的抛光截面SEM形貌照片。可以看出, 电热涂层体系组织致密, 厚度均匀, 涂层间咬合紧密。利用Image Pro Plus软件通过涂层的截面SEM照片计算得出粘结层的平均厚度为95 μm, 绝缘层平均厚度约为236 μm, 加热层厚度约为322 μm。本文重点研究加热层MA30涂层, 从其高放大倍数的SEM照片(图3(b))中可以看出, 组织截面表现为灰白色相与黑色相以层片状的形式交互均匀层叠。因为在喷涂过程中, 喂料经过温度高达1500 ℃的等离子射流加热后, 被熔化为熔融态的液滴或半熔融态的颗粒, 高速撞击到基体上, 然后因动能冲击而变形铺展, 从而凝固成层叠状的组织[16]。由结合能谱仪定性分析得知, 灰白色的相为MoSi2相, 黑色相为Al2O3相。在更高倍的图3(c)中, 可以看到在灰白相MoSi2中还存在部分颜色更浅的区域, 边界区分明显。其能谱如图3(d)所示, 原子比(Mo) :(Si)接近5 : 3, 且存在轻微的氧化。结合上文XRD分析推断, 涂层中部分MoSi2被氧化生成了Mo5Si3。

图2 MoSi2-30Al2O3涂层表面SEM形貌照片

图3 电热涂层系统(a)和MoSi2-30Al2O3涂层(b, c)的抛光截面SEM形貌与对应点能谱图(1, 2, 3)

涂层截面照片中, 组织结合紧密, 没有观测到纵向裂纹, 这得益于MoSi2与Al2O3极为接近的热膨胀系数, 使得粒子从熔融到凝固的过程中只会产生很小的热应力, 从而避免缺陷的产生[12]。另外, Al2O3与MoSi2具有极为匹配的物理化学相容性, 在MoSi2基体中加入Al2O3后, 能改变SiO2-MoSi2的界面能和MoSi2的晶界能[17], 这也促进了复合涂层的紧密结合。

2.2 涂层的电热性能

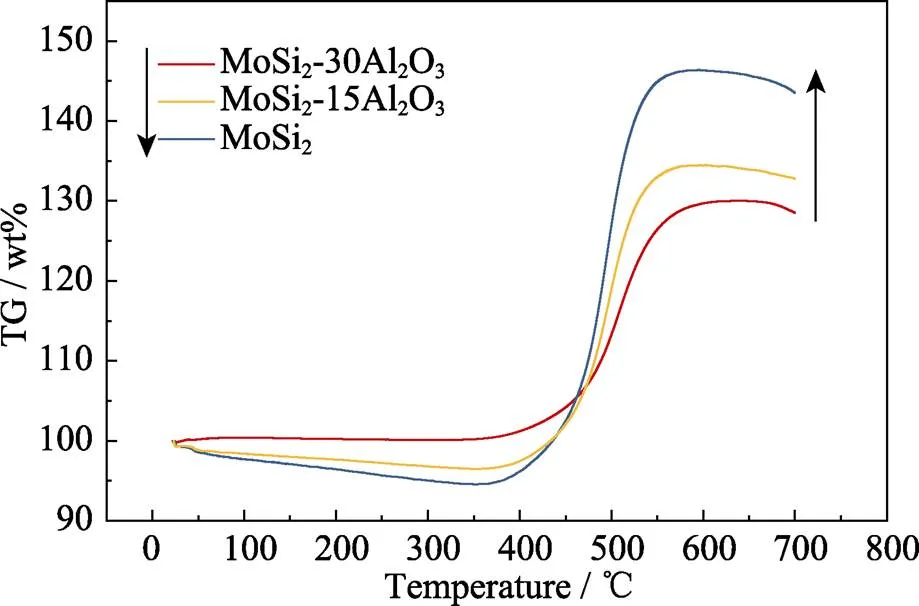

图4为M、MA15、MA30三种涂层的热重分析曲线。可以看出M、MA15、MA30涂层在400 ℃时样品质量明显增加, 在550~600 ℃时样品质量出现降低的趋势。随Al2O3含量的增加, 样品氧化增重的速率及百分比都有所降低, 说明添加Al2O3能有效增强MoSi2涂层的热稳定性。图5为MA30涂层的热重-差热分析曲线。在400 ℃之前, 涂层状态稳定, TG-DSC曲线保持平滑, 说明涂层在400 ℃以下时具有较好的热稳定性。在427 ℃附近, DDSC曲线开始显著上升, 表现为DSC曲线出现一个向上的台阶, 并伴随着样品重量的增加, 表明氧化反应开始显著进行。根据MoSi2的氧化特性[8-9], MoSi2在400~600 ℃之间会发生“pesting”现象, 主要发生以下反应[18]:

5MoSi2+7O2→Mo5Si3+7SiO2(1)

2MoSi2+7O2→2MoO3+4SiO2(2)

2Mo5Si3+21O2→10MoO3+6SiO2(3)

由于反应温度低于SiO2和MoO3的挥发温度, 反应生成的SiO2和MoO3都会以固态形式存在, 故TG曲线呈现上升趋势。文献[19]中提出, 700 ℃以下时, 反应(1)~(3)的吉布斯自由能变化, 氧化物生成趋势Mo5Si3>MoO3(2)>MoO3(3), 故在氧化初期反应(1)占主导。当温度达到495和541 ℃时, DSC曲线分别达到峰值, 表明DSC曲线分别在第一个和第二个台阶中处于上升最快的阶段, 反应(2)(3)开始显著进行。且在507 ℃时, DTG曲线达到峰值, 氧化增重速率达到最快。这与众多文献中报道的在500 ℃左右时[9-10, 20-21], MoSi2基体材料的“pesting”现象最为显著相符。在接近550 ℃时, TG曲线出现一个下降趋势, 这是因为MoO3在高温下升华效果显著, 此时失重速率超过氧化增重速率, 所以样品质量下降。

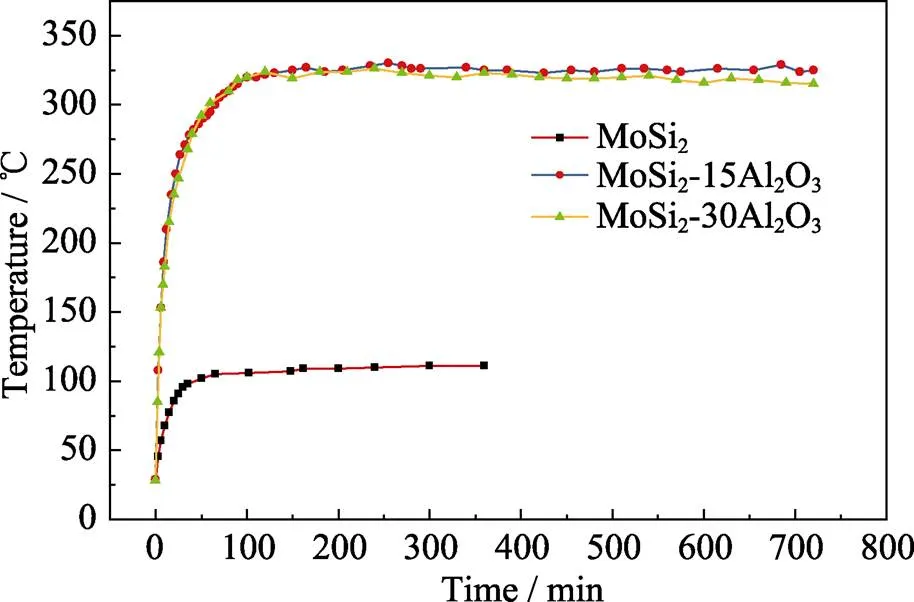

因此, MoSi2-Al2O3电热涂层的工作温度应控制在400 ℃以下。图6(a)为陶瓷电热辊试样的实物图。图6(b)所示为MA30型加热辊处于保温阶段的红外热图像照片。从图中标示的温度可以看出, 加热辊的表面温度相对均匀, 整个中间段温差仅在25 ℃之内。加热辊两端和中部的温差主要由热辐射和热对流过程中造成的热损失导致。后续可通过调整加热辊两端和中心部位的加热层厚度来提高辊体温度的均匀性。

图7为M、MA15、MA30三种电热涂层加热辊通电加热的-曲线。其中M型加热辊由于涂层电阻率过低, 在直流稳压电源提供的最高输出电流(21A, 60 W)的情况下也只能加热到110 ℃左右。MA15型加热辊需要220 W左右的电功率才能加热到320 ℃稳定保温。MA30型加热辊在150~160 W的电功率就能实现相同加热效果。且MA30具备更优异的低温抗氧化性。因此本文重点就MA30型电热涂层长时间循环加热的电热性能展开研究。

图4 MoSi2-Al2O3涂层的热重分析曲线

图5 MoSi2-30Al2O3涂层的热重-差热分析曲线

图6 陶瓷电热辊实物图(a)及保温状态时的红外热图像(b)

图7 MoSi2-Al2O3加热辊加热的t-T曲线

图8为MA30加热辊长时间通电测试的循环加热-曲线。通过调整输出功率, 5次循环加热周期内, 加热辊都能稳定的加热到(320±5) ℃并保温, 这体现了MA30电热涂层优异的电加热稳定性。

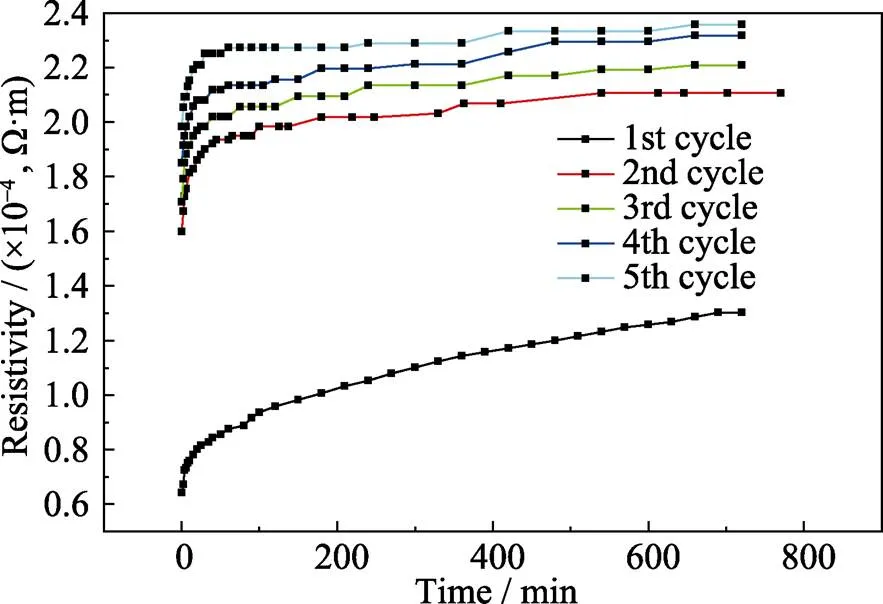

图9为不同加热周期内MA30涂层的电阻率随加热时间变化的曲线。可以发现, 在第一个周期内, 涂层的电阻率在加热阶段(0~40 min)及保温阶段都上升得比较快。而后四个周期内, 涂层的电阻率仅在升温区间(0~40 min)增长明显, 在之后的保温阶段, 涂层的电阻增长缓慢, 趋于稳定。

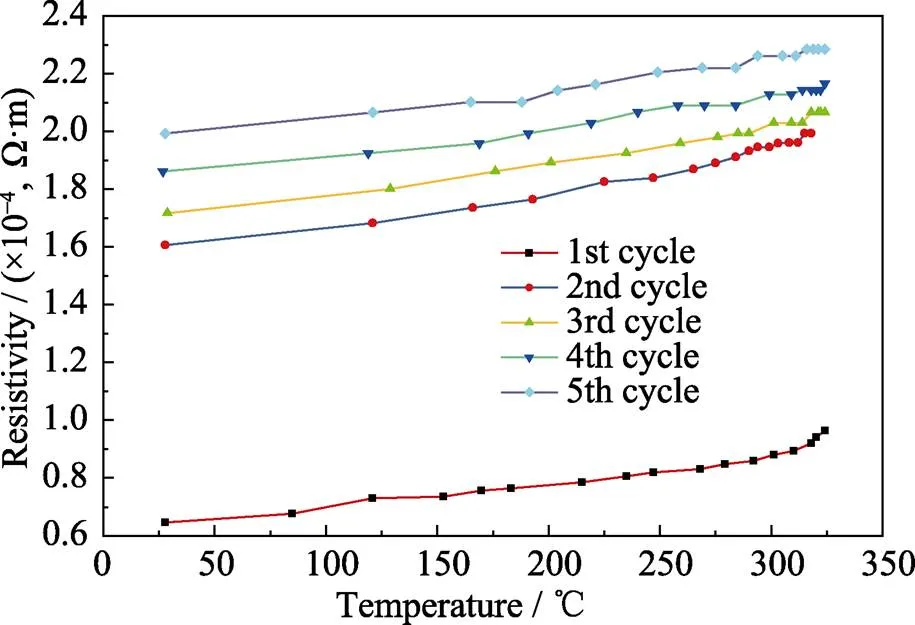

图10为不同周期内, 涂层在加热阶段, 电阻率随温度变化的曲线。不难发现, 涂层的电阻率随温度的升高呈近似线性的增长, 且5个周期内的增长斜率相当。这两种变化规律说明涂层在第一个周期后, 影响涂层电阻率的部分因素发生了改变, 如材料表层的导电相MoSi2, Mo5Si3被氧化成Mo, Si的氧化物, 不再具备导电能力, 从而涂层的电阻率增加; 涂层在加热和冷却过程中因热应力的弛豫会产生裂纹和孔隙等缺陷, 另外Mo, Si的氧化物在低温时被认为是裂纹源[22], 会进一步促进裂纹的产生。这些都会导致导电相间的连通减弱, 导电通道受到阻碍, 所以涂层电阻率增加。而之后的几个周期, 涂层在保温阶段电阻率变化都很小, 说明氧化作用已经很小。

图8 MoSi2-30Al2O3加热辊循环加热的t-T曲线

图9 涂层电阻率与加热时间的变化关系

图10 涂层电阻率与温度的变化关系

图11为MA30涂层在320 ℃加热5个周期后的XRD衍射图谱。在通电测试后, MoSi2不稳定的高温六方相又转化成稳定的四方相[10,15]或被氧化成Mo5Si3。氧化生成的微量SiO2扩散进Al2O3晶格中形成硅铝酸盐Al2SiO5, MoO3可能未形成晶体或过于微量未能检测到衍射峰。

图12(a)~(c)分别为加热辊通电加热5个周期后, MA30涂层表面、截面和断面的SEM形貌照片及对应点的能谱图。在图12(a)和(b)中可以发现涂层中产生了一些微裂纹, 且裂纹基本都分布在MoSi2相附近。结合能谱分析发现, MoSi2相被轻微氧化。而相氧化带来的体积效应, 以及氧化相MoO3, SiO2的低温脆性都会促进裂纹的滋生与蔓延。所以, 随着加热时间的延长, 涂层逐渐被氧化, 内部缺陷也会逐渐增多。这也印证了上文中关于涂层电阻率增加的观点。

综合涂层的断面照片图12(c)可以发现, 涂层的整体结构完整, 没有出现晶间或层间大裂纹, 也没有明显的氧化区域, 涂层依旧致密堆叠, 在宏观层面表现出良好的电热稳定性。

图11 MoSi2-30Al2O3涂层经过5个加热周期后的XRD图谱

图12 加热5个周期后的MoSi2-30Al2O3涂层表面形貌(a)、截面形貌(b)及断面形貌(c)及对应点能谱图(1)

3 结论

1) 热喷涂态的电热涂层体系整体结构均匀致密, 层间咬合紧密。MoSi2-30Al2O3涂层主要物相包括t-MoSi2、hcp-MoSi2、Mo5Si3、Al2O3。

2)添加Al2O3的能改善MoSi2材料的电阻率及低温抗氧化性。MoSi2-30Al2O3涂层的电阻率随温度上升而稳定增加。在循环加热测试中, MoSi2-30Al2O3涂层表现出良好的热稳定性。在320 ℃进行长时间保温时, 表面温度分布均匀, 中段区域温差能控制在25 ℃以内。

3) MoSi2-30Al2O3涂层在400 ℃以上时, 会因为MoSi2的粉末氧化特性而失效。故MoSi2-30Al2O3电热涂层应在350 ℃以下使用以保证寿命。后期可通过改进辊体结构, 增加面层隔离氧气, 降低氧分压以遏制Mo, Si的协同氧化, 从而进一步改善涂层的低温抗氧化性。

[1] PRUDENZIATI M. Development and the implementation of high-temperature reliable heaters in plasma spray technology., 2008, 17(2): 234–243.

[2] GADOW R, KILLINGER A, LI C. Product development with thermally sprayed functional coatings on glass and glass–ceramics substrates., 2005, 2(6): 493–503.

[3] PRUDENZIATI M, GUALTIERI M L. Electrical properties of thermally sprayed Ni- and Ni20Cr-based resistors.,2008, 17(3): 385–394.

[4] CHANG C, CHEN C Z, SUN W C,. Microstructure and electrothermal properties of SiC/55MoSi2materials., 2003, 231: 862–866.

[5] SCHEITZ S, TOMA F L, BERGER L M,. Thermisch gespritzte keramische Schichtheizelemente., 2011, 4: 88–92.

[6] ZHANG Y, LI Y, BAI C. Microstructure and oxidation behavior of Si–MoSi2functionally graded coating on Mo substrate., 2017, 43(8): 6250–6256.

[7] FENG P Z, QU X H. Progress in the research and application of MoSi2heating element., 2005, 29(2): 38-42.

[8] BERZTISS D A, CERCHIARA R R, GULBRANSEN E A,. Oxidation of MoSi2and comparison with other silicide materials., 1992, 155(1/2): 165–181.

[9] CHOU T C, NIEH T G. Mechanism of MoSi2pest during low temperature oxidation., 1993, 8(1): 214–226.

[10] FEI X, NIU Y, JI H,. Oxidation behavior of Al2O3reinforced MoSi2composite coatings fabricated by vacuum plasma spraying., 2010, 36: 2235–2239.

[11] HUANG H H, LIU Y S, CHEN Y M,. Effect of oxygen pressure on the microstructure and properties of the Al2O3–SiO2thin films deposited by E-beam evaporation., 2006, 200(10): 3309–3313.

[12] KÖBEL S, PLÜSCHKE J, VOGT U,. MoSi2–Al2O3electroconductive ceramic composites., 2004, 30(8): 2105–2110.

[13] TOMA F L, SCHEITZ S, BERGER L M,. Comparative study of the electrical properties and characteristics of thermally sprayed alumina and spinel coatings., 2011, 20(1/2): 195–204.

[14] MAO J Y, LIU M, MAO J,. Oxidation-resistance of ZrB2-MoSi2composite coatings prepared by atmospheric plasma spraying., 2015, 30(3): 282–286.

[15] WANG L, FU Q, ZHAO F. Improving oxidation resistance of MoSi2coating by reinforced with Al2O3whiskers., 2018, 94: 106–113.

[16] LIU X Z, DENG C M, DENG C G,. Mullite-modified ZrB2-MoSi2coating for carbon/carbon composites to withstand long term ablation.,2017, 44(4): 4330–4337.

[17] NEWMAN A, SAMPATH S, HERMAN H. Processing and properties of MoSi2–SiC and MoSi2–Al2O3.,1999, 261(1/2): 252–260.

[18] WANG D Z, LIU X Y, ZUO T Y. MoSi2-Mo5Si3low temperature behavior of MoSi2-Mo5Si3composites., 2002, 31(1): 48–51.

[19] ZHOU H M, LIU G Q, XIAO L R,. Low temperature oxidation behavior of MoSi2composeties strengthened and toughened by Si3N4particles and SiC whiskers., 2009, 24(5): 929–933.

[20] MESCHTER P J. Oxidation of MoSi2/TiB2and MoSi2/Al2O3mixtures., 1991, 25(5): 1065–1069.

[21] MARUYAMA T, YANAGIHARA K. High temperature oxidation and pesting of Mo(Si,Al)2., 1997, 239–240: 828–841.

[22] WANG G, ZHAO S K, JIANG W. Progress in the low temperature oxidation of MoSi2., 2001, 16(6): 1041–1048.

Microstructure and Property of MoSi2-30Al2O3Electrothermal Coating Prepared by Atmospheric Plasma Spraying

ZHOU Yan-Zhe1,2, LIU Min2, YANG Kun2, ZENG Wei2, SONG Jin-Bing2, DENG Chun-Ming2, DENG Chang-Guang2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 2. The Key Lab of Guangdong for Modern Surface Engineering Technology, National Engineering Laboratory for Modern Materials Surface Engineering Technology, Guangdong Institute of New Materials, Guangzhou 510650, China)

With MoSi2-30Al2O3mixed powders as the raw material, MoSi2-30Al2O3electrothermal coating was sprayed by atmospheric plasma spraying technology. The phase composition, microstructure and thermal stability of the coating were systematically studied by XRD, SEM, electrical test and differential thermal gravity analysis. The results show that MoSi2-30Al2O3electrothermal coating shows dense microstructure.Al2O3can improve the electrical resistivity and oxidation resistance of MoSi2materials in low temperature. The coating exhibits an excellent electrical-heating performance. In the heating cycle test, it could be heated to 320 ℃ stably and exhibit uniform thermal distribution in the surface area. The temperature variation in roll’s central area can be controlled within 25 ℃; Oxidation and thermal stress relaxation during heating cycle would generate cracks and pores in the coating which would increase electrical resistivity.

electrothermal material; MoSi2-Al2O3composite coating; atmospheric plasma spraying; electrical- heating performance

TQ174

A

1000-324X(2019)06-0646-07

10.15541/jim20180394

2018-09-03;

2018-10-31

广州市珠江科技新星专项(201710010130); 广东省科学院实施创新驱动发展能力建设专项(2017GDASCX-0111); 广东省科技厅省属科研机构改革创新稳定项目(2017A070701027); 广东省科技项目(2014B070705007) Pearl River S&T Nova Program of Guangzhou (201710010130); GDAS’ Project of Science and Technology Development (2017GDASCX-0111); Science and Technology Planning Project of Guangdong Province, China (2017A070701027); Science and Technology Program of Guangzhou (2014B070705007)

周炎哲(1993-), 男, 硕士研究生. E-mail: 807537144@qq.com

刘敏, 教授. E-mail: liumin_gz@163.net