抽油机载荷随动控制系统的研制及应用

2019-07-05张少雷刘凯辉刘奇峰艾波

张少雷,刘凯辉,刘奇峰,艾波

(1. 河北华北石油荣盛机械制造有限公司,河北任丘062552; 2. 中国石油天然气集团公司西部钻探克拉玛依钻井公司,新疆克拉玛依834000)

多年以来,油气开发生产过程中游梁式抽油机以其皮实耐用的特点一直受到油田生产单位的青睐。随着变频技术的不断普及及应用,抽油机驱动也逐渐采用了变频的方式[1],随之实现了无级调速的目的。但是,随着油井开采的进行,井下供液能力在不断发生变化,很多油气井出现了供液不足现象,井下采油泵充满度不断降低,严重影响了油田生产单位的采收效率,增加了开采成本[2]。

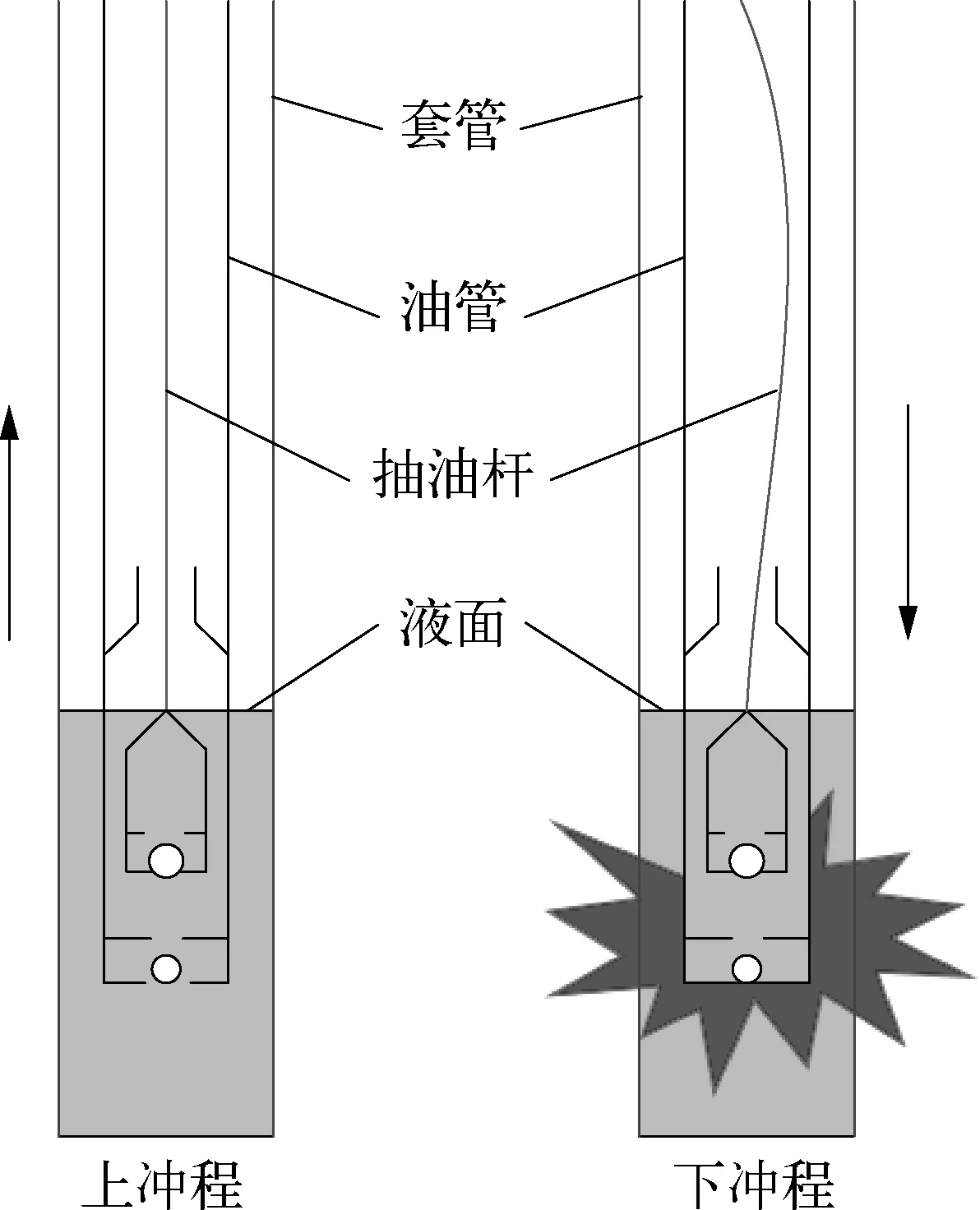

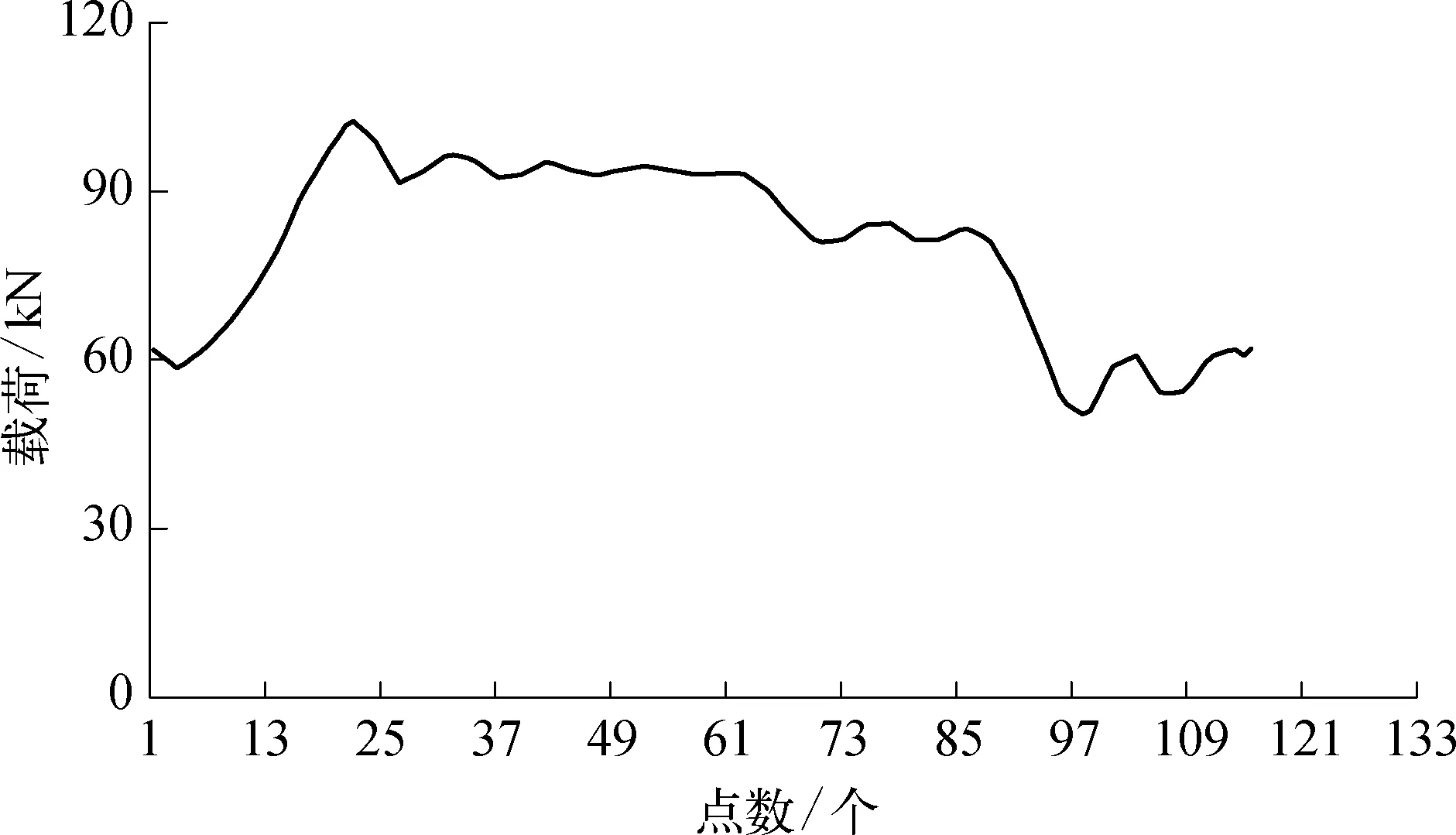

传统的变频调速方式是整体改变抽油机的运行冲次,这样虽然能在一定时间内提高泵的充满度,但排采效率也会随之降低。另外,当井下出现供液不足情况,抽油机下冲程时,抽油杆会受到强烈的反作用力,使抽油杆的弯曲度增加,降低了采油泵的有效冲程,增加了断杆的概率。抽油杆冲击现象如图1所示。

针对上述问题,研究开发了一种抽油机载荷随动控制方案,它能实时地监测抽油机的运行载荷,实时地调整抽油机1个周期内的运行速度,避免了抽油机的最大载荷冲击,降低了抽油杆的弯曲度,提高了最大有效冲程,增加了抽油机的使用寿命和产液量[3]。抽油机载荷随动控制是一种结合游梁式抽油机采油工况的智能型变速驱动技术,它将速度控制与采油工艺相结合,将传统的变频调速控制技术更加深入细化,根据实时功图进行载荷随动控制,达到了降低抽油机冲击载荷、提高泵的最大有效冲程、提高充满度和降低机械疲劳损耗的目的。

图1 抽油杆冲击现象示意

1 抽油机载荷随动控制系统研究

抽油机载荷随动控制是依据抽油机地面功图的汇总分析而自动生成的单周期无级变速控制技术,将抽油机运行载荷曲线按照上、下冲程的方式平铺展开,多张功图重叠分析,采用一阶滞后滤波算法减少数据采集的波动,借鉴大数据分析理论降低突发事件概率,形成最终的单周期变速策略,通过单周期速度匹配模型进行变速控制。

通常供液不足的油气井会在地面功图上有明显的识别特点,该类功图与理论功图相比,在右下角有明显的缺失,供液不足油气井示功图如图2所示。

图2 供液不足示功图曲线示意

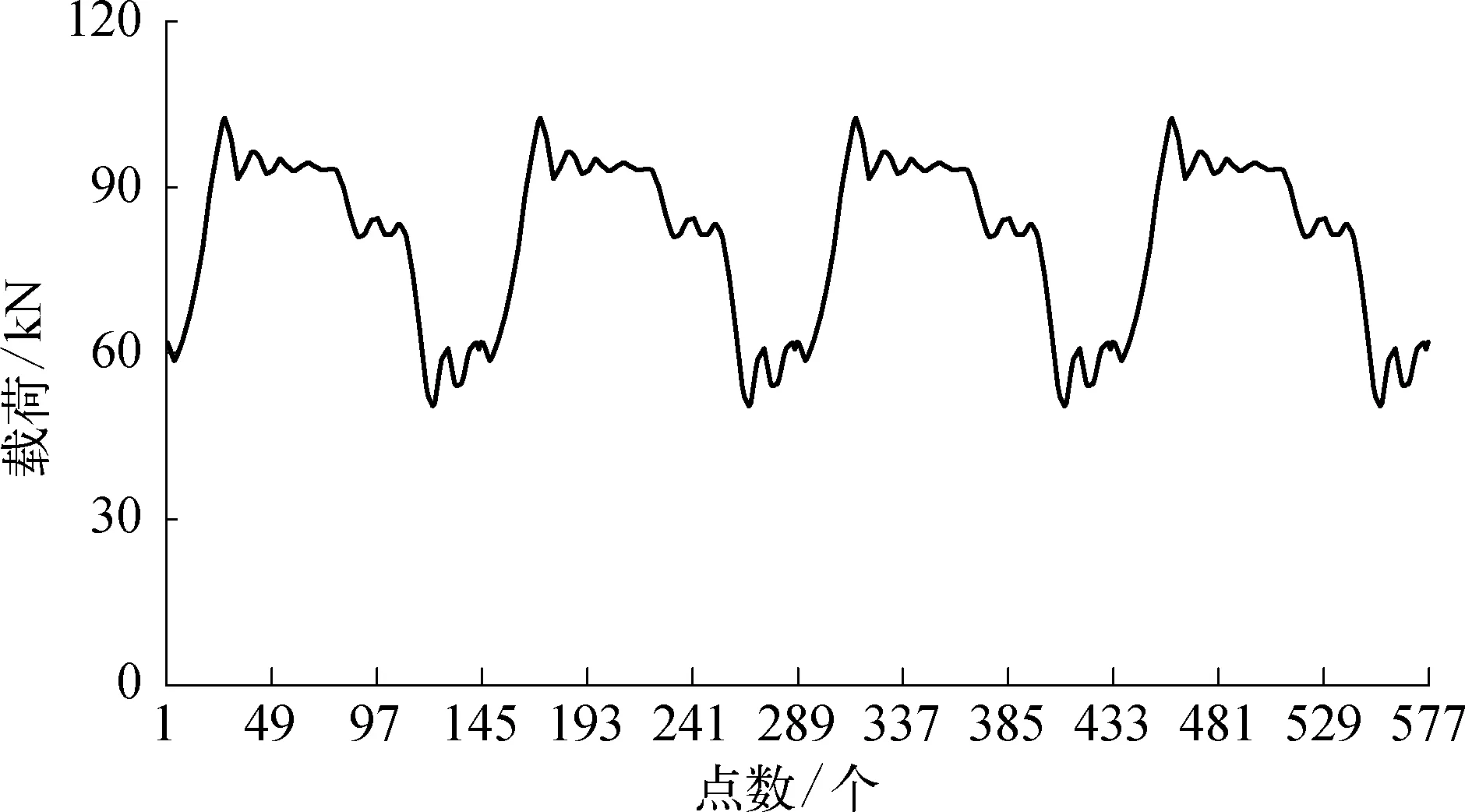

根据示功图数据,将示功图的载荷数据在时间轴上展开,形成抽油机1个周期内的载荷变化曲线,单周期载荷曲线如图3所示。利用大数据分析理论,将多次采集的数据连续展开连接,形成多周期的载荷变化曲线,多周期载荷变化曲线如图4所示。

图3 单周期载荷曲线

图4 多周期载荷变化曲线

得到抽油机多周期载荷曲线后,需要对游梁式抽油机进行载荷核算与分析,寻找载荷变化与抽油机悬点位移和井下泵的工作周期之间的关系,利用抽油机冲次速度变化,直接影响井下泵的抽汲状态,减小供液不足井的液面撞击力度。

抽油机悬点载荷分为静载荷和动载荷。影响静载荷的因素有抽油杆柱的重力、液柱载荷、泵的沉没压力和井口压力,影响动载荷的因素有抽油杆柱和液柱的惯性载荷、震动和冲击载荷、摩擦载荷等[4]。

1.1 抽油机杆柱载荷

上冲程时,抽油机杆柱在空气中的重力Gr:

Gr=ArLρsg=GrL

(1)

(2)

父亲感叹:“真后悔没有早点种树,要是从你读大学那年开始,现在又是另一番景象了。”我摇头:“老爸,你的心思我不懂……”

(3)

式中:b——抽油杆在液体中的失重系数,b=(ρs-ρl)/ρs。

1.2 液柱载荷

抽油机只在上冲程时液柱载荷才会作用于驴头悬点处,因此上冲程液柱载荷:

Wl=(AP-Ar)Lρmlg

(4)

式中:AP——活塞截面积,m2;ρml——油水混合液密度,kg/m3。

1.3 惯性载荷

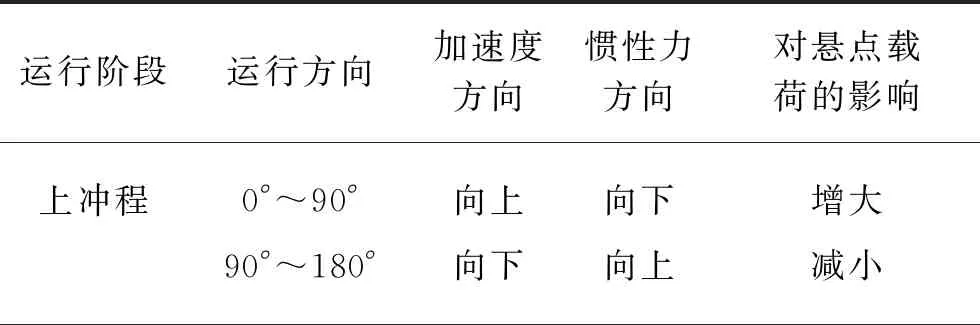

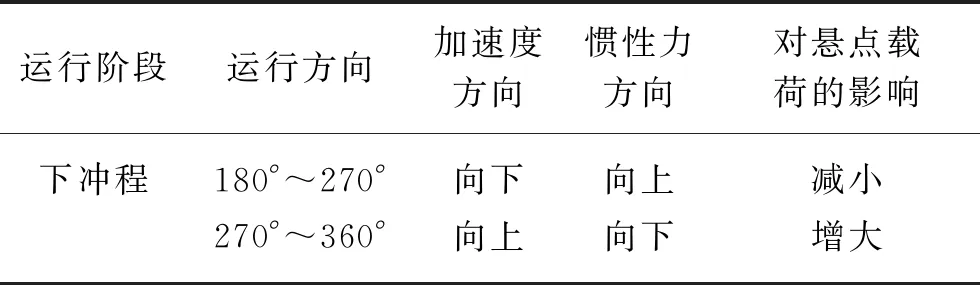

惯性载荷既与抽油杆柱和液柱的质量有关,还与悬点处的加速度成正比,并且随着抽油机运行的不同角度而呈现周期性变化[5],加速度对悬点载荷的影响见表1所列。

表1 加速度对悬点载荷的影响

续表1

1.4 摩擦载荷

抽油机在运行过程中,作用在悬点处的摩擦载荷主要有以下几种:

1)活塞与衬套之间的摩擦力,它的大小与活塞和衬套间的配合及泵径的大小有关,直井中可以忽略。

2)抽油杆与油管之间的摩擦力,直井可以忽略。

3)液柱与油管之间的摩擦力,大小取决于液体流速和液体黏度。

5)液体通过游动阀的摩擦力,大小取决于游动阀的结构、液体流速和液体黏度。

抽油机在上冲程时主要受到1),2),3)项的影响,下冲程时受到1),2),4),5)的影响。

1.5 其他载荷

抽油机悬点载荷还受到振动载荷、沉没压力和井口压力的影响[6]。由于交变载荷中惯性载荷和液柱载荷的交替变化,引起了抽油杆的振动,从而产生了振动载荷。沉没压力会使悬点载荷减轻,井口压力会使悬点载荷增重,两者作用相反,会部分抵消产生的影响,因此在计算中可以忽略不计。

1.6 最大最小载荷计算

1)悬点最大载荷:

(5)

式中:S——冲程,m;n——曲柄转速,r/s。

2)悬点最小载荷:

(6)

式中:R——曲柄回转半径,m;Lu——连杆长度,m。

1.7 建立载荷随动调速机制

载荷随动调速是跟随悬点载荷的变化和悬点位移的主要位置情况进行针对性的变速调整[7]。当载荷在上冲程和下冲程的理论最大最小时,对比实际位置载荷进行井底情况的预处理和判断,判断当前井下采油泵的工作情况和位置,通过速度变换影响固定凡尔和游动凡尔的开合情况,尽最大限度地使泵桶内充满液体,并提前预知碰撞位置,提前降速,进行缓冲。

悬点位移曲线是抽油机运行位置的唯一参考标准,是载荷随动控制的基础,如何正确地采集位移数据,保证数据的真实有效是控制的先决条件。由于载荷随动控制将改变游梁式抽油机四连杆结构的物理运行函数,使得悬点处的加速度发生变形,常规的无线示功仪采集的示功图和位移参数已经不再准确,所以在实际中使用传感器进行悬点位移的测定,并采用一阶滞后滤波算法对位移数据进行滤波处理[8],滤波算法如下:

d=(1-a)dc+adl

(7)

式中:d——本次位移值,m;a——滤波系数,取0~1;dc——本次采集位移值,m;dl——上一次位移值,m。

由于控制精度问题,将通用的144个点的位移数据提升为200个点,在实际载荷和理论载荷达到最大之前进行降速,速度根据载荷大小进行对比控制。抽油机卸载后进行大幅度提速控制,加快下泵桶排空,提升抽汲效率。整个周期的速度控制是按照位移数值进行精确位置对应控制的,控制曲线由载荷曲线周期形态决定,控制点由实际载荷和理论载荷最大最小值决定,利用速度变化的反向加速度改善整个抽汲杆柱的受力情况,降低抽油杆弯曲度,增大有效冲程,提高充满度。

2 载荷随动控制系统集成

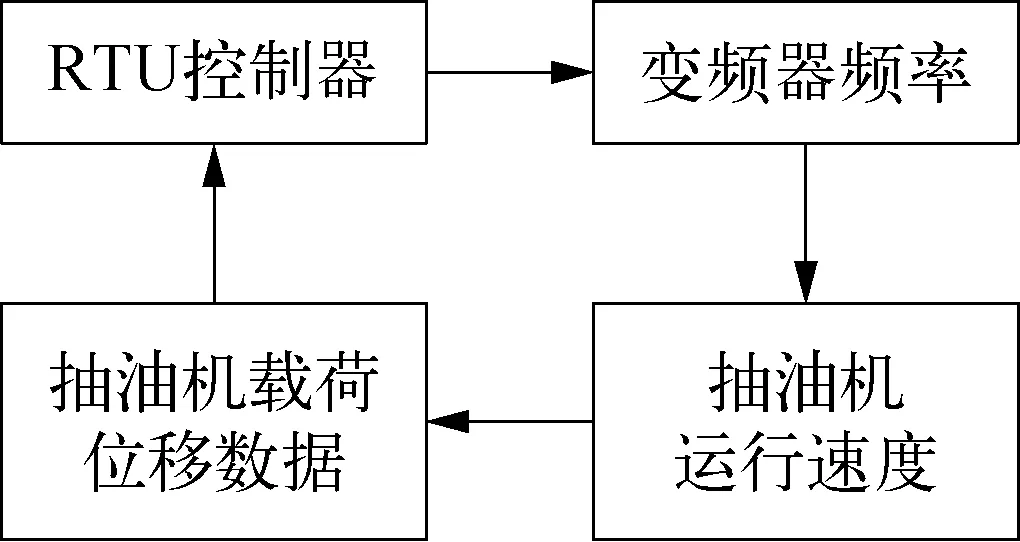

载荷随动控制系统主要由游梁式抽油机、载荷传感器、角位移传感器、变频电机、控制柜组成,载荷传感器和角位移传感器负责采集抽油机的悬点载荷和运行位移,控制系统中的RTU进行载荷随动变速控制程序运算,控制柜内变频器驱动变频电机进行调速,载荷随动控制系统结构如图5所示。

图5 载荷随动控制系统结构示意

3 应用案例

经过现场试运行和系统控制参数调整,最终在某油田第二采油厂进行了现场试用验证。载荷随动变速控制采用类似人工提捞的仿生提液技术[9],有效增大了泵的充满度,提高了泵的排采效率,达到了最初的设计目的。试验表明,载荷随动变速控制尤其适用于泵效较低的井和稠油井。

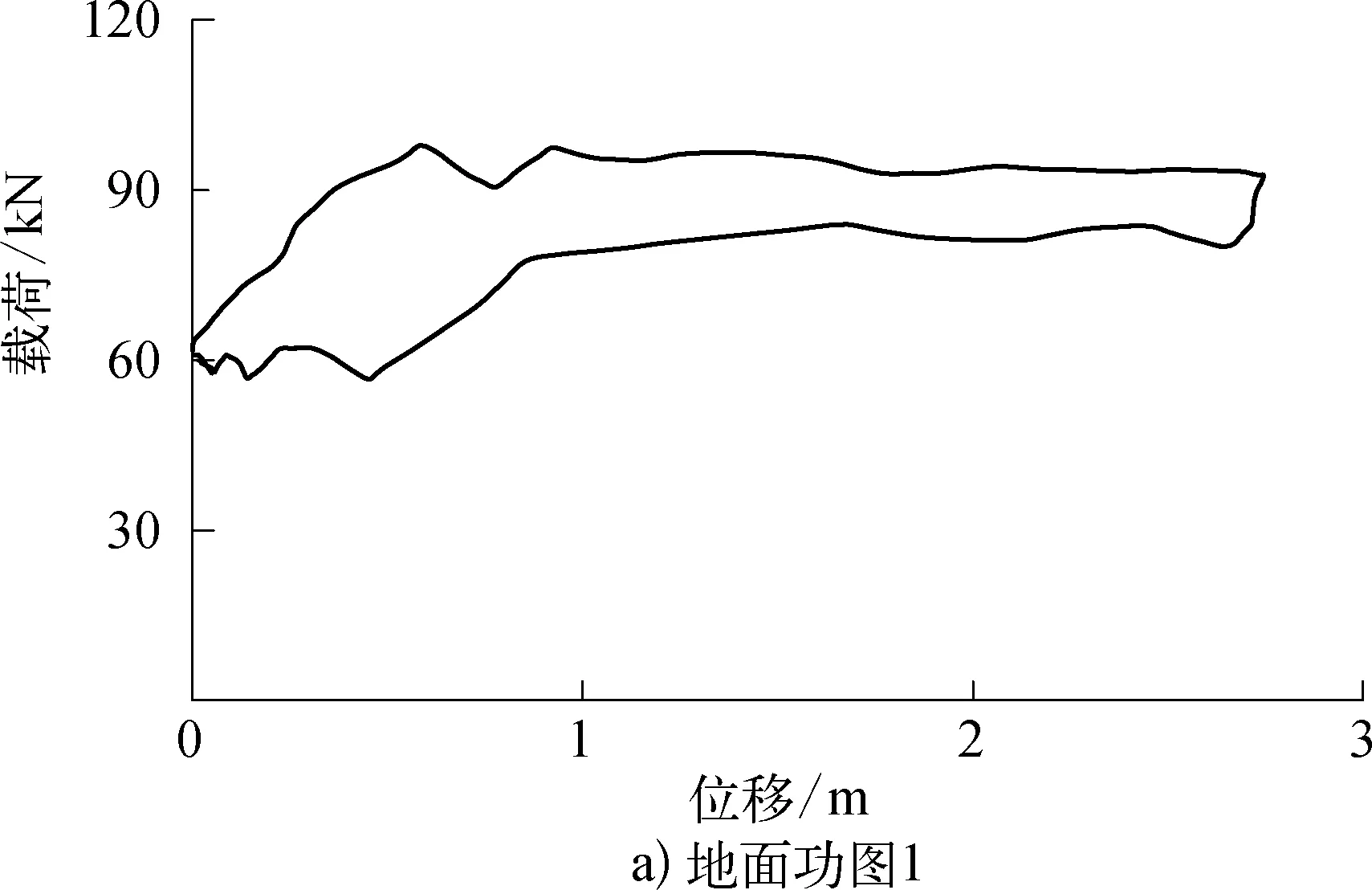

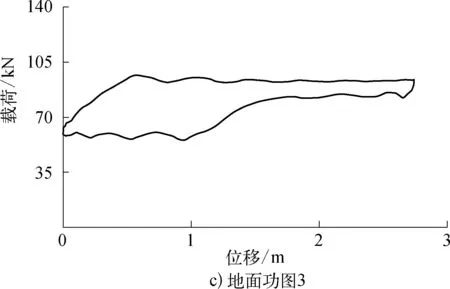

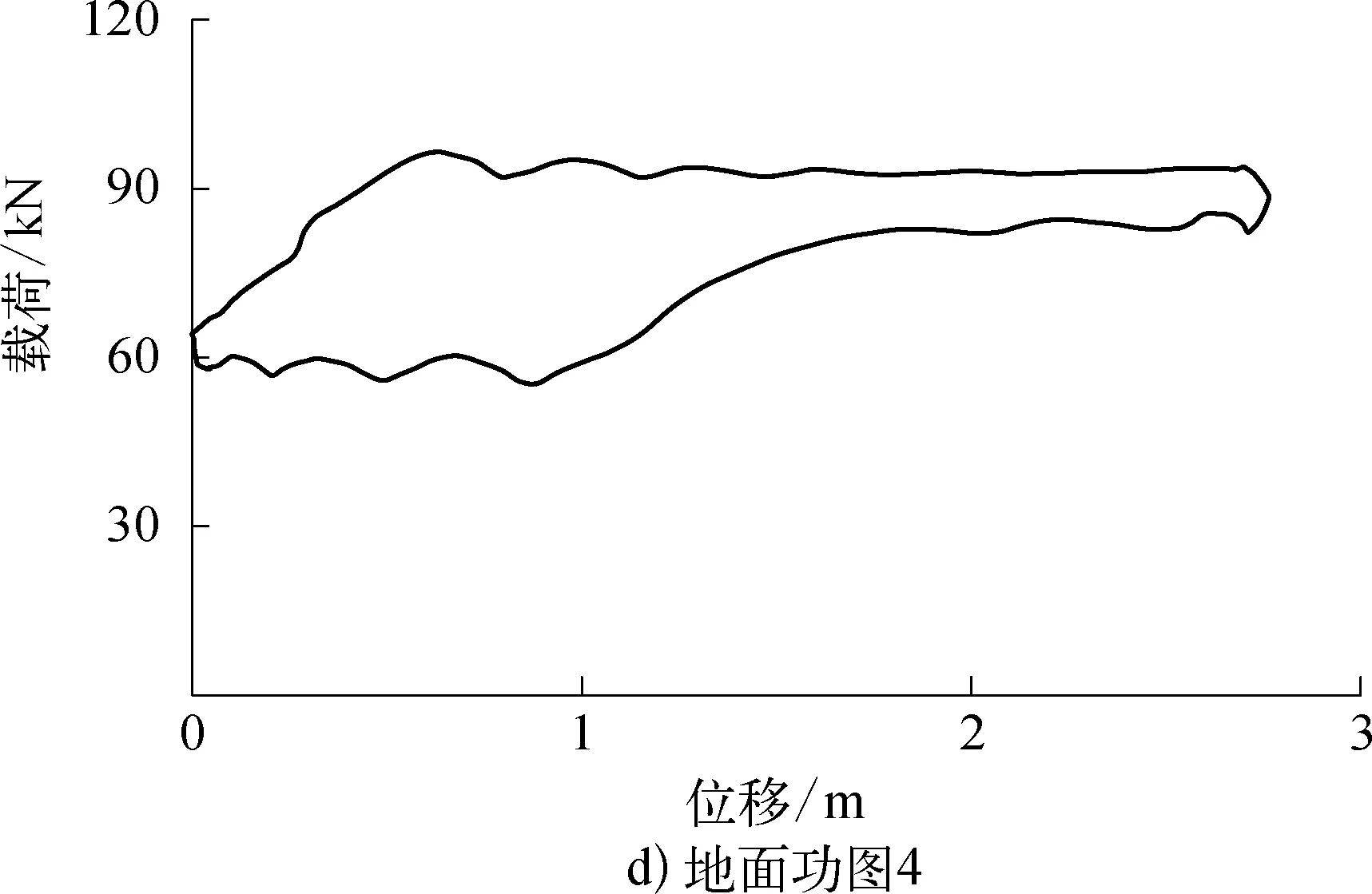

1)有效改善功图形态。载荷随动变速控制有效改善了功图形态,使功图更加饱满,载荷随动变速控制功图如图6所示。

图6 载荷随动变速控制功图对比示意

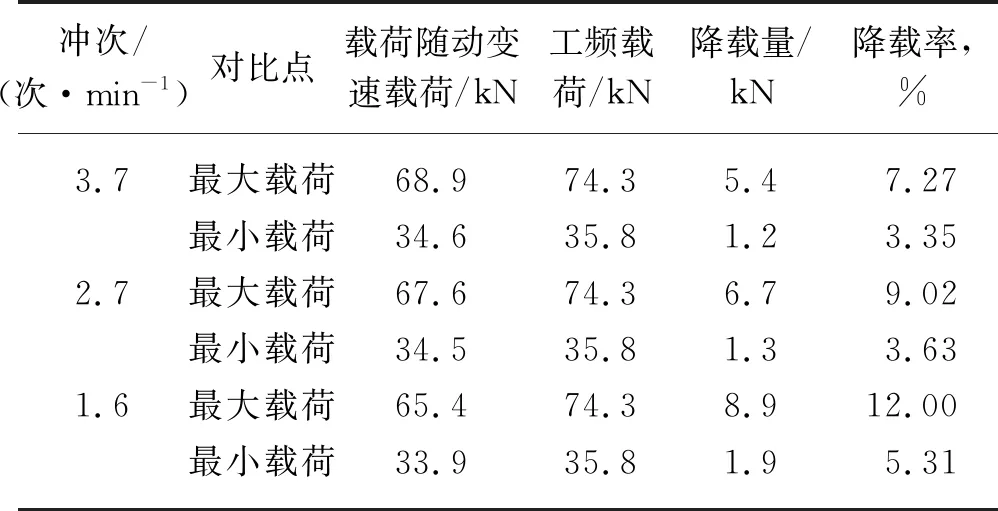

2)有效降低冲击载荷。载荷随动变速控制技术有效降低了抽油机排采过程中的冲击载荷,载荷随动冲击载荷与工频载荷对比见表2所列。

表2 载荷随动冲击载荷与工频载荷对比

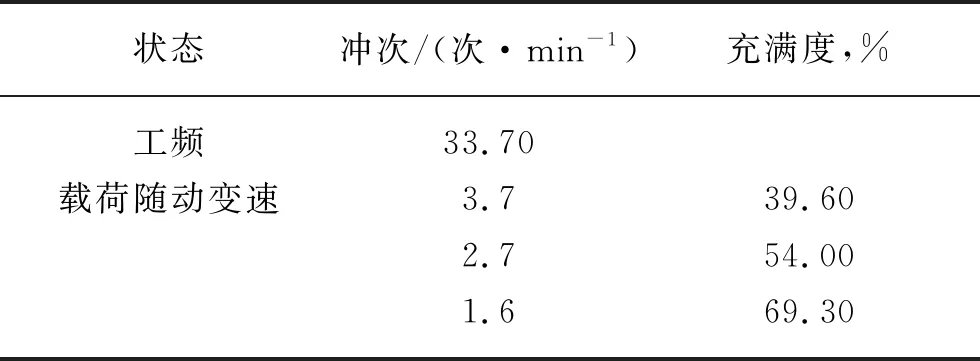

3)有效提高泵效。载荷随动变速控制可智能识别上、下冲程,合理地安排抽油机运行速度,采用类似人工提捞的仿生提液技术,有效增大了泵的充满度,提高了泵效,载荷随动充满度对比见表3所列。

表3 载荷随动充满度工频充满度对比

4 结束语

1)载荷随动变速控制使得整个冲程过程可根据井况进行不定数量的分阶段变速运行,悬点的运动速度始终根据井底情况不断地进行自适应调整,在冲击点来临之前提前进行变速驱动控制,使整个抽采机械体有效避免了最大冲击。

2)经过试验证明,该控制方案更加适用于冲次低、供液不足的井,并对平衡度变化频繁、低产、平均运行电流较大、电流跳动较大的井有明显改善作用。

3)载荷随动变速控制的成功研制,为抽油机精细化控制提出了一个新的方向,它将控制手段应用于抽油机的单周期控制内。该技术是自动化控制方法与采油工艺相结合的成果,充分挖掘了电气控制在采油工艺上的应用,为用户实现智能化和数字化油气田管理,提高劳动生产率、节能降耗有明显的积极作用。