硫磺回收装置中克劳斯反应燃烧的控制方案

2019-07-05王永波陈锦玉李兴侯

王永波,陈锦玉,李兴侯

(中国石油工程建设公司北京设计分公司,北京100085)

克劳斯燃烧炉是硫磺回收装置的核心设备,燃烧炉的进料气多样,控制方案复杂。如何确保燃烧炉充分、平衡、高效率地燃烧以及操作平稳,不但是硫磺回收装置的关键要素,也是尾气环保达标排放的源头所在[1]。

1 工艺介绍

克劳斯燃烧炉控制系统通过合理地选择配风方案,使空气的体积流量与酸性气的体积流量维持合理的配比,实现了硫回收率最大化,从而减少了尾气中硫的排放。

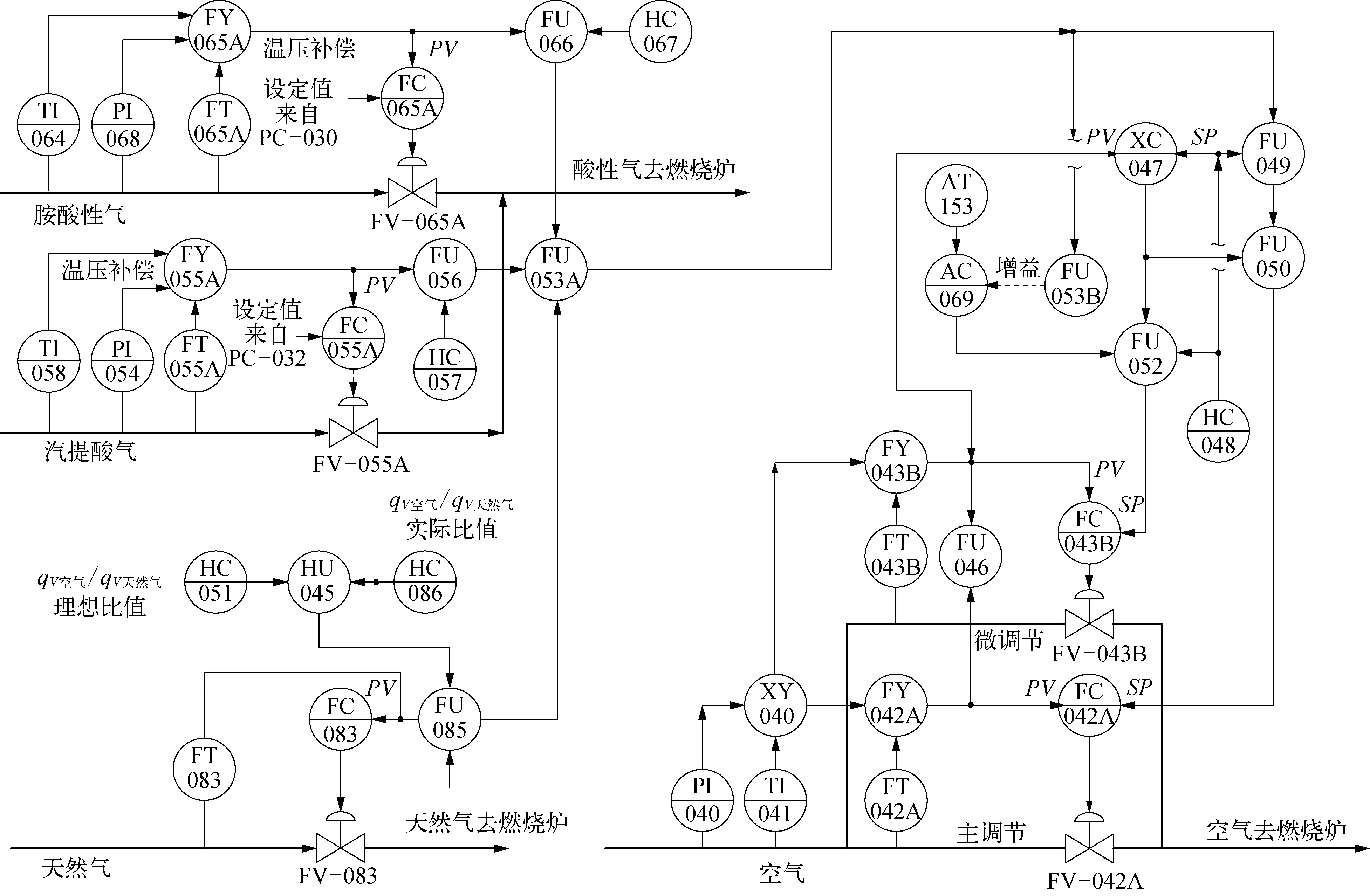

硫磺回收装置的进料酸性气分别来自胺再生装置的胺酸性气和酸性水汽提装置的汽提酸气,通过克劳斯工艺把硫化氢和其他硫化合物转化为高纯硫,克劳斯工艺由热反应阶段、催化反应阶段、选择性氧化反应阶段组成,为了获得尽可能高的回收率,必须将来自最后一个克劳斯反应器的工艺气体中的Vm(H2S)/Vm(SO2)比值控制在特定值。克劳斯燃烧炉控制方案如图1所示。

克劳斯燃烧炉控制可以分为三个部分:

1)热反应阶段。酸性气与一定量的空气混合进入主燃烧炉,用燃料气维持炉膛温度为1 200~1 300 ℃,主要反应式如下[1]:

(1)

(2)

因为进料气中含有烃类,在主燃烧炉中烃与氧首先生成二氧化碳,然后按式(3),式(4)与硫化氢反应生成有机硫和二硫化碳,主要反应式如下:

H2S+CO2→COS+H2O

(3)

H2S+CO2→CS2+H2O

(4)

2)催化反应阶段。燃烧后的高温过程气经废热锅炉、硫冷凝器后,依次进入一、二、三级反应器,在催化剂作用下发生克劳斯反应,反应式如下:

(5)

3)选择性氧化反应阶段。从克劳斯反应器出来的过程气,与一定量的空气混合,进入SUPERCLAUS反应器。在选择性氧化催化剂作用下使过程气中硫化氢直接氧化成硫,反应式如下:

(6)

图1 克劳斯燃烧炉控制方案示意

2 功能描述

2.1 标称风量需求量

如图1所示,主燃烧器的进料包括胺酸性气、汽提酸气和/或天然气,天然气用于开车时燃烧炉的升温,所有进料的体积流量均进行了温度压力补偿。

胺酸性气、汽提酸气、天然气与空气(风量)的比值,由操作员分别在手动控制器HC-067(qV空气/qV胺酸性气的比值),HC-057(qV空气/qV汽提酸气的比值),HC-086(qV空气/qV天然气的实际比值),HC-051(qV空气/qV天然气的理想比值)中设定。将各种进料的体积流量乘以比值,即可计算出进料气体在相应燃烧器(FU-066,FU-056,FU-085)中的单个标称空气需求,单个标称空气汇总形成主燃烧器控制器所需的标称总风量需求(FU-053A)。

主燃烧器的标称主风量需求(FU-049)是由标称总风量需求减去所需的微风量需求(HC-048)确定的。空气负荷分配器(XC-047)进一步对主燃烧器的标称主风量需求进行补偿,作为主燃烧器主风量实际需求(FU-050)的设定值。主燃烧器的主风量由主风流量控制器(FC-042A)控制;主风和微风的体积流量都进行了温度压力补偿。

2.2 实际风量需求

由于进料气与空气的比值在实际操作中可能存在差异,离开最后一个硫冷凝器的尾气成分可能偏离期望值,通过尾气质量控制器(AC-069)可以调整尾气中的实际和理想Vm(H2S)/Vm(SO2)比值间的差异。微调风量实际需求(FU-052)作为微风流量控制器(FC-043B)的设定值,尾气质量控制器改变其输出来调整微调风量需求,达到调整尾气成分中Vm(H2S)/Vm(SO2)比值的目的。当装置运行平稳时,尾气中实际的Vm(H2S)/Vm(SO2)比值与期望值应匹配。

2.3 空气负荷分配器

装置正常运行时,燃烧炉所需的qV微风的实际值应设置为微风流量控制器满量程的50%。原因如下: 如果qV空气/qV进料气的实际比值在相对长的时间内与理论比值不同,将导致微风在量程的上限或下限运行,由于微风流量控制器的有限校正动作(积分饱和),微调控制阀可能会全开或全关。如果出现该情况,空气过量(阀门完全打开)或空气欠量(阀门完全关闭)均会导致装置的硫回收率降低,使下游的尾气处理装置过载。

尾气质量控制器在高负载时比在低负载时能更快地检测到输出的变化,其整定参数的选择取决于工厂负载(进料胺酸性气和汽提酸气的总体积流量),工艺进料气体在硫化回收装置中的停留时间在高负载时比低负载时要短,这意味着尾气质量控制器的死区时间在高负载时比低负载时要短。通过自动调整尾气质量控制器的增益可以优化控制器的输出,在相对较高的工厂负载下,控制器的增益必须设置成相对较高的值。由于停留时间与工厂负载之间的关系是线性的,尾气质量控制器的增益乘以相对的工厂负载,在整个操作区间内就可以实现稳定控制,尾气质量控制器的比例作用非常小。

3 动态响应

以下结合控制系统对负荷变化、组分变化、负荷和组分同时变化的响应,介绍克劳斯燃烧器控制方案。

3.1 负荷变化

空气分别与胺酸性气、汽提酸气、天然气的体积分数比值是基于对应气体计算得出的。如果qV空气/qV进料气的比值正确,随着负载的波动,控制系统的前馈部分将起主导作用。最初,所有控制器都处于设定点,随着图1所示胺酸性气体积流量的增加,控制系统将响应如下:

1)根据新增加的胺酸性气体积流量重新计算标称总风量需求。

2)新的标称总风量需求与原标称总风量需求的比值被转换为相对工厂负荷,通过增加尾气质量控制器的增益,可以补偿死区时间的减少。

3)尾气质量控制器的增益增加,由于该控制器处于设定点,其输出保持不变。

4)从新的标称总风量需求中减去微风量需求,从而产生主风流量控制器新的设定点。空气负荷分配控制器不需要调整,因为该控制器仍处于设定点。

5)主风流量控制器接收更高的设定值并打开控制阀,直到主风体积流量等于新的设定值。

6)由于qV空气/qV胺酸性气的比值是正确的,因此尾气质量控制器不需要动作。

7)当微风量保持在期望值时,空气负载分配控制器不需要动作。

3.2 组分变化

在胺酸性气、汽提酸气、天然气的组分出现波动的情况下,克劳斯燃烧器控制器的反馈部分和空气负荷分配器会响应。最初所有控制器都处于设定点,假设胺酸性气中的Vm(H2S)增加,由于组分变化,qV空气/qV胺酸性气的比值将不正确,导致前馈部分供应的空气不足,从而尾气中Vm(H2S)/Vm(SO2)比值过高,尾气质量控制器检测到异常,响应如下:

1)通过增加尾气质量控制器的输出,微风流量控制器获得更高的设定点。

2)微风流量控制器增加其输出,直到微风量达到新的设定点。

3)因为微风量偏离了期望值,空气负载分配控制器逐渐减小其输出量,通过减少微风量并增加相同量到主风量控制器中。

4)微风量逐渐返回到正常值,即满量程的50%时,同时主风流量控制器达到新的设定点。

3.3 负荷和组分同时变化

在负载波动和成分变化同时存在的情况下,前馈部分、反馈部分、空气负载分配控制都将采取行动。最初所有控制器都处于设定点,随着qV胺酸性气的增加以及胺酸性气中的Vm(H2S)的增加,克劳斯燃烧器控制系统将响应如下:

1)根据新增加的胺酸性气体积流量重新计算标称总风量需求。

2)新的标称总风量需求与原标称总风量需求的比值被转换为相对工厂负荷,增加了尾气质量控制器的增益,从而补偿死区时间的减少。

3)最初尾气质量控制器处于设定点,即使它的增益增加,但其输出仍保持不变。

4)从新的标称总风量需求中减去微风量需求,从而产生主风流量控制器的新设定点。由于该控制器仍处于设定点,因此无需通过空气负载分配控制器进行调整。

5)主风流量控制器接收更高的设定值并打开控制阀,直到主风体积流量达到新的设定值。

6)由于组分发生变化,qV空气/qV胺酸性气的比值不正确,因此前馈提供了错误的qV空气值,导致尾气中的Vm(H2S)/Vm(SO2)比值过高。在死区时间结束后,尾气质量控制器会发现尾气中Vm(H2S)/Vm(SO2)比值的变化。

7)尾气质量控制器开始增加输出,直到测量的Vm(H2S)/Vm(SO2)比值再次等于设定点,由于负荷增加而增加的增益,将导致微风控制器的设定点更高。

8)微风流量控制器增加输出,直到微风量达到新的设定点。

9)当微风量偏离期望值时,空气负载分配控制器逐渐减小其输出,并增加相同的风量到主风流量控制器。

10)逐渐将微风量返回到微风流量控制器量程的50%,同时主风流量控制器达到了新的设定点。

4 结束语

燃烧控制对硫回收的影响很大,它不仅涉及硫回收率,也涉及环保工程。理解燃烧的机理,并施以行之有效的控制,对控制燃烧具有重要意义[2]。

通过前馈、反馈及串级等控制原理,该控制方案满足了不同工况下参与燃烧反应的胺酸性气、汽提酸气以及燃料气的合理配风,整套系统对进料的各种变化响应迅速、自动运行,减少了操作人员的干预,产品回收率和尾气排放均达到了设计要求,投用后效果良好。

该系统还可以做进一步改进,通过在胺酸性气和汽提酸气进料管线上加装H2S分析仪,可以对进料的成分做出检测,控制器可以提前反应,减少尾气分析仪的延时,有助于提高硫的回收率。