富氢气流量的测量与纯氢流量的计算

2019-07-05孙尚峰李剑李金强孙广军纪波峰纪纲

孙尚峰,李剑,李金强,孙广军,纪波峰,纪纲

(1. 营创三征(营口)精细化工有限公司,辽宁营口115003; 2. 中国石油抚顺石化公司石油二厂机动工程部,辽宁抚顺113004; 3. 上海同欣自动化仪表有限公司,上海200070)

某化工厂从附近的氯碱厂输入纯度为98%的氢气,用于生产氢体积分数φH2为70%~90%的富氢气体,再经1根内径为468 mm的管道返送回氯碱厂,混合气中的水蒸气达到饱和状态,通过热导式氢分析仪测量混合气中的氢体积分数,测量范围为50%~100%。该分析仪测量出的是干气体中的氢体积分数,而工艺要求测量的是湿气体干部分流量,并与氢体积分数一起计算纯氢的体积流量,因此文中所述是一个变组分气体的湿气体干部分流量测量问题。

1 测量方案的确定

1.1 涡街流量计方法

1)该方法信号处理较为简单。涡街流量计是一种体积流量计,即输出信号仅与流过旋涡发生体处的流体平均流速成正比,而与物料的密度、黏度等无关。如果能用涡街流量计测量某种气体的体积流量,则信号经下面的处理后,就可得到纯氢体积流量。

a)将湿气体中的水汽量扣除。

b)将湿气体的干部分流量换算为标准状态流量。

c)将测量到的干气体中氢体积分数值与湿气体的干部分体积流量相乘,即得到纯氢的体积流量。

由于测量对象具有管径大、流速低、静压低、流体密度小的特点,用涡街流量计测量是否可行,须经分析和具体验算才可确定。

2)已知条件。该测量对象与最低可测流速有关的参数包括: 管道内径D20=468 mm,最高压力为70 kPa,常用压力为40 kPa,最低压力为 20 kPa,干部分最大体积流量为1×104m3/h,干部分常用体积流量为7×103m3/h,最小体积流量为2.8×103m3/h,介质温度为21.0~63.5 ℃(常用50 ℃),常用工况流体密度ρ1=0.413 8 kg/m3。由于工况条件下的流体密度小于0.5 kg/m3,使用涡街流量计测量将受到流体密度的限制,因此根据上述数据计算得到常用工况条件下最小体积流量对应的流速为3.57 m/s。

3)最低可测流速验算[1-2]。横河公司提供了大口径DY型涡街流量计最低可测流速公式:

(1)

式中:v——最低可测流速,m/s;ρ——流体密度,kg/m3。

将ρ=0.413 8 kg/m3代入式(1)得到最低可测流速为8.73 m/s,显然比最小体积流量对应的最低流速大得多。

4)缩小管径的可行性。缩径前后的管径与缩径流速的关系可用式(2)计算:

(2)

式中:D2——缩小后的管径,mm;D1——缩小前的管径,mm;v2——缩小后的流速,m/s;v1——缩小前的流速,m/s。

将D1=468 mm,v1=3.57 m/s,v2=8.73 m/s代入式(2),得D2=299.3 mm,即要选DN300涡街流量计才能将最小可测流量覆盖,如果混合气中的氢体积分数高于常用值或流体压力低于常用值,流体密度减小时将导致最小流量无法测量;而且管道流通截面积缩径后只有缩径前的41%,缩径导致流速增高,最大流量时的流速高达31 m/s,远高于规程规定的安全流速[3]。因此,涡街流量计不适用富氢气体积流量的测量。

1.2 科氏力质量流量计方法

用科氏力质量流量计直接测量变组分气体的质量流量,是个既省力又准确的方案,但要求被测气体静压在100 kPa以上,以便测量管内气体达到必要的流速。但在该案例中,静压最低时仅 20 kPa,而且流速较高,也不符合安全流速的规定。

1.3 孔板流量计方法

只要雷诺数大于5×103,采用该方法就能保证测量的精确度,不受下限流速的约束。但对于组分变化的气体,在温度、压力不变的情况下,其密度会随组分的变化而变化,从而产生误差,为此必须针对组分变化对测量的影响进行补偿。

2 孔板流量计方法的实施

2.1 孔板流量计基本公式:

孔板流量计的基本公式如式(3)所示[4-6]:

(3)

式中:qm——质量流量,kg/s;C——流出系数;β——直径比,β=d/D;ε1——节流件正端取压口平面上的可膨胀性系数;d——工作条件下节流件的开孔直径,m;D——管道内径,m;Δp——差压,Pa;ρ1——节流件正端取压口平面上的流体密度,kg/m3。

当流量用体积流量表示时,式(3)转换为式(4):

(4)

式中:qV——体积流量,m3/s。

2.2 混合气密度计算公式

1)标准状态下湿气体干部分的密度ρgn用式(5)计算[7-8]:

(5)

式中:φi——干部分各组分的体积分数,%;ρgni——干部分各组分的密度,kg/m3。

由于氢体积分数较大,该案例中只测量湿气体干部分中的氢体积分数,即认为除氢之外的几种其他气体的体积分数恒定不变,则式(5)简化成式(6):

ρgn=φH2ρH2+(1-φH2)ρNn

(6)

式中:φH2——氢体积分数,%;ρH2——标准状态下的氢气密度,kg/m3;ρNn——标准状态下氢之外其他气体的平均密度,kg/m3。

2)工作状态下湿气体干部分密度ρg的计算如式(7)所示[7-8]:

(7)

式中:p1——工作状态下差压装置正端取压口绝对压力,Pa;φ1——湿气体相对湿度,取φ1=100%;ps1max——工作状态下饱和水蒸气的分压,Pa;pn——标准状态下气体绝对压力,Pa;Tn,Tf——标准状态和工作状态下气体的热力学温度,K;Zn,Zf——标准状态和工作状态下气体的压缩系数,取Zn=Zf=1。其中ps1max由表1查得。

表1 饱和水蒸气的压力ps1max和密度ρs1max[9]

3)工作状态下湿气体密度ρ1的计算如式(8)所示:

(8)

式中:ρs1——工作状态下水蒸气的密度,kg/m3。

工作状态下饱和水蒸气密度如式(9)所示:

ρs1max=f(Tf)

(9)

2.3 工作状态下混合气干部分体积流量的计算

(10)

式中:qV1——工作状态下混合气干部分体积流量,m3/h;qVn——标准状态下混合气干部分体积流量,通常由测量任务书给出,包括刻度最大流量qV n max,常用流量qV n com和最小流量qV n min,m3/h。

2.4 差压装置的计算

求得qV1和ρ1后,可按GB/T 2624—2006设计计算差压装置。

3 温度压力及ε1的补偿

3.1 温度压力补偿氢体积分数的补偿公式

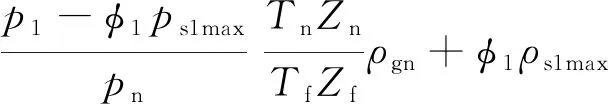

气体温度、压力偏离设计值时,氢体积分数也会偏离设计值,此时湿气体干部分流量可用式(11)进行补偿[10]:

(11)

式中: 带“′”的物理量为实际使用工况条件下的参数,不带“′”的物理量为设计工况所对应的参数,在差压装置计算书中可以获得。

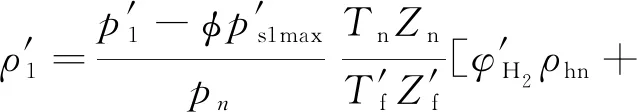

式(9)中,由于工况变化,ρ1已经从式(8)所表示的值变成式(12)所表示的值:

(12)

(13)

(14)

式中:ρhn=0.083 8 kg/m3,ρNn被看做常数。

因此,将式(14)代入式(11)就可得到完整的补偿公式:

(15)

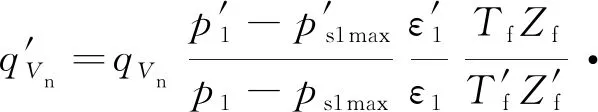

3.2 流量示值的可膨胀性系数补偿

为了提高湿气体干部分流量测量的精确度,必须进行气体可膨胀性系数(expansibility)的补偿,并按GB/T 2624—2006中的公式C=f(β,ReD)进行雷诺数补偿,具体操作方法详见参考文献[10-11]。

3.3 补偿公式的实现

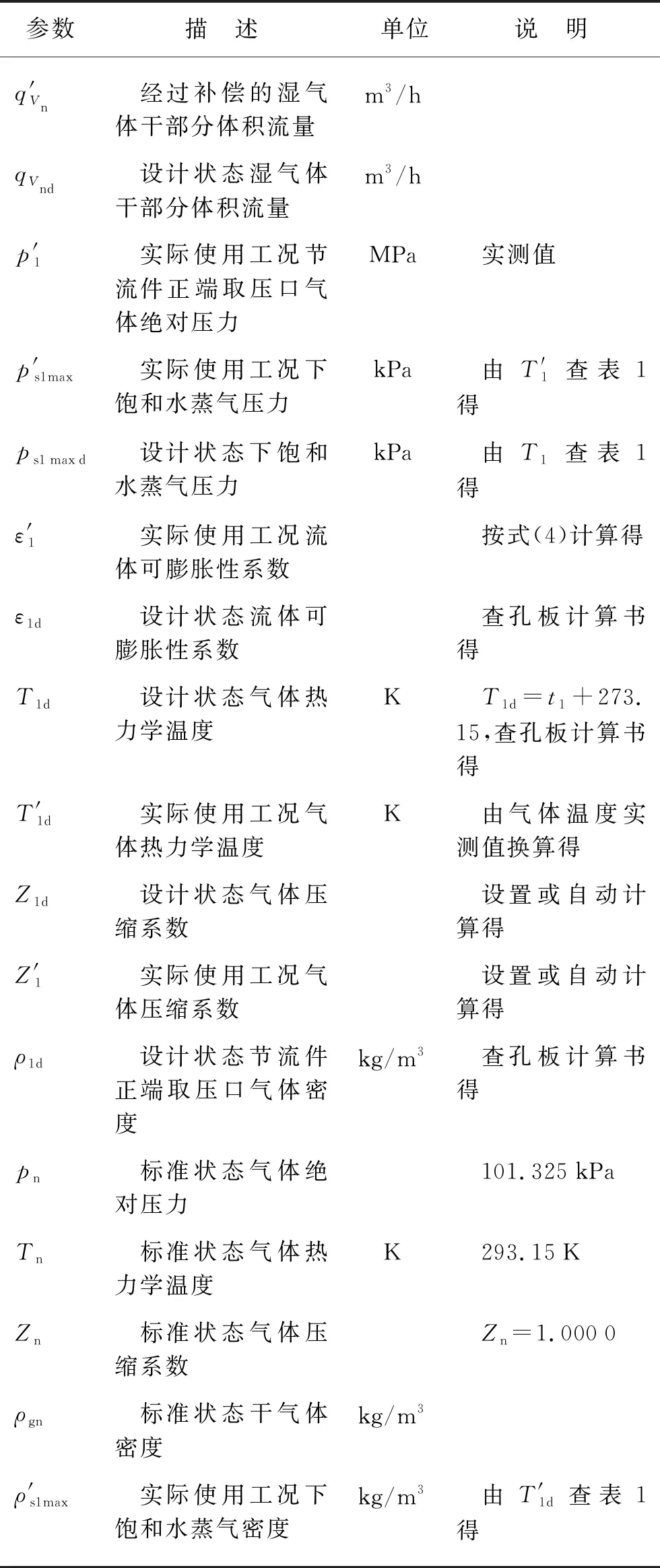

式(15)中有一半的物理量是已知的,只需按仪表说明书的要求填入菜单,其余的则是测量值或计算值,具体见表2所列。

表2 补偿公式的物理量信息

3.4 结构上的处理

由于混合气中的水蒸气体积分数总是达到饱和程度,为防止冷凝水在孔板前、三阀组内、差压变送器高低压室内的聚积对测量的精确度产生影响,该项目仪表采用偏心孔板,并将差压变送器布置在水平管道上方,而且弃用针形阀三阀组,改用不锈钢球阀,从而杜绝了积水。

为便于清理差压信号导压管内可能生成的污物,差压装置采用径距取压方法。

4 纯氢流量的计算

孔板流量计经密度补偿测得的湿气体干部分体积流量,换算为标准状态下的体积流量后,乘上干气体中的氢体积分数,就得到纯氢的体积流量。

5 结束语

1)文中计算是变组分气体流量测量问题,组分的变化源自混合气中氢体积分数的变化和气体温度变化引起的水汽体积分数的变化。介质温度冬季最低达21 ℃,夏季最高达63.5 ℃,水汽体积分数相差9倍之多,因此混合气密度变化很大。

2)该案例中采用热导式氢分析仪测量气体干部分的氢体积分数,并根据气体中饱和水蒸气压力与饱和水蒸气密度表,扣除水汽体积分数,计算得到纯氢体积流量。

3)该案例中采用流量演算器实现各项计算,由于使用的是汇编语言,所以杜绝了病毒的侵扰,运行安全可靠。

4)该案例中的系统在东北某化工企业投运6 a以来,运行可靠,未发生过故障。测量结果与产品产量一起计算得到的氢单耗不受季节影响,因此作为贸易交接手段得到了双方认可,从而解决了经营管理中的难题。