基于SMPT-1000与PCS7的多容器控制系统设计

2019-07-05李海霞杜青青

李海霞,杜青青

(兰州石化职业技术学院,甘肃兰州730060)

化学反应器是化工装置的重要设备之一,以工业反应器中进行的反应过程为研究对象,研究反应器传递过程对化学反应的影响以及反应器动态特性和反应器参数的敏感性,以实现工业反应器的可靠设计和操作控制。反应器的反应状态将直接影响到后序的工艺操作,并很大程度上决定了产品的质量。因此,反应器的控制优化具有重要的实际意义[1-2]。另外,多种物料在进入反应器前,需要先在混合罐中充分混合,反应器出料需进入闪蒸罐进行闪蒸处理,并且回收一部分物料。为此,本文以反应器为主,结合混合罐、闪蒸罐的工艺要求,通过分析对象特性,依据连续过程控制的实施过程[3-4],设计了1套多容器控制系统。该系统选用PCS7[5]进行控制方案的实施,控制效果满足了工艺要求。

1 工艺流程分析

正常工况下的工艺过程: 原料A与B分别进入混合罐V101内,混合物料经预热器E101升温后,进入放热反应器R101进行反应,反应所需的催化剂从反应器顶部加入。在反应过程中,反应放热强烈,因此反应器R101采用夹套式水冷却。反应转化率与反应温度、停留时间、反应物料质量分数及混合配比有关。在反应器顶部设1路抑制剂,当反应压力过高危及安全时,通入抑制剂F,使催化剂迅速中毒失活,从而中止反应。冷却水吸收反应器的放热量形成热水,热水通往E101预热器,对进料进行预热的同时,回收一部分热量,多余的热水通往公用工程。为了回收原料A,在反应器下游设置了闪蒸罐V102,将混合生成物中过量的原料A分离、提纯,以备循环使用。闪蒸罐V102底部的混合生成物经输送泵加压,送到下游分离工序,进行提纯、精制,以分离出产品。工艺过程如图1所示。

图1 放热反应的工艺过程示意

2 控制方案

该反应釜中反应为放热反应,反应的温度平稳控制至关重要,在满足安全、稳定、绿色生产的基础上,须充分满足能耗、经济效益等质量指标的要求。

2.1 混合罐进料比值控制

混合罐需克服进料流量的扰动,同时控制qm(A),qm(B),qm(催化剂)约符合9∶3∶1的比值要求,以保证反应产物的质量。为了维持混合罐液位的稳定,使混合罐的出口流量和进料流量保持一定的平衡关系,以混合罐的出口流量乘以比值系数K1和K2分别作为A和B物料的进料流量的给定值。混合罐进料qm(A)单闭环比值控制系统如图2所示;进料qm(B)单闭环比值控制系统与A类似,比值为K2。

2.2 反应器进料比值控制

混合罐内达到一定的液位时,混合物料进入反应器,同时打开催化剂管线阀门,催化剂与混合原料按一定配比由反应器顶部加入,此时原料A和B在反应器里进行化学反应。由此设计qm(A,B混合物料量)-qm(催化剂)比值控制系统,反应器进料比值控制系统结构如图3所示。

图2 qm(A)单闭环比值控制系数示意

图3 反应器进料比值控制系统示意

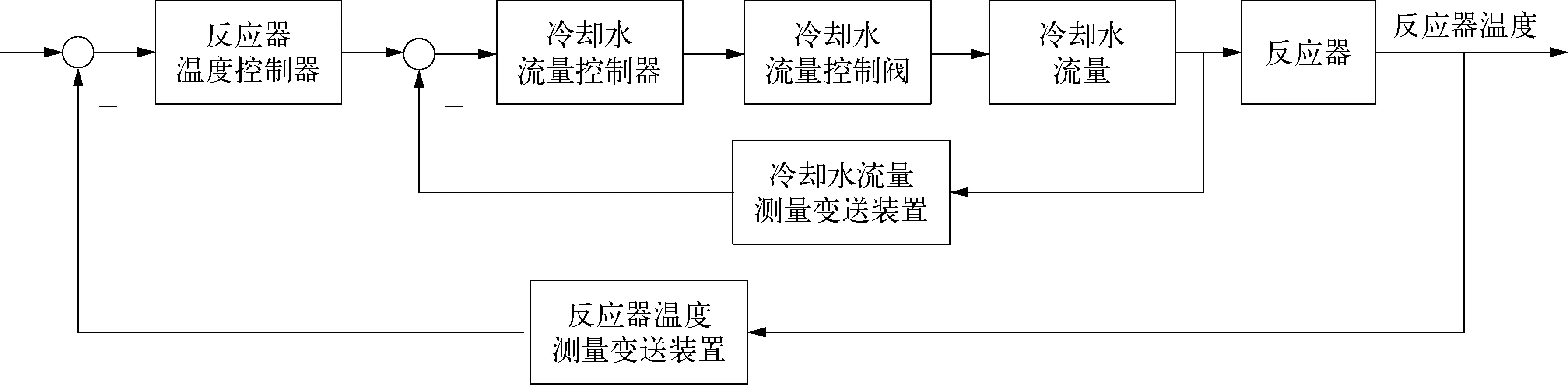

2.3 反应器温度-冷却水流量串级控制

反应加入了催化剂,会出现强放热,使反应器内温度上升。通入冷水控制加热速率,但加热速率过慢会使反应停留在低温区,此时副反应加强,影响了主产物的产率;但加热速率过快会使反应器温度迅速升高,因此通过调节循环冷却水控制反应温度。串级控制系统副回路能减少对象时间常数,使系统响应速度加快,与单回路控制相比串级控制抗干扰能力更强,故采用温度-流量串级控制系统。反应器温度-冷却水流量串级控制如图4所示。

图4 反应器温度-冷却水流量串级控制示意

2.4 反应器液位单回路控制

反应器液位单回路控制如图5所示,当反应器达到一定液位时,反应生成液进入闪蒸罐进行闪蒸,因此要对反应器液位进行控制。

图5 反应器液位单回路控制示意

控制过程中还要注意反应器的液位不能超过上限或低于下限,否则会损坏反应器。以混合罐出口流量作为操纵变量,构成液位单回路控制系统。

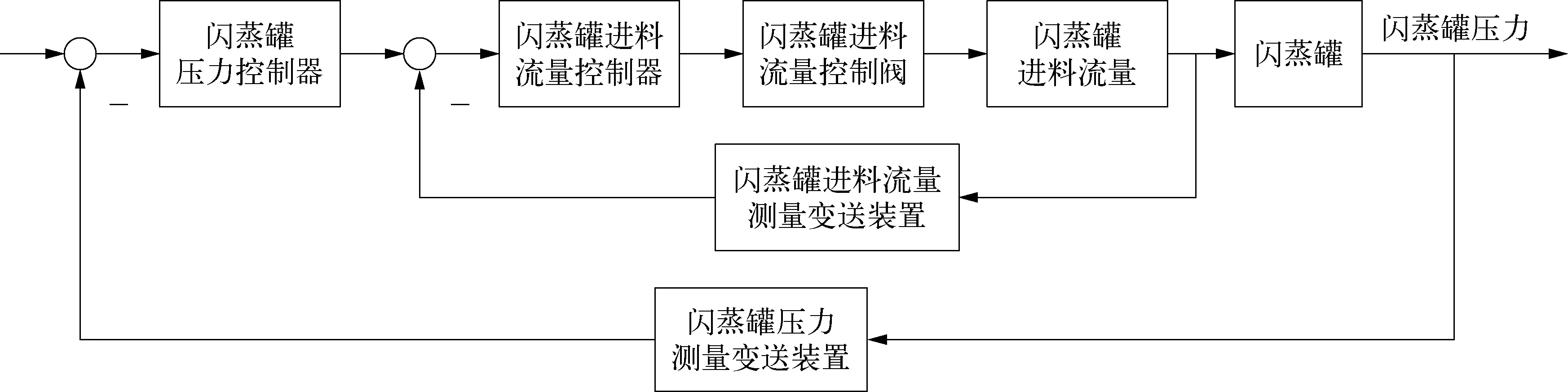

2.5 闪蒸罐压力-进料流量串级控制

压力过高或过低,对金属导管和负荷设备都不利。压力过高,可能导致管路、设备的损坏或爆裂;压力过低,不可能达到所需的反应转化率。用重复利用的物料A的质量流量去控制闪蒸罐的压力,操纵变量是闪蒸罐物料A出口调节阀的质量流量。为避免罐内压力干扰导致的突变,引入了串级控制。闪蒸罐进料流量波动会影响罐内温度,进而影响压力。因此,选择进料流量为副变量,形成压力-流量串级控制。闪蒸罐压力-进料流量串级控制如图6所示。

图6 闪蒸罐压力-进料流量串级控制示意

2.6 出口产品D流量单回路控制

闪蒸罐出口产品D的质量在一定程度上影响着闪蒸罐压力的稳定,因此需要控制其出口质量流量稳定。以闪蒸罐出口产品qm(D)作为操纵变量,构成闪蒸罐出口产品qm(D)单回路控制系统,出口产品qm(D)单回路控制如图7所示。

图7 出口产品qm(D)单回路控制示意

3 控制系统实现

3.1 过程控制实训系统

过程控制实训系统SMPT-1000将实际生产中的各种被控对象用动态仿真技术呈现在实验设备上,该系统由设备操作台、过程模型软件和数字化仪表构成,通过数字通信实现了半实物模拟实验。连续生产过程中,使用混合罐、反应器、闪蒸罐和检测变送装置,可对流量、温度、液位、压力等进行测量。

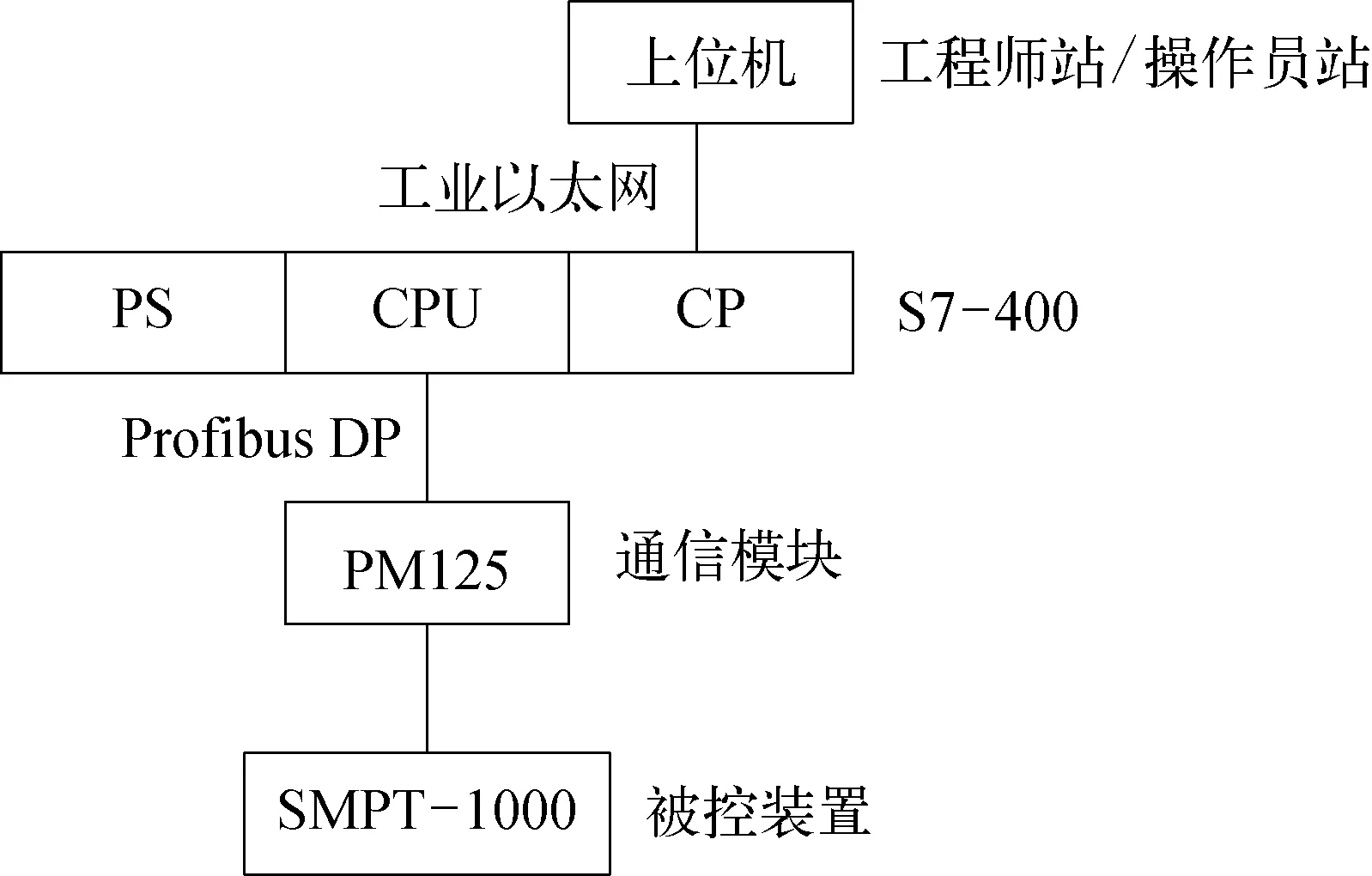

3.2 控制系统硬件配置

控制器选择SIMATIC S7-400系列PLC,CPU型号为412-5,内置Profibus接口,用于连接分布式I/O[6-7]。电源选择PS407直流10 A,通信网口选择CP443-1。上位机通过工业以太网连接到S7-400的CP443-1模块,CPU通过Profibus DP连接到SMPT-1000的PM125通信模块上。由上位机,S7-400,SMPT-1000组成的控制系统结构如图8所示。

图8 控制系统硬件结构示意

3.3 控制系统组态

控制方案所使用的软件是PCS7 V8.0 SP1版本,组态采用单工作站系统,即工程师站ES和操作员站OS在同一台上位机上。在完成AS和OS编译和下载后,打开NetPro视图,建立OS站和AS站的连接。在工厂视图中进行连续功能图CFC的设计、顺序功能图SFC的编写与调试。控制系统网络结构如图9所示。

图9 控制系统网络结构

3.4 控制系统实施效果

采用多容器控制系统后,使qm(D)达到了78%。反应器R101温度控制在95 ℃±1 ℃,超调量小,动态性能优良;反应器R101液位控制在50%±2%,调节时间短。闪蒸罐V102压力控制在 50 kPa±2 kPa,调节时间小于300 s。混合生成物质量流量控制在7.5 kg/s±0.1 kg/s,调节时间小于100 s,流量波动在±0.5 kg/s。

4 结束语

以SMPT-1000多容器为研究对象,在充分分析工艺特性的基础上,进行基础过程控制系统的设计。利用PCS7,完成了系统设计,实现了产物D的质量分数控制,各项指标均达到技术要求。实施结果表明: 该方案设计合理,控制效果较好。