提高湖南某钨矿选矿生产指标的试验研究*

2019-07-05张发明张新海

刘 进, 张发明, 张 辉, 张新海

(1.广东省资源综合利用研究所, 广东 广州 510650; 2.广州粤有研矿物资源科技有限公司, 广东 广州 510650;3.稀有金属分离与综合利用国家重点实验室, 广东 广州 510650;4.广东省矿产资源开发和综合利用重点实验室,广东 广州 510650)

1 引言

德湖南某钨矿中的钨主要以白钨矿形式存在,原矿含WO30.35%~0.39%,生产采用白钨常温粗选-钨粗精矿常温精选的选矿工艺流程。自2018年年初以来,生产WO3回收率低(70%±),为查明该原因,对该矿进行了提高白钨矿回收率的小型试验,并选定了适宜的浮选工艺条件。对含WO30.362%的原矿,小型闭路试验获得了WO3品位69.10%、WO3回收率84.04%的钨精矿。新工艺运用到现场之后,钨精矿WO3品位由试验前的63.25%提高到68.86%,回收率由试验前的70.21%提高到81.56%,达到了提高钨回收率的目的。

2 矿石性质分析

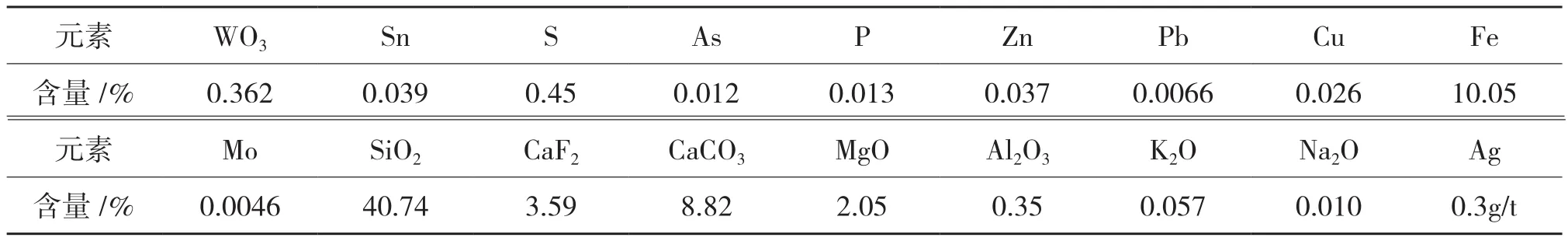

该矿石中仅白钨矿具有回收价值,其它有价矿物辉钼矿、辉铋矿、自然铋、方铅矿、闪锌矿等含量均极微,无综合回收价值[1-2]。主要脉石矿物为钙铁榴石—钙铝榴石,占矿物总量60%以上,其它脉石矿物有石英、方解石、透辉石、透闪石、绿帘石、绿泥石、萤石等。本矿石中白钨矿嵌布粒度相对较粗,主要集中在0.04~1.28mm粒级,该粒级范围的白钨矿占95%以上,属于中~细粒均匀嵌布矿石;当原矿磨矿细度-0.074mm占65.50%时,白钨矿解离度达98%以上。矿石中钨主要以白钨矿矿物形式存在,白钨矿中的钨占总钨的95.54%,赋存于硫化矿物中的钨占总钨0.84%,在-0.043mm粒度仍包含于脉石矿物中的钨占总钨的2.73%左右。原矿多元素分析结果见表1,钨物相分析结果见表2。

表1 原矿多元素分析结果

表2 原矿钨物相分析结果

3 现有选矿工艺流程及问题

该白钨矿选厂工艺流程采用白钨常温粗选-钨粗精矿加温精选[3-4],选厂工艺流程见图1。

图1 工业调试前现场工艺流程

为了提高选厂的白钨矿回收率,对选厂进行有针对性的流程考查,研究发现现场生产中主要存在:(1)药剂制度不合理,药剂用量明显高于往年;(2)钨回收率大幅度降低,尾矿中易选粒级的白钨矿损失严重,精选尾矿中WO3品位由1%~3%增加至15%~20%等问题。针对现场生产存在的上述问题,分别对钨粗选和精选作业的药剂制度进行实验室优化,达到提高白钨矿选矿回收率的目的。

4 选矿试验研究及结果讨论

4.1 钨粗选碳酸钠用量试验

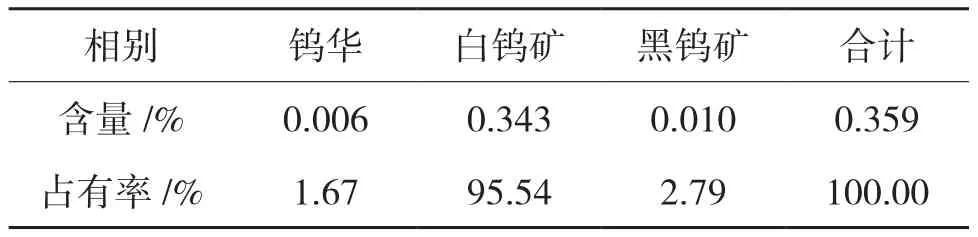

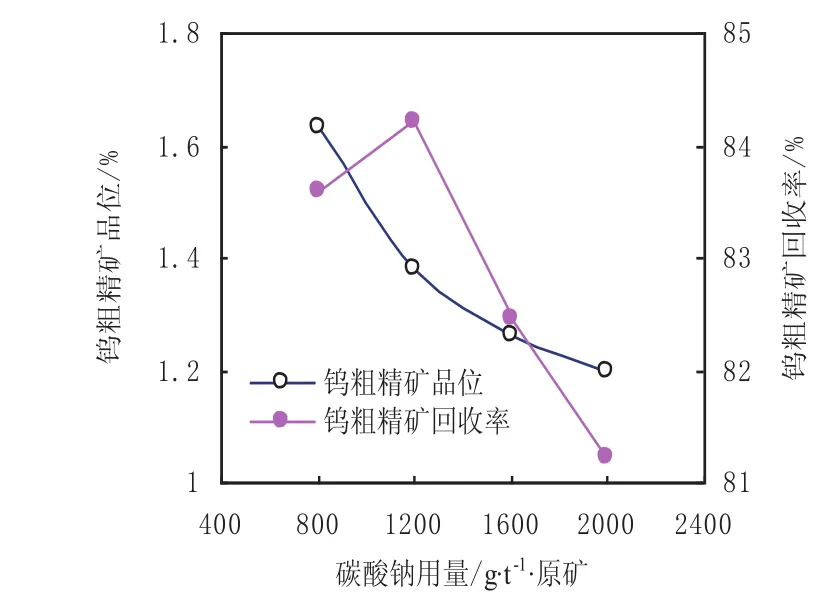

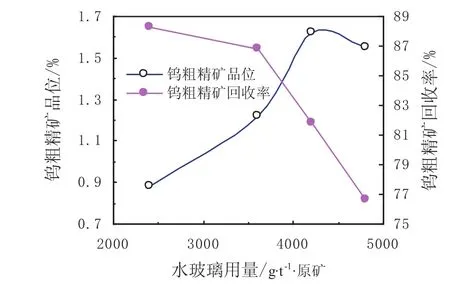

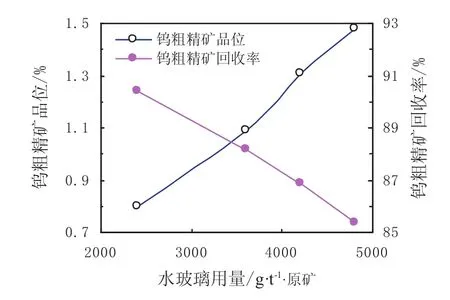

为提高生产指标,现场时常调整碳酸钠用量(1200~1500g/t·原矿),为考察碳酸钠用量对生产指标的影响,在高水玻璃用量(3500g/t·原矿)、低捕收剂用量(200+100) g/t·原矿和低水玻璃用量(2400g/t·原矿)、高捕收剂用量(280+140)g/t·原矿两种条件下,分别进行了碳酸钠用量条件试验,试验结果见图2和图3。

图2 高水玻璃用量下的碳酸钠用量试验结果

图3 低水玻璃用量下的碳酸钠用量试验结果

由图2、图3可知,两种水玻璃用量条件下碳酸钠最佳用量均为1200g/t·原矿,再增加碳酸钠用量,试验指标略有降低。生产中稳定碳酸钠用量1200g/t·原矿左右,不必频繁调整碳酸钠用量。

4.2 钨粗选轻拉轻压和重拉重压对比试验

药剂用量明显高于往年,其原因除了矿石性质变化,同时增加捕收剂用量和水玻璃用量也是一个重要因素[5-6]。为考查钨浮选轻拉轻压和重拉重压两种药剂制度下指标的变化,在相同的磨矿细度、固定碳酸钠用量,分别进行了不同捕收剂用量(200+100、280+140、360+180)g/t·原矿下水玻璃的用量对比试验,试验结果分别见图4和图5和图6。

图4 水玻璃用量试验结果1

图5 水玻璃用量试验结果2

图6 水玻璃用量试验结果3

由图4、图5、图6可知,捕收剂用量分别为(200+100)g/t·原矿、(280+140)g/t·原矿和(360+180)g/t·原矿时,通过调整水玻璃用量,均可获得精矿WO3回收率88%以上。生产中,保持生产指标相对稳定的前提下,同步降低捕收剂和水玻璃用量,即采用轻拉轻压的方式,可达到稳定生产指标的同时降低药剂成本的目的。

4.3 精选药剂条件试验

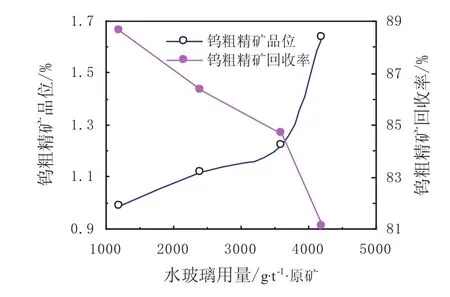

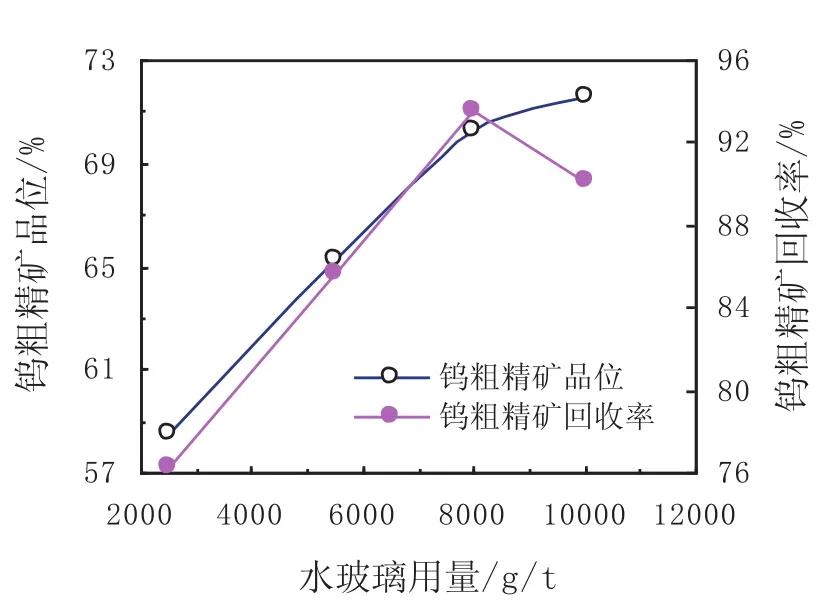

根据类似钨精选试验的经验,钨精选出现跑尾的主要原因是白钨矿与脉石矿物的分离效果差,为了提高白钨矿与脉石矿物的分离效果,采取的有效措施是增加精选水玻璃用量[7]。钨精选水玻璃用量试验结果见图7。

图7 钨精选水玻璃用量试验结果

由图7试验结果可知,增加钨精选作业水玻璃的用量,可明显提高钨精矿品位和精选回收率。钨精选作业最佳水玻璃用量8000g/t·原矿。

4.4 优化条件后的闭路试验结果

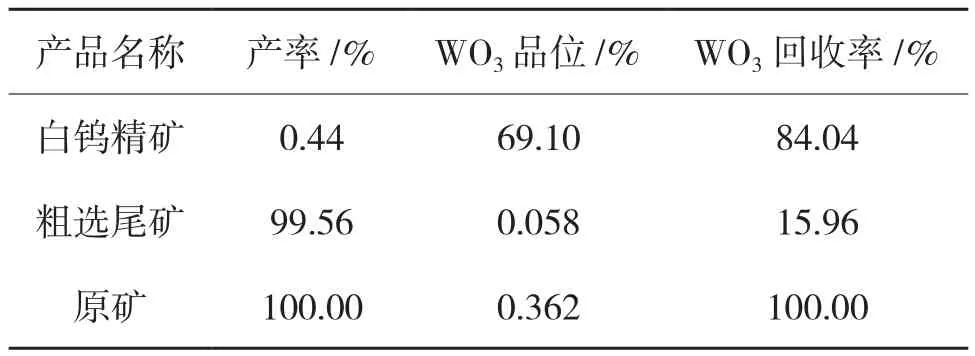

鉴于钨精选作业分选效果差,增加精选水玻璃用量由5600g/t·原矿至8000g/t·原矿,同时,钨粗选作业由“重拉重压”改为“轻拉轻压”,优化后的试验流程见图8,试验结果见表3。

图8 现场小型试验闭路工艺流程

表3 闭路试验结果

表3闭路试验结果表明,粗选作业采用轻拉轻压的药剂制度,精选时增加水玻璃用量强化白钨矿与脉石矿物之间分离效果,可达到很好的试验效果。

4.5 优化调整前后钨选矿指标对比结果

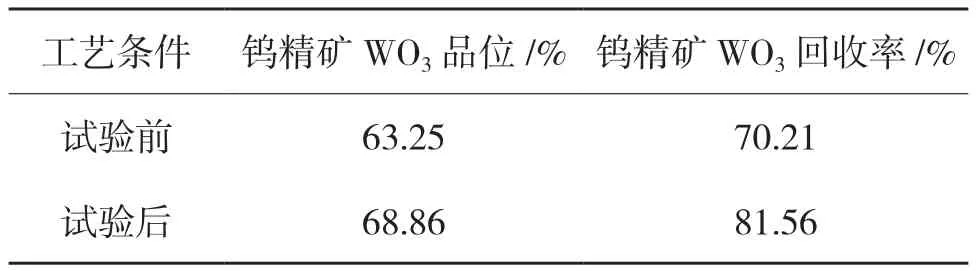

优化后的工艺条件应用到生产之后,取得了较好的生产指标,试验前的生产与试验后的生产指标对比结果见表4。

表4 试验前后钨生产指标对比结果

表4结果可见,新工艺运用到现场之后,钨精矿WO3品位由试验前的63.25%提高到68.86%,WO3回收率由试验前的70.21%提高到81.56%。现场调试后的碳酸钠用量稍有下降、水玻璃用量持平、捕收剂用量较试验前降低了近30%。

5 结语

(1)湖南某矿属单一白钨矿。脉石矿物主要为钙铁榴石—钙铝榴石,占矿物总量的60%以上。自2018年年初以来,白钨精矿WO3回收率仅70%左右,远低于正常生产回收率(82%左右),且药剂用量明显高于往年。

(2)以查明钨回收率低的原因为目的的小型试验,获得了更优的试验条件。粗选作业采用轻拉轻压的药剂制度,精选时增加水玻璃用量强化白钨矿与脉石矿物的分离效果,可达到很好的试验效果。

(3)对含钨0.362%的矿样,小型闭路试验获得了钨精矿WO3品位69.10%、WO3回收率84.04%的选矿技术指标。

(4)新工艺运用到现场之后,与优化调整前相比,钨精矿的WO3品位由63.25%提高到68.86%,其WO3回收率由70.21%提高到81.56%,达到了提高钨回收率的目的。且捕收剂用量较调整前降低了近30%。