某铜选厂尾矿再选提升指标的可行性研究

2019-07-05王诚华

王诚华

(江西铜业集团有限公司 德兴铜矿,江西 德兴 334224)

1 引言

随着我国国民经济的快速发展,铜资源的消耗量不断增长,而随着我国铜矿资源储量逐步减少,矿石品位越来越低,我国已发现可利用的铜矿资源已无法满足经济高速发展的需求,每年需进口大量铜精矿等原料。据报导,2018年前5个月,中国铜精矿进口量共计达到780万t,创同期2000年以来最高纪录[1]。在当前形势下,铜尾矿成了铜的一重要潜在来源,根据我国国土资源经济研究院对我国铜尾矿资源的详尽统计分析,仅仅在1949—2007年,我国铜尾矿的排放总量达到24亿t,且呈逐年增加态势。尤其是最近几年,铜尾矿的排放增长量更加迅速,仅江西某地每年就新增1500余万t,2012年铜尾矿排放量已高达5.9亿t[2-3]。但我国铜尾矿二次利用技术滞后,造成了资源浪费,并随着铜尾矿的不断增多,加大了库容压力,同时还存在环境及安全隐患[4]。因此,尾矿作为二次资源进行开发和利用是当前我国矿业循环经济的重要任务[5]。为了最大限度的合理利用现有铜矿资源,实现尾矿的减量排放,减轻环境保护压力和尾矿库库容压力,提高企业的经济效益和社会效益,可考虑从两方面入手,一是对尾矿库现存铜尾矿进行再回收;二是对当前生产流程进行技术改造实现铜矿资源的最大回收,降低排尾铜品位,最终实现铜尾矿的减量排放。由于堆存尾矿库中铜矿物表面的氧化和矿物化学性质的复杂性与多样性,加之回收需另单独建回收系统,因此目前铜尾矿库的资源化再回收利用并不理想,利用率很低。由此通过流程改造来提高铜资源的回收意义更加重大。

某铜选厂当前日处理能力约18000t,随着处理能力的不断增加和开采矿石性质的变化,铜回收率开始降低,尾矿品位开始升高,当前尾矿的铜品位通常在0.050%至0.070%之间,尾矿中损失的铜未进行再回收。为了进一步提高选厂的经济效益,拟通过流程改造来回收现生产尾矿中损失的铜矿物资源。为了降低技术改造风险,特进行了现生产流程尾矿再选提升铜回收率的可行性研究。

2 试验矿样

2.1 试样的采取

试样为现场浮选尾矿,为了确保所取尾矿样的代表性,取样位置确定为现场浮选尾矿管末端的取样器截样管处。每次试验所取矿样的铜品位较稳定,均在0.070%左右。

2.2 矿样性质

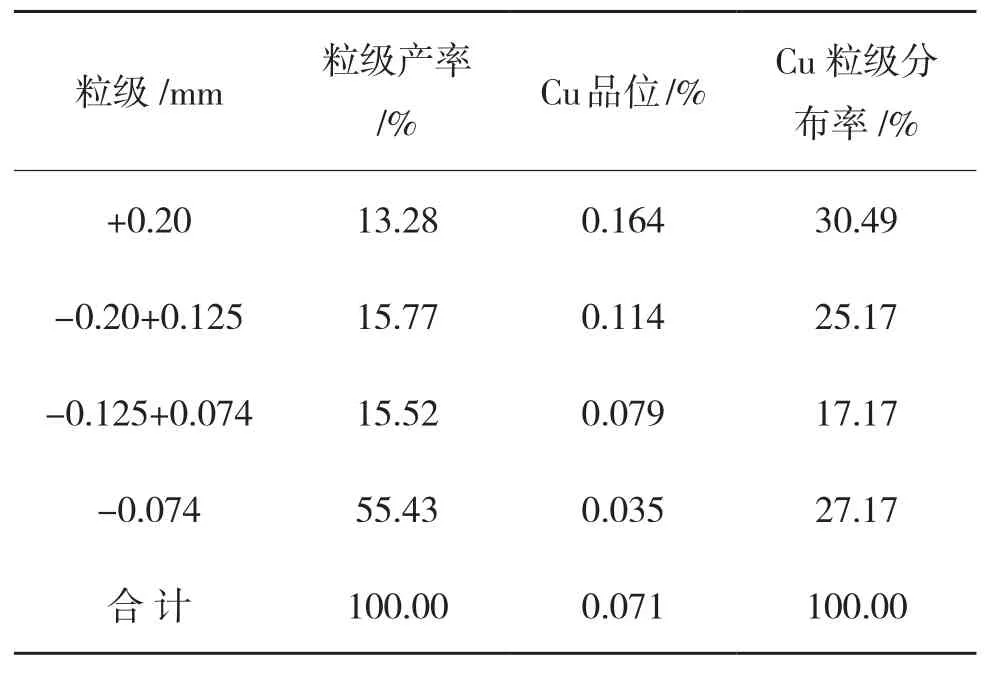

试样中铜矿物主要是黄铜矿,另有微量黝铜矿、斑铜矿和辉铜矿;硫化物主要是黄铁矿,其他金属矿物有少量磁铁矿、辉钼矿、赤铁矿、金红石等;脉石矿物主要有石英、长石、云母等。黄铜矿主要以与脉石矿物贫连生的形式产出,微量与黄铁矿连生,黄铜矿与脉石的嵌布特征见图1。表1试样筛析结果表明+0.125mm粒级铜金属分布率占55.66%,+0.074mm粒级铜金属分布率占72.83%。

图1 黄铜矿与脉石矿物嵌布特征

表1 试样筛析结果

3 选矿试验结果与分析

现场尾矿中损失的黄铜矿主要以与脉石矿物贫连生的形式产出,因此研究采用了尾矿再选精矿再磨后返回的试验流程,通过研究确定此方案提高铜回收率的可行性,为下步流程改造提供技术依据。

3.1 捕收剂种类试验

捕收剂的作用是改变矿物表面的疏水性,使欲浮游的矿物粘附在气泡表面上浮起,以达到矿物分选的目的。不同类型捕收剂改变矿物表面的疏水能力不同,因此进行了捕收剂种类试验。尾矿再选捕收剂种类试验流程见图2,试验结果见图3。捕收剂种类试验结果表明,采用丁基黄药、A4及丁基黄药+A4时扫选精矿铜品位和铜回收率均较高,富集比均在10以上。虽采用丁基黄药+A4作捕收剂时富集比较高,但鉴于丁基黄药+ A4作捕收剂时药剂制度复杂,因此暂选定分别单独采用丁基黄药和A4作捕收剂进行进一步的条件试验。

图2 捕收剂种类试验流程

图3 捕收剂种类试验结果

3.2 捕收剂用量试验

捕收剂的用量与矿物浮选行为有密切关系。在一定的捕收剂用量范围内,浮选回收率显著上升;而用量达到一定值后,浮选回收率不再升高,甚至由于药剂用量过大选择性下降回收率反而下降。丁基黄药和A4用量试验结果见图4。捕收剂用量表明:在捕收剂相同用量条件下,采用A4时均较采用丁基黄药时铜作业回收率高;A4在用量为10g/t条件下,铜品位与铜作业回收率均较高。

图4 捕收剂用量试验结果

3.3 起泡剂用量试验

起泡剂用量的多少直接关系到浮选泡沫的状态以及浮选的选择性。起泡剂试验同时考查了分别采用丁基黄药和A4作捕收剂时的铜回收效果,试验结果见图5所示。起泡剂用量试验结果表明:在起泡剂相同用量条件下,采用A4时均较采用丁基黄药时铜作业回收率高;采用A4作捕收剂时,BK204在用量为5g/t条件下,铜品位与铜作业回收率均较高。

图5 起泡剂用量试验结果

3.4 浮选时间试验

筛析结果表明,尾矿中损失的铜矿物主要以粗粒级为主,粗粒级铜矿物可浮速度慢、难于回收,浮选时间对铜回收率影响较大。为了进一步确认丁基黄药与A4在延长浮选时间后的捕收效果,特对两种捕收剂进行了浮选时间试验。图6试验结果表明:延长浮选时间,有利于铜的回收,随着时间的延长,铜品位下降;经综合比较选用6min时间比较适宜。在相同的浮选时间条件下,采用A4作捕收剂时均较采用丁基黄药作捕收剂时铜的作业回收率高,因此经过多条件试验后,后续试验确定采用A4作捕收剂。

图6 浮选时间试验结果

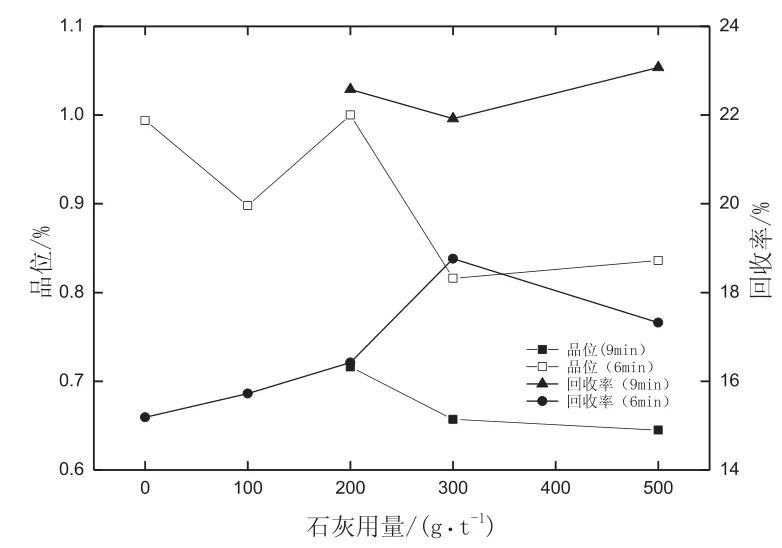

3.5 石灰用量试验

石灰在浮选过程中主要作用是用来调节pH和抑制黄铁矿,同时对起泡剂的起泡能力、泡沫黏度和强度以及捕收剂的捕收能力均存在较大的影响[6]。为了考查石灰对铜矿物回收的影响,同时为了考察在添加石灰条件下,扫选时间对铜回收的影响,特在扫选时间分别为6min和9min条件下进行了石灰用量条件试验。图7试验结果表明适量添加石灰有利于提高铜的作业回收率,石灰添加200g/t至300g/t即可,pH为9.6~10;延长浮选时间有利于铜矿物的回收。

图7 石灰用量试验结果

3.6 再选精矿再磨细度试验

镜下鉴定表明,再选精矿中铜矿物以粗粒贫连生体为主,黄铜矿与脉石集合体集中分布在0.147~0.295mm,再选精矿需要再磨后才能返回回收。为了便于确定扫选精矿返回时的磨矿细度,采用再选精矿再磨后考察精选效果好坏的办法来确定再磨细度,以确定在精选效果较好时的细度为扫选精矿再磨细度。再磨后浮选5min的试验结果见图8。再磨细度试验结果表明,精矿再磨细度-74µm占85.56%时,精选时铜作业回收率最高,因此确定扫选精矿返回粗选时的再磨细度-74µm占85.56%。

图8 再选精矿再磨细度试验结果

3.7 再选精矿返回位置的确定

尾矿再选试验结果表明扫选精矿铜品位较高,可达0.5%以上,较选厂原矿品位高0.1个百分点以上,同时考虑到浮选时间对铜矿物回收的影响,确定再选精矿再磨后返回至粗选作业。

3.8 闭路试验

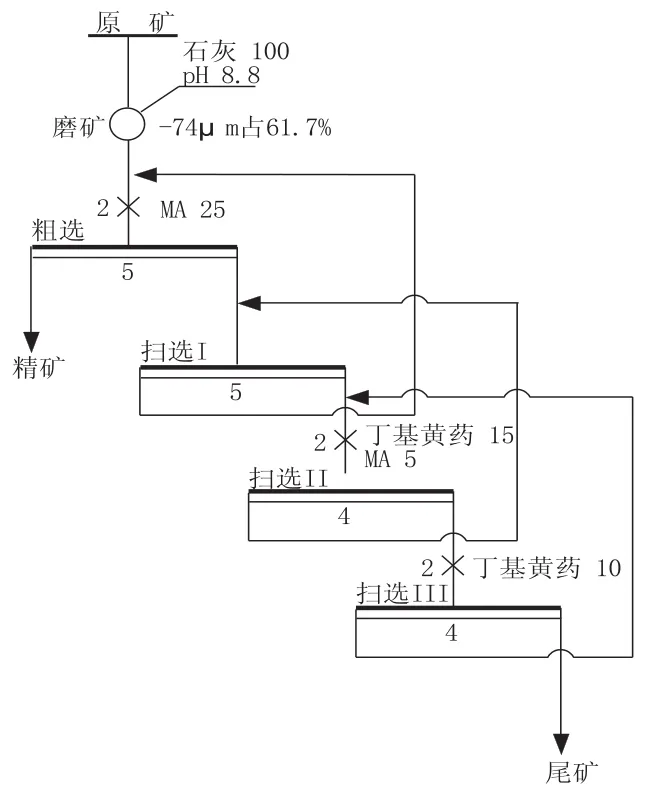

为了便于与现场工艺流程指标比较,特对现场皮带样分别采用现场流程和现场尾矿再选精矿再磨返回粗选流程进行了模拟闭路试验,以便确定尾矿再选的回收效果。模拟闭路试验的磨矿细度与现场工业生产保持一致。

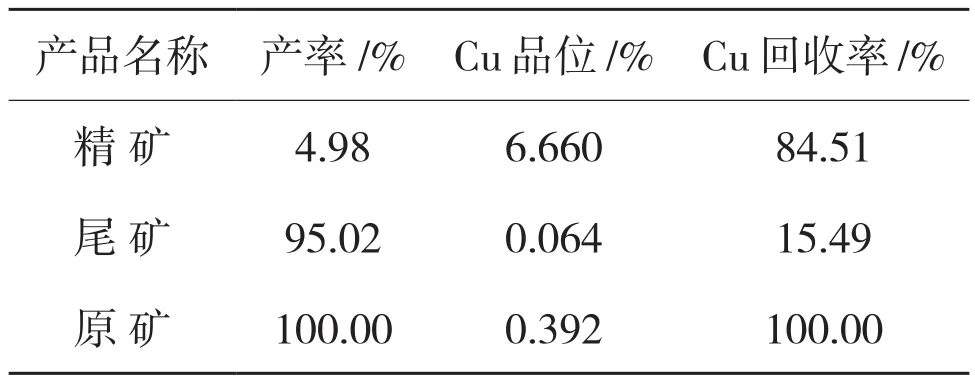

现场流程模拟闭路试验流程见图9;试验结果见表2;现场尾矿再选精矿再磨返回粗选模拟闭路试验流程见图10;试验结果见表3。

图9 现场流程模拟闭路试验流程

图10 再选精矿返回粗选模拟闭路试验流程

表2 现场流程模拟闭路试验结果

表3 再选精矿返回粗选模拟闭路试验结果

试验结果表明:

(1)现场生产流程模拟闭路试验可获得铜品位6.660%、铜回收率84.51%的铜精矿,模拟试验结果与现场工业生产指标基本一致;

(2)尾矿再选精矿再磨返回粗选模拟闭路试验可获得铜品位6.720%、铜回收率87.13%的铜精矿;

(3)两闭路获得的铜精矿铜品位相当,尾矿再选精矿再磨返回可提高铜回收率2.62个百分点,指标提升明显。

4 结论

(1)现场生产尾矿中铜矿物主要是黄铜矿,另有微量黝铜矿、斑铜矿和辉铜矿。黄铜矿主要以与脉石矿物贫连生的形式产出,微量与黄铁矿连生。尾矿中+0.125mm粒级铜金属分布率占55.66%,+0.074mm粒级铜金属分布率占72.83%。

(2)尾矿再扫后铜矿物回收效果理想,精矿铜品位可达0.560%以上,作业回收率在23%以上,富集比可达8以上。精矿中铜矿物以粗粒贫连生体为主,黄铜矿与脉石集合体集中分布在0.147-0.295mm。

(3)现场尾矿再选精矿再磨返回粗选作业后铜回收率可提高2.62个百分点,指标提升明显。

(4)尾矿再选精矿再磨返回粗选作业提升浮选指标的技术方案合理可行,为下步流程技术改造提供了技术依据。