基于FPGA的弹姿测试数字陀螺仪关键技术研究

2019-07-05姜海洋杨文卿胡陈君许廷金张海鹏

姜海洋,秦 丽,李 杰,杨文卿,胡陈君,许廷金,张海鹏

(1.中北大学 仪器与电子学院 动态测试技术省部共建国家重点实验室培育基地, 太原 030051;2.苏州中盛纳米科技有限公司, 江苏 苏州 215123)

随着现代战争的快速发展,高科技武器装备在军事武器领域得到了广泛的应用。制导炮弹作为高技术武器装备的重要代表,具有电子化、数字化、小型化、智能化的重要特点[1]。由于弹体飞行具有滚转角速率远高于偏航和俯仰角速率的特点,而常用三轴陀螺仪普遍量程一致,应用在弹姿测试中会导致滚转角量程不足或偏航、俯仰角量程过剩的问题,从而影响测试精度[2]。使用单轴MEMS陀螺仪组合,可以解决各轴量程需求不一致问题。但是传感器的输出值略有差异,即每套陀螺组合不尽相同[3,4]。同时由于安装误差和传感器温度特性不同等问题,导致组合后的三轴陀螺仪测试精度无法达到预期测量精度[5]。针对以上问题提出了一种新型的数字陀螺仪设计方案,可适应弹姿测试需求环境,具有标准化,简单化的特点。

1 弹姿测试数字陀螺仪总体设计方案

该弹姿测试数字陀螺仪设计原理为同步采集三轴微惯性MEMS陀螺仪模拟量信息,通过模数转换器转换为数字量经过FPGA缓存并实时解析处理,最后通过RS-422差分串行接口将三轴转速信息实时以数字量型式输出。

微惯性测量单元主要由成本低且可靠性高的单轴模拟MEMS陀螺仪组成,可根据实际射弹各飞行姿态角速度变化范围灵活配置合适指标的传感器,选择性多,适配性强,适用高动态测试环境[6]。结构体积为15 mm×15 mm×15 mm,适用于空间有限的弹载动态参数测试环境。

数据采集解析传输系统具有体积小,采集精度高的特点,且能够实时解析并输出角速度信息,可适应制导炮弹的使用环境。针对温度对MEMS陀螺仪的影响以及安装误差,嵌入了全温域的温度补偿模型和安装误差角补偿模型,利用FPGA进行数据解析计算,使测量精度大大提高。并且以IEEE754标准的float单精度浮点型数字量型式输出三轴角速度信息,方便接收系统使用,无需对数据进行复杂的解析过程,减小后续解算工作量,相对模拟量和其他数字陀螺仪具有较好的交互性,实现了姿态信息简单化、标准化输出的要求。由于数据解析过程复杂,数据流量大,利用FPGA多级乒乓操作以减小高速数据流对缓存空间及速度的压力[7-9]。数据采集解析传输系统主要围绕FPGA为核心进行设计,由电源模块、信号调理模块、ADC采集模块、FPGA控制解析模块及RS-422差分串行输出模块组成。PCB板面积为30 mm×30 mm。数据采集解析传输系统总统设计如图1所示。

2 弹姿测试数字陀螺仪硬件设计

2.1 ADC采集电路设计

ADC的输入通道有两种模式,单端输入和差分输入,单端输入方式的基准为公共GND,具有电路设计简单的特点,同时存在输入端信号易受干扰以及抗干扰能力差等问题。差分输入方式的基准为电路中的基准电压,虽然电路设计较于单端输入相对复杂,但是能够抑制差模干扰和EMI(电磁干扰)。为了保证采集的准确性,该设计采用了差分输入方式。ADC采集模块选用TEXAS INSTRUMENTS公司的模数转换器ADS8365[10]。ADS8365配置电路如图2所示。ADS8365具有6个全差分输入通道,供电电压为5 V,选择基准标准2.5 V作为基准电压,可采集0~5 V输入范围的模拟量信息。由于多数MEMS惯性传感器的输出范围在5V以内,因此ADS8365符合实际应用需求。在各差分输入前端依次加入750 Ω的平衡电阻,使得阻抗匹配。在每对ADS8365的差分输入间添加20 pF的去耦电容抑制差模干扰。

图1 数据采集解析传输系统总统设计

图2 ADS8365配置电路

2.2 FPGA控制解析电路设计

弹姿测试数字陀螺仪系统可实现实时以数字量的型式输出三个正交方向的转速信息,便于接收方使用。FPGA作为主控芯片具有良好的时序控制特性,并能够进行实时解析三轴陀螺仪输出的模拟量信息。XILINX公司生产的SPARTAN-6系列的FPGA新增加了DSP slice单元,可便于实现基本运算功能,因此选择了SPARTAN-6系列的XC6SLX16-2FTG256C作为控制解析的核心芯片[11-12]。FPGA数据流向如图3所示。利用FPGA控制ADS8365进行采集,ADC将采集到的数据通过16位并口方式传输到FPGA中,FPGA对采集到的数据进行解析处理,最后通过控制RS-422差分串行输出模块将三轴陀螺仪数据以115 200 bps的速度传出。

图3 FPGA数据流向示意图

3 弹姿测试数字陀螺仪软件设计

3.1 模拟信息解析软件设计

系统应用FPGA作为数据解析核心芯片,随着FPGA的性能增强,集成度提高及功能逐渐多元化,应用领域也从传统的时序控制转换到数字信号处理等相关领域中。本次设计将运用到FPGA的时序控制和数字信号处理功能。将ADS8365采集的数据通过16位并口传输到FPGA中。ADS8365采集精度为16bit,每两个字节十六进制数为一路有效数据,将有效数据用两个FIFO进行乒乓缓存操作,然后重新组合成一路有效数。将单路有效数据代入ADS8365的模拟量和数字量的理想转换特性公式可得到各轴向陀螺仪的实际输出电压值。转换表达式为

(1)

式中:da为各轴陀螺仪实际输出电压值(十进制数);d为实际采集到的有效数据转换的十进制数(两位十六进制数转换后得),单位为V。

由于转换公式中的数据基本算法和数据格式各有不同,为了节约FPGA中DSP slice的资源且方便程序编写,将每步数据运算拆分计算。

第一步为整数加法运算d+32 768,此为整数运算。

第二步为整数除法取余运算,已知d最大为65 535,可得第一步运算结果的范围是32 768~98 303,运算结果最大位数为17位,除数的二进制位数为16位,因此在定义余数位数为16位。

第三步为整数乘法运算,乘数5的位数为3,根据第二步结果得第三步输出结果定义为19位。

第四步为整数除法运算,根据第三步运算结果则定义商的位数为19位,余数结果为16位。但是由于实际计算情况可知整数范围为0~5 V,所以定义商位数应为3位,节约运算资源。

3.2 全温域温度补偿模型设计

将集成好的三轴模拟MEMS陀螺仪惯性组合系统固定在GDL3-WD-ZB三轴位置速率摇摆温控转台内,调节转台温度依次稳定在-35 ℃、-25 ℃、-15 ℃、0 ℃、20 ℃、35 ℃、45 ℃、55 ℃的温度下,分别代表-40~-30 ℃ ℃、-30~-20 ℃、-20~-10 ℃、-10~10 ℃、10~30 ℃、30~40 ℃、40~50 ℃、50~60 ℃的使用温域,使得组合系统各轴向传感器在各温域下进行标定,并且利用陀螺仪自带的温度传感器进行温度值的校准。得到全温域下的零位及标度因数矩阵。正交的各轴理想温度补偿模型为

(2)

式中:UTx为陀螺仪实际输出电压值(十进制数),单位为V;KTx为陀螺仪在某温域下的标度因数(十进制数);ω为实际的角速度物理量(十进制数),单位为(°)/s;U0Tx为陀螺仪在某温域下的标准零位(十进制数),单位为V。

3.3 安装误差角补偿模型设计

由于有安装误差角的存在,标定过程中非旋转轴的输出值不为零位值,因此上述理想的温度补偿模型应嵌入安装误差角补偿模型。在全温域下进行标定处理时将式(2)应用到三轴陀螺仪的转换,其表达式为

(3)

式中各变量均为式(2)中的矩阵型式,意义相同。

标度因数矩阵和标准零位矩阵是三轴陀螺仪固有定量,需要通过对所采集的三轴陀螺仪传感器进行标定处理来得到,应用三轴位置速率摇摆温控转台在重力场作用下进行多速率标定试验。

三轴陀螺仪系统实际输出量为ωX、ωY、ωZ,因此应对式(3)进行处理可得

(4)

将理想全温域补偿模型与安装误差补偿模型融合后得到各轴陀螺仪转换表达式

ωX=k11Tx(UX-UX0Tx)+k12Tx(UY-UY0Tx)+k13Tx(UZ-UZ0Tx)

ωY=k21Tx(UX-UX0Tx)+k22Tx(UY-UY0Tx)+k23Tx(UZ-UZ0Tx)

ωZ=k31Tx(UX-UX0Tx)+k32Tx(UY-UY0Tx)+k33Tx(UZ-UZ0Tx)

(5)

式中:kxyTx为某温域下标度因数矩阵逆矩阵中对应x行y列位置的值;UX0Tx、UY0Tx、UZ0Tx为某温域下的各轴陀螺仪零点。

为了节省DSP slice单元,提高计算效率,首先将已知的各温域下的kxyTx矩阵和零位矩阵预存,每次进行数据解析前先判断温域范围,随后提取该温域下的kxyTx矩阵和零位矩阵进行数据解析。补偿数据解析部分同样采用分步计算的方法编写程序。为了实现信息简单化、标准化输出,将输出的ωX、ωY、ωZ定义为IEEE754标准float单精度浮点数型式,1位符号位,8位指数位,23位尾数位。

3.4 FPGA多级乒乓操作缓存设计

ADC采集部分的采样率设置为1 kHz,且计算过程较为复杂,数据流量较大。系统将选用2个16位和4个32位,深度均为1 k的异步FIFO进行数据缓存,以缓解高速数据流的传输压力。多级乒乓操作缓存如图4所示。将ADC采集的有效数据在进行数据处理前应用乒乓操作进行缓存,三轴数据解析后的物理量信息进行超乒乓缓存,经过数据预处理后再一次缓存,最后经过串口模块输出至上位机。

图4 多级乒乓操作缓存示意图

4 试验验证

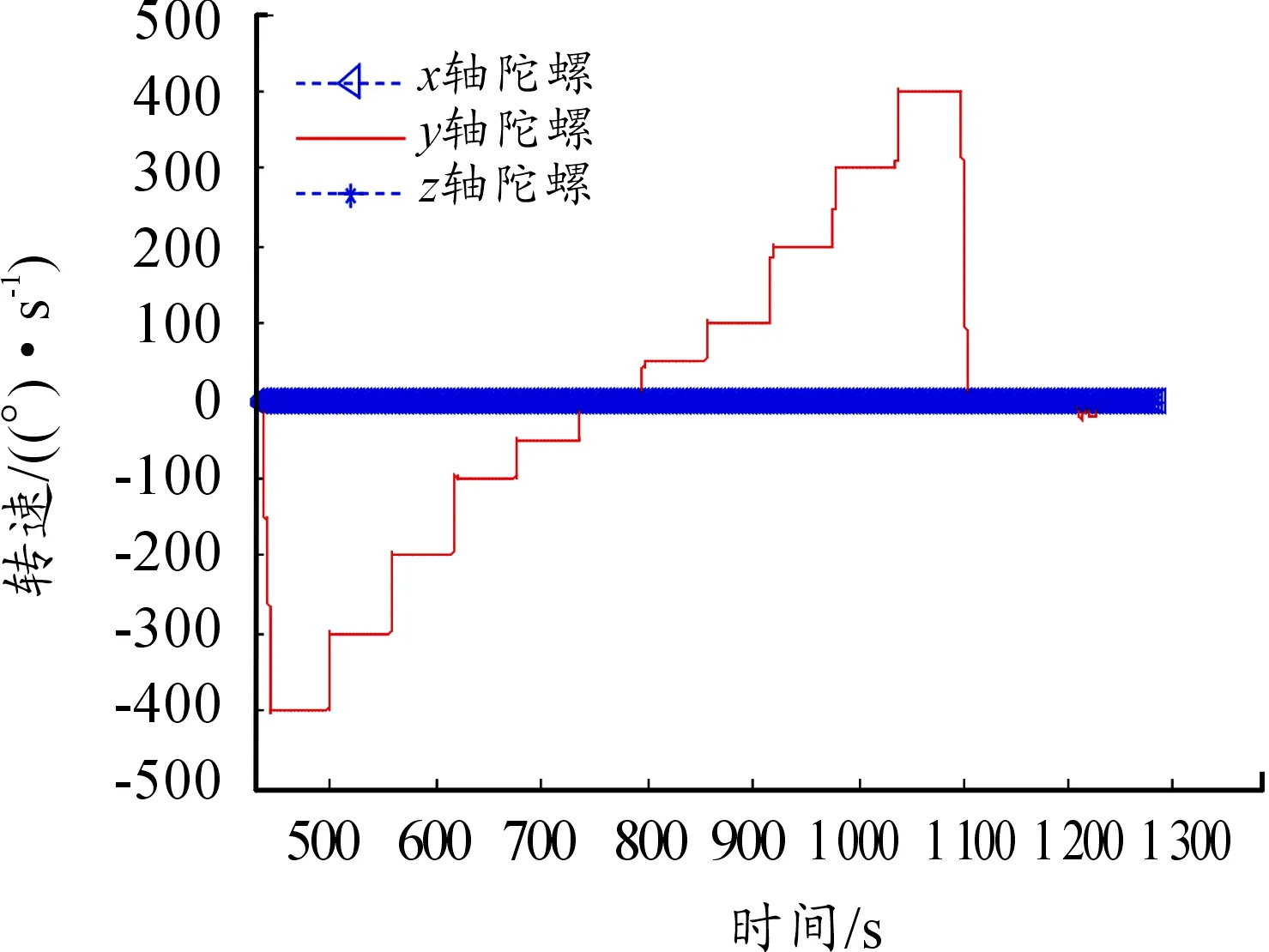

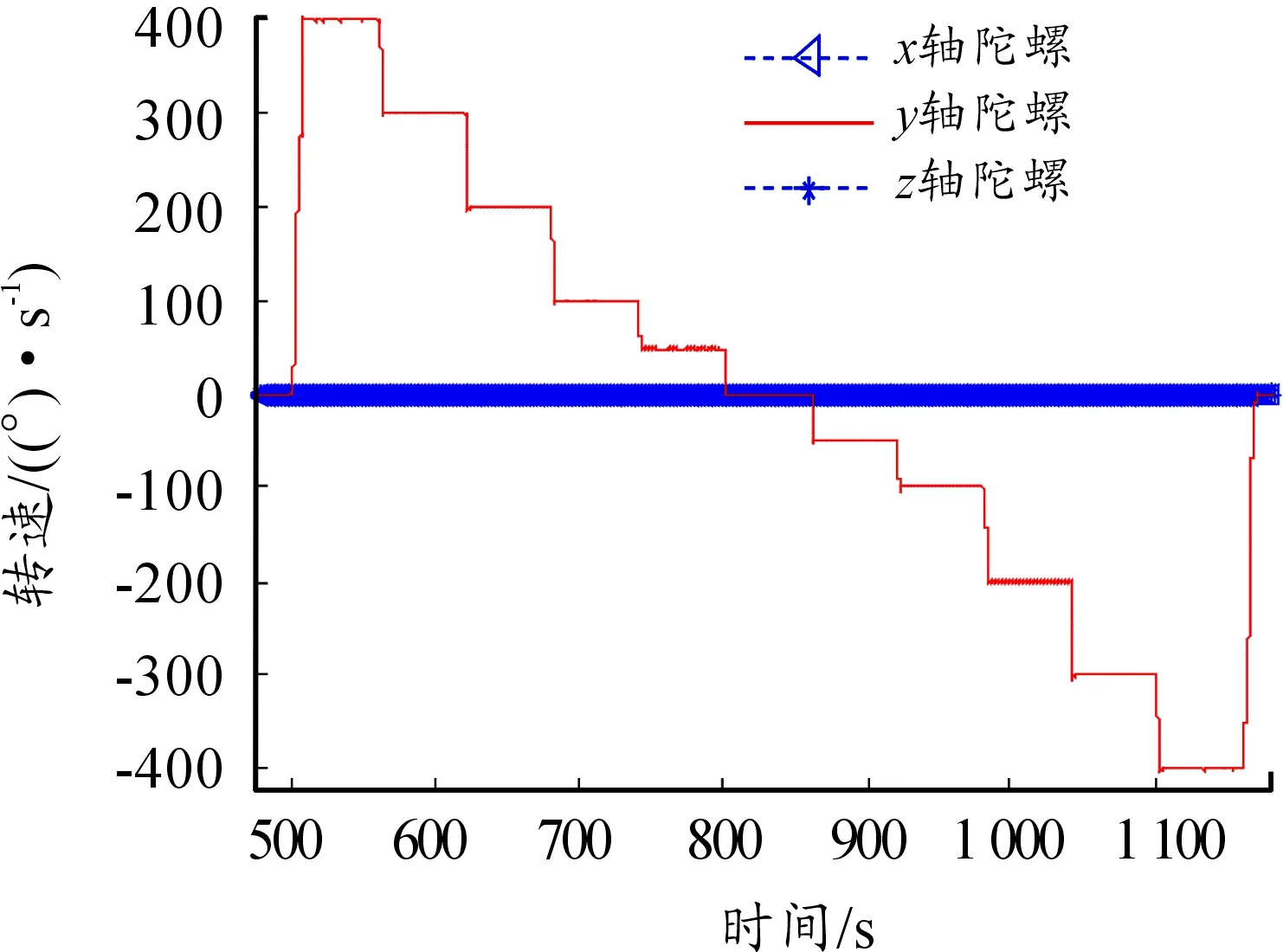

为了验证系统的准确性,系统安装在三轴位置速率摇摆温控转台内随转台转动,上电开始以1 kHz采样率实时采集并输出三轴陀螺仪惯性组合角速度信息。同时采集微惯性组合单元原始信息进行对比试验。各轴在转台-40~60 ℃的温度分别以±400(°)/s、±300(°)/s、±200(°)/s、±100(°)/s、±50(°)/s、0(°)/s、的转速转动,且每个状态保持60 s。转台试验现场如图5所示。将上位机接收到的数据信息画出图像,图6所示为x轴陀螺转速信息,图7所示为y轴陀螺转速信息,图8所示为z轴陀螺转速信息。

图5 转台试验现场

图6 x轴陀螺转速信息

图7 y轴陀螺转速信息

图8 z轴陀螺转速信息

将理论值分别与微惯性组合单元原始信息未经补偿的角速度和补偿后的输出值进行对比,结果如表1所示。通过表1可看出补偿效果良好,补偿后各轴测量误差均可达到0.2(°)/s以内。符合该三轴陀螺仪惯性组合单元的预研性能指标。通过上述x轴、y轴和z轴的转速信息图像中可看出非旋转轴的转速值接近0(°)/s,同样可判断经过补偿处理后的三轴陀螺仪输出准确性较高,正交性较好,验证了该系统的准确性。

表1 理论值与补偿前后对比结果

5 结论

课题组提出的基于FPGA的弹姿测试数字陀螺仪设计方案能够根据弹丸实际需求灵活更换具体轴向传感器,系统设计体积小,适配性高,可适应高动态弹载环境。该系统嵌入全温域温度补偿及安装误差角补偿模型算法,利用FPGA实时准确解析并以IEEE754标准的float单精度浮点数型式输出三轴角速度信息,实现了信息输出简单化、标准化的要求。经过试验实际测量值与理论值对比可验证系统测量准确度高,使用方便,可达到设计预研目标。