特殊螺纹油管冲刷腐蚀模拟研究*

2019-07-03刘文红陈志学

刘文红,王 华,陈志学,林 凯

(1.石油管材及装备材料服役行为与结构安全国家重点实验室,中国石油集团石油管工程技术研究院 陕西 西安 710077;2.中国石油塔里木油田公司 新疆 库尔勒 841000;3.中国石油集团工程技术研究院有限公司 北京 102206)

0 引 言

高温高压高产且具有强腐蚀性介质的天然气气井的开发是目前国内外天然气勘探开发中遇到的巨大挑战,在其腐蚀性环境中服役的完井管柱完整性和可靠性是企业界、学术界非常关注的技术难题和研究重点。

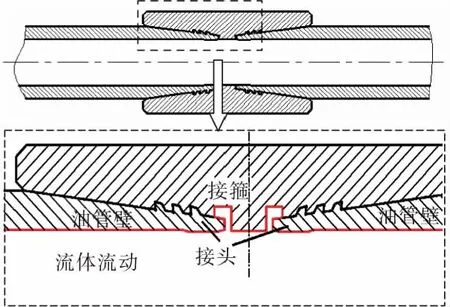

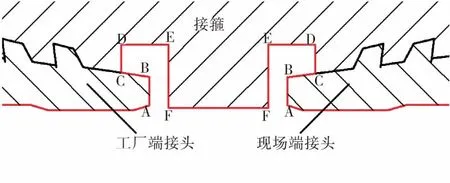

油管柱设计时要考虑承受内压的同时,还必须考虑密封问题,这主要是因为油管柱是通过螺纹连接成一体,油气从地下上升到地面,必须建立起较高的压力系统,承受较高的内压时,管体通常不会发生问题,而螺纹连接处却可能泄漏。苛刻的服役环境往往导致气井诸如油管连接处等过流部件过早损伤失效,严重影响气井完井作业的安全性。因此油管螺纹连接的有效性关系到整个油气井管柱的结构完整性和密封完整性。然而,油管接头处为变径结构,流体运动为突扩、收缩的变截面流动,且接头与接箍之间形成的凹槽结构复杂,如图1所示。图1所示的特殊螺纹结构使流速减缓,特别是含腐蚀性介质的气井采气过程中,连接处凹槽内容易形成积液。现场数据表明,油管接头及其与接箍接触部位腐蚀严重,甚至造成泄漏[1-2]。目前,针对压裂液作用下油管连接处液固冲刷腐蚀的研究,国内外学者已开展了许多工作,通过喷射式、旋转式冲刷腐蚀试验以及计算流体动力学(Computational Fluid Dynamics)数值模拟方法,在油管材料耐蚀特性、液固冲蚀特性等方面取得了丰富的研究成果。然而,对于含腐蚀性介质的高产气井采气条件下的油管连接处气液冲刷腐蚀研究仍处于匮乏状态。

图1 异型特殊螺纹接头油管螺纹连接结构示意图

国内一些学者在特殊螺纹接头油管腐蚀穿孔事故现场数据的基础上,对油管腐蚀形貌分别进行了宏观和微观检测分析,指出流体冲刷和CO2是造成油管和螺纹连接腐蚀失效的主要诱因,接头与接箍形成的V型凹槽突扩作用引起湍流,加剧了局部冲刷腐蚀[3]。羊东明[4]等学者对油管腐蚀失效规律进行总结分析,认为油管连接未平滑过渡而存在缝隙,流体流速与流向改变,并且缝隙内流体滞流,从而加剧腐蚀。吕拴录[5]等开展了油管偏梯形螺纹和特殊螺纹连接处流动特性的CFD模拟研究,发现偏梯形螺纹连接结构突变位置存在严重的湍流和壁面剪切作用,而特殊螺纹连接由于平滑过渡,不存在结构突变引起的湍流和壁面剪切应力局部增大现象,因此认为油管接头冲刷腐蚀的原因是结构突变引起的强烈湍流和局部较高的壁面剪切应力。以上研究成果表明,油管连接凹槽结构带来流通截面的变化导致局部流速和流动方向的改变是冲刷腐蚀加剧的重要原因之一。因此,研究多相流动条件下油管连接处流动与相分布特性,从多相流场分析的角度揭示油管连接处冲刷腐蚀特性,具有重要的学术意义和工程应用价值。

本文针对含腐蚀性介质的高产气井采气条件下的异型特殊螺纹接头油管气液冲刷腐蚀特性开展CFD数值模拟研究,采用欧拉多相流模拟对油管螺纹连接处气液两相流场进行仿真分析,结合液相和腐蚀性介质CO2的相体积分数分布,推导近壁面的物质的量浓度分布,从而根据电化学腐蚀模型计算腐蚀速率,并与现场数据进行对比。

1 数学模型

1.1 流动控制方程

在欧拉模型中,每一相均独立满足质量守恒和动量守恒定律,其所占据的空间为体积分数。其中连续性方程为:

(1)

动量方程为:

-αqp+

(2)

1.2 腐蚀速率计算模型

对腐蚀速率计算基于以下假设:在凹槽内壁面形成了稳定的薄液膜;腐蚀速率受腐蚀介质CO2浓度差值控制;所有近壁区游离CO2均参与腐蚀反应;不考虑腐蚀演化的时间效应,即忽略腐蚀产物膜的形成与影响。

基于以上假设,由传质理论推导金属表面腐蚀速率。

CO2在近壁区的扩散通量由公式(3)计算:

(3)

式(3)中,D是传质系数,单位为m2/s;Cb是指流体主体浓度,单位为mol/m3;Cw是壁面浓度,单位为mol/m3;δd是边界层厚度单位,单位为m;JCO2是扩散通量,单位为mol/(m2·s)。

根据CO2腐蚀的化学反应方程式:

CO2+H2O→H2CO3

Fe→Fe2++2e-

由上面的化学反应可知,金属表面Fe的通量满足JFe2+=JCO2,腐蚀速率CR可表示为:

(4)

如前所述,CO2在近壁区的浓度分布由计算的CO2相体积分数分布推导得出:

(5)

式(5)中V为单元格(单元格是指计算网格的基本单元)网格的体积,vCO2%为单元格内CO2相体积分数。式(3)中CO2在水相中的扩散系数D(m2/s)计算采用Wilke-Chang公式:

(6)

式(6)中T为温度,单位为K;β为溶剂缔结系数,水溶剂条件下β=2.6;MH2O为水的单位摩尔质量,取18 g/mol;ηH2O为水的动力粘度,单位为Pa·s;υCO2为CO2溶质在正常沸点下的摩尔体积,取34 cm3/mol[6]。

2 模拟结果与分析

对图1所示的油管螺纹连接结构开展了水相质量流量0.693 kg/s,混合流速3.9 m/s和6.3 m/s两种工况下的气-液多相流数值模拟研究,并在气相(甲烷)中加入体积分数5%的CO2作为腐蚀性介质。根据计算结果,分析连接处凹槽内CO2、水相分布特性,结合冲刷腐蚀预测模型计算凹槽内不同位置的冲刷腐蚀速率。在采气工况下,油管为竖直上升管结构。

2.1 流场分析

具有腐蚀性介质的电解质溶液接触壁面是管壁材料发生腐蚀的必要条件,因此探究油管连接处CO2和水的相分布特性对分析其连接处的腐蚀特性具有指导意义。另外,由于油管连接凹槽结构内流体相对滞流而引起严重腐蚀,所以本节重点分析连接凹槽内的流动特性与相分布特性。

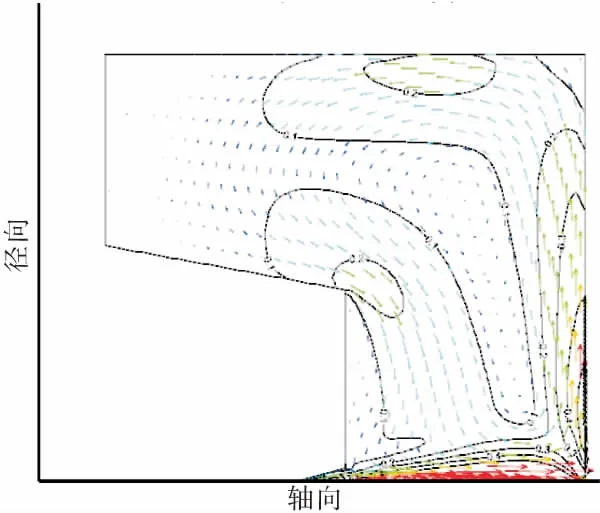

混合流速3.9 m/s和6.3 m/s两种工况下油管连接凹槽结构内的速度大小和速度矢量分布分别如图2~图5所示。由速度矢量图可以看出,两种工况下凹槽内均产生了不同程度的漩涡,而从速度等值线分布可以看出,随着混合流速的增大,凹槽内流体流速也逐渐增大,漩涡向凹槽深处发展;下游凹槽内漩涡强度比上游凹槽更大。

图2 混合流速3.9 m/s工况上游凹槽内速度大小和速度矢量分布

图3 混合流速3.9 m/s工况下游凹槽内速度大小和速度矢量分布

图4 混合流速6.3 m/s工况上游凹槽内速度大小和速度矢量分布

图5 混合流速6.3 m/s工况下游凹槽内速度大小和速度矢量分布

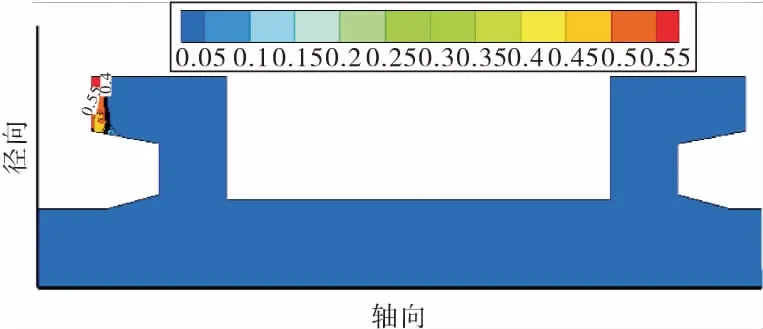

凹槽内漩涡的发展对相分布影响显著。图6~图9分别为混合流速3.9 m/s和6.3 m/s两种工况下油管连接凹槽结构内CO2和水相体积分数分布图。如图中的红圆圈中所示,CO2和水在上游凹槽底部均有不同程度的集中分布,特别是在较低流速下,相的集中现象比较明显(图6);随着流速增大,凹槽内各相分布更加趋于均匀分散(图9)。结合图2~图5中凹槽内速度等值线和速度矢量分布进行分析,在高流速条件下,凹槽内形成发展更充分、范围更广的漩涡,特别是在凹槽底部,旋流作用减少了相对气相密度较重的CO2和水相的沉积聚集,促进了相的分散,在一定程度上避免积液的发生,然而旋流运动带来的离心作用则促使重相流体在接箍内螺纹根部出现了聚集(如图8所示);在低流速条件下,凹槽深处流体滞流严重,重力的作用增强,从而凹槽底部出现了作为重相的CO2和水的集中分布。

图6 混合流速3.9 m/s工况凹槽内CO2体积分数分布

图7 混合流速3.9 m/s工况凹槽内水相体积分数分布

图8 混合流速6.3 m/s工况凹槽内CO2体积分数分布

图9 混合流速6.3 m/s工况凹槽内水相体积分数分布

2.2 腐蚀速率计算结果分析

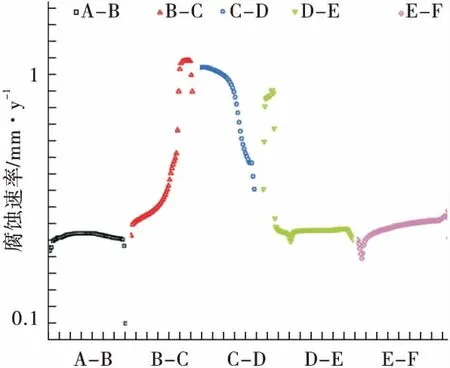

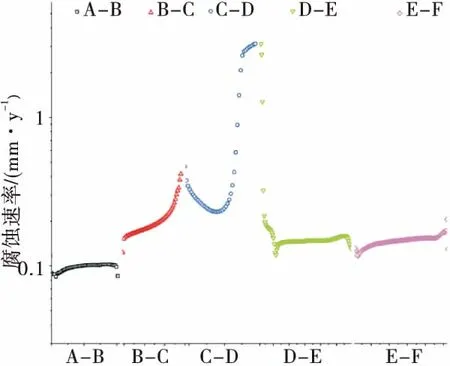

结合上述腐蚀速率计算模型以及相分布特性,对连接处凹槽内冲刷腐蚀特性进行分析讨论。首先,为方便分析讨论,将上、下游凹槽内壁面划分为5段,如图10所示。在本研究工况下,油管为竖直上升管,因此示意图中流动方向为自左向右,而重力方向为自右向左。

图10 油管连接凹槽内壁面区段划分示意图

在混合流速分别为3.9 m/s、6.3 m/s工况下油管连接处上游凹槽和下游凹槽内腐蚀速率分布如图11~图14所示。对于混合流速3.9 m/s工况下,在上游凹槽内,冲刷腐蚀最严重的位置发生在C点附近区域,即工厂端接头与接箍接触位置及凹槽底部;下游凹槽内冲刷腐蚀严重位置则在E点处,即下游凹槽底部接箍内壁面,其中CD段处于重力反方向的顶部位置,腐蚀最为轻微,腐蚀速率低于10-3mm/y。对于混合流速6.3 m/s工况,在上游凹槽内,冲刷腐蚀最严重的位置发生在D点处,即接箍内螺纹根部位置;虽然平均腐蚀水平略低于前者混合流速3.9 m/s工况,但最大腐蚀速率(图13的D处)甚至略高于前者(图11的C处)。下游凹槽内,冲刷腐蚀分布较为广泛,接头台肩面(AB段),接箍内侧壁(DE-EF段)甚至顶部CD段均有不同程度的腐蚀,但平均腐蚀水平仍略低于混合流速3.9 m/s工况;另外,在E处出现了腐蚀速率极大值,且高于下游凹槽内壁平均腐蚀水平。综上所述,由于受重力影响,上游凹槽内CO2和水在凹槽底部聚集,腐蚀水平远高于下游凹槽内壁;随着流速增大,旋流作用增强,流体受离心作用和重力作用双重影响,重相CO2和水在凹槽内壁根部聚集,导致严重的局部腐蚀现象。

图11 混合流速3.9 m/s工况上游凹槽内壁面腐蚀速率分布

图12 混合流速3.9 m/s工况下游凹槽内壁面腐蚀速率分布

图13 混合流速6.3 m/s工况上游凹槽内壁面腐蚀速率分布

图14 混合流速6.3 m/s工况下游凹槽内壁面腐蚀速率分布

文献[3-5]根据现场数据指出,油管连接处现场端接头台肩面为腐蚀最严重位置,对应于本文中下游凹槽结构内壁面的AB段,与上述的分析结果是一致的。这是因为相比于凹槽深处,下游凹槽结构内壁面的AB段为典型的冲刷腐蚀区域,较高的流速能够促进腐蚀介质的更新以及腐蚀产物的迁移,影响腐蚀产物膜的生长形成,从而加速腐蚀[7-8]。然而,由于采取了相当简化的腐蚀模型,仅从相分布角度计算腐蚀速率,也没有考虑腐蚀过程的时间效应即腐蚀产物膜对腐蚀的反作用,因此在滞流的凹槽内部没有考虑腐蚀产物的沉积对腐蚀发展的影响,其腐蚀速率预测值偏于保守。但是,由凹槽内相分布特性与流动特性综合分析得出油管连接处现场端接头台肩面为腐蚀最严重的位置,与现场的情况是吻合的,说明这应是一种可靠的冲刷腐蚀预测分析方法。

3 结 论

对含腐蚀性介质的高产气井采出条件下异型特殊螺纹接头油管螺纹连接处气液冲刷腐蚀问题开展了CFD数值模拟研究,得到如下结论:

1)基于欧拉多相流模型和气液多相流场分析的基础上,结合液相和腐蚀性介质CO2的相体积分数分布,建立了相对简化的含CO2高产气井油管螺纹连接处气液冲刷腐蚀速率计算模型。

2)油管螺纹连接凹槽结构内的相分布与流动特性受主流流速影响显著,随着流速增大,重力作用被削弱,旋流离心作用增强,导致接箍内螺纹根部发生CO2和水相聚集。

3)凹槽内尤其是凹槽深处壁面附近流体滞流严重,而现场端接头台肩面处流体冲刷严重。由于仅从相分布角度出发,没有考虑腐蚀产物的影响,所以通过建立的腐蚀计算模型得出的CO2腐蚀速率偏于保守,但现场端接头台肩面附近为典型冲刷腐蚀区域,与文献中现场数据是一致的。