P110套管管体纵裂失效原因分析

2019-07-03崔绍华崔智超

崔绍华,谢 培,崔智超,党 民

(1.中国石油技术开发有限公司 北京 100028; 2.中国安能建设集团有限公司 北京 100055)

0 引 言

P110钢级套管一般是在C-Mn钢中加入适量的Cr、Mo、Ni、V等元素,通过调质处理使其获得高强、高韧的产品性能[1-4]。P110钢级套管是套管中的高钢级产品,不仅对性能要求较高,对生产工艺、探伤级别等均有很高要求,生产过程中如处理不当,就容易产生缺陷,影响产品使用性能,甚至造成产品失效。

此前有很多学者对P110套管失效的原因进行过分析,武刚[5]等人发现轧制过程中产生的小折叠最终造成某公司生产的P110套管探伤合格率低。赵金锋[6]等人发现在穿孔、轧制过程中的外折缺陷及淬火过程中由硫化物生成引起的淬火裂纹缺陷等造成了P110套管失效。方剑[7]等人发现坯料中心C偏析和块状Si的夹杂物导致的淬火裂纹是某公司P110套管探伤合格率偏低的原因。庄钢[8]等人从生产操作、技术监督及生产技术管理等各环节研究了连轧无缝钢管产品缺陷产生的原因。王朝阳[9]等人发现铸坯表面的星型裂纹是造成P110钢管表面微裂纹形成的原因。张乐[10]等人发现硫化物应力腐蚀开裂导致P110S级油管断裂失效。李斐[11]等人发现P110套管与悬挂器不同轴及卡瓦结构设计不合理是造成某井口P110套管失效的主要原因。

某厂生产的1支P110 BTC套管存在长度约7 m的贯穿性纵向裂纹,为查明裂纹产生原因,特对此问题套管的裂纹进行分析,并结合生产实际提出有效的整改措施。

1 纵裂套管失效概况

某厂生产的规格为Ф244.48 mm×11.99 mm P110 BTC套管,在防腐现场发现其中1支套管管体表面存在长度约7 m的贯穿性纵向裂纹。存在贯穿性纵裂裂纹的套管宏观形貌如图1所示。经测量,此贯穿性裂纹距套管外螺文端约2.3 m,距套管内螺纹端约2.4 m,裂纹的总长度约6.8 m,裂纹的最宽处约3 mm。

图1 P110套管贯穿性裂纹宏观形貌及裂纹宽度测量

2 纵裂裂纹宏观分析

2.1 裂纹宏观形貌

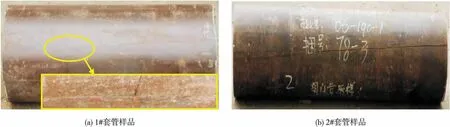

分别在该支套管的裂纹尖端和中段部分取2段套管样品,并对其进行失效分析。样品信息详见表1。1#样品取样情况如图2(a),2#样品如图2(b)。

表1 样品信息表

测量2根套管样品的外径及壁厚,1#套管样品外径为247.81、247.19 mm,4个象限内的壁厚分别为11.78 、11.83、11.16、12.41 mm。2#套管样品外径为246.83、247.11 mm,4个象限内的壁厚分别为11.82、12.40、12.04、11.86 mm。其结果符合API 5CT—2011的要求。

1#套管样品横截面开裂形貌如图3(a)所示。裂纹未穿透壁厚,裂纹尖端距离套管内表面约1.8 mm,裂纹与外表面切向呈约45°夹角。

2#套管样品裂纹贯穿样品,两个端面开裂形貌分别如图3(b)、3(c)所示。裂纹已经穿透壁厚,从横截面看,裂纹与外壁切向呈夹角约30°,具有折叠裂纹的特征。图3(d)为2#样品管体内壁裂纹形貌,裂纹相对平直。

图2 样品图

图3 样品裂纹形貌图

2.2 磁粉检测

对2根套管样品进行磁粉检测,检测结果如图4(a)和4(b)所示。除了主裂纹外,2根套管样品上的主裂纹附近均有其他纵向细小裂纹存在,裂纹均位于主裂纹的同一侧,且与主裂纹平行,距主裂纹约1~3 mm,断断续续沿整个主裂纹一侧延伸分布,如图4(a)所示。除此之外,距裂纹尖端约190 mm的部位还发现有3条裂纹存在,如图4(b)中方框所示,裂纹也平行于主裂纹,长度分别为19,54,15 mm,距主裂纹的距离分别约为9、5、13 mm。

图4 磁粉检测结果图

3 理化性能试验

3.1 化学成分分析

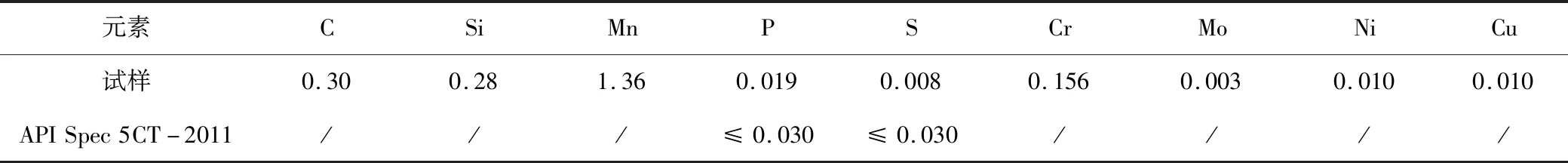

在纵裂套管裂纹附近的管体上取样进行化学成分分析,试验结果见表2。

从表2可见,该套管产品的化学成分符合API Spec 5CT—2011标准要求,并且对材料脆性有较大影响的P、S元素含量均符合该标准要求。

表2 化学成分分析结果(质量分数) %

3.2 力学性能试验

依据API Spec 5CT—2011标准,在纵裂套管管体上取样进行拉伸、冲击和硬度试验。拉伸试样为纵向,标距内宽度为38 mm,标距内长度为50.8 mm; V型缺口夏比冲击试样为横向,尺寸为10 mm×7.5 mm×55 mm,试验温度为0 ℃;在样品上切取硬度环,分为4个象限进行洛氏硬度试验,拉伸和硬度试验温度为室温。测试结果见表3和表4。

表3 套管样品冲击试验和硬度试验结果

表4 套管拉伸性能试验结果

从表3和表4可见,套管的力学性能满足API Spec 5CT—2011标准的要求(V型缺口夏比冲击试样为尺寸,冲击功值为转换后的全尺寸试样的冲击功值)。

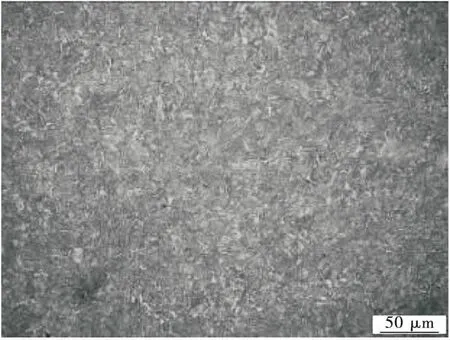

3.3 金相分析

在纵裂套管的内壁、外壁及壁厚中部分别取试样进行金相分析。套管的夹杂物级别见表5,晶粒度级别为8级。结果表明,3部位金相组织基本相同,均为回火索氏体+少量贝氏体,如图5所示。

在套管裂纹根部、中部、尖端分别取样,观察横截面。在金相显微镜下观察(如图6所示),发现裂纹两边均有不同程度的脱碳及氧化现象,还外表面裂纹附近氧化及脱碳现象比较严重,而靠近裂纹尖端附近,氧化及脱碳现象相对较轻。由图6 (d)还发现在裂纹面上存在二次折叠的现象。

表5 纵裂套管夹杂物级别评定结果

图5 纵裂套管金相组织

图6 金相组织形貌

对外表面裂纹附近脱碳层和氧化层深度进行测量。氧化层最深可达1.5 mm,脱碳层最深可达1.3 mm;裂纹中部区域靠近外表面一侧氧化层及脱碳层较厚,靠近内表面一侧较薄,氧化层深度为0.38 mm,脱碳层深度为1.1 mm。裂纹尖端部位两边有较薄的脱碳层存在。

脱碳现象的实质是在一定温度下,裂纹表面受到氧化,裂纹附近的碳与氧结合造成组织含碳量的减少,一般经验认为,裂纹附近脱碳仅在加热炉高温、长时间的加热保温条件下才能发生。在高温中,碳原子由内向外发生扩散,与空气中的氧形成CO或CO2气体,导致裂纹周围脱碳。该批套管热处理的调质过程是将钢管加热到910 ℃后进行水淬,钢管在加热炉中的加热时间约50 min。根据裂纹附近脱碳和氧化现象的严重程度分析,这类缺陷在热处理过程中难以形成,此套管上的裂纹应该形成于热处理之前,并且在形成后经过了长时间的高温过程。根据裂纹与管外壁切线方向的夹角及脱碳情况等推断,裂纹应该形成于热处理之前,也就是说该缺陷可能是由铸坯的原始缺陷所引起的。

3.4 扫描电镜分析

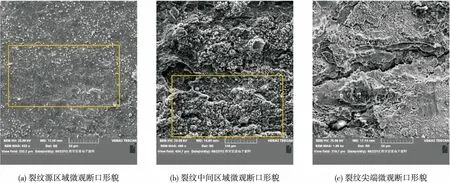

在纵裂套管裂纹3个不同部位取样进行微观扫描电镜分析,断口表面3个区域的微观形貌分别如图7所示,结果显示裂纹表面存在很厚一层氧化产物,基本已经看不到原始的裂纹形貌。

图7 断口表面3个区域的微观形貌

对裂纹源区及中间部位表面氧化产物进行能谱分析,分析区域能谱扫描位置分别如图7(a)和7(b)中条框所示,对应的能谱分析结果如表6所示。

能谱分析表明,裂纹源区及中间部位表面的氧化产物均为铁的高温氧化产物,未见其他夹杂物存在。说明该批套管失效并不是由于夹杂物导致的。

表6 裂纹源和裂纹中间区域表面产物能谱分析结果

4 综合分析

通过试验分析可知失效套管的化学成分及热处理后的力学性能均满足API Spec 5CT—2011标准的要求。宏观分析和微观分析结果表明,该套管上的裂纹在外表呈纵向分布,从横截面看,裂纹与外表面切向呈一定夹角,裂纹面上可观察到氧化色,裂纹两侧存在较厚的脱碳和氧化现象,这种现象只能产生于长时间高温过程,即该裂纹形成于轧管初期或轧管之前,甚至在管坯内部存在较多裂纹、夹杂、组织不均匀等问题,在后续的轧制、热处理、水压等过程中,随着应力逐渐释放,裂纹进一步扩展,最终形成了贯穿性开裂。

P110钢级套管属于油井管中的高钢级产品,材料强度较高,应力较大。生产加工过程控制点比较多,对管厂的生产工艺控制和无损检验等要求较高。如处理不当,产品易产生缺陷,从而影响产品的成材率和使用安全。

为了解决本次套管失效问题,杜绝此类质量事故再次发生,对该制造厂重新生产的P110套管采取了全过程质量管控。在生产前制定了详细的监造计划并对关键环节进行了重点检查。检查中发现该厂热处理后的在线无损检测是一台8通道36探头超声检测设备,但在校验时仅进行了一次多通道综合校验。而API标准中对P110钢级套管探伤灵敏度要求较高,且基于钢管中实际缺陷出现角度、位置、形状的不确定等情况,及时要求该厂将多通道综合校验改变为各通道单独校验,以提高缺陷检出率。另外,发现厂方以原有速度进行单通道校验时,缺陷检出率较低,针对该情况对校验速度进行了调整,当速度降至一半后,各通道均能发现样管内外横纵L2缺陷。通过这些改进措施,该公司P110产品缺陷检出率从此前的10%左右提高到近50%,有效降低了质量风险。

5 结 论

1)通过试验分析可知,该失效套管上的纵裂裂纹形成于轧管初期或轧管之前,在后续的轧制、热处理、水压等过程中,随着应力逐渐释放,裂纹进一步扩展,最终形成了管体纵向开裂。

2)根据无损检测的结果,对轧管设备进行了检查更新改造,对轧管工艺进行了重新调整优化,有效避免了轧管过程中的机械损伤,大大降低了产品报废率,有效挽回了经济损失,提高和稳定了产品的成材率。

3)针对高钢级管材产品的第三方驻厂监造或重点环节检验是非常有必要的。通过产品生产过程中关键环节或全过程质量控制,可及时发现问题,并采取纠正和预防措施,从而有效避免质量风险和纠纷。