基于AMESim的姿控发动机压力振荡传递特性研究

2019-07-03杨林涛沈赤兵

杨林涛,沈赤兵

(国防科技大学 空天科学学院 高超声速冲压发动机技术重点实验室,湖南 长沙 410073)

0 引言

姿控发动机工作过程中对稳定性、可靠性和响应特性要求较高,因此发动机特征参数对内外干扰因素的敏感性是研究重点。在诸多干扰因素中,上下游压力振荡的影响不应被忽略,例如供应压力扰动和燃烧室激发的中频压力振荡。上下游压力振荡的传递过程会对管路与推力室耦合作用产生影响,燃烧室压力振荡会导致管路压力和流量发生振荡,而供应管路中的压力扰动也会传递到喷嘴,引起喷嘴流量波动,影响喷注均匀度和稳定性。流量波动会降低燃烧效率,延长响应时间,进而影响发动机工作稳定性和开关机响应特性。严重时可能会触发更为剧烈的燃烧不稳定和加剧管路振动,并可能产生局部高温,引发喷嘴和壁面烧蚀[1-2]。

文献[3]基于CFD方法仿真了气氧/甲烷发动机喷嘴流量与燃烧过程的耦合作用,发现燃烧室压力和喷嘴流量具有强烈的耦合作用。文献[4]也对喷注流量脉动与燃烧室声学耦合不稳定性做出了分析。文献[5]采用脉冲阀作为干扰源,试验研究了系统出现低频压力振荡时,压力旋流喷嘴的动态特性,文献[6]进一步分析了不同旋流喷嘴在压力振荡下液膜厚度的变化规律,文献[7]分析了低频压力振荡下旋流喷嘴压力、质量流量、液膜厚度和轴向速度等参数的幅频特性。

国内的刘上等[8]数值计算了液体火箭发动机中频耦合振荡过程,通过比较分析供应管路和燃烧室的幅频特性,来判断发动机上下游的耦合稳定性。杨立军等[9-11]系统研究了供应管路、喷嘴和燃烧室的相互作用,分析了压力振荡在上下游传递过程中的幅频特性。

国内外在压力振荡传递特性方面的研究已有许多,但应用到姿控发动机工作过程的研究却很少见。考虑到AMESim模块化仿真软件具有模型库丰富、二次开发能力强和面向对象的图形化建模等特点,在机械、液压、流动和传热等领域广泛应用。本文采用AMESim搭建姿控发动机仿真模型,并用AMESet建立零维燃烧室模型。

本文用工程中供应管路出现的正弦波作为输入条件,分析了供应压力对下游液路的传递特性。用N型波作为输入条件,反映了中频燃烧不稳定压力振荡的非线性特征,分析了燃烧室压力振荡对上游液路的传递特性。计算了液路压力扰动率,分析了推进剂组元对两种压力扰动源的敏感性,以及供应管路和燃烧室的耦合作用,以期对姿轨控发动机优化设计有所帮助。

1 数学模型

添加供应管路和燃烧室压力扰动模块的姿控发动机仿真模型如图1所示,仿真模型由推进剂、压力源、供应管路、节流孔、电磁阀、集液腔、喷嘴及200 N姿控发动机等模块组成,还包括供应压力扰动模型、燃烧时滞模型和中频不稳定燃烧引起的压力振荡模型。

控制开关对压力扰动的加入和阀门开关时序进行控制。供应压力扰动模型由恒压源、扰动压力和控制开关组成,燃烧室压力振荡模型由N型波、控制开关和比例转换器组成,电磁阀、集液腔和喷嘴一体化设计,集液腔的存在可以尽量保证在整个喷注面具有相同的流量和混合比。

由文献[12]可知,节流孔板属于局部阻力元件,仿真模型中添加节流孔板可以增大管路的阻尼特性,降低水击压力峰值和加快水击衰减,但要适当选择节流孔直径以减小对供应流量影响。

姿控发动机仿真模型相关参数设置如表1所示:L为管长;e为壁厚;do为节流孔直径;其他参数名称在1.1节模型中介绍。采用常规自燃推进剂,钢材质管路,发动机工作时间0.2 s,仿真时间为0.4 s。采用固定步长积分器,步长10-5,四阶龙格-库塔积分方法,仿真结果及分析如下所述。

表1 仿真模型参数设置Tab.1 Simulation model parameter setting

1—燃料模型;2—氧化剂模型;3—恒压源;4—正弦扰动压力;5—扰动控制开关;6—节流孔;7—阀门控制开关;8—电磁阀;9—集液腔;10—喷注器;11—燃烧时滞模型;12—燃烧室;13—正常工作室压;14—比例转换器;15—N型波数据。图1 添加上下游压力扰动模块的姿控发动机仿真模型Fig.1 Attitude control engine simulation model adding combustion chamber pressure disturbance module

1.1 系统组件动力学模型

1.1.1 流体管路模型

考虑流体的惯性和管路的摩擦损失,假设流体的密度不变,不考虑流体和管路的热交换,则流体管路的动态方程为

(1)

(2)

式中:A为管路的流通面积;q为管路的体积流量;ρ为流体密度;d为管路的直径;θ为管路和水平方向的夹角;ff为管路的摩擦损失系数;g为重力加速度;B为等效体积弹性模量

(3)

1.1.2 节流孔和集液腔模型

节流孔特征参数是压降系数和体积流量,动力学模型为

(4)

式中:ζ为压降系数;Δp为喷注压降;w0为流体速度。

集液腔动力学模型为

(5)

1.1.3 喷嘴模型

喷嘴上下游的压降Δp=p1-p2,则可计算得到

(6)

cq=cqmaxtanh(2λ/λcrit)

(7)

式中:λcrit为从层流到湍流的转变特征参数,喷嘴体积流量

(8)

1.1.4 燃烧室模型

不考虑燃烧室发生的实际燃烧、流动与传热过程,建立基于燃烧时滞的燃烧室动力学模型,混合比和室压两个特征参数随时间变化由式(9)和式(10)描述,可知室压受燃烧室容积、喷管喉径、热值及混合比的影响

(9)

(10)

(11)

式中Γ为常数。

1.2 上下游压力扰动模型

1.2.1 供应压力振荡模型

轨控发动机工作时导致系统振动,进而引起姿控发动机供应管路耦合振动,供应管路压力振荡呈现明显的单一频率的正弦波形,和燃烧室振荡频率相近,并相互耦合,导致燃烧室轴向机械振动加速度达到几十甚至上百个重力加速度,会造成局部疲劳破坏而工作失效[8]。

将正弦扰动形式供应压力作为输入条件,添加的扰动压力波方程为

(12)

式中:A=5%pT0;f=250 Hz,考虑到250 Hz附近扰动作用最强,作为输入频率;pT0为供应压力;φ为相位差;pT0=1.5 MPa;φ=0°。

1.2.2 燃烧室压力振荡模型

汪广旭等[13]对燃烧室非线性压力振荡及其产生机理做了研究,采用能量平衡方法进行建模,仿真分析了燃烧室压力“陡峭化”过程影响因素,可知其振荡压力波形近似为N型波,具有明显的非线性特征,类似于弱激波形式的振荡。

文献[13]对中频不稳定振荡压力进行提取,加入到搭建的姿控发动机仿真模型当中,在AMESim中建立一个数据表,并采用线性插值获得周期性连续变化的振荡压力,采用比例转换器将无量纲振荡压力和额定室压计量单位相匹配。图2是提取了4个周期的N型波及其幅频特性曲线。

文献[13]中的N型波主频为500 Hz,呈周期性振荡,最大振幅不小于室压的8%,上升段室压变化剧烈,但在稳态值附近有一段平台期,下降段室压振荡衰减,在波峰和波谷处振荡有所加剧。

图2 某型燃烧室压力振荡N型波提取结果Fig.2 A type of combustion chamber pressure oscillationN-wave extraction results

2 仿真结果及分析

为了便于分析,定义管路压力扰动量为压力波峰与波谷之差的一半,压力扰动率为压力扰动量与额定工作值的比。

2.1 供应压力振荡的影响

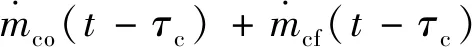

供应压力扰动对下游管路及室压的影响如图3和图4所示,分析了供应压力扰动幅值及频率变化对管路和燃烧室受激扰动幅值的影响规律。图3中供应压力扰动率变化范围为1%~9%,图4中供应压力扰动频率变化范围为25~500 Hz。在图3和图4中管路和燃烧室压力扰动率变化范围分别在20%和12%之内。

由图3可知,供应压力振荡幅值对下游供应管路和燃烧室压力的影响较大,影响规律主要有:燃烧室及供应管路振荡压力随供应压力扰动幅值增加而逐渐增大,两者呈线性关系,但振荡压力在传递过程中呈放大趋势;相比于氧化剂管路,燃料管路对供应压力振荡幅值变化更加敏感,而燃烧室对供应压力振荡幅值变化的敏感性最高。

由图4可知,燃烧室及供应管路对供应压力振荡频率变化的敏感性较高,在100 Hz附近供应管路与燃烧室压力振荡出现第一次谐振峰值,上游压力扰动对下游的影响较为明显;在225 Hz附近,燃烧室压力振荡受供应压力扰动的影响达到最大,即产生强烈的共振现象;在250 Hz附近供应管路压力振荡出现谐振峰值,此时产生的振荡甚至为干扰源压力振荡幅值的两倍。供应管路及燃烧室固有频率不一样,但第二次谐振引发的下游压力振荡,可能导致系统工作出现故障。

图3 供应压力扰动率对下游管路及室压的影响Fig.3 Influence of disturbance rate of supply pressure on downstream pipe and chamber pressure

图4 供应压力扰动频率对下游管路及室压的影响Fig.4 Influence of disturbance frequency of supply pressure on downstream pipe and chamber pressure

在管路固有频率附近,供应压力振荡向下游传递时被逐渐放大,阻尼元件的作用有限,而在其他频率则能较好地抑制压力振荡的影响。这是因为在固有频率下,振荡压力和管路产生强耦合作用,阻尼元件无法有效降低上游压力扰动对下游的影响。因此,在设计供应管路及燃烧室构型过程中,应充分考虑到组件固有频率的影响,避免上游压力受到干扰因素影响而出现振荡时,对供应管路和燃烧室额定工作产生较大的影响,甚至导致系统故障。

2.2 燃烧室压力振荡的影响

2.2.1 室压及管路压力仿真结果

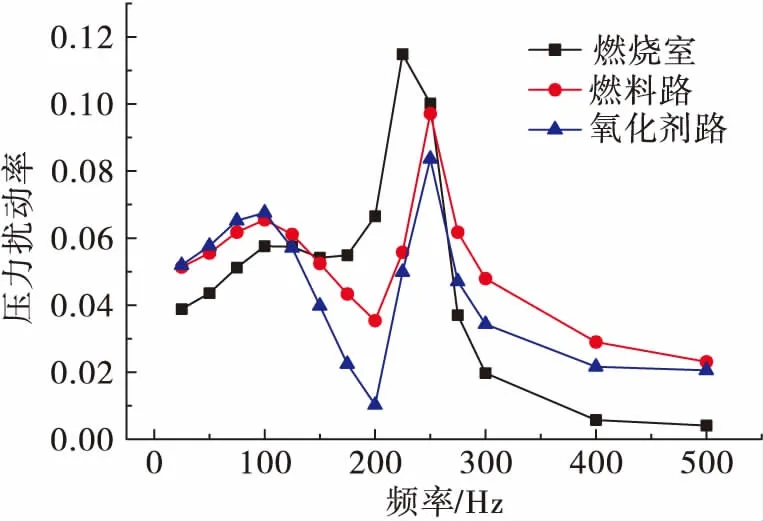

室压中频扰动输入如图5所示。可知压力扰动对燃烧室开关机过程影响不大,对燃烧室额定工作的影响较大。在姿控发动机额定工作过程中,室压会处于不断振荡的过程中,但这种压力扰动幅值处于可控范围内,并不影响燃烧室可靠工作。

图5 室压中频扰动输入条件Fig.5 Input condition of intermediate frequency disturbance of ventricular pressure

添加中频压力扰动的供应管路压力变化曲线如图6所示。为了不使两条曲线重叠,氧化剂路无量纲压力增加0.5进行绘制。可知,发动机开机,管路压力突然下降,振荡后很快维持在额定压力附近;正常工作时,供应管路中产生了等幅压力振荡,但仍可以正常工作;发动机关机后,管路水击很快衰减到贮箱压力。

2.2.2 N型波频率和幅值的影响

燃烧室中频压力振荡主要受幅值和频率两个参数控制,对供应管路压力的影响具有不同的规律。设文献[13]提取的N型波为基准扰动波,仿真中扰动幅值取基准扰动波的整数倍,扰动频率变化范围为50~700 Hz。改变N型波频率和幅值,分析对供应管路压力振荡的影响。

图6 供应管路压力变化曲线Fig.6 Supply pipeline pressure curve

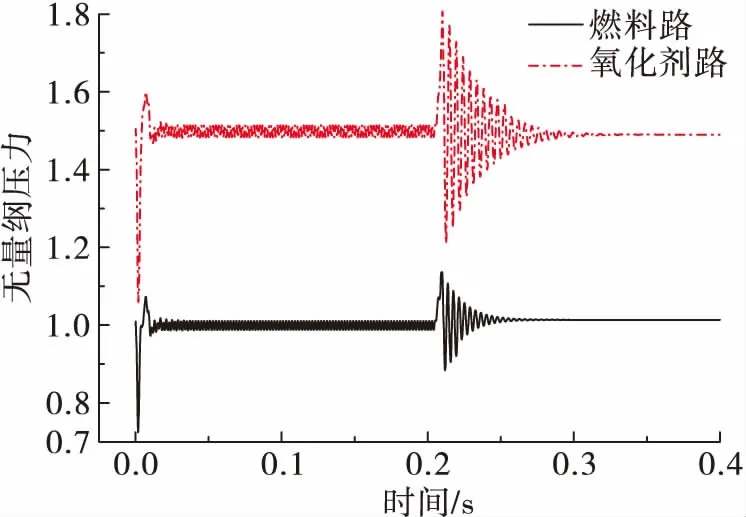

燃烧室压力扰动幅值和频率对管路压力扰动率的影响如图7和图8所示。由结果可知,管路压力扰动率与燃烧室压力扰动率近似成线性相关,NTO路对燃烧室压力振荡更加敏感。燃烧室压力振荡向上游传递过程中能量不断衰减,对供应管路造成的压力振荡幅值小于中频压力扰动值。这是因为阀门、集液腔和喷嘴的存在,下游压力振荡能量被不断耗散。

图7 燃烧室压力振荡幅值对管路压力幅值的影响Fig.7 Effect of combustion chamber pressure oscillationamplitude on pipeline pressure amplitude

由图8可知,管路压力扰动率随燃烧室压力振荡频率增加先增大,燃料管路和氧化剂管路分别在225 Hz和200 Hz附近达到最大值,随后迅速减小。氧化剂管路对燃烧室压力振荡频率的变化更加敏感,超过700 Hz时,燃料和氧化剂管路的敏感度相当。扰动率峰值的出现,表明燃烧室压力振荡对管路的影响,在频率较低时出现了谐振现象,导致管路压力振荡剧烈。

图8 燃烧室压力振荡频率对管路压力幅值的影响Fig.8 Effect of combustion chamber pressure oscillation frequency on pipeline pressure amplitude

3 结论

本文基于AMESim建立了一种上下游压力扰动仿真新方法,分析了供应压力扰动到燃烧室,以及燃烧室压力扰动到供应管路的传递特性,得到以下结论:

1)供应压力在燃烧室激发的振荡幅值和扰动幅值呈线性关系,振荡过程被逐渐放大,随扰动波频率增加逐渐增大到谐振峰值,然后迅速减小并将扰动率维持在稳定范围内。

2)燃烧室中频压力振荡在上传过程中不断衰减,扰动在供应管路激发的压力振荡幅值和扰动幅值线性相关,和扰动频率呈先增大后减小的趋势,存在一个谐振频率使受激振荡幅值最大,要避免在谐振频率下可能出现的供应管路失效。

3)燃料管路和氧化剂管路受压力振荡的影响规律相似,但燃料管路对供应压力振荡更敏感,氧化剂管路则对燃烧室压力振荡更敏感。

4)谐振现象发生时,压力振荡的影响被放大,使得管路接头等位置很容易出现故障而失效,因此在管路设计时,要尽量避开谐振频率。