选择性激光烧结翘曲变形抑制工艺

2019-07-03吴晓明周亚雄杨欢庆

吴晓明,周亚雄,杨欢庆,王 玉,王 琳

(西安航天发动机有限公司,陕西 西安 710100)

0 引言

熔模精密铸造具有成形尺寸精度高、表面质量好和结构不受限制的特点,在航天领域得到广泛应用[1],以CZ-5,CZ-6和CZ-7三型运载火箭液氧/煤油发动机为代表的新型发动机核心部件越来越多地采用熔模精密铸造生产[2-3]。其中蜡模质量直接影响产品的表面质量、尺寸精度及生产周期,是整个熔模精密铸造工艺技术控制的核心部分和关键环节。

选择性激光烧结(selective laser sintering,SLS)是目前应用最为广泛的蜡模成形技术,具有制作工艺简单、生产周期短等特点[4-5],但是烧制过程存在翘曲变形问题,严重影响烧结件的尺寸和形位精度,甚至导致烧结无法完成,成为制约SLS工艺进一步应用的瓶颈。

国内华中科技大学、南京航空航天大学及清华大学等研究团队[6-10]在翘曲变形方面开展了研究,揭示了翘曲变形产生机理,建立了翘曲变形收缩模型,指明了温度场控制、工艺参数控制、材料特性改进等方向。本文从工艺参数优化以及添加支撑设计方面进行该技术工艺的改进研究。

1 SLS技术原理及翘曲变形机理

1.1 SLS技术原理

SLS是一种以激光为热源的层层叠加粉状材料的“净成型”技术[11],完成了三维模型-切片层-烧结层-实体的转化。使用专用软件将产品三维模型转化为设备可读取的片层信息,完成数据切片处理。在成型前,铺粉辊将粉末压平,形成基体。设备控制系统依据模型每层的切片信息(即零件的轮廓信息)精准控制激光束以一定运动轨迹、能量以及运行速率进行扫描烧结,将烧结层信息转化为实体信息,完成切片层的烧结。一层烧结完成后,粉缸以模型切片厚度下移,铺粉辊重新铺粉,控制系统再次控制激光烧结,如此循环烧结,层层叠加,最终获得零件实体[12],成形原理如图1所示。

图1 成形原理Fig.1 Forming principle of SLS

1.2 翘曲变形机理

研究结果表明[13-14],烧结过程中不均匀温度场产生的应力变形是翘曲变形产生的根本原因。而烧结过程中的不均匀温度场源于激光热源不均匀加热。

激光是一种高斯光束,能量沿垂直于粉床z轴方向对称分布,光斑中心能量最强,边缘部分依次递减,烧结区域以上的粉末能量以螺旋线方式分布,造成粉末上下层之间的温差。烧结层上部区域接受能量多,温度上升快,但可通过空气对流以及表面辐射进行散热,散热速度快,体积收缩大。而烧结层下部接受能量少,温度上升慢,而粉末颗粒之间的空气导热性差,上下层能量传递困难,散热速度慢,体积收缩小,各区域的收缩出现明显差异,从而产生热应力,通常热应力分为切应力τ与正应力σ,如图2所示。当烧结层间的粉末结合力与重力小于粉末收缩变形应力时,即烧结层自身强度不足以抵抗收缩应力变形时,烧结件则会出现中凹外凸现象,即产生如图2所示的曲线状翘曲变形。

图2 翘曲变形力学模型Fig.2 Mechanical model of warp distortion

综上所述,温度场分布不均匀产生的应力是翘曲变形产生的诱因,而自身强度不足则是内因,如何解决温度场分布不均匀以及提高抗变形能力则成为翘曲变形抑制工艺需解决的核心问题。

2 试验研究

依据翘曲产生的机理开展了温度场控制的预热温度控制试验以及提高烧结层抗变形能力的工艺支撑添加试验,结合悬臂试样及产品对成形件翘曲变形抑制工艺进行了研究。

2.1 试验设备及材料

试验设备为北京隆源Laser Core 5300快速成形机,该设备由激光器、光路系统、预热装置、密封成型室(包括粉料缸、成型缸及铺粉装置)、控制系统及冷却系统组成。

试验材料为SLS工艺中应用最为广泛的聚苯乙烯(PS)基高分子粉末(简称PSB粉末),性能如表1所示。

表1 PSB粉末特性Tab.1 Properties of PSB powder

2.2 试验样件

试验样件选用翘曲变形研究中常用的悬臂试样,如图3所示。以翘曲变形率Cf来衡量悬臂试样翘曲变形程度

(1)

式中:Cf为悬臂翘曲变形量δ与悬臂长度Lx的比值;δ=hl-hs。

试样及产品的成形流程分为:

1)建立三维实体模型

采用三维建模UG软件建立悬臂试样、产品的三维模型,并将三维实体模型通过UG转化为Magics软件可读取的STL格式文件。

2)模型剖分切片

采用Magics软件对STL模型文件进行剖分切片,切片方向与成形方向垂直,切片厚度与烧结工艺参数相同。

3)烧制零件

按照规定工艺参数进行粉料烧结,烧结完成自然冷却2 h后,取出烧结件。

2.3 预热温度控制试验

预热可以升高粉层整体温度,减小因温度场分布不均而引起的热应力,从而抑制翘曲变形,是当前解决翘曲变形的主要措施[14]。Laser Core 5300成形机设备配备了预热温度控制装置,可通过计算机成形软件实现预热温度的精准控制。

一般将预热分为两个阶段:初始预热、稳定预热,分别称为起始预热温度和稳定预热温度。开始预热时,不同区域温差最大,预热温度一般定在玻璃化温度(Tg)与结块温度(Tc)之间。当烧结进入稳定预热阶段,粉末预热充分,为防止粉料板结,预热温度稍低于材料的软化点(玻璃化温度Tg)。由表1粉末特性可知,Tg温度为100℃,Tc温度为110℃。

为了探究不同阶段预热温度对于翘曲变形的影响,采用正交试验方法进行研究,以起始预热温度以及稳定预热温度作为试验因子,以上述不同阶段温度设定区间作为水平设定参考,设计了二因素三水平正交试验。表2为正交试验因素水平表,表3为试验方案。

表2 因素水平表Tab.2 Factor-level ℃

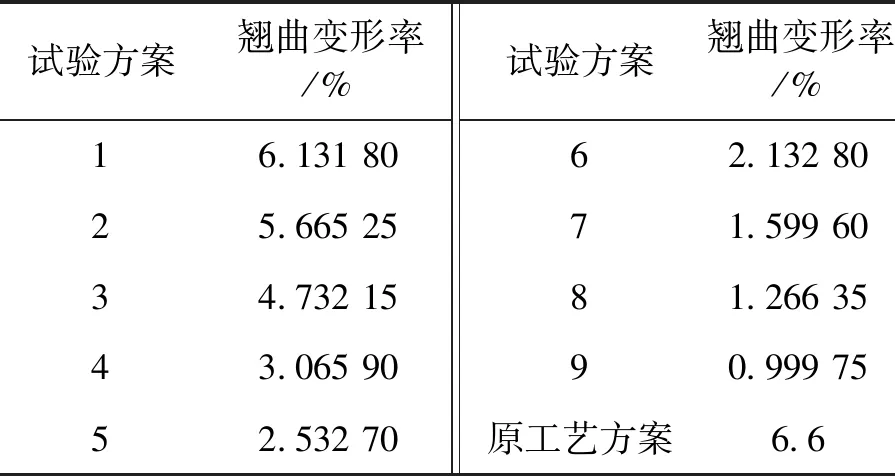

在不同预热温度下(试验方案1~9)烧制悬臂试样,烧制后的试样形貌如图4所示。试样均出现不同程度的翘曲变形,通过式(1)计算得到各试样翘曲变形率见表4。

图4 实际烧制悬臂试件Fig.4 Actual fired cantilever specimen

表4 预热温度对于翘曲变形率的影响Tab.4 Effect of preheating temperature on warp distortion rate

为了反映预热温度对于翘曲变形的影响规律,基于Minitab质量分析软件采用逐步回归方法建立了悬臂结构的翘曲变形二次多元回归模型

y=420.902-7.709x1-0.494x2+0.033x12-0.003x22+0.010x1x2

(2)

式中:y为翘曲变形率;x1为稳定预热温度;x2为起始预热温度。

从式(1)可以看出,稳定预热温度对于翘曲变形影响高于起始预热温度的影响,这是因为起始预热温度主要影响零件前几层的烧结,而稳定预热温度影响烧结层的温度场,直接影响烧结件的翘曲变形。

稳定预热温度相同,起始烧结温度越高,翘曲变形率越低,如图5(a)所示。起始预热温度相同,稳定预热温度越高,翘曲变形率越低,如图5(b)所示。

图5 预热温度对于翘曲变形的影响 Fig.5 Effect of preheating temperature on warp distortion

这是因为预热温度越高,粉料的流动性则越好,更有利于粉料的烧结,可以得到更好的层内和层间烧结,烧结深度和烧结密度增加,同时有助于消除热应力,从而提高成形质量。但粉末预热温度过高时,会使得未烧结的粉末结块,造成模型部分结构与粉床结为一体,增加后续清粉、筛粉和修型的难度及工作量,本试验起始预热温度108℃、稳定预热温度100℃(试验方案9)出现此问题。

经试验确定适宜的预热温度:起始预热温度为104℃;稳定预热温度为100℃。悬臂试样的翘曲变形率降至1.26%,较改进前降低80%,但是翘曲变形率依然相对较高,温度场控制已达到瓶颈,需配合工艺支撑提高烧结层抗变形能力以减小翘曲变形。

取立位或仰卧位,左手放在头后方,用右手检查左乳房,手指要并拢,从乳房上方顺时针逐渐移动检查,按外上、外下、内下、内上、腋下顺序,系统检查有无肿块。注意不要遗漏任何部位,不要用指尖压或是挤捏。检查完乳房后,用食指和中指轻轻挤压乳头,观察是否有带血的分泌物。通过检查,如果发现肿块或其他异常要及时到医院做进一步检查。

2.4 添加工艺支撑试验

工艺支撑是SLS成形复杂结构零件必不可少的辅助部分,其体现在[15]:①承载和固定烧结件悬垂部分,防止制件下陷和滑移;②作为温度场控制的辅助措施,传递悬臂结构中的热量,抵抗热应力变形,抑制翘曲变形。

以悬臂试样为研究对象,依据悬臂试样翘曲变形位置,确定支撑添加位置。其次,使用Magics软件进行支撑设计,以预热温度控制试验确定的最优参数进行悬臂试样烧制,验证改进效果。

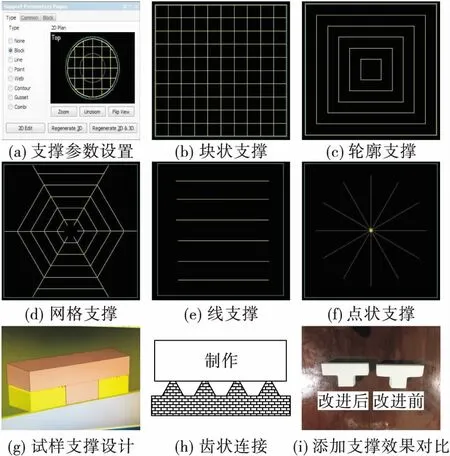

支撑类型需根据零件结构特征、悬垂面的大小和角度及应用需求进行选择,其中块状支撑的密度可以改变,能承受较强的拉应力,用于面积较大,悬垂部分较长结构,点支撑用于面积较小的特征结构,线支撑用于面积较窄的下表面,网状支撑用于回转体结构支撑,轮廓支撑则主要用于外轮廓结构。支撑与零件连接采用齿状连接,该方式会显著降低连接处强度,有利于支撑去除,减小对于制件破坏,提高制件表面质量。图6(a)为工艺支撑添加界面,图6(b)~图6(f)为不同形式的支撑。

试样翘曲变形位置出现在悬臂处,同时问题区域面积较大,故选择块状支撑,连接处采用齿状连接,支撑结构如图6(g)和6(i)所示。

以起始预热温度104℃、稳定预热温度100℃烧制制件,悬臂试样的翘曲变形率仅为0.5%,与方案9高预热温度抑制水平相当,但粉层未板结,后续清理、筛粉难度小,可见预热温度、支撑添加改进效果明显,如图6(i)所示。

图6 支撑类型及改进效果对比Fig.6 Comparision of support type and optimization effect

3 产品验证

将预热温度控制、添加工艺支撑试验成果应用于一级泵叶轮产品,以验证工艺改进效果。

采用激光三维扫描仪进行蜡模型面检测(见图7),图中深蓝色部位为翘曲变形部位,主要出现在中柱、浮动环凸肩及下盖板。

图7 改进前模型三维扫描Fig.7 Three-dimensional laser scanning result before improvement

以蜡模型面检测结果为参考,采用Magics软件开展针对性的支撑设计,具体实施方案见图8(a),中柱、浮动环凸肩因翘曲变形面积较大,悬垂部分较长,选择支撑性最好的块状支撑。而下盖板翘曲变形区域小,仅出现在盖板外侧,为了便于支撑去除,选择轮廓支撑,支撑与产品接触部位均采用齿状连接。

以预热温度控制试验确定的最优工艺参数(起始预热温度104℃、稳定预热温度100℃)烧制蜡模,改进前后蜡模如图8(b)和图8(c)所示,其中黄色为修补蜡,表明此处翘曲变形量较大。对比图8(b)和图8(c)后可知,改进后,蜡模无须修型即可满足设计要求。计算改进前后不同位置的翘曲变形率,如表5所示,中柱、浮动环凸肩及下盖板翘曲变形率明显降低,改进后翘曲变形率均值仅1.80%,较改进前降低82.5%,表明工艺支撑及预热温度措施起到良好的改进效果。

图8 改进效果对比 Fig.8 Contrast of improvement effect

表5 工艺改进前后产品型面翘曲变形率对比Tab.5 Comparison of product warp distortion rate before and after process improvement

4 结论

1)分析了选择性激光烧结过程翘曲变形的产生机理,确定了翘曲变形问题焦点,改进了预热温度控制及工艺支撑添加两种翘曲变形抑制措施。

2)建立了悬臂结构的预热温度与翘曲变形率的二次多元回归模型。

3)经产品验证,翘曲变形率仅1.8%,较改进前降低82.5%,翘曲变形抑制效果明显。