轨道小车施工技术在自升式钻井平台拉移下水工程中的应用

2019-07-03

(广州打捞局,广州 510260)

在海洋工程领域,大型海洋结构物陆地模块化建造后,通过运输驳船或半潜船运输至海上油田所在地进行安装施工,这类结构物的常用装船方式有牵引装船与吊装装船。受现有起重船起吊能力的限制,吊装装船限于千吨级左右的结构物,对重量达万吨或以上的大型结构物上船需采用牵引上船方式进行装载[1]。牵引装船方式分为滑靴装船与小车装船两种,现有的大型导管架、上部模块、钻井平台多采用滑靴牵引装船,该装船方式技术相对成熟,但所需牵引力大,对牵引系统的设备配置要求较高。小车装船方式有滑车(配滚轮的滑靴)装船及自行式平板动力车(SPMT)装船,滑车装船方式沿地面和船上铺设轨道上船,对轨道平整度要求较高,对牵引设备要求较低;SPMT由一个个模块小车组成,且配备有动力系统,可以任意的横向或纵向组合,组成一个装载能力足够大的平板车组,可实现超大型结构物的运输[2-3]。

目前国内自升式钻井平台平地建造完工后多采用滑靴拉移方式下水[4]。随着自升式平台建造规模越来越大,采用滑靴拉移方式所需要的拖曳力也越来越大,对拖曳系统硬件设备提出了更高要求。与此同时,随着拖曳力的增大,在拉移上驳过程中的作业风险也相应增大。相较于滑靴拉移,使用轨道小车作为滑道载体,平台拉移由以往的滑动摩擦转变为滚动摩擦,可极大地减少拉移所需牵引力,所配置的储备拖力相应增加,可降低拉移过程中发生无法上驳的风险。

本文以国内首例采用无动力机械轨道小车进行自升式钻井平台拉移下水工程为例,介绍轨道小车的滑道系统设计、牵引系统设计的特点,分析采用轨道小车进行自升式钻井平台拉移下水的施工技术。

1 滑道系统设计

1.1 滑道的数量

为了提高建造效率并缩短坞期,自升式钻井平台越来越多地在陆地平台上进行建造,然后通过拉移装载方式进行滑移下水。钻井平台建造初期,在平台底部布置有坞墩用于承载;建造完工后,拆除坞墩,钻井平台重量全部转移至滑道载体上,分配至单个滑道上的重量与滑道的数量有着直接的联系。

增加滑道数量,滑道建造及铺设成本增大,施工工期增长,滑道铺设的整体精度要求也随着提高。减少滑道数量,分配至单个滑道上的重量将增大,地基局部承载力也随着增大。

在以往大型结构物拉移工程中,海油工程公司采用滑靴装船技术成功完成了2座L780 MODE Ⅱ型自升式钻井平台,其中滑靴滑道布置数量为4道,滑靴摆放在刚度相对较大的4道船体纵舱壁下[5];海油工程(青岛)有限责任公司利用SPMT小车成功将重达5 000 t的大型镍矿冶炼模块装船,模块下面共布置有6排小车,每一排小车由5组6轴SPMT组成,总共30辆SPMT小车组成滑道[6]。

依据GL Noble Denton 装载规范[7](以下简称规范)的规定,拉移装载需要考虑被装载的结构物强度、滑道及现场地基承载力是否满足拉移作业的要求。因此,滑道的数量通常在综合考查上述情况后进行确定。

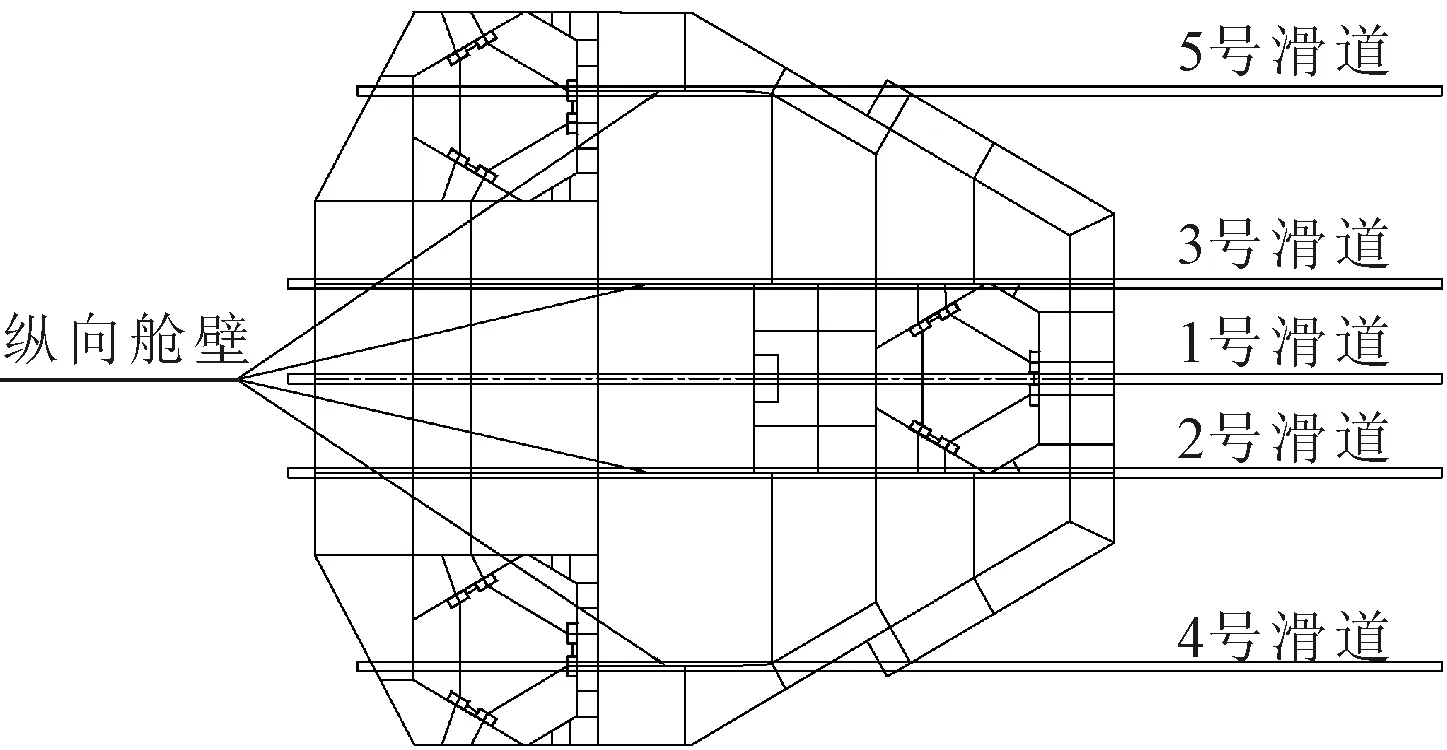

该钻井平台底部为平面舱室结构,沿纵向分布有4道连续纵舱壁,同时3个桩腿附近及桩靴处均为加强结构,本次拉移滑道选择布置于平台底部纵向舱壁及桩靴处。除考虑钻井平台自身结构强度外,还应对现场地基的承载力及半潜驳甲板承载力进行校核。根据校核结果,以最大程度地节约施工成本与工期为原则,本次工程钻井平台底部沿纵向舱壁共布置5条滑道,见图1。

图1 平台底滑道布置示意

1.2 滑道的组成

应考虑所采用的滑道形式及拉移装载实际情况。自升式钻井平台的外底板一般较薄,常常低于10 mm,采用滑靴拉移方式装载时,为避免装船过程中船体出现大的变形,应将滑靴设计成与船体变形相协调的支撑结构,同时滑靴本身要具备足够的强度来满足装船过程中的支撑要求,典型的滑靴拉移滑道组成见图2。

图2 滑靴典型横剖面

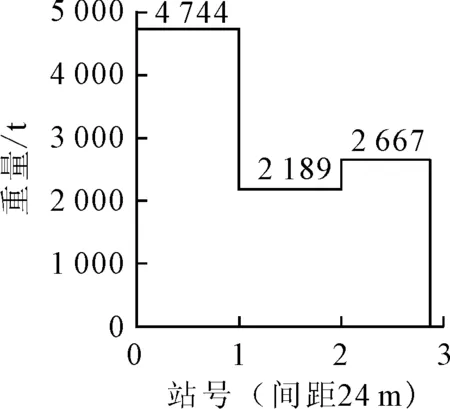

该自升式钻井平台在建造初期未预先建造拉移专用滑道,钻井平台建造完工后地基出现了不同程度的沉降。拉移施工前需在钻井平台底部铺设专用混凝土滑道,以加强滑道处地基的承载力,并在混凝土滑道上采用钢质轨道加小车的方式进行滑道铺设。

轨道小车选用无动力的机械小车,由车身主体及4个车轮组成。车身主体设置左右2个箱型梁用于承载。车轮为铸钢件,技术要求和检验按相关标准执行。车轮经过严格热处理,使踏面和轮缘内侧面硬度提高;车轮与铜套为过盈配合,轮轴中心开注油孔,铜套内侧开润滑油槽。小车使用前向轮轴注油孔内注射润滑油进行润滑。

由于钻井平台自身重量达9 600 t,分配至单个滑道上的重量较大,且呈区域性分布,为满足滑移轨道承载力要求,滑移轨道选用起重机专用P形轨道,每条滑道上铺设两条该型轨道。根据轨道所承受的载荷大小,设计支撑轨道的专用钢筋混凝土承台,并预埋螺栓,铺设钢板,轨道通过特定的连接方式固定至铺设的钢板上。

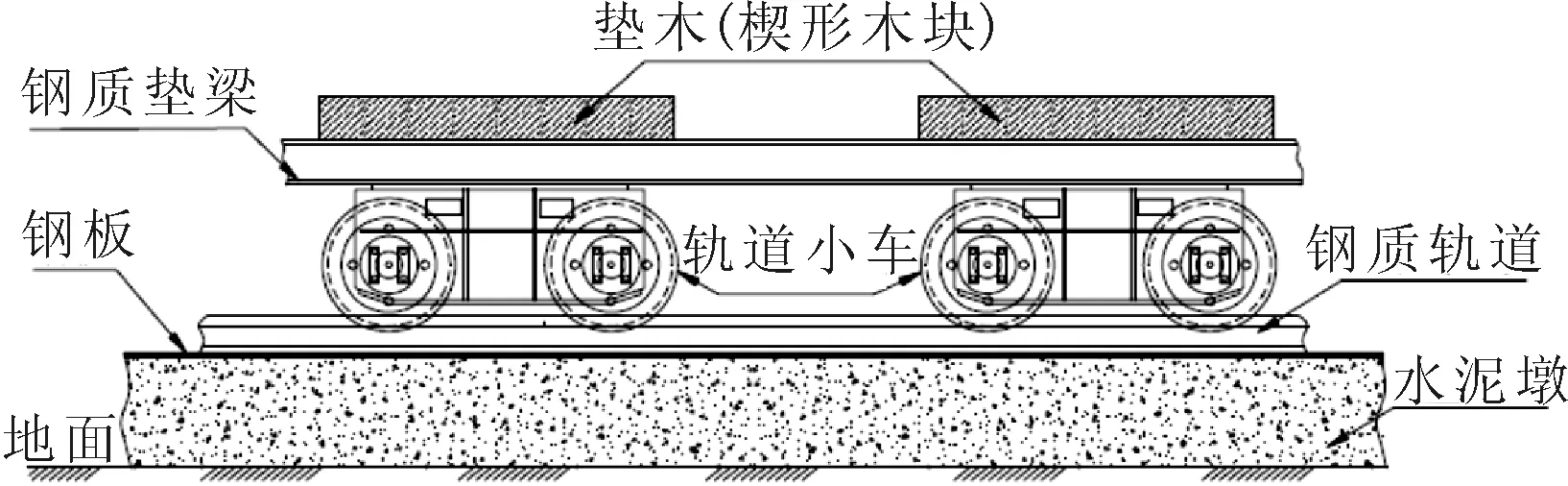

轨道小车按照设计间距均匀布置于滑道上,小车间通过钢质垫梁进行焊接固定。为了确保滑道承载均匀,钢质垫梁之上另外铺设一层楔形垫木。拉移滑道组成见图3。水泥墩及轨道组成为下滑道,轨道小车与钢质垫梁组成为上滑道。在拉移过程中,下滑道固定不动,通过拉动上滑道使平台向前移动。

图3 滑道的组成示意

1.3 小车布置

该轨道小车单台设计负荷为1 200 kN,实验室加载测试负荷达2 000 kN。根据钻井平台拉移装载时的总重量(约96 000 kN)及单台小车设计负荷,并考虑25%承载裕度,在滑道上共布置100台轨道小车。

钻井平台沿纵向长度较长,因此每台轨道小车间将按一定的间隔距离进行布置,而轨道小车布置的疏密程度需要根据钻井平台的重量分布进行合理的布置[8]。在钻井平台重量较为集中的地方布置较密的轨道小车,而在重量分布较为分散的地方可适当减少轨道小车数量。

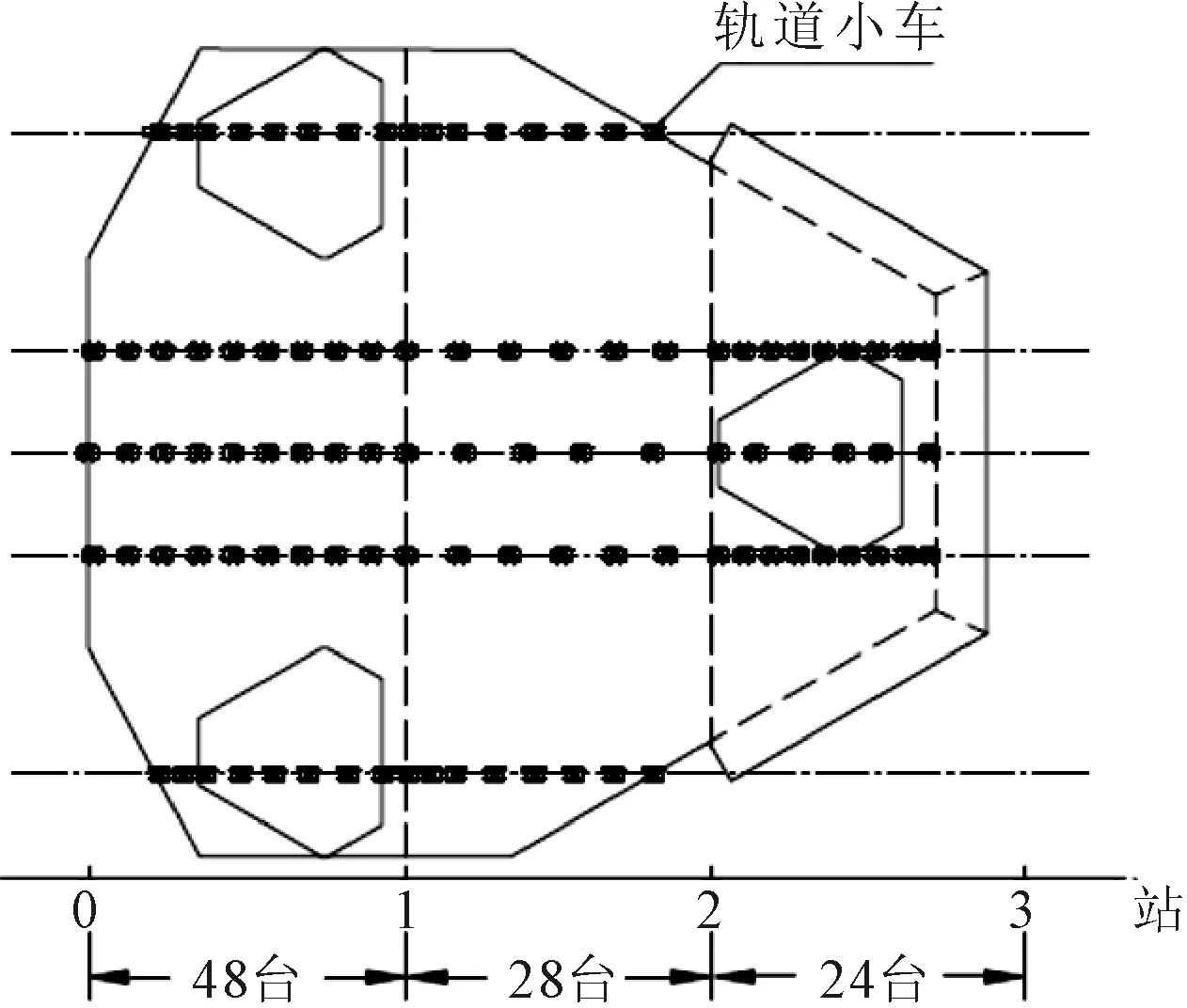

钻井平台的重量分布与其内部结构有密切关系,3个桩腿处结构复杂,构件较多,平台尾部区域布置有大型伸缩悬臂结构,平台首部布置有生活楼层等。由于平台尾部有2个桩腿,同时尾部甲板上方布置有悬臂梁,因此钻井平台重量主要集中于尾部区域。根据桩腿分布情况及拉移装载特性,将钻井平台沿纵向分为3站,进行重量统计,见图4。

图4 平台重量分布

由图4可知,在尾部24 m范围内重量较为集中,中部相对较轻,首部稍重。钻井平台尾部共5个支撑滑道,可整体布置较密的轨道小车;钻井平台首部轮廓内收,平台底部仅3条支撑滑道,同样需要布置较密的轨道小车,平台中部区域重量相对较轻,可布置相对较疏的轨道小车。根据平台重量分布及小车设计负荷,合理分配每条滑道上小车数量及小车间距,使小车承重均匀。小车布置见图5。

图5 小车布置示意

1.4 滑道的铺设

施工前,预先将轨道规格件组装至钢板上,将轨道小车与钢质垫梁进行焊接。施工中,首先在钻井平台底部铺设水泥墩,将组装好的轨道与钢板安装至水泥墩上。随后,将轨道小车与钢质垫梁铺设至滑道上,并打紧楔形木块,完成滑道的铺设作业。

在使用轨道小车进行拉移装载时,轨道小车对滑道铺设的平整度有较高的要求,整个滑道的高程差需控制在10 mm以内。在滑道铺设前,需要对整个装载路径的高程进行详细测量,如出现地面起伏不平的情况需垫平调整。在实际铺设过程中,使用不同厚度的条形钢板对水泥墩进行垫平处理,使整个滑道平整度满足要求。

施工中,楔形木块选择韧性强、结构均匀的木材,楔木平铺至平台底,楔木铺设完成后,使用铁锤对楔木两侧进行敲紧打实,避免出现单个小车或者垫梁局部位置的载荷过大。

1.5 过渡段滑道设计

在钻井平台过驳接载过程中,半潜船滑道相对于陆地滑道在垂直高度上存在有落差。在以往常规的拉移作业中,半潜船轨道高度控制在略高于陆地轨道,高差控制在25 mm以内,避免在被拉移物重量转移至驳船时,驳船侧过渡段轨道悬空而致出现超出过渡轨道结构允许的极限剪切强度值[9-10]。为了确保平台顺利由陆地滑道过驳至半潜船滑道,根据滑道特点设计了由陆地滑道至半潜船滑道的过渡轨道。

过渡轨道的长度选取参照轨道小车车轮纵向最小间距,即过渡轨道的长度小于纵向相邻车轮最小间距。过渡轨道首尾分别搭接在陆地滑道与半潜船甲板上,并在搭接处两侧布置挡板防止其左右摆动,见图6。过驳接载过程中,过渡轨道可在垂直方向小幅翘动,确保轨道小车无障碍通过整个过渡段轨道。

图6 过渡轨道示意

2 牵引系统设计

2.1 拉移装载等级划分及牵引系统设计要求

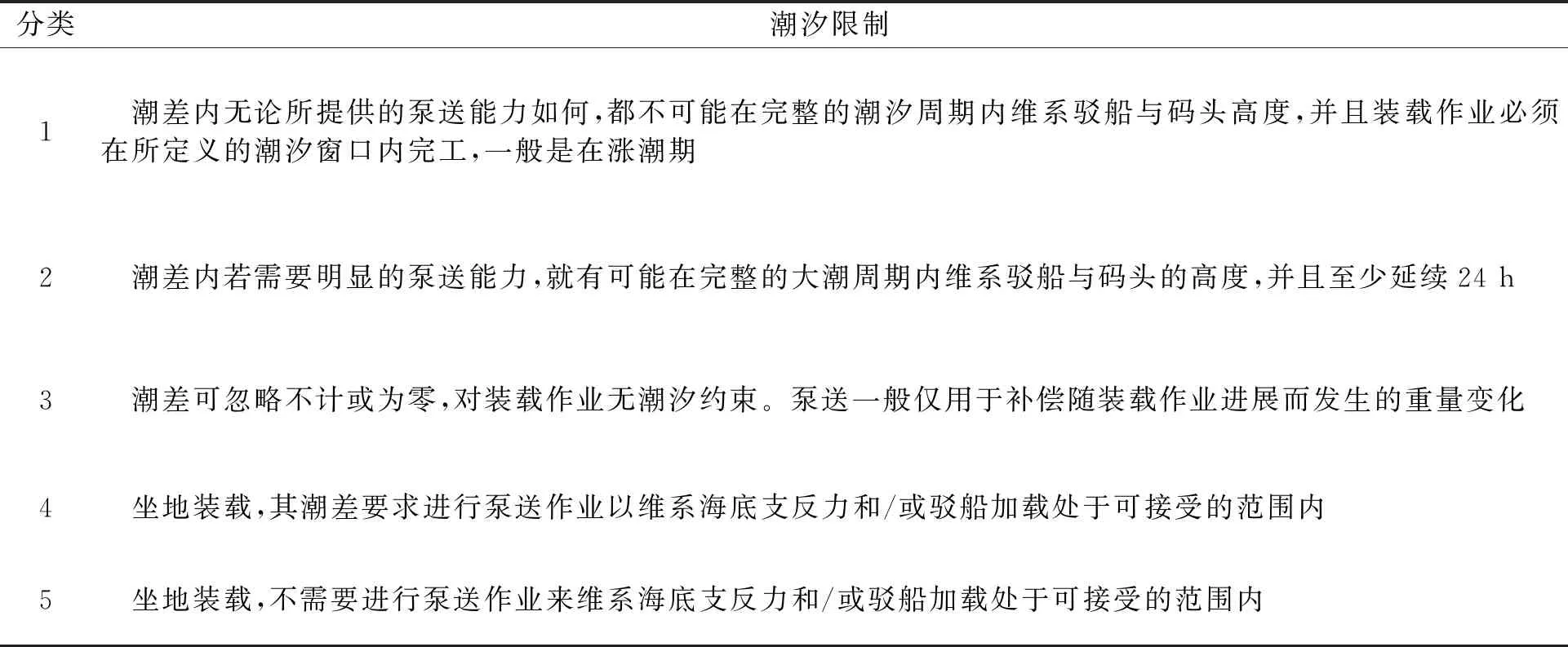

根据规范,装载作业活动依据潮汐状态进行等级划分,见表1所示。机械系统的设计、储备量和冗余要求均随装载等级而变化。

本次装载作业码头位于长江入海口,作业期间码头潮差大,且涨落潮快,在潮汐周期内通过驳船调载来维系甲板与码头高度较为困难,因此,选定在一个潮汐窗口内完成,装载等级选取为1类。

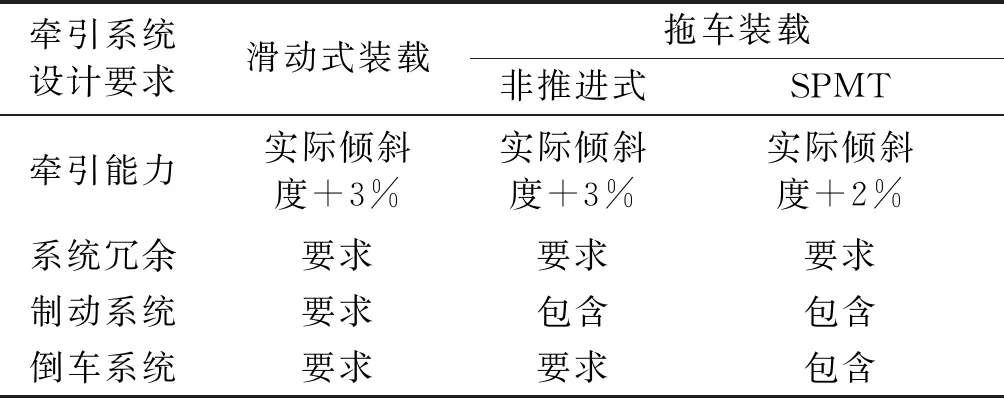

依据规范及拉移装载等级,牵引系统的设计必须符合如表2所示的要求。

表1 装载等级划分

表2 牵引系统设计要求(I类)

注:“包含”指滑移载体存在可逆向运动情况时自身内置的配备。

根据表2可知,本次拉移装载牵引系统按照拖车装载的“非推进式”列项中要求进行设计。牵引系统按照滑道实际倾斜度+3%进行设计,并包含制动系统,以及要求布置系统冗余及回拉装置。

2.2 牵引力计算

采用轨道小车作为滑道载体,牵引系统需要克服小车车轮与轨道间的滚动摩擦力。统计多种滑道情况下滚动摩擦系数值见表3。

表3 典型的滚动摩擦系数

基于大量的经验,参考表3中的滚动摩擦系数值,选取本次轨道小车的起动摩擦系数为0.03。

计及钻井平台建造完工重量以及轨道小车工装重量,本次拉移装载总重约为99 100 kN。滑道铺设经过严格的测量与精度控制,滑道的高度差控制在10 mm以内。根据钻井平台纵向长度值,当钻井平台处于尾倾0.5°时,平台首尾高度差将达到620 mm,实际拉移作业过程中,钻井平台首尾高差控制在10~30 mm范围内,因此钻井平台在滑道上近似处于水平状态。在偏于安全角度考虑,本次滑道实际倾斜度选取为0.5°,按规范另外附加3%滑道倾斜度,则计算中滑道倾斜角度为0.515°,计算得拉移所需的牵引力为3 787 kN。

2.3 牵引系统组成

按照规范要求,对于装载等级为1类的拉移作业,牵引系统的设计除布置满足要求的牵引设备外,另需进行系统冗余的储备,以及布置回拉系统,并包含制动系统。

轨道小车自身无动力,拉移作业通过使用绞车绞拉的方式进行。牵引绞车布置于半潜船上,回拉绞车布置于陆地上,牵引系统与回拉系统使用相同绞车配置。拉移系统包括以下部分:

1)4台200 kN液压绞车作为主牵引绞车,通过4组1 600 kN的4轮滑车共计提供6 400 kN的牵引力作为主牵引系统。

2)4台200 kN液压绞车作为回拉绞车,通过4组1 600 kN的4轮滑车共计提供6 400 kN的回拉力作为回拉系统。

绞车通过液压控制柜统一发出启停指令,根据拉移装载实际情况,通过控制柜集成系统实施单台或多台绞车同步运行。现场安排专业技术人员监控绞车运行状态,保障绞车的正常作业。能较好的应对牵引过程中出现牵引阻力增大的情况,降低了因牵引力突然增大而无法拉移上驳的风险,提高了本次装载作业的可靠性及安全性[11]。牵引系统及回拉系统布置见图7。

本次装载的牵引系统共可提供6 400 kN的牵引力,装载作业牵引力实际使用率为60%,牵引力储备充足[11]。

3 结论

相较于传统的滑靴拉移,使用小车进行钻井平台的拉移装载可以极大地减小拉移所需的牵引力,对绞车及滑车的配置要求也大幅程度的降低。使用轨道小车进行拉移装载对滑道的铺设精度提出了较高的要求,拉移装载过程中,对半潜船的调载也提出了较高的要求。可借鉴的经验如下。

图7 牵引系统布置示意

1)滑道数量的选取需兼顾现场地基承载力及自升式钻井平台底部结构强度来确定。由于轨道铺设工作量巨大,滑道数量的选取应兼顾工程施工的经济性。

2)由于轨道小车通过车轮在重型轨道上行走,钻井平台拉移过程中必须控制绞车牵引的同步性,防止轨道小车车轮偏离轨道。

3)采用轨道小车进行拉移装载,所需配置的牵引力较小,可储备的牵引力增大,从而减小了拉移上驳风险,可避免拉移上驳过程中出现阻力增大而无法上驳的情况。