动力定位浮托组块装船方案设计

2021-12-17刘波毛程亮梁瑜刘旭平张法富

刘波,毛程亮,梁瑜,刘旭平,张法富

(海洋石油工程股份有限公司,天津 300451)

从1982年Statfjord B 深水混凝土重力式平台平台第一个在近海采用“浮托法”进行安装[1]到现在为止,浮托安装已经走过了40年的发展历程。国内常规浮托安装项目涉及高位浮托、低位浮托、动力定位浮托和双船浮托等多种作业方式[2]。自2005年以来,海洋石油工程股份有限公司已经累计完成24个国内浮托安装项目,浮托安装组块重量从6 000 t提高到3.1万t,作业海域也从渤海拓展至南海开阔水域[3],具备了全系列、全海域、全天候浮托安装技术[4]。南海气候环境较为恶劣,若采用动力定位船进行浮托作业,可以减少锚系布置费用,节约施工时间,增加施工天气窗口[5]。故考虑针对动力定位船浮托组块装船方式,分析纵向装船及横向装船等方案优缺点及可行性,为后续同类项目提供设计参考及数据支持。

1 设计思路

浮托法装船分析主要考虑滑移装船方法,运输船浮靠码头,随着组块向船上移动必须对压载舱进行排载,同时由于潮位升高又需要对压载舱进行压载,两种反向操作均为了实现船上滑道与码头滑道保持平齐[6-7]。

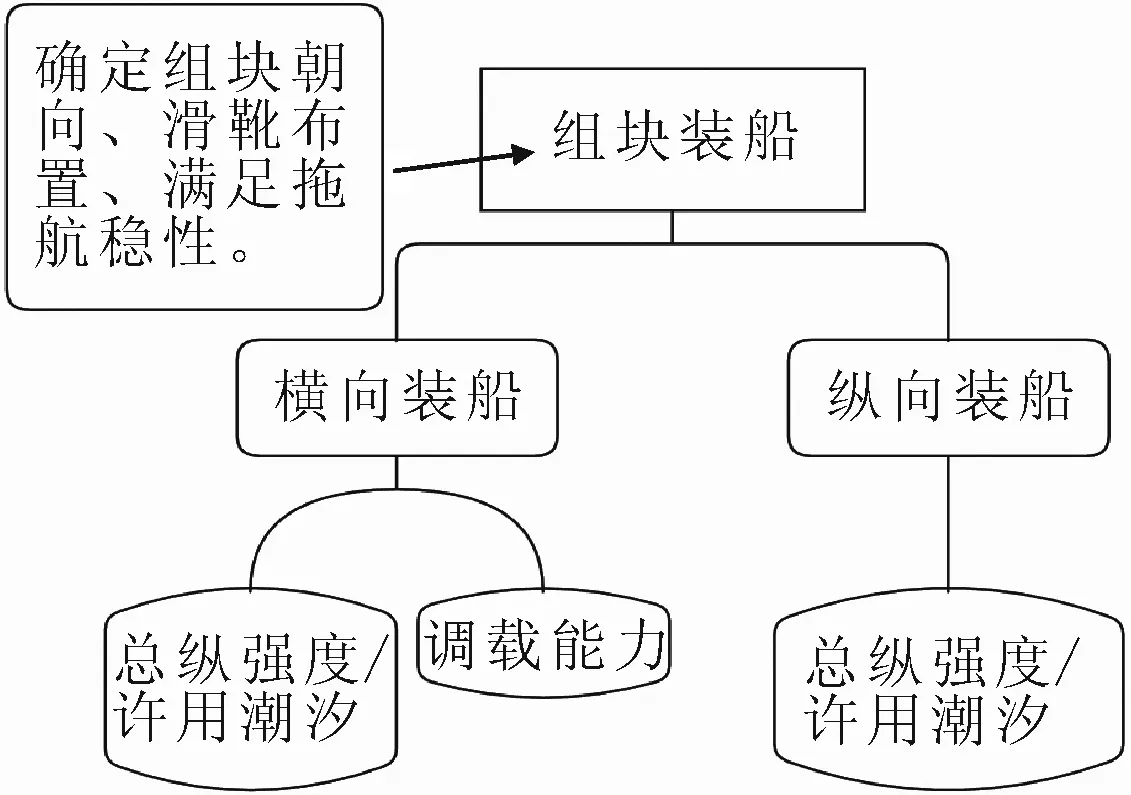

常规组块装船方案评估流程见图1,分为纵向装船与横向装船,在保证船舶稳性前提下均需校核其总纵强度以及对应场地装船许用潮位,同时横向装船由于组块沿船体横向拖行,装船过程中压载变化较大,是否可行还取决于船舶压载系统调载能力[8],需单独进行校核。

图1 组块装船可行性评估流程

2 方案设计

2.1 组块纵向装船方案

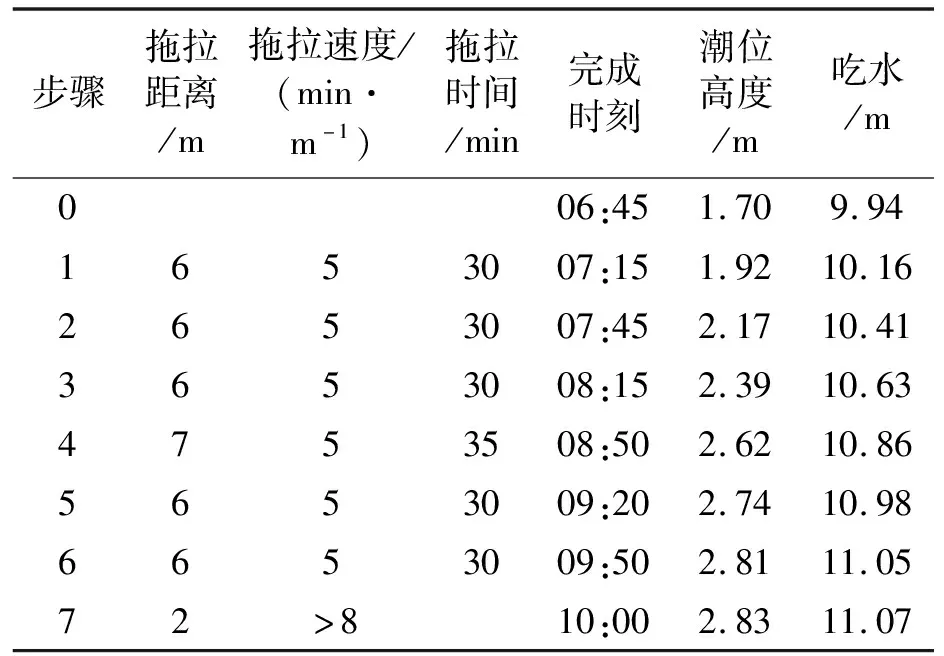

以珠海码头作为装船作业场地,码头纵向装船各项参数见表1。

表1 码头纵向装船各项参数 m

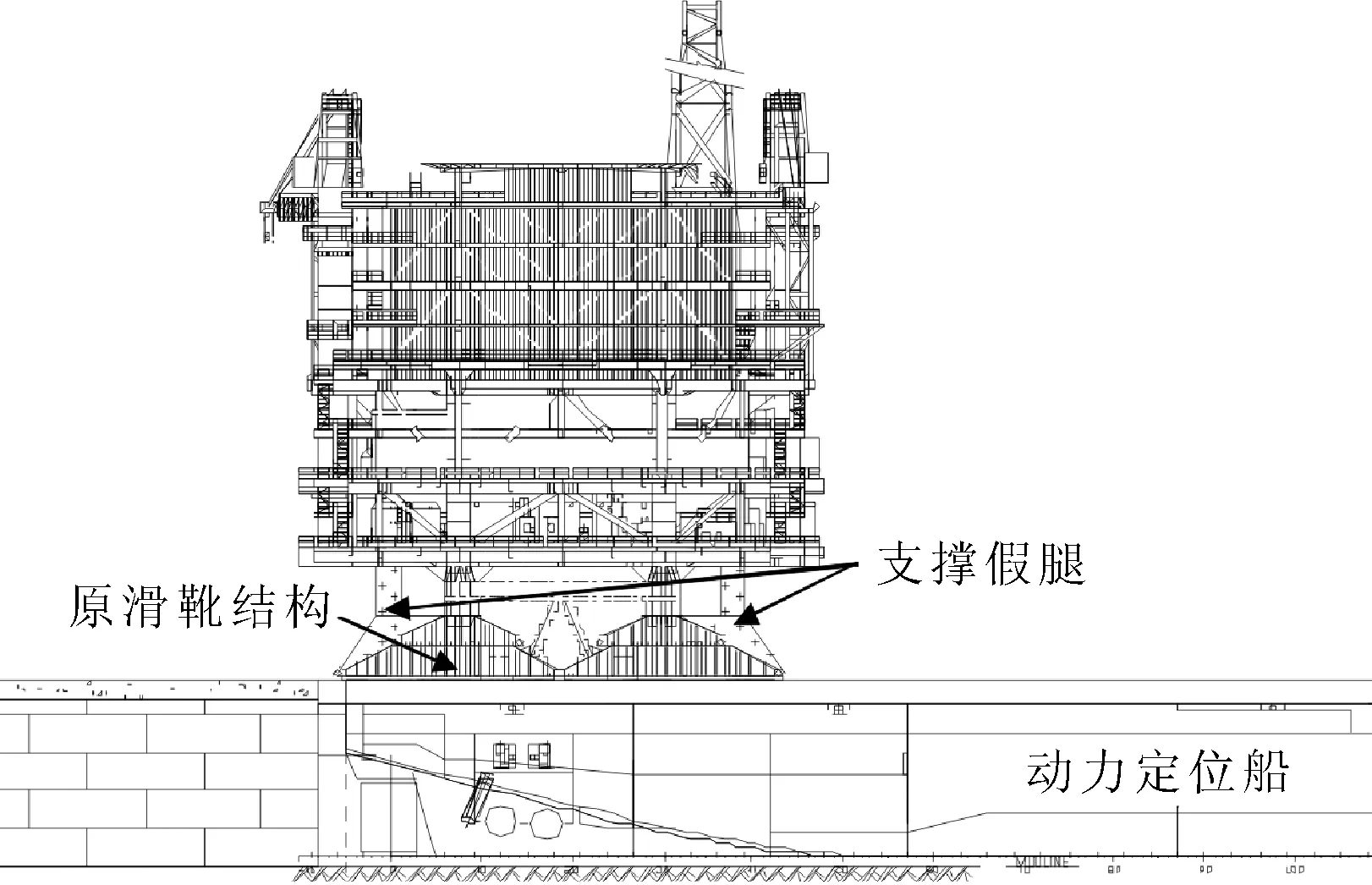

组块纵向装船,船上滑道沿船长纵向布置,见图2,滑道标高需与码头滑道标高保持一致,通过动力牵引系统牵引组块从码头滑移至安装船舶指定位置。

图2 纵向装船立面示意

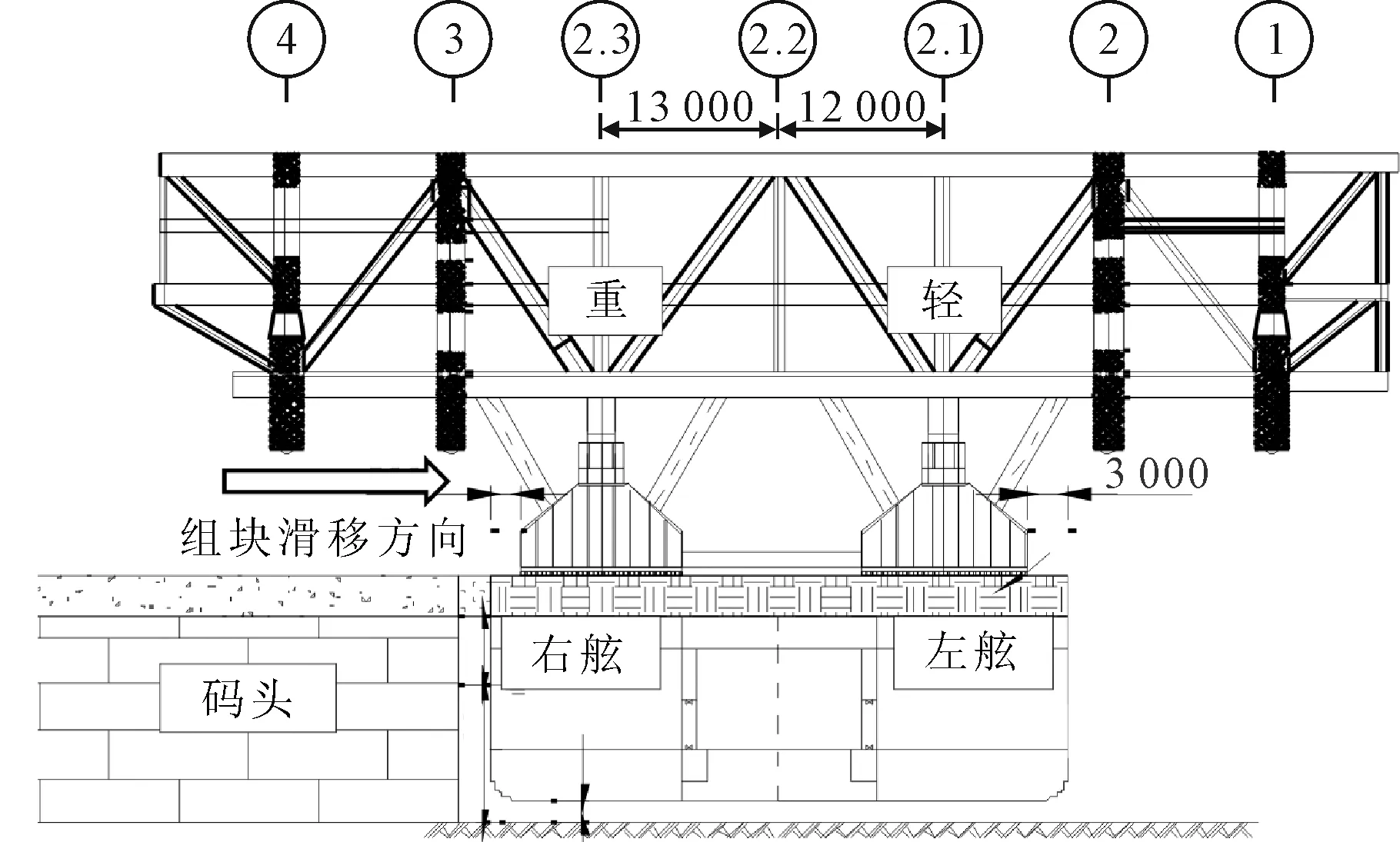

2.2 组块横向装船方案

横向装船组块放置方向与纵向装船方向相垂直,船上滑道改设计为沿船宽方向布置。为了避免装船过程中组块重心跨越船舶中心线,造成大量压载舱压载变化影响船舶浮态与稳性,同时也为了降低装船作业风险,设计中考虑始终将组块偏心侧(即重量较大一侧)滑靴后上船,见图3。

图3 组块横向装船示意(船艏视图)

为匹配不同船舶型深,横向装船各项参数与纵向装船相比(见表1),船上滑道高度作相应调整,横向装船方案船上滑道高度为3.0 m。

3 装船方案数值分析

3.1 纵向装船原始方案(整体浮托纵向装船)

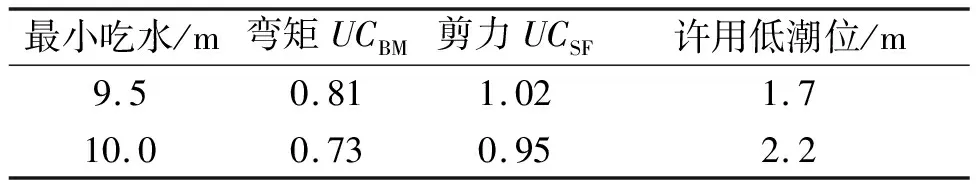

组块整体浮托重量为18 500 t,以组块滑靴后排腿刚上船作为控制工况进行分析,计算许用潮位(许用最低潮位、许用最高潮位)及总纵强度见表2。

表2 整体浮托艉装船许用低潮汐及总纵强度

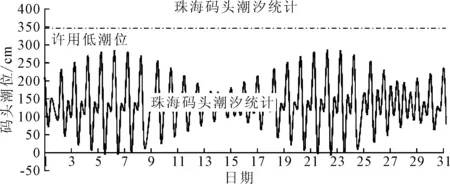

码头潮汐分布与许用潮位对比见图4。

船体总纵强度校核用下式。

UCBM=BMmax/BMmaxallow

(1)

UCSF=SFmax/SFmaxallow

(2)

式中:UCBM为弯矩许用安全系数;BMmax为总纵强度弯矩计算最大值;BMmaxallow为弯矩最大许用值;UCSF为剪力许用安全系数;SFmax为总纵强度剪力计算最大值;SFmaxallow为剪力最大许用值。总纵强度UC值均要求小于1。

许用潮位计算方法用下式。

Tidemin=Tmin+Hq+Hsk-Hvsl-Dvsl

(3)

Tidemax=Tmax+Hq+Hsk-Hvsl-Dvsl

(4)

式中:Tidemin为许用低潮位;Tmin为船舶最小吃水;Tidemax为许用高潮位,Tmax为船舶最大吃水;其他参数含义见表1。

根据表2及图4中数据,该方案装船属于低潮位受限工况,增加吃水到10.0 m后装船剪力UC值仍不满足要求,装船所需最低潮位3.45 m,珠海码头全月最高潮为2.87 m,即使码头涨潮至最高潮位,船舶的吃水仅为9.42 m,该吃水下总纵强度也无法满足要求;同时,船底与海底泥面间隙也无法满足最小1 m要求,初步判断该方案下装船气候窗不存在,需对方案进行改进。

图4 纵向装船原始方案潮汐对比表

3.2 组块假腿支撑方案纵向装船(整体浮托)

考虑在组块A、B轴两腿外侧增加假腿,尽量增加组块重量沿船长方向分布范围,见图5。

图5 组块假腿支撑方案示意

增加假腿,组块支撑结构(DSF)增加500 t,组块重量增重约500 t,支反力分布变化见表3。

通过计算不同吃水下总纵强度,9.5 m吃水下校核总纵强度弯矩及剪力最大UC值分别为1.15及1.28,表3中滑靴重量分布也表明,增加两排假腿后组块重量增加1 000 t,新增腿释放原腿重量有限,总纵强度校核结果未得到改善。

表3 组块增加假腿后滑靴重量分布变化 GN

3.3 组块减重纵向装船方案(去除部分模块)

去除部分组块结构后(生活楼及钻机模块浮托后海上吊装),组块浮托重量变为14 800 t,组块重量变轻后,码头滑道高度可以降为2.5 m(两块滑道块叠加),重新评估组块装船许用最小潮汐高度及总纵强度,结果见表4,码头潮汐许用潮汐对比见图6。

表4 减重浮托纵向装船许用低潮位及总纵强度

图6 组块减重纵向装船潮汐对比

根据表4及图6中数据,增加吃水到10.0 m后装船剪力UC值虽然已满足要求,但装船所需最低潮高要求至少2.2 m,根据全月码头潮汐统计曲线,装船气候窗仍然几乎不存在(即当日潮汐统计数据中涨至2.2 m以上并维持至少10 h时间),因此,组块减重纵向装船方案仍不可行,需考虑采用横向装船形式。

另一个影响因素是码头滑道高度,由于本项目码头承载力不足,导致需要垫高码头滑道,若能降低码头滑道高度至2.5 m,则最低潮位要求将降低到0.96 m,纵向装船许用潮汐气候窗将得到较大改善。

3.4 组块减重横向装船方案

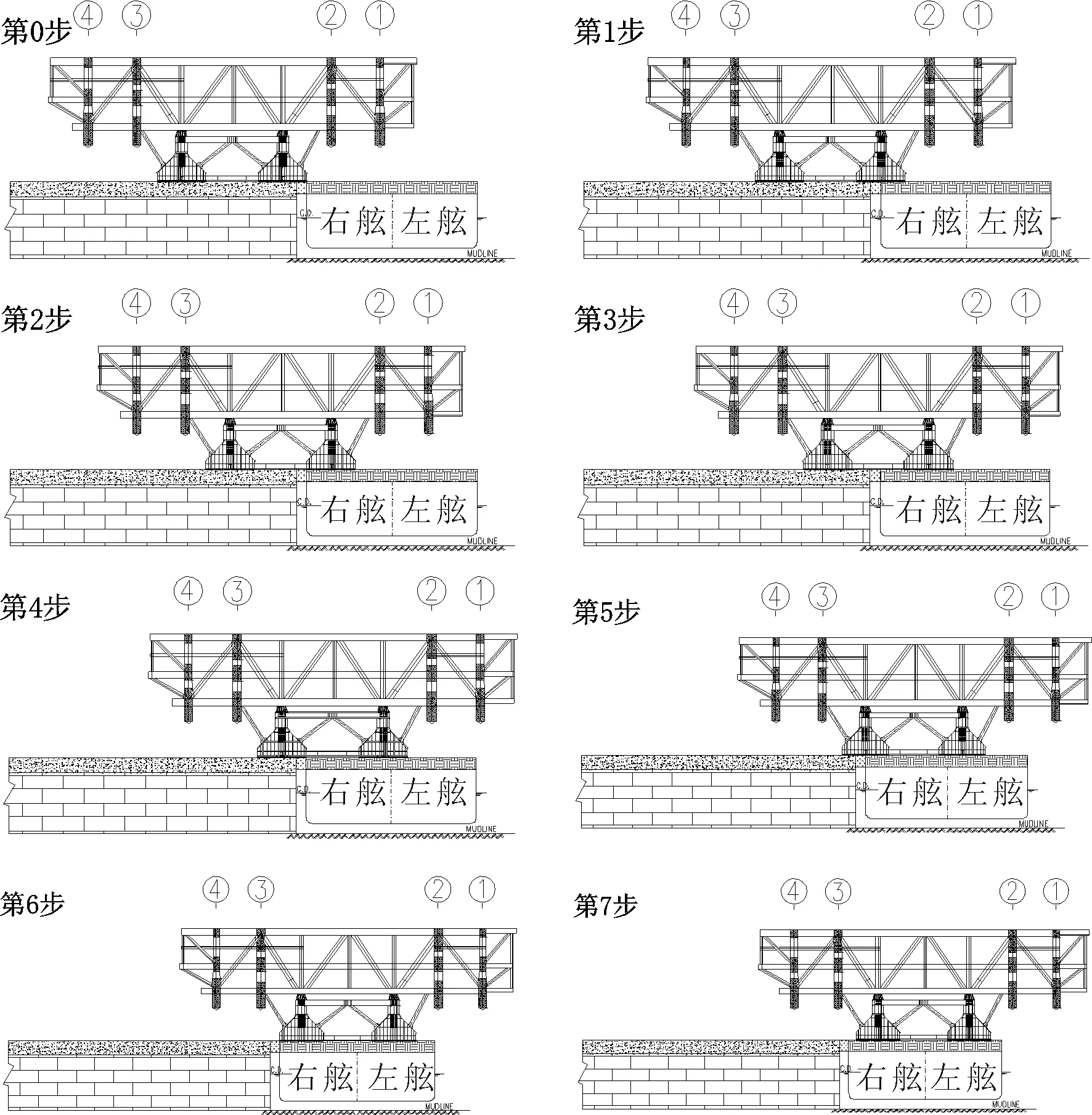

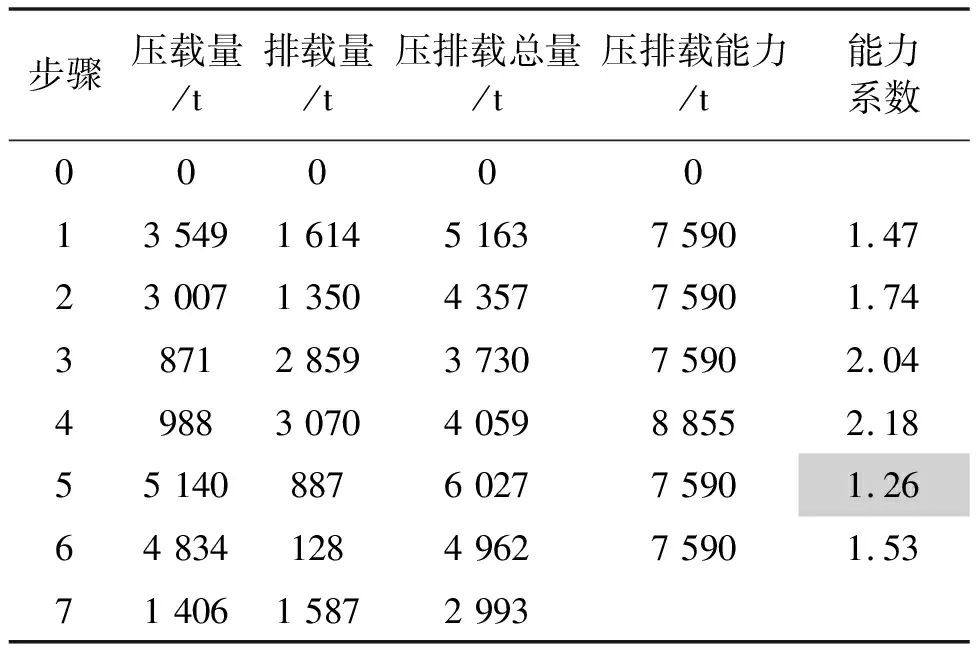

根据滑靴上船长度将横向装船划分为0~7步,见图7。各步滑靴在船上位置描述见表5。

图7 组块横向装船各步滑靴位置变化示意

表5 横向装船各步滑靴位置描述

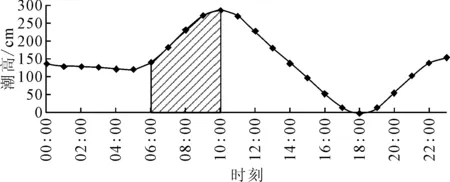

根据组块上船后滑靴重量分布,同时保证船上滑道和码头滑道在装船过程中保持水平,分别计算各步所需的最小吃水,以此推出装船所需潮汐范围,结果见表6,与潮汐变化对比见图8。

图8 组块减重横向装船潮汐对比

表6 各步骤最小吃水及许用潮位 m

组块减重并改用横向装船后,许用潮汐范围得到较大改善,根据珠海码头潮汐曲线,全月均可以满足24 h装船气候窗。

图10 组块横向装船静水剪力计算值

组块滑靴横向滑移过程中,计算各步船舶总纵强度是否满足规范要求,弯矩及剪力结果见图9、10。组块横向装船过程中最大弯矩及剪力UC值分别为0.52及0.57,满足规范要求。

图9 组块横向装船静水弯矩计算值

3.5 组块横向装船调载能力评估及优化

横向装船由于组块重量左右舷分布变化大,对船舶调载能力要求较高,需单独进行校核,取码头全月潮差范围最大的一天作为潮汐数据基础,见图11。

图11 码头单日潮汐变化

以最高潮位置点作为组块拖拉完成点,动力牵引系统拖拉速度可调节范围为最大15 m/h,根据各步组块装船拖拉速度反推出各步潮位高度及船舶吃水,数据见表7。

表7 横向装船各步操作基本参数

本安装船共有4套空压机系统,按照3用1备原则进行压载系统能力评估。空压机系统压排载能力为253 t/min,船舶舱室上下共分为3层,为了保障船舶稳性,尽量使用中下层舱室进行调载,考虑开启部分两端舱室以利于控制总纵强度,设计中需尽量减少舱室频繁开启关闭,降低整体压排载工作量。

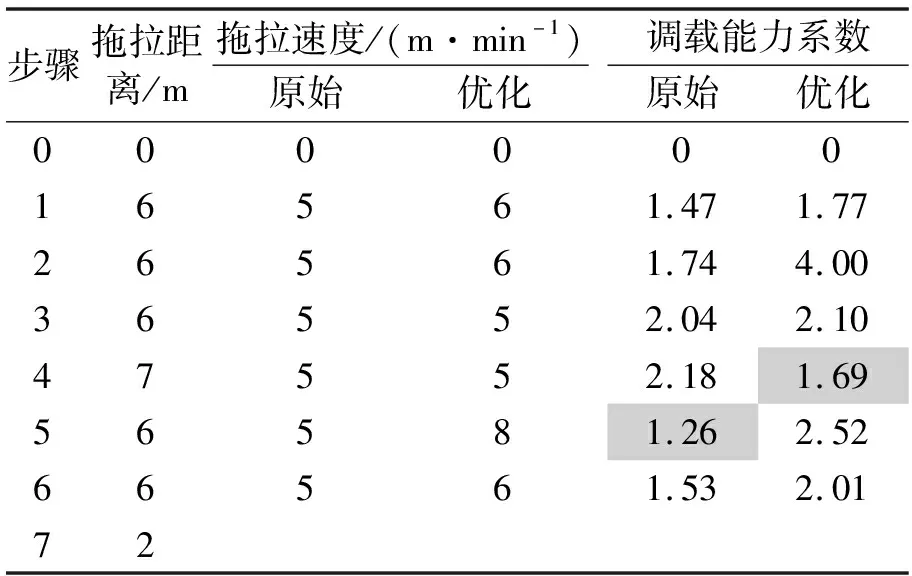

通过计算组块滑靴各段上船后船舶在有限时间内空压机系统可以压排载的压载水总量,对比滑靴位置前后变化需要调整的压载水总量,最终得到空压机调载系统能力,表8中显示空压机系统最低调载能力系数为1.26。

理论上调载能力系数只要大于1即可满足装船压载需求,但为了获取更大的调载能力冗余度,可以通过调整滑靴上船后拖拉过程各步之间拖拉速度,延缓关键工况拖拉时间,增加某段滑靴重量拖拉上船过程中空压机系统可完成的总压载量。重新调整各段滑靴上船拖拉速度后空压力调载能力评估结果见表8,通过放慢关键步骤拖拉速度可以增加船舶调载系统能力,保障装船作业安全。

表8 组块横向装船各步空压机系统调载能力

表9 不同拖拉速度调载系统能评估对比

4 结论

动力定位浮托装船设计中,若采用纵向装船形式,需综合考虑码头标高、滑道高度、潮汐及船舶信息匹配性等因素,通过校核装船潮汐气候窗及总纵强度等关键工况论证可行性。通过对比常规纵向装船布置、增加假腿分散组块重量分布、部分模块后装降低组块重量等多种设计方案,分析各方案可行性,推荐使用横向装船方式进行组块装船作业,该方式通常满足全月存在24 h装船气候窗,船体强度满足规范要求,针对动力定位船组块横向装船调载能力适应性问题,可以通过降低关键步骤动力牵引系统拖拉速度,达到增加船舶调载能力目的。

此外,对于组块偏心可能引起的横向装船横倾风险,可根据组块重心位置进行优化,让偏心一侧(即重量较大一侧)滑靴最后上船,确保整个横向装船过程中组块重心始终处于靠近码头一侧,避免压载过程中发生倾覆风险。