管输原油饱和蒸气压实验测定与模拟预测

2019-07-02蒋贤杜建芬刘煌郭平王超祥

蒋贤 杜建芬 刘煌 郭平 王超祥

“油气藏地质及开发工程”国家重点实验室·西南石油大学

油品在适当的实验仪器中,在规定的温度条件下,液体与其蒸气可达成一种动态平衡,即单位时间内由液体分子变为气体分子的数目与由气体分子变成液体分子的数目相同,这种状态称为气-液平衡。将处于气-液平衡时的气体称为饱和蒸气,液体称为饱和液体[1-2]。任意温度下原油达到稳定后所具有的压力称为该温度下原油的饱和蒸气压[3]。

管输原油饱和蒸气压是原油稳定设计和输送管道设计的重要参数,在原油储存、运输和加工处理的过程中,需要利用原油饱和蒸气压数据进行输油泵吸入深度校核和估算油罐蒸发损耗。同时,原油作为商品销售时,饱和蒸气压是重要的质量指标[4-6]。目前,测量原油饱和蒸气压的方法有GB/T 8017-2012《石油产品蒸气压的测定 雷德法》和GB/T 11059-2011《原油蒸气压的测定 膨胀法》[7-11],但这两种测试方法均只测定原油在标准温度(37.8 ℃)条件下的饱和蒸气压。我国油田大多分布于偏远地区,而原油消费地主要集中于中、东部等经济发达区域,因此原油需要经过长距离的运输才能到达目的地。在我国内陆,原油主要通过管道和储罐运输[12-16],管输原油在输送过程中会遇到不同的气候环境,因此采用已有标准法(只针对37.8 ℃)所测得的饱和蒸气压结果并不能完全满足实际生产的需要,特别是对于存在高温环境的地区,温度的升高会使得原油饱和蒸气压变大,这对原油输送设备的耐压性和耐热性提出了更高的要求。

本研究以确定我国某油田管输原油饱和蒸气压为目标,首先搭建了参比法测定实验装置,检验了该装置在标准温度(37.8 ℃)下的可靠性;然后分别测定了5个原油样品分别在45.0 ℃、50.0 ℃、55.0 ℃和60.0 ℃下的饱和蒸气压;最后基于所得实验数据建立综合考虑温度、原油基础物性的目标油田管输原油饱和蒸气压预测关联式。

1 实验部分

1.1 实验装置和流程

对于雷德法测定管输原油饱和蒸气压,在成熟的雷德蒸气压测定仪上参照GB/T 8017-2012进行测试。

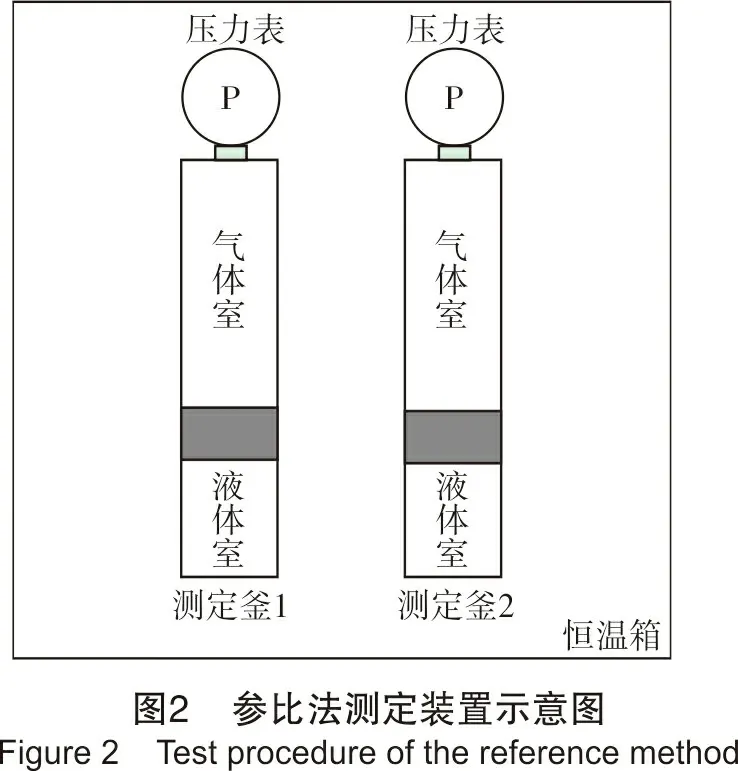

对于参比法测定管输原油饱和蒸气压,采用自行建立的参比测定仪进行测试。该仪器主要由两个测定釜组成,其中1个测定釜进行样品测试,1个测定釜进行参比实验以排除空气膨胀的影响。每1个测定釜包括1个气体室、液体室和1个精密压力表(见图1)。参比测定仪放置于1个高低温实验箱中,该实验箱为实验过程提供不同工作温度。装置示意图见图2。

1.2 实验样品

本研究所用的5个实验样品均为从我国某油田现场取得的管输原油样品。将取得的油样进行色谱分析,得到它们的组成(见图3)。由图3可以看出,由于采用的是脱气原油,样品中C1(CH4)的含量低于色谱的检测下线,即其含量被认为是0。随着碳原子数的增加,原油组分的含量逐渐变大,在碳原子数为10左右时,原油组分的含量最大,随着碳原子数的进一步增加,组分含量又逐渐减少。

1.3 实验测试

1.3.1参比法测定实验步骤

(1)样品准备:将样品置于0~1 ℃的冰箱中,冷却4 h以上,使样品温度与冰箱工作区域温度一致。

(2)液体室的准备:将打开并且直立的液体室与样品转移连接装置(见GB/T 8017-2012)放入0 ℃的冰箱中,冷却液体室 5 min,使液体室达到0 ℃。

(3)参比法测试过程为:①在冰箱内将样品用连接装置转移到液体室中,液面与液体室出口端持平,然后在冰箱内快速将液体室与气体室进行连接(连接过程不超过10 s,以防止液体蒸发);②预设恒温箱温度为37.8 ℃,将准备好的装有样品的测定釜放入恒温箱中,作为实验组,同时将另一套未装样品的测定釜也放入恒温箱中,作为空白对照组;③待恒温箱温度稳定后,每隔5 min对实验组测定釜进行摇动振荡,并观察其压力表读数,待压力表读数不变时,记录压力p1,同时记录对照组压力p2,p1-p2即为当前温度下油样饱和蒸气压;④改变恒温箱温度,重复步骤③,分别测试样品在45.0 ℃、50.0 ℃、55.0 ℃和60.0 ℃下的饱和蒸气压。

1.3.2雷德法测定实验步骤

测试过程按GB/T 8017-2012执行,将处理好的样品放入雷德式饱和蒸气压测定器,测定5个油样在37.8 ℃下的饱和蒸气压。

2 结果与讨论

2.1 样品测定结果分析

考虑到原油运输设备所处环境的不确定性[17-18],在此采用前面所述的参比法分别测定了样品1~样品5在37.8 ℃、45.0 ℃、50.0 ℃、55.0 ℃和60.0 ℃下的饱和蒸气压。为了进一步证明本研究所用实验装置和方法的可靠性,同时采用雷德法对5个油样进行了测定。相关实验结果列于表1。从表1可以看出,在37.8 ℃下,采用参比法和雷德法所获得的实验数据相对偏差均在1%以内,具有很好的一致性。随着温度的升高,原油的饱和蒸气压逐渐增大。以样品1为例,当温度从37.8 ℃升至60.0 ℃时,其饱和蒸气压从41.7 kPa升高到了76.6 kPa,增长幅度达到83.7%,说明环境温度的变化对原油运输过程饱和蒸气压的影响不能忽视。

表1 原油样品在不同温度下饱和蒸气压实验值Table 1 Experimental values of saturated vapor pressure of crude oil samples at different temperatures实验方法温度/℃饱和蒸气压实验值/kPa样品1样品2样品3样品4样品5雷德法37.841.624.436.729.014.6参比法37.841.724.436.829.214.745.052.131.548.137.819.450.057.935.055.543.023.255.066.240.262.448.426.360.076.645.771.555.930.6

2.2 预测关联式建立

饱和蒸气压是物质最基本的物性数据之一,它在描述原油的PVT行为、计算热力学函数和推算气液平衡等方面起着重要的作用[19-20]。相对于实验研究,模拟计算要简便得多。计算流体的蒸气压有很多公式[21-24],目前常采用Antoine方程(如式(1))来计算流体的饱和蒸气压[25]。该计算公式为压力p与温度t之间的函数关系,在采用该公式进行计算时,不同的流体对应不同的系数A、B和C[26],对于混合流体,Antoine方程没有考虑流体物性的影响。本研究拟在所获得的实验数据基础上,针对目标油田管输原油饱和蒸气压预测建立一个较通用的预测关联式。经过一系列的拟合计算,最终建立了预测关联式(如式(2))。

(1)

lnp=x(1)+x(2)×t+x(3)×y(C2)+

x(4)×y(C3)+x(5)×(y(i-C4)+y(n-C4))+

x(6)×(y(i-C5)+y(n-C5))+x(7)×y(C6)+

(2)

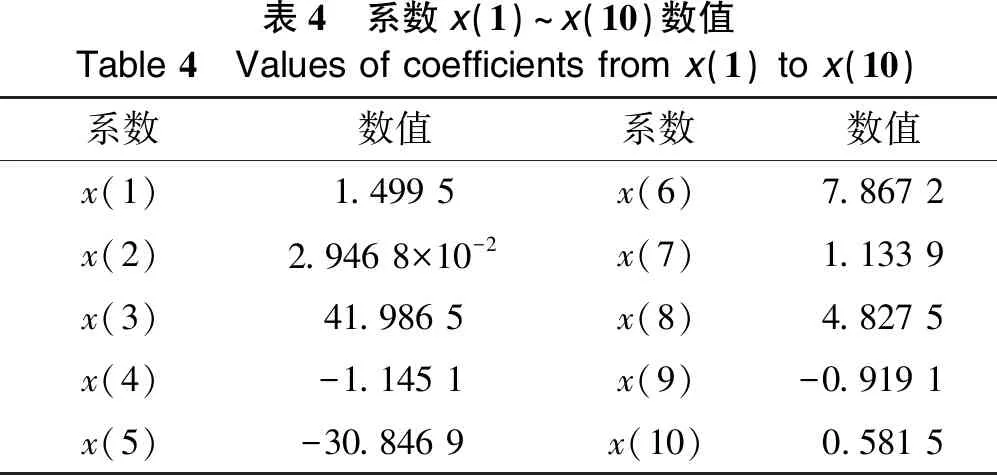

式中:p为饱和蒸气压,kPa;t为温度,℃;x(1)~x(10)为系数,具体数值列于表4中;其余符号所代表的意义见表2、表3所列。

表4 系数x(1)~x(10)数值Table 4 Values of coefficients from x(1) to x(10)系数数值系数数值x(1)1.499 5x(6)7.867 2x(2)2.946 8×10-2x(7)1.133 9x(3)41.986 5x(8)4.827 5x(4)-1.145 1x(9)-0.919 1x(5)-30.846 9x(10)0.581 5

可以看出,本研究所建关联式综合考虑了温度、原油组成和组分基础物性对原油饱和蒸气压的影响。图4给出了采用本研究所建预测关联式所得模拟值与实验值的对比,模拟值与实验值吻合很好。用本研究所建立的关联式计算得到5个油样饱和蒸气压模拟值与实验值在不同温度下的相对平均偏差,即:样品1为2.06%、样品2为1.59%、样品3为2.05%、样品4为1.67%、样品5为3.03%,所有偏差均在5%以内,说明该关联式有较好的适用性。

3 结论

本研究测定了我国某油田5个管输原油样品在多个不同温度下的饱和蒸气压,并进一步建立了相应的饱和蒸气压预测关联式。得到了如下认识:

(1)温度是影响管输原油饱和蒸气压的重要因素。随着温度升高,原油饱和蒸气压快速上升。

(2)管输脱气原油中C2~C6组分含量很少,C7~C15等中间烃组分占很高的比重,其含量是影响管输原油饱和蒸气压的另一因素,这些组分含量之和的增加会一定程度降低管输原油的饱和蒸气压。

(3)基于所获得的实验数据,本研究进一步建立了综合考虑温度、原油基础物性的管输原油饱和蒸气压预测关联式,预测模拟值与实验值吻合良好。在不方便使用实验方法进行测定时,本研究所建立的预测关联式为预测目标油田管输原油在不同温度下的饱和蒸气压提供了很好的选择性。