液化石油气醇胺法脱硫抽提塔的设计

2019-07-02刘成军

刘成军

中石油华东设计院有限公司

目前,脱除液化石油气(以下简称LPG)原料中H2S、CO2等无机酸性物质普遍采用醇胺法,其净化设备主要有填料塔、筛板塔、静态混合器、纤维膜接触器等。由于LPG和胺液在静态混合器的混合程度较为强烈,需要较长的时间进行沉降,近年来已很少采用此类强混合设备[1]。采用纤维膜接触器有利于提高LPG净化精度、降低胺液循环量,但也存在纤维束易堵塞、不易清洗、应用较少的缺陷。迄今为止,填料塔或筛板塔仍是醇胺法净化工艺中广泛使用的设备。以下将重点探讨填料塔、筛板塔设计方面的一些内容,包括塔径、塔高、塔内件的计算或估算方法。此外,LPG原料及胺液中的固体杂质、表面活性剂、重烃类或热稳定性盐等常引起胺液在LPG抽提塔内发泡,造成产品质量不合格,故也探讨了为保持LPG抽提塔平稳运行所采取的进料预处理措施。

流率高、密度小的LPG分散于流率低、密度大的胺液中,两相有效传质表面积较大;在黏度较大的胺液中分散LPG液滴,LPG液滴在胺液中上升速度较慢,延长了两相传质时间。基于上述原因[2-3],LPG抽提塔目前多以LPG为分散相、胺液为连续相进行操作,故以下同样将LPG作为分散相、胺液作为连续相进行探讨。

1 填料塔

在填料塔中,传质比表面积由LPG液滴群提供,由于LPG液滴群在填料中呈折流方式流动,这种流动方式便于液滴在填料层中不断被搅动和破碎,故其传质效率优于筛板塔。填料塔的缺点是当流量变化较大时,LPG夹带胺液情况比筛板塔严重,且易出现沟流和返混现象,故在设计时应格外注意。

1.1 填料层高度

文献[3]指出,无论采用填料塔还是筛板塔,一般需要2~7块理论塔板即可满足LPG净化的要求。LPG净化所需散堆填料理论板数或总传质单元数可根据式(1)估算[4]:

NOL=ln(Ci/Co)

(1)

式中:NOL为LPG净化所需散堆填料理论板数或总传质单元数;Ci为LPG进料中酸性气摩尔分数,%;Co为LPG出料中酸性气摩尔分数,%。

式(1)要求对H2S和CO2分别计算,并取计算结果的较大值作为LPG抽提塔的理论板数或总传质单元数。

应用举例:某LPG原料中H2S和CO2摩尔分数分别为1.2%和1.5%,经LPG抽提塔处理后,要求LPG产品中H2S和CO2摩尔分数分别为0.001%和0.050%。

脱除H2S所需NOL为:

脱除CO2所需NOL为:

故该LPG抽提塔所需理论板数为7.09。

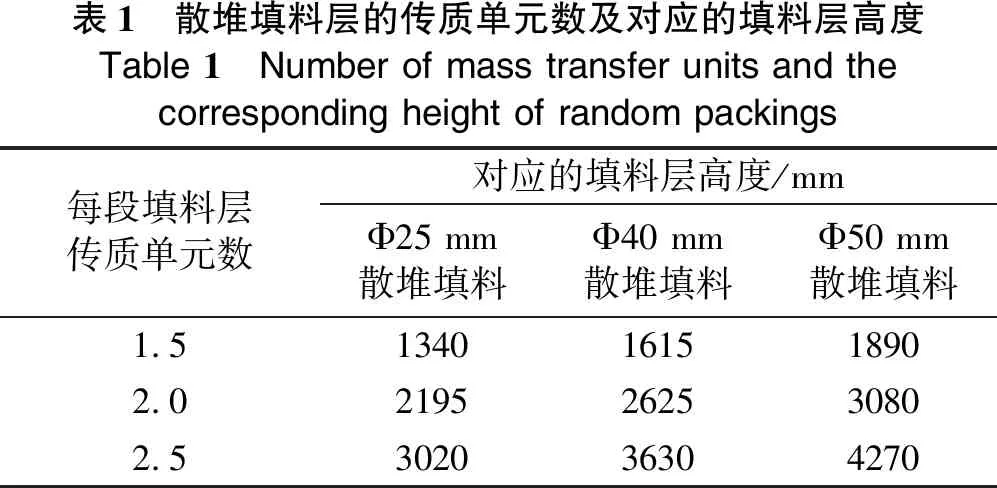

求出理论板数或总传质单元数后,还需要知道等板高度或传质单元高度才能确定填料层高度。由于用于计算的公式很少或过于复杂,一般采用实践经验确定。如费维扬等[5]的实验结果表明,QH-1型填料用于低界面张力体系的液-液萃取时,其传质单元高度为0.27~0.46 m;而文献[1]指出,约2.5 m高的散堆填料层相当于1块理论板,蜂窝型格栅填料FG-II型的理论板高度为2~2.5 m。在无实际数据的情况下,散堆填料的等板高度或传质单元高度可按表1所示的经验数据进行取值[2,4]。

表1 散堆填料层的传质单元数及对应的填料层高度Table 1 Number of mass transfer units and the corresponding height of random packings每段填料层传质单元数对应的填料层高度/mmΦ25 mm散堆填料Φ40 mm散堆填料Φ50 mm散堆填料1.51340161518902.02195262530802.5302036304270

应用举例:假定某LPG抽提塔计算的总传质单元数NOL为8.75,全塔采用Φ40 mm散堆填料,共分5段填料,则每段填料层所需的传质单元数为8.75/5=1.75,相应的填料高度可由表1采用内插法求取,即为:

1615 mm+(1.75-1.5)/(2.0-1.5)×(2625 mm-1615 mm)=2120 mm

填料总高度:2120 mm×5=10 600 mm。

表2 填料塔的设计数据Table 2 Design data of packed columns装置名称国内外情况LPG流量/(m3·h-1)胺液流量/(m3·h-1)填料高度/mm每段填料高度/mm填料段段数填料类型塔直径/mmA装置国内24.9012.5013 25026505FG-II型B装置国内15.4515.0016 60041504FG-II型C装置国内101.6033.3514 40036004扁环2600D装置国外333.8485.84914518295鲍尔环1981E装置国外13.639.08975624394HyPak914F装置国外22.719.319145Intalox1220

当采用规整填料时,若其比表面面积、空隙率与散堆填料相同,其填料层高度按比散堆填料低35%进行估算。

表2是国内外部分LPG净化装置采用填料塔的实际设计数据[1,3]。由表2可见,国内外一般均设4~5段填料,而国内外的填料总高度相差较大,国内一般为12~18 m,国外为10 m左右。

另外,设计时为避免塔顶精制LPG产品携带胺液,通常在LPG抽提塔顶部扩径,并在扩径段设置高度为1000~2500 mm的填料层用于两相分离。目前已有多套装置采用塔顶扩径和设置沉降填料的方式,两相的分离停留时间在50 min以上,获得了良好的分离效果。

1.2 塔直径

填料塔直径可根据液泛速度计算,Laddha等人通过系统实验总结的计算公式比较简单,物理意义比较明确,可较好地用于工程设计之中[6],见式(2)~式(6)。

μcf=μ0(1-2Ødf)(1-Ødf)2

(2)

(3)

Ødf=2/[3+(1+8/LR)0.5]

(4)

μ0=C(apρc/e3gΔρ)-0.5

(5)

D=[(L+V)/(0.785(μc+μd))]0.5

(6)

式中:μcf为连续相的液泛速度,m/s;μdf为分散相的液泛速度,m/s;Ødf为液泛时分散相的存留分数;μ0为特性速度,m/s;LR为分散相与连续相流量比;ap为填料比表面积,m2/m3;ρc为连续相密度,kg/m3;e为填料空隙率,%;g为重力加速度,m/s2;△ρ为两相密度差,kg/m3;L为连续相流量,m3/s;V为分散相流量,m3/s;C为系数,分散相向连续相传质时为0.820;D为萃取塔直径,m。

应用举例:某LPG抽提塔采用Φ38 mm QH-l型扁环填料,其比表面积ap=154.30 m2/m3,e=95%。分散相密度ρd=557 kg/m3,V=27.93×10-3m3/s;连续相密度ρc=1030 kg/m3,L=7.01×10-3m3/s。将上述数据代入式(2)~式(5),计算的液泛速度为:μcf=6.56×10-3m/s,μdf=26.43×10-3m/s。

实际操作流速一般取50%~70%的液泛流速,QH-1填料的空隙率较高,可取上限值,故连续相流速μc=0.7μcf=4.59×10-3m/s,分散相流速μd=0.7μdf=18.50×10-3m/s,代入式(6)后计算的萃取塔直径D=1.39 m。

填料塔直径也可用比负荷来计算。比负荷是指单位塔截面积上允许通过的LPG及胺液流率之和。一般要求比负荷小于36.7 m3/(h·m2),但也有文献分别推荐为24.4 m3/(h·m2)、29.3 m3/(h·m2)和48.8 m3/(h·m2)。建议在LPG中H2S、CO2含量较高、胺液易堵塞的场合,比负荷取较低值;反之,比负荷取较高值[7]。

另外,也有资料介绍,可按分散相LPG的空塔线速为0.006~0.009 m/s估算填料塔塔径[1]。

1.3 分布器

分布器的设计对填料抽提塔的性能具有重要影响。由于液-液两相密度差小,黏度大,填料抽提塔一般采用排管式等管式分布器,而不采用窄槽式分布器[8-9]。管式分布器喷孔处流速不宜过高,否则会造成流体的过度分散或乳化,甚至会导致塔内局部液泛;过低会大大降低萃取效率。综合文献[1]、[2]所提供的数据,并根据实践经验,对于中等表面张力体系的LPG抽提塔,LPG和胺液通过喷嘴的速度可分别设计为0.20~0.40 m/s和0.15~0.25 m/s,且胺液通过喷嘴的速度最大不超过0.80 m/s。喷嘴孔径一般取Φ4~8 mm。

1.4 再分布器

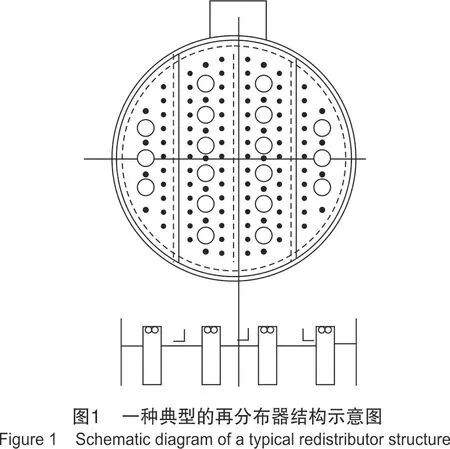

液-液萃取轴向返混严重,塔高度有60%~75%用于补偿轴向返混引起的不利影响。为此,每段填料层的高度不应过高,建议按2~3 m进行设计,并在两相邻填料层之间设再分配器,以对两相流动状态进行重新优化分配,减小轴向返混[8]。LPG通过再分布器小孔的速度可设计为0.30~0.38 m/s。速度若小于0.15 m/s,会导致胺液夹带LPG;速度大于0.38 m/s,会引起乳化,造成LPG中带胺[7]。小孔孔径一般设计为Φ4~Φ8 mm,若直径过小,同样会引起乳化;直径过大,会造成液滴直径不规则、不均匀,从而影响传质效果。

图1是一种典型的再分布器结构。这种结构的再分布器既起支承作用,又起再分布作用。分散相LPG通过面板上的小孔进入填料床层,而连续相通过面板上直径约为40 mm的降液管向下流动,降液管顶部设十字挡板类部件用于防止散堆填料落于塔釜中。

对应于图1所示结构,分散相LPG进料分布器建议优先选用NORTON 644型或其等同型式(见图2)。分布器上设直径为20~50 mm垂直向上的多个升液管,升液管顶部与最底层分散/支承板的降液管底部重叠30 mm,这样可降低胺液中夹带LPG的量,同时避免对两相界面产生过多扰动,有利于提高传质效率[10]。

1.5 溶剂循环量

文献[1]指出,LPG脱H2S、CO2是伴有化学反应的萃取过程,溶剂循环量不但与LPG进料流量和H2S、CO2含量有关,还与萃取要求的最小质量流量比有关。对于填料塔,溶剂的循环量不宜小于LPG质量流量的30%。文献[11]要求脱硫溶剂循环量不宜低于LPG质量流量的20%。文献[2]指出,为防止因返混造成的抽提效率大幅度下降,对于散堆填料和规整填料,要求的最低胺液与LPG体积流量比分别为1∶9和1∶6。

2 筛板塔

筛板塔一般在塔内按一定的板间距设置约15块筛板。筛板上均匀地冲制着许多圆形小孔,用于对分散相重新聚结和分散。筛板塔具有结构简单、价格低廉的优点,被广泛应用于LPG醇胺法净化装置中。

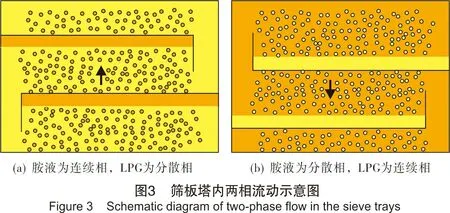

筛板塔两相流动状态见图3[12],其左侧图形所示胺液为连续相,LPG为分散相;右侧所示胺液为分散相,LPG为连续相。与填料塔相比,筛板塔可处理的分散相与连续相两相体积流量比的范围较大,一般为0.5~30。如对降液管采取特殊设计,其处理的两相体积流量比可高达70[12]。单溢流筛板塔的最大塔径一般为3 m,如塔径大于3 m,应采用多溢流塔板。

2.1 筛孔孔径和过孔速度

筛孔孔径大小是筛板塔的重要参数之一,分散的LPG液滴大小是筛孔直径和流速的函数。若筛孔孔径过小,则两相返混的可能性较大,有时还会因LPG的表面张力过大而难以通过,且筛孔容易堵塞;若筛孔孔径过大,虽能减少返混,但由于液滴过大而导致接触不良也会降低塔板效率。可见筛孔过大或过小都对操作不利。孔径可按式(7)计算[13]:

0.5[δ/(Δρg)]0.5≤dN≤π[δ/(Δρg)]0.5

(7)

式中:δ为两相界面张力,N/m;dN为筛孔孔径,m。

胺液和液态烃的界面张力较小,孔径宜取计算值的上限。

通常情况下,筛孔孔径可设计为Φ3~6 mm,但在易结垢的场合下,孔径最高可设计为Φ12 mm[12]。为防止形成的液滴在上升过程中再次聚结成大颗粒液滴,孔间距应取3~4倍孔径,且筛孔呈三角形或矩形排列。

实践证明,过孔速度设计为0.15~0.30 m/s可获得良好的效果。国内某些炼油厂LPG抽提塔的过孔速度太低,造成分散相流过筛孔时形成滴状流,使塔结构尺寸变大。

2.2 分散相操作线速

目前尚无计算分散相液泛流速的成熟方法,文献[13]认为,LPG液滴液泛速度与最大稳定液滴速度有关,如式(8)~式(9)所示:

(8)

μdf=0.08WE

(9)

式中:WE为最大稳定液滴速度,m/s。

分散相正常操作流速μd对于易乳化液态烃和胺液系统有:

μd=0.6μdf

(10)

在LPG/胺液体系中,当用于快速估算塔径时,μdf、μd可分别按0.020 m/s、0.012 m/s进行取值[3]。

2.3 板间距

板间距与积聚在筛板下方的分散相液层高度有关。该液层最小高度为分散相克服筛孔摩擦阻力、克服两相间表面张力及克服浸润在筛板上的连续相流动的影响所需压头之和。文献[13]中已有该液层最小高度的计算方法,在此不再赘述。

一旦液层高度确定后,降液管高度可取3~5倍的该液层高度,而板间距约为降液管高度的2倍。也有文献将板间距取为10~12倍的分散相液层高度[2]。装置实际板间距多为500~750 mm。

2.4 塔直径

筛板塔直径可按分散相的正常操作流速进行估算,见式(11):

D=[4V/(π·K·μd)]0.5

(11)

式中:K为选择系数,对易乳化的LPG/胺液系统可取为0.5~0.6。

应用举例:分散相LPG流量与1.2节中填料塔的相同,同为V=27.93×10-3m3/s,则采用式(11)计算的塔径为:

筛板塔的直径也可用比负荷进行估算,其方法和取值与填料塔相同,但应取较低的比负荷值。

2.5 分散相进料设置

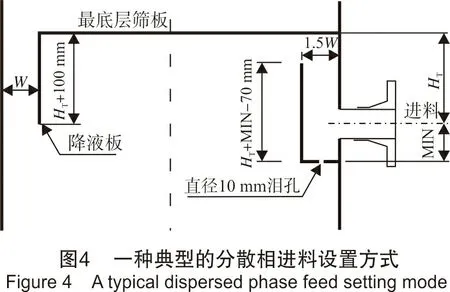

通常情况下,应尽量避免LPG进料与胺液在塔釜部位直接接触,否则就会造成两相对冲,对两相界面产生过多扰动,并导致富胺液携带过多的LPG。图4为一种典型的分散相进料设置方式,图中W为降液管宽度、HT为板间距、MIN指尽量小的尺寸。

2.6 两相体积流量比过低工况

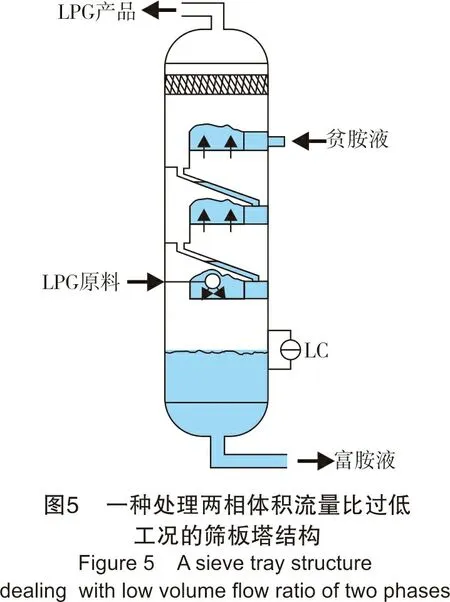

在LPG中H2S、CO2含量很小,但不处理又不能满足相关规范要求的情况下,用于脱除这些酸性物质的胺液流量很低,与LPG的体积流量比可能小于1∶9,此时一般不采用填料塔处理,但可选用特殊结构的筛板塔。图5所示为一种可处理这种工况的筛板塔结构。

该塔每层塔板均设入口堰,用于收集自上层塔板来的胺液,当胺液液位达到入口堰高度时,胺液就会溢流至中部的混合传质区,与自下而上穿过筛孔的LPG液滴接触并进行传质,然后沿径向流至出口堰。出口堰为凹形堰,其在筛板以上和以下部分的高度均设计为与入口堰高度相同。出口堰用于收集胺液并分离出胺液中夹带的LPG,然后再由其底部的圆形降液管送至下层塔板的入口堰。LPG在上升过程中靠重力沉降分离出所携带的胺液后进入上一层塔板的混合传质区。

由于胺液流量很低,防止偏流非常重要,在设计时应尽量保持入口堰和出口堰处胺液液位处在同一水平面上;另外不允许在筛板的任何部位发生胺液泄漏,塔内件除人孔外均需焊接相连。

应用实例:某LPG脱硫塔LPG进料量为27 300 kg/h,H2S质量分数低至137 mg/kg,所需贫胺液量仅为950 kg/h,故该塔采用图5所示的筛板塔型式,其主要尺寸如下:塔直径Φ1500 mm,10层筛板,每层筛板设Φ10 mm筛孔133个,板间距1500 mm,降液管宽度262 mm,出口堰和入口堰高度300 mm,圆形降液管为DN100 mm的圆管。

3 LPG抽提塔进料预处理

LPG抽提塔在操作过程中常出现溶液发泡、内件结垢、设备腐蚀等问题,造成装置操作不正常、产品质量不合格。产生这些问题的主要原因是原料和溶剂中存在杂质[14-18]。因此,对原料和溶剂进行预处理至关重要。

3.1 LPG进料聚结器

设置LPG进料聚结器的目的在于脱除LPG中的水溶性污染物。可采用如图6所示的聚结、分离两级滤芯结构,这种聚结器内部同时装有聚结滤芯和分离滤芯。欲脱除游离水及水溶性杂质的LPG先从底部进入含有特殊聚结材料的聚结滤芯,并从聚结滤芯内部流向外部,经过过滤、破乳、聚结、沉降4个过程,将乳化的液体破乳,再将破乳后的小水滴聚结成大水滴,沉降到壳体底部。部分没来得及沉降的小水滴随液体流向分离滤芯,分离滤芯由具有良好的憎水性能的特殊材料制成,小水滴被完全有效地拦截在滤芯外面,再次聚结成大水滴沉降,从而确保有效地脱除水。水及水溶性杂质沉降到壳体底部通过排水阀排出;LPG则由分离滤芯外部流向内部,由分离滤芯托盘汇集,从分离器出口流出[19-21]。

3.2 贫胺液进料过滤系统

建议贫胺液进料采用图7所示的流程进行预处理,即贫胺液分别经贫胺液空冷器和后冷器冷却、贫胺液泵升压后依次进入包括一级过滤器、活性炭过滤器、二级过滤器在内的过滤系统将杂质脱除后再返回LPG抽提塔循环利用[22]。

一级过滤器是预过滤器,其作用是将胺液中较大的固体颗粒等杂质过滤掉,阻止这些颗粒在活性炭床层内积聚从而影响活性炭吸附性能。该过滤器要求的过滤精度一般为25 μm或以下。

图7中对贫胺液进行全流量预过滤,这样除了能保护活性炭床层外,还可最大限度地减少固体颗粒在LPG抽提塔内的沉积和结垢,确保塔内件特别是填料不被杂质堵塞。

活性炭过滤器内装活性炭。活性炭是一种比表面积大、价廉易得、吸附能力强的多孔性惰性固体吸附剂,能有效地吸附溶于胺液中的污染物,可除去占其自身质量5%~10%的可溶性有机物污染物。贫胺液过滤所使用的活性炭通常为粒状或球状,而不使用粉末状,因为粉末状具有较高的阻力,会使胺液夹带更多的粉末。

设置二级过滤器的主要目的是过滤掉胺液中的活性炭粉末,其过滤精度一般为5 μm。

在进行贫胺液进料过滤系统设计时,需注意或考虑以下几点[22-23]:

(1)一级过滤器、二级过滤器应优先选用滤芯式过滤器,不推荐选用自动反冲洗过滤器,这是由于过滤出的污染物具有很强的黏附力,这些污染物黏附在过滤元件金属表面上,采用反冲洗不能有效清除。

(2)由于某些聚酯材料通过碱水解或氨解与胺溶液发生反应,产生降解和溶解物质,使过滤失效,故滤芯不宜使用聚酯材料。

(3)建议由活性炭过滤器处理的胺液体积流量为贫胺液循环总量的10%~30%,推荐为15%~25%。当进入活性炭过滤器的流量达不到贫胺液循环总量的10%时,去除胺液中可溶解污染物的速度太慢,胺液系统处理效果不太明显。

(4)为保证过滤效果,在进行一级过滤器、二级过滤器的设计或选型时,建议每m2滤芯外表面积通过的最大胺液流量为2.4 m3/h。

(5)在设计时应保证胺液在活性炭床层内的停留时间不少于15 min。

(6)活性炭床层横截面积可按每m2通过5.0~7.0 m3/h胺液进行估计。

(7)建议活性炭过滤器按一开一备设计,活性炭床层寿命按6~12个月进行设计。

(8)活性炭的吸附性既取决于孔隙结构,又取决于其化学组成。在LPG净化装置中,选用活性炭的一般准则如下:如果LPG进料经过高效聚结器净化后较清洁,可选用沥青基球状或粒状活性炭,粒度范围0.60~2.36 mm(8~30目),这种活性炭内分布的大、中、小孔的比例与各种可溶性污染物粒径分布相匹配;反之,如果LPG进料未经高效聚结器净化且较脏,则选用褐煤基球状或粒状活性炭,粒度范围2.00~4.75 mm(4~10目),这种活性炭内含大孔的比例较大,可更有效地吸附碳氢化合物、表面活性剂等大分子污染物。

4 结语

填料塔和筛板塔在工程实践中都得到了广泛应用并取得了良好的效果,两者各有利弊。填料塔效率较高,建议在处理量大、原料中H2S、CO2等含量高的场合优先选用,以减小塔径和设备投资;筛板塔结构简单,建议在胺液与LPG体积流量比较低的工况下选用,以减少返混并保证传质效率不会大幅度下降。

活性炭过滤器能有效吸附贫胺液中可溶性有害杂质,对保证装置稳定操作起重要作用,但在以往的设计中往往重视程度不够,选型偏小。建议活性炭过滤器按一开一备设计,活性炭床层寿命按6~12个月进行设计、经活性炭过滤器处理的贫胺液体积流量为贫胺液总体积流量的15%~25%、胺液在活性炭床层内的停留时间不少于15 min、活性炭床层横截面积按每m2通过5.0~7.0 m3/h胺液进行设计。