液硫脱气及废气处理工艺技术探讨

2019-07-02刘宗社王军倪伟许娟朱荣海王永卫

刘宗社 王军 倪伟 许娟 朱荣海 王永卫

1.中国石油西南油气田公司天然气研究院 2.中国石油西南油气田公司开发处 3.中国石油大连石化分公司

为了控制大气污染物SO2的排放量,国家对污染物排放提出了更高的要求,发布实施了GB 31570-2015《石油炼制工业污染物排放标准》,要求排放烟气中SO2质量浓度小于400 mg/m3,环境敏感地区排放限值小于100 mg/m3[1-5]。近期正处于报批稿阶段的《陆上石油天然气开采行业污染物排放标准》也根据硫磺回收装置的规模规定:装置规模≤200 t/d时,排放烟气中SO2质量浓度小于800 mg/m3;装置规模大于200 t/d时,排放烟气中SO2质量浓度小于400 mg/m3。排放烟气中SO2质量浓度的影响因素来源包括:①液硫脱气后的废气引入焚烧炉直接燃烧处理。根据实际检测,会造成排放烟气中SO2质量浓度增加约100~200 mg/m3。②还原吸收后吸收塔塔顶净化气中H2S和有机硫含量。在采用合理的催化剂级配组合使用方案及加氢还原单元采用高效脱硫溶剂脱除H2S后,此部分剩余的硫化物对烟气的影响将会被大幅度削减。因此,液硫脱气废气中硫化物是造成烟气排放浓度偏高的关键因素之一。

克劳斯硫磺回收装置生产的液硫中通常溶解有少量H2S,随着硫蒸气冷凝进入液硫池,H2S溶解于液硫时不仅有物理溶解,还会生成多硫化氢(H2Sx),H2S在液硫中的溶解量随温度升高而增加,在典型的克劳斯装置生产条件下,由气液平衡数据计算可得,液硫中H2S体积分数为250×10-6~450×10-6,而加拿大Alberta硫磺研究院有限公司根据现场分析所得数据表明,H2S体积分数实际数据比计算数据高约200×10-6,其主要原因是在实际生产现场条件下,液硫在冷凝器中没有足够的停留时间以达到低温下的平衡溶解度[6]。因此,工业生产装置生产的液硫中会含有较多的H2S和硫蒸气,为了保证液硫的安全加工或运输,必须先脱除溶解于其中的H2S,使其体积分数满足小于10×10-6的要求[6]。

液硫经脱气处理后进入液硫储罐或直接送往成型设备,液硫池气相空间内因脱气释放的气体中含有微量H2S、硫蒸气及SO2,必须进行处理,否则会污染环境,并对现场操作人员的健康带来危害。对于液硫脱气后的废气处理方式目前有两种:①引入焚烧炉直接燃烧转化为SO2后排入大气;②引入硫磺回收装置进行处理。第1种方式将液硫脱气废气经过蒸汽喷射器引入焚烧炉燃烧处理[7],会使排放烟气中SO2质量浓度增加100~200 mg/m3,这也是还原吸收类尾气处理后影响烟气中SO2排放浓度的主要因素之一。第2种方式将液硫池废气引入硫磺回收装置燃烧炉或加氢反应器进行处理[8],废气不直接进入焚烧炉,实现了硫的循环处理及回收,提高了整套装置的硫回收率,减少了污染物的排放。

1 国内外液硫脱气工艺技术对比

按照不同的液硫脱气原理,国内外研究开发和工业应用的液硫脱气工艺包括:Shell脱气工艺、Aquisulf脱气工艺、ExxonMobil脱气工艺、Amoco(BP)脱气工艺、D'GAASS脱气工艺、HySpec脱气工艺和LS-DeGAS脱气工艺,这几种工艺在设计工况条件下均可将液硫中H2S体积分数脱除至10×10-6以下[9]。液硫脱气技术的研究开发主要是国外几大公司,其中Shell公司的空气鼓泡脱气工艺、Total公司的Aquisulf脱气工艺、BP公司的Amoco脱气工艺在国内均有应用。近年来,国内自主研发的LS-DeGAS液硫脱气工艺的应用数量也在迅速增加。国内外液硫脱气工艺技术对比见表1。

从表1可以看出,Shell公司的空气鼓泡脱气工艺是应用最广泛、装置数量最多的脱气工艺。其原因是空气来源方便,同时,空气中含有的O2可使相当一部分H2S在脱气的过程中通过克劳斯反应转化为元素硫,减少了液硫脱气废气中的硫化物含量。

国内三大石油公司近200套硫磺回收装置的液硫脱气以空气鼓泡法为主,部分装置采用硫循环法和固定床脱气法,液硫脱气工艺均来自于国外公司的工艺包,实际应用中发现,硫循环法和固定床脱气效果往往达不到设计要求,脱气后液硫中H2S体积分数大于10×10-6,甚至达到57×10-6,分析原因主要是液硫脱气时间不足。其次,通过机械搅动的方式只能脱除溶解的H2S,而化学结合的H2Sx无法分解释放H2S。另外,采用固定床脱气时,由于在较低的操作温度下催化剂孔道中积硫,造成催化转化效果降低。同时,孔道堵塞还会增加床层压降。

液硫黏度具有随温度升高先增大后降低的特性。因此,各级冷凝器、液硫池及管线等均进行了蒸汽夹套保温,确保液硫温度为140~160 ℃,在此温度范围内,液硫黏度最小。液硫脱气的废气普遍采用蒸汽抽射的方式引出,而废气温度多为130~150 ℃,但由于废气从液硫池气相空间到引射器至焚烧或硫磺回收单元的距离均较长,若保温不到位,将造成液硫在管线中冷凝,从而堵塞管道。空气鼓泡液硫脱气时间通常需达到24 h以上,才能确保脱气效果,对于大型硫磺回收装置而言存在困难。同时,由于受硫磺回收装置上游或装置本身波动的影响,使得液硫脱气效果达不到理想的结果,造成脱气后液硫中的H2S体积分数超过10×10-6。因此,液硫脱气目前的发展趋势是采用组合工艺,确保脱气后液硫中H2S体积分数小于10×10-6。采用硫循环和空气鼓泡工艺的组合,可将脱气后液硫中H2S体积分数降至5×10-6以下。

表1 国内外液硫脱气工艺技术对比Table 1 Comparison of liquid sulfur degassing process at home and abroad工艺名称装置套数初始工艺特点缺点改进后的工艺特点硫磺质量可操作性和可靠性投资Aquisulf脱气工艺80+①需注氨;②停留时间长;③机械搅拌①Elf Aquitaine公司专用催化剂;②易污染硫磺;③需专用泵①用液体催化剂替代氨;②消除了铵盐;③缩短停留时间易碎,粉尘大①液硫池容积增大;②泵的输送量大催化剂费用昂贵ExxonMobil脱气工艺10+①化学添加剂;②专用喷嘴搅拌①易污染;②成品硫磺中的H2S体积分数脱除至10×10-6有待考察①多个文丘里喷嘴;②停留时间长;③采用中压蒸汽易碎,粉尘大①停留时间长;②需氧量大①操作成本高;②停留时间长Shell脱气工艺200+①专用汽提塔;②压缩空气①需要外部空气和硫坑;②压力要足够低①汽提塔分割成两个区;②增加隔板以增加停留时间无影响所需的压缩空气有限①操作费用低;②可能造成停工损失Amoco脱气工艺20+①固定床反应器;②催化剂将H2S氧化为硫操作装置需单独设计也可布置在液硫池内无影响①操作维修方便;②不影响主装置运行投资费用高D'GAASS脱气工艺50+①在一个独立容器中脱硫;②用空气分布器逆流鼓泡且搅拌①需要冷却液;②需要控制流程和液位从接触塔至液硫池设有1根回流管,在非正常情况下液硫能循环到液硫池无影响冷却介质要根据装置采用的硫回收工艺来定操作成本较高HySpec脱气工艺10+①以射流空气搅拌脱硫;②以专用胺作为催化剂①设有专用的鼓风机;②需要催化剂;③4个抛光接触器1根导流管从顶部深插入液下,导流管内安装有专门的叶轮催化剂对硫磺质量影响很小①设备多;②故障率高;③维修量大投资较高LS-DeGAS脱气工艺28+①以净化尾气鼓泡;②液硫池设两个分区①专用催化剂引入硫磺回收装置加氢反应器再次处理无影响①操作性好;②运行成本低①投资少;②排放SO2质量浓度低于200 mg/m3

表2 工业装置典型液硫脱气废气组成及工艺参数Table 2 Composition and process parameters of typical liquid sulfur degassing industrial units脱气方法温度/℃压力(a)/kPay(H2S)/%y(SO2)/%y(S6)/%y(S8)/%y(CO2)/%y(O2)/%y(N2)/%y(Ar)/%y(H2O)/%空气鼓泡法1301040.0300.0280.0010.0040.01712.06745.3350.54041.978硫循环法1401150.4170.0000.0000.0000.0009.43735.5580.00054.588

2 液硫脱气废气组成及特点

液硫脱气的工艺和废气引出方式决定了废气的基本组成,国内硫磺回收装置液硫脱气以空气鼓泡脱气工艺为主,废气引出方式普遍采用蒸汽引射。采用硫循环脱气和蒸汽喷射引出废气时,废气中必然含有大量水蒸气;采用空气鼓泡法脱气时,废气中必然含有较高浓度的O2。表2是典型的硫循环脱气和空气鼓泡液硫脱气蒸汽喷射引出废气的工艺操作参数和组成情况。

3 液硫脱气废气处理计算研究

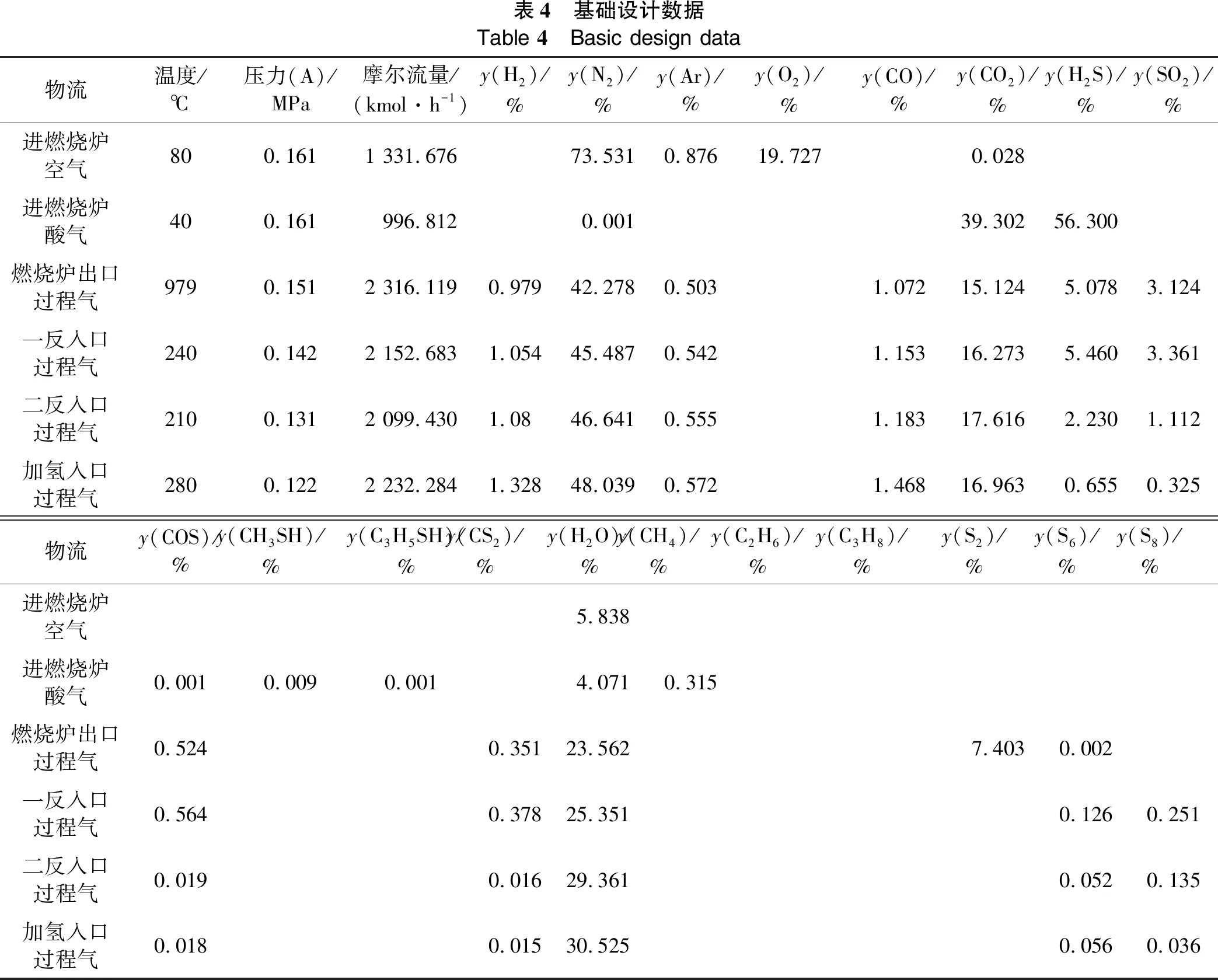

为了掌握液硫脱气废气对硫磺回收装置的影响,实验室利用VMGsim9.5软件建模,模拟常规二级克劳斯+还原吸收尾气处理工艺流程,硫磺回收尾气处理为标准SCOT工艺流程,液硫脱气利用空气鼓泡法脱气,液硫脱气废气工艺的操作参数及组成见表3,计算研究工艺流程见图1。以宣汉天然气净化厂基础设计数据为基准,基础数据见表4。单元设备包括燃烧炉及废热锅炉、预热器、反应器、冷凝器、液硫池、在线炉和加氢反应器。计算过程中,控制克劳斯三级冷凝器出口过程气中的H2S/SO2体积比为2,将液硫脱气废气分别引入硫磺回收装置燃烧炉、克劳斯反应器、加氢反应器进行计算,分析对比液硫脱气废气引入前后对硫磺回收装置的影响。

表3 空气鼓泡废气工艺操作参数及组成Table 3 Process parameters and composition of air bubbling exhaust gas温度/℃压力(A)/MPa质量流量/(kg·h-1)CO2O2N2ArH2OH2SSO2S6S8合计鼓泡空气800.4187.4611.410.431.2840.8吹扫空气800.3149.9489.28.325.0672.7液硫池废气1300.0970.7334.61 100.618.758.30.91.60.10.91 516.4

表4 基础设计数据Table 4 Basic design data物流温度/℃压力(A)/MPa摩尔流量/(kmol·h-1)y(H2)/%y(N2)/%y(Ar)/%y(O2)/%y(CO)/%y(CO2)/%y(H2S)/%y(SO2)/%进燃烧炉空气800.1611 331.67673.5310.87619.7270.028进燃烧炉酸气400.161996.8120.00139.30256.300燃烧炉出口过程气9790.1512 316.1190.97942.2780.5031.07215.1245.0783.124一反入口过程气2400.1422 152.6831.05445.4870.5421.15316.2735.4603.361二反入口过程气2100.1312 099.4301.0846.6410.5551.18317.6162.2301.112加氢入口过程气2800.1222 232.2841.32848.0390.5721.46816.9630.6550.325物流y(COS)/%y(CH3SH)/%y(C3H5SH)/%y(CS2)/%y(H2O)/%y(CH4)/%y(C2H6)/%y(C3H8)/%y(S2)/%y(S6)/%y(S8)/%进燃烧炉空气5.838进燃烧炉酸气0.0010.0090.0014.0710.315燃烧炉出口过程气0.5240.35123.5627.4030.002一反入口过程气0.5640.37825.3510.1260.251二反入口过程气0.0190.01629.3610.0520.135加氢入口过程气0.0180.01530.5250.0560.036

表5 废气引入硫磺回收装置和尾气加氢处理装置的影响Table 5 Influence of exhaust gas introducing into sulfur recovery unit and tail gas hydrogenation treatment unit项目空气摩尔流量/(kmol·h-1)燃烧炉温度/℃一反出口温度/℃二反出口温度/℃二反出口总硫化物摩尔分数/%硫回收率/%加氢反应器出口温度/℃基础设计数据1 331.6769793152331.0995.0323基础设计数据模拟计算1 382.7329793042280.8295.1313液硫脱气废气引入燃烧炉1 326.9229703042280.8594.9313液硫脱气废气引入一级克劳斯反应器1 329.7739823372370.9994.4313液硫脱气废气引入二级克劳斯反应器1 329.4619823042701.4892.4313液硫脱气废气引入加氢反应器1 382.7329793042280.8295.1365

在将液硫脱气废气引入燃烧炉时,由于空气流量远远大于酸气流量,空气流速明显大于酸气流速,故在燃烧炉炉头位置没有多余接口的情况下,选择将液硫脱气废气引入燃烧炉主空气管线,同时设置双阀联锁控制和止回阀,确保在液硫池操作波动时不影响硫磺回收装置的运行,同时也可以避免燃烧炉运行波动对液硫池的影响,液硫脱气废气引入硫磺回收和尾气加氢处理装置的影响见表5。

由表5可以看出,液硫脱气废气引入燃烧炉、一级克劳斯反应器和二级克劳斯反应器时,燃烧炉温度均有不同程度的变化,但变化值小于10 ℃。废气引入一级克劳斯反应器时,由于液硫脱气废气中含有大量空气和水蒸气,而模拟计算中保持了反应器入口温度240 ℃的基础条件。因此,反应器床层温度增加了33 ℃,二级克劳斯反应器床层温度增加9 ℃,二级克劳斯反应器出口过程气中总硫含量会增加,硫回收率下降。废气引入二级克劳斯反应器时,燃烧炉空气需求量下降后,燃烧炉温度略有增加,二级克劳斯反应器出口温度达到270 ℃,对于常规二级克劳斯工艺来说,二级克劳斯反应器中主要进行克劳斯化学反应,在露点温度以上,温度越低,转化率越高。因此,废气引入二级克劳斯反应器时,二级克劳斯反应器出口硫化物体积分数增加0.66%,硫回收率降低2.7%,剩余未转化及回收的硫化物进入尾气加氢处理单元,造成加氢处理单元负荷增加,烟气超标风险增加。由此可见,废气引入克劳斯反应器对硫回收率影响较大,废气不能引入克劳斯一级或二级反应器中。当液硫脱气废气引入硫磺回收尾气加氢处理单元时,由于空气鼓泡法废气中存在大量空气,其中,O2摩尔分数大于12%,造成加氢反应器床层温升偏高。引入废气后,反应器出口温度由313 ℃增至365 ℃。在硫磺回收装置实际运行过程中,由于上游酸气量和压力的波动造成硫磺回收单元波动,导致进入加氢单元硫化物浓度的增加,势必会造成加氢反应器的负荷变化,存在加氢反应器超温的风险。同时,由于废气中O2含量较高,催化剂性能衰减较快,不利于装置长周期稳定运行。

4 液硫脱气废气处理工艺技术方案建议

液硫脱气废气的传统处理方式通常是将废气用蒸汽增压抽吸至尾气焚烧炉燃烧后排放。经过测算,废气直接焚烧会造成0.01%~0.02%(w)的硫损失。同时,直接焚烧会造成环境污染和对人体健康的危害。此外,当液硫脱气废气引入燃烧炉处理时,废气压力与燃烧炉操作压力之间存在30~50 kPa的压差。因此,本研究针对目前国内硫磺回收装置的工艺类型及特点,根据液硫脱气废气引入硫磺回收和尾气处理单元的影响计算研究,结合工业装置实际操作条件及运行要求,以及液硫脱气的废气组成和操作参数,对于液硫脱气废气处理提出以下3种处理方案,对比分析了3种方案的优缺点,可为国内炼厂和天然气净化厂液硫脱气废气处理提供参考。

4.1 方案一:配套高温加氢工艺的硫磺回收装置液硫脱气废气处理

对于硫磺回收采用二级或三级克劳斯、尾气处理使用高温加氢催化剂的装置,由于液硫脱气废气中或多或少含有一定量的O2,进入高温加氢反应器中,催化剂温升会进一步增加,甚至可能超过催化剂的耐受温度,缩短催化剂的使用寿命,影响装置的安全运行。因此,对于此类硫磺回收装置,建议:①利用引风机引出液硫池废气;②管线确保蒸汽夹套伴热保温;③废气引入燃烧炉入口处接入空气管线;④废气引入空气管线时采用双阀控制,并与中控DCS联锁控制液硫脱气废气温度与压力,避免上游酸气波动及燃烧炉温度波动对液硫池废气的影响。工艺流程示意图见图2。采用引风机引出液硫池废气的目的如下:①可避免以往采用蒸汽抽射造成废气中存在大量水蒸气,废气引入燃烧炉后,会降低燃烧炉温度,同时,水蒸气与H2S、SO2、硫蒸气混合,气体在管道中更容易发生腐蚀及生成硫磺,从而堵塞管道,影响装置正常运转;②利用引风机后,废气中除少量H2S、SO2、硫蒸气外,其余主要为N2和O2,引入燃烧炉可以基本等量减少燃烧炉空气需求量,对硫磺回收装置的操作参数及硫回收率影响最小[10]。

4.2 方案二:配套低温加氢工艺的硫磺回收装置液硫脱气废气处理

将硫磺回收装置尾气还原吸收处理单元的吸收塔塔顶部分净化尾气引入液硫池底部,进行液硫鼓泡脱气,液硫池顶部的废气引出后与克劳斯尾气混合进入蒸汽换热器,随后进入加氢反应器中循环处理,示意图见图3。在鼓泡脱气的过程中,液硫池处于微负压操作状态,空气容易进入废气中。因此,要求还原反应器装填的催化剂具有较高的耐氧性能。同时,为了有效脱除液硫中的H2S,吸收塔塔顶净化尾气中H2S体积分数应小于10×10-6。此外,建议将蒸汽引射器改造为增压引风机,避免大量水蒸气进入加氢反应器。其原因在于:①大量水蒸气会造成废气管道的腐蚀和堵塞;②水蒸气进入加氢反应器会造成催化剂性能下降,从而影响装置长周期稳定运行。在利用净化尾气鼓泡脱气时,引入一股空气可加强脱气效果,使液硫中H2S氧化转化为元素硫。

4.3 方案三:低温或延伸克劳斯硫磺回收装置液硫池废气处理

对于酸气中H2S浓度和硫磺产量小、投资成本低的硫磺回收装置,如采用MCRC、CBA、CPS、SuperClaus、EuroClaus等工艺的硫磺回收装置,其液硫脱气废气直接引入焚烧炉处理对烟气中SO2质量浓度的增加值小于5%。但随着天然气净化厂烟气中SO2排放标准的升级,减少烟气中SO2的排放和保护环境是社会发展的需要。因此,需同步考虑对硫磺回收工艺、催化剂和脱硫溶剂进行升级。同时,对液硫脱气废气进行处理才能显著降低烟气中SO2排放。对于此类液硫脱气废气,建议采用液硫脱气废气固定床催化转化脱除工艺,工艺流程示意图见图4。

液硫脱气废气固定床催化转化法处理工艺将空气鼓泡法液硫脱气废气用引风机引入固定床反应器,同时,反应器底部引入从主风机来的空气,将废气中的H2S、SO2在催化剂的作用下转化为元素硫,剩余含微量硫化物的废气引入焚烧炉直接处理。

综合以上分析,液硫脱气废气引入燃烧炉时,对于燃烧炉温度为1100~1300 ℃的大多数炼厂而言,废气引入燃烧炉后对温度的影响较小。但对燃烧炉温度多为900~1000 ℃的天然气净化厂而言,废气引入后对燃烧炉温度的影响较为显著。若采用还原吸收单元净化尾气作为脱气鼓泡气体,由于液硫中气体组成及克劳斯反应过程,其转化效果势必不及用空气鼓泡。同时,进入加氢反应器的O2量会增加,对催化剂的耐氧性能要求较高,还会造成催化剂床层温升较高,在长周期运转下,催化剂活性衰减较快。对液硫脱气废气引入燃烧炉和引入加氢反应器两种方式的对比见表6。

表6 3种液硫脱气废气处理方案对比Table 6 Comparison of three treatment schemes for waste gas of liquid sulfur degassing 液硫脱气废气处理工艺优点缺点配套高温加氢工艺的硫磺回收装置液硫脱气废气处理(1) 有效处理液硫池废气,降低烟气中SO2排放;(2) 废气主成分为空气,可替代相当量的空气,对装置整体影响小引风机为配套夹套保温功能的增压引风机配套低温加氢工艺的硫磺回收装置液硫脱气废气处理(1) 有效处理液硫池废气,降低排放烟气中SO2质量浓度;(2) 流程简单、设备要求低(1) 脱气效果不如空气鼓泡;(2) 微负压操作,压力波动会污染环境或引起加氢反应器过氧,操作中压力控制困难;(3) 加氢催化剂耐氧、耐水蒸气性能要求较高,易出现超温现象低温或延伸克劳斯硫磺回收装置液硫池废气处理(1) 有效处理液硫池废气,降低排放烟气中SO2质量浓度;(2) 反应器出口废气中基本无硫化物,可直接引入焚烧炉处理,基本不增加排放烟气中SO2质量浓度需增加反应器设备及相关管线

5 结论

(1)国内液硫脱气发展趋势为硫循环脱气、空气鼓泡液硫脱气和固定床脱气等组合工艺,确保液硫脱气后液硫中H2S体积分数小于10×10-6,液硫脱气废气直接焚烧排放烟气中SO2质量浓度增加100~200 mg/m3,对于配套还原吸收工艺的硫磺回收装置而言,占烟气排放SO2质量浓度的40%以上。

(2)对于配套高温加氢工艺的硫磺回收及尾气处理装置,建议将液硫脱气废气利用引风机引入硫磺回收装置主燃烧炉处理,对硫磺回收装置操作参数和硫回收率的影响最小。

(3)对于配套低温加氢工艺的硫磺回收及尾气处理装置,建议将液硫脱气废气引入加氢反应器处理,同时辅助空气鼓泡确保脱气效果,废气利用增压引风机引出。

(4)对于低温或延伸克劳斯硫磺回收装置,建议采用空气鼓泡法脱气和液硫脱气固定床催化转化法回收硫磺,减少含硫污染物的排放。