浅析页岩气地面工程技术现状及发展趋势

2019-07-02刘雨舟

刘雨舟

中国石油西南油气田公司开发事业部

页岩气通常采用平台井组作业,利用大规模水力压裂获得工业气流,耗水量巨大,对地面工程的整体布局以及供、转水提出了新要求;同时,页岩气初期产量较高,易出砂,但产量快速递减,压力降低快,需考虑增压生产工艺;页岩气压裂返排液在试油和生产过程中不断排出,地面工程需考虑返排液的处理问题。此外,页岩气开发规模大,地面流程需要采用标准化设计,实现部分装置重复利用,以降低地面工程建设成本。岑康等[1]探讨了美国页岩气地面集输工艺现状,发现页岩气地面工程的难点在于地面集输系统规模变化大、地面集输管网与站场布置难确定等。马国光等[2]分析了我国页岩气集输系统的设计问题,认为需借鉴北美页岩气地面集输技术,结合我国页岩气田实际,对布站形式、管网设计、井组划分与布站等进行总体考虑。梁光川、王健等[3-4]论述了页岩气地面工程标准化设计问题,认为页岩气地面工程设计面临集输规模难确定、管网和站场布局适应性差、工艺设备配套难度大等诸多问题,需要开展标准化设计。以下综述了我国页岩气地面工程技术现状与发展趋势,可为页岩气地面工程设计提供一定的参考。

1 页岩气地面工程技术特点

页岩气地面工程具有以下特点[1,3-4]:

(1)集输系统规模变化大,设计之初难确定。页岩气初期产量较高,后快速衰减,且不同页岩气田、不同区块产能差异较大,在开发前难以确定地面集输系统规模。

(2)集输管网压力变化范围大。初期井口压力较高,后快速衰减,大部分时间处于低压生产状态,大量气井的产气合并集中输送,使得集输管网压力变化较大。

(3)集输流程需采用标准化、模块化及橇装化设计。通过不同的流程组合调整集输系统能力,而标准化、模块化及撬装化的装置方便拆卸与安装,可实现部分流程装置的重复利用。

(4)供、转水需求量大,压裂返排液需处理。集输系统需满足大规模体积压裂耗水量大((4~5)×104m3/水平井)以及返排液需处理等要求,特别是同一地区几个平台集中压裂时,有时发生供、转水难以满足压裂用水需求的情况。

(5)地面工程流程需要考虑增压工艺。许多页岩气生产井已开始或正准备上增压工艺,需在地面工程设计时就考虑到平台单独增压或几个平台集中增压流程,以满足压力快速衰减后稳定生产的要求。

2 页岩气地面工程技术现状

2.1 页岩气地面集输及处理技术

2.1.1页岩气地面集输

页岩气普遍采用气液分输模式,利用模块化和撬块化的标准集输装置进行组合,适应不同生产阶段工况。页岩气产出后,经除砂、分离、计量后再输至集气站。根据页岩气不同生产时期的产能与工况特点,制定不同时期的生产流程。目前,我国页岩气田通常按照平台、集气站、中心脱水站到外输干线的流程进行集输,其最关键部分在于集气站。页岩气集气站多为8井式、10井式,甚至12井式。图1为某页岩气田8/10/12井式集气站流程集输流程[5]。

2.1.2页岩气处理技术

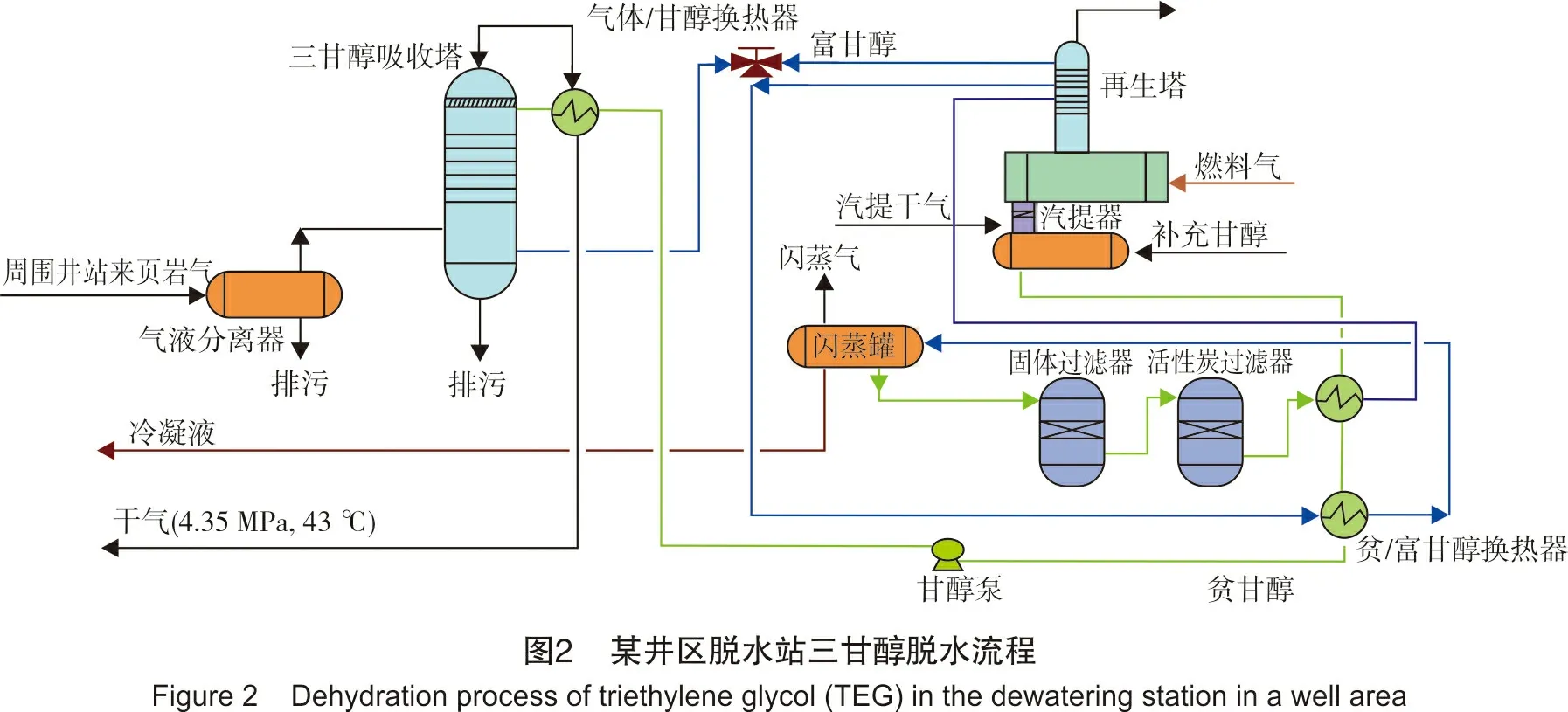

我国页岩气的气体组分均以CH4为主,其体积分数达95.17%~99.19%,不含H2S、凝析油,含有少量CO2(≤2%(φ)),页岩气处理主要是脱水。页岩气脱水一般在脱水站或中心站内集中脱水。脱水方式主要有三甘醇脱水、分子筛脱水等。对于管输产品气,脱水一般采用三甘醇脱水工艺(长宁、黄金坝、紫金坝、威远等区块普遍采用),见图2[6]。

对于少数采用CNG槽车外运或单井站场,脱水工艺可以选用分子筛脱水工艺(涪陵页岩气田平桥区块7个集气站、24口气井采用的是分子筛脱水工艺)[7],见图3[6]。

早期建成的页岩气三甘醇脱水装置采用常规气脱水理念,脱水工艺流程复杂,装置的橇装集成度低、布置松散、占地面积大。目前,运用各种软件进行模块化设计的理念已被广泛使用,且橇装集成技术不断提高,形成了标准的页岩气脱水模块化设计,并根据页岩气不同生产时期特点进行个性化组合。

2.1.3页岩气计量技术

在页岩气生产早期,气井产量较高,压力较高,地层出砂较为严重,通常采用两级节流,气液分输,通过出砂器出砂后,单独计量。进入页岩气生产中期,气井产量已大幅下降,出砂较少,此时将除砂橇更换为轮换阀组橇,气液分输,通过轮换分离计量。进入页岩气生产后期,气井产量低、压力小,基本不出砂,此时拆除分离计量橇,安装计量管汇橇,采用气液混输,轮换计量。

2.2 页岩气压裂返排液地面处理技术

页岩气压裂返排液中含有无机盐、悬浮物等,其矿化度较高,易因细菌滋生而变黑发臭,需要进行处理。页岩气压裂返排液的处理方式包括回用、回注以及外排。

2.2.1压裂返排液处理后回用

压裂返排液回用处理主要是去除或降低影响压裂效果和压裂液性能的杂质后,重新配制压裂液用于接替井压裂作业。页岩气压裂返排液回用主要是参照NB/T 14002.3-2015《页岩气 储层改造 第3部分:压裂返排液回收和处理方法》执行。目前,对压裂返排液回用处理主要有两种方式:①利用井场的储水池进行自然沉降,并在回用时利用清水稀释,降低返排液中杂质含量,从而实现重新配液回用;②对压裂返排液进行深度处理,利用水质软化、絮凝沉降、过滤、杀菌等工艺去除悬浮物,降低硬度,抑制细菌滋生,大幅提高压裂返排液回用时的水质,避免因细菌滋生而导致的变黑发臭问题[8]。图4为NB/T 14002.3-2015推荐的返排液回用处理流程[9]。

目前,回用是页岩气压裂返排液处理的最主要方式。因此,在地面工程建设设计时,需考虑压裂返排液回用过程中的供、转水流程,并预留部分站场建设压裂返排液处理工艺流程。

2.2.2压裂返排液处理后回注地层

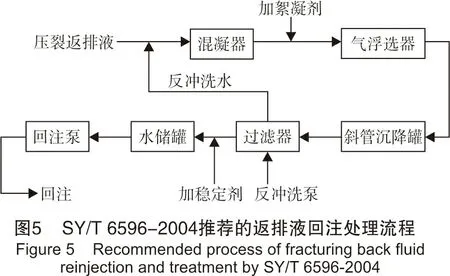

将压裂返排液进行絮凝沉降、过滤等工艺处理,降低悬浮物含量,并控制悬浮物的粒径,达到回注水水质要求后回注地层。回注地层的处理工艺与常规天然气气田水回注处理工艺类似。由于页岩气压裂返排液量巨大,且大量回注过程中存在快速结垢堵塞地层的风险,因此,对于回注层要求更高。页岩气压裂返排液回注主要是参照SY/T 6596-2016《气田水注入技术要求》执行。该标准为2016年最新修订版,只有技术要求,未有推荐回注的处理流程。回注处理流程可以参照该标准的2004版(SY/T 6596-2004《气田水回注方法》)(图5),并结合SY/T 6596-2016的具体要求进行处理[10]。由于页岩气压裂返排液量巨大,回注需要大量回注井,钻井费用高,且在日趋严厉的环保形势下,许多地方政府已经严格限制回注井的数量,使得回注地层的方式已逐步显示出不适用性。

2.2.3压裂返排液处理后外排

压裂返排液处理后外排是页岩气压裂返排液处理的必然趋势,以适应页岩气进入开发中后期,无大量接替井对压裂返排液进行回用情况。压裂返排液处理后外排水质主要按GB 8978-1996《污水综合排放标准》及地方环保要求进行处理和排放。

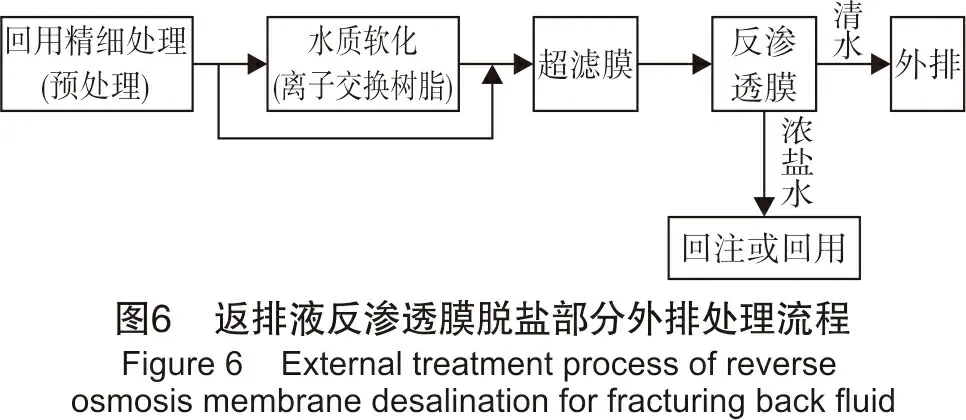

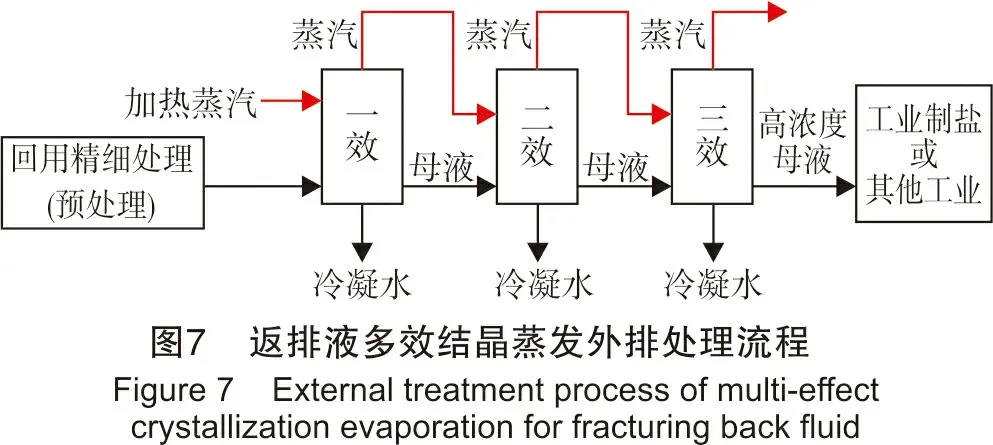

压裂返排液外排处理工艺通常采用回用处理工艺作为预处理,再通过反渗透膜脱盐和/或结晶蒸发脱盐实现外排。因此,在地面工程建设设计时,应充分考虑压裂返排液前期回用处理、中后期外排处理的需要,设置必要的供、转水流程,将处理站(厂)附近的压裂返排液集中处理。图6、图7分别是返排液反渗透脱盐处理和多效结晶蒸发处理基本流程[11]。

3 页岩气地面工程技术发展趋势

3.1 智慧页岩气田

人工智能化在页岩气田的广泛应用是必然趋势。部分页岩气区块已建立了前端“自动采集”、中端“集中控制”、后端“决策分析”的数字化气田管理平台,通过使用无人值守、自动运行等技术,实现地面工程自动控制。一些油气田在常规天然气的智慧化建设已经取得了成效。如中国石油西南油气田作为我国页岩气开发的主力军,在合川、安岳等常规气田的地面工程数字化建设中已卓有成效[12],其经验可以借鉴到页岩气田。此外,利用自动控制技术、SCADA技术对页岩气管网、地面设备进行智能控制,对集输管网进行智能调峰,对生产过程进行自动管控也是建设智慧化页岩气田的关键。如中国石油在长宁区块先后开展了10多个平台的自动泡沫排水采气作业,采用自动化药剂加注装置,实现了起泡剂、消泡剂加注远程控制,井场可无人值守。

3.2 效益页岩气田

页岩气作为一种非常规天然气资源,低成本开发是其商业化的先决条件。页岩气田地面工程建设需加强一体化集成装置的研发与推广。一体化集成装置具有提高生产工艺、优化地面生产管理、减少步站层次等优点,从而缩短工艺流程,降低成本[13]。推广应用一体化集成装置,可以优化地面工艺、缩短建设周期、节约建设用地,从而可控制投资和成本。一些非页岩气田地面工程技术也可为效益页岩气田的建设提供借鉴。如以“低压集气、井间串接、枝状管网、强化过滤、集中增压、三甘醇脱水”为核心的地面工艺技术,实现了山西沁水、韩城鄂东等煤层气田的效益开发[12],对建设效益页岩气田也具有指导意义。

3.3 标准化一体化页岩气田

页岩气开发采用大规模平台井组模式,且产能下降快,使得页岩气田地面工程必须采用标准化一体化设计,以适应不同时期、不同规模的生产特点。借鉴北美页岩气开发经验,地面工程全部采用标准化设计,通过工厂化预制、模块化安装、橇装化设备重复利用,形成规模可调的组合式地面流程。

3.4 地面工程关键技术

3.4.1除砂

页岩气井出砂会随着气、液排进入地面系统,对地面的各种设备、管线(特别是弯头)造成冲蚀损坏。对于出砂问题,通常是在地面系统中增加除砂器进行除砂。除砂器最初采用卧式筛网式,现大量采用立式筛网+旋流除砂式。除砂器能除去大部分的砂,但仍有少部分砂进入后续流程。这部分砂的浓度虽然较低,但由于页岩气加砂量巨大,即使少量的砂通过除砂器后进行后续流程,长时间也会造成较大影响。因此,在出砂方面要进一步研发新一代出砂器,提高砂的分离效率;同时,做好砂量的监测工作,如声波在线监测技术的应用,并提高监测手段的准确性,确保地面生产系统的安全。

3.4.2计量

页岩气采用平台工艺流程,一个生产平台同时负责多口井的生产和管理。对于页岩气井口产能动态监测的最佳方案是采用精度满足需要的两相流量计量技术对气水两相进行直接测量。页岩气生产过程中并没有烃类液体产出,其气液两相介质组分较为固定和简单。因此,建立相应的页岩气两相流测量模型,实现页岩气的不分离测量具有较大的可行性,是未来的发展方向。

3.4.3脱水

三甘醇脱水技术是页岩气的主流,分子筛脱水主要运用于一些单独的站场。三甘醇存在再生过程,使得工艺较为复杂,且再生过程中能耗大,三甘醇溶液自身也存在一定的损耗,且不能脱除酸性气体。分子筛脱水是一种深度脱水,强烈吸附作用对气体中的水分进行吸附,也能兼顾酸性组分分离,但成本高,能量综合利用率低。因此,需开发新型的能耗低、工艺简单的脱水技术,如近年来在常规天然气脱水中开始应用的膜分离脱水技术和超音速脱水技术等[14],但目前在页岩气这类低成本天然气开发中应用还面临较大的难度。

3.4.4返排液处理

页岩气压裂返排液水质较为复杂,其各种成分含量、返排液规模均变化不定,除试油期间外,在生产过程中的日返排液量较低,直接在井口加装连续式处理装置不适用,可考虑采用橇装处理装置处理或将压裂返排液输送至处理站(厂)进行集中处理。处理后外排是压裂返排液最终的处置方式。外排处理要结合化学+物理的方式,尽量减少化学药剂用量。无论何种外排处理方式,最终均需结晶蒸发(反渗透产生的浓水也需结晶蒸发),但目前各种结晶蒸发工艺都存在不同程度的结垢和高能耗问题。因此,需要研究低能耗、不易结垢的结晶蒸发工艺技术,满足返排液外排处理需要。

3.4.5增压

页岩气井产量下降快,1~2年后就需增压生产。增压工艺选择、压缩机组选型是增压生产的关键。由于页岩气井产量和生产压力变化较大,压缩机组选型较为困难,容易造成负荷率过高。因此,需要研究适应条件宽泛的压缩机组,结合页岩气井产量递减规律、压降规律和气水关系进行合理的增压设计。另外,泡沫排水采气已在页岩气田推广应用,在增压开采时要研究泡沫排水作业对增压的影响,特别是一些小井场,泡沫排水的消泡口与增压机距离太短,一旦消泡不及时,泡沫将进入增压机。