采用双弧面金属密封结构的新型环空排气阀性能研究*

2019-07-02

(中海油田服务股份有限公司 天津 300456)

随着海上油田各区块的不断开发,越来越多的油井采用了电潜泵采油技术,该技术以过电缆封隔器封堵环空、悬挂电潜泵以实现原油的举升[1]。开采过程中,当原油压力小于气体饱和压力时,导致原油伴随气持续析出到环空,气体压力逐渐增大,环空封隔器遭受气顶、气蚀而造成过早损坏[2]。该问题的解决方法是在封隔器上安装由地面液压控制开启和关闭的环空排气阀,及时排除有害气体,达到保护封隔器的作用。随着开采深度的增加,南海油田井底温度高达249 ℃,压力梯度达到2.4 MPa/100 m,并且有腐蚀性的气体析出[3]。常规环空排气阀采用橡胶密封,此类密封易受高温、高压强腐蚀气体的侵蚀,难以保证海上高温、高压强腐蚀油田开采过程中,环空排气阀的正常使用。

为了解决高温、高压、强腐蚀环境下井下工具密封可靠性问题,Baker Hughes、Owen及Caledyne等国外公司相继开展了将金属密封用于石油钻采工具中的研究,并且介绍了一部分关键技术与密封原理[4-8]。但由于技术壁垒,文献中对金属密封的结构类型介绍较少。此外,针对金属密封技术国内外还没有提出统一的判据[9-13]。本文作者设计了一种采用双弧面金属密封结构的新型环空排气阀,采用文献[14]提出的判定依据,即接触压力为材料屈服强度的1~3倍时可实现金属密封,通过有限元软件分析了新型环空排气阀在不同下入深度下的金属密封性能和密封结构强度,并通过室内实验进行了验证。

1 新型环空排气阀结构及密封原理

1.1 新型环空排气阀结构功能

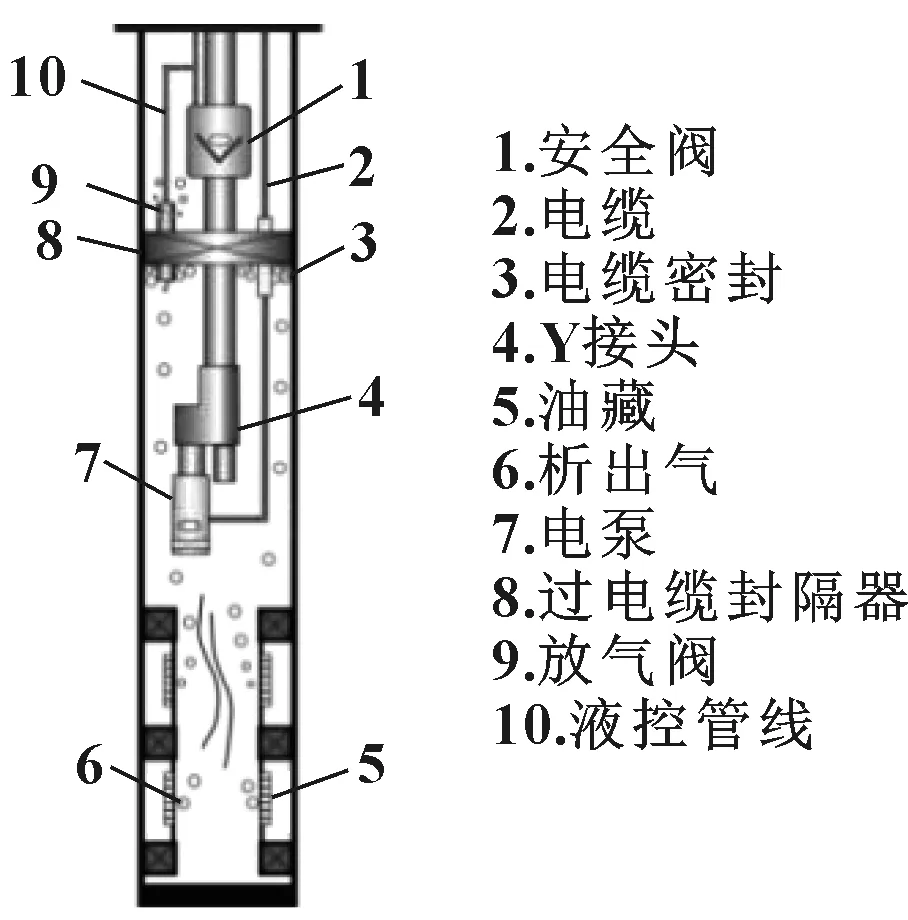

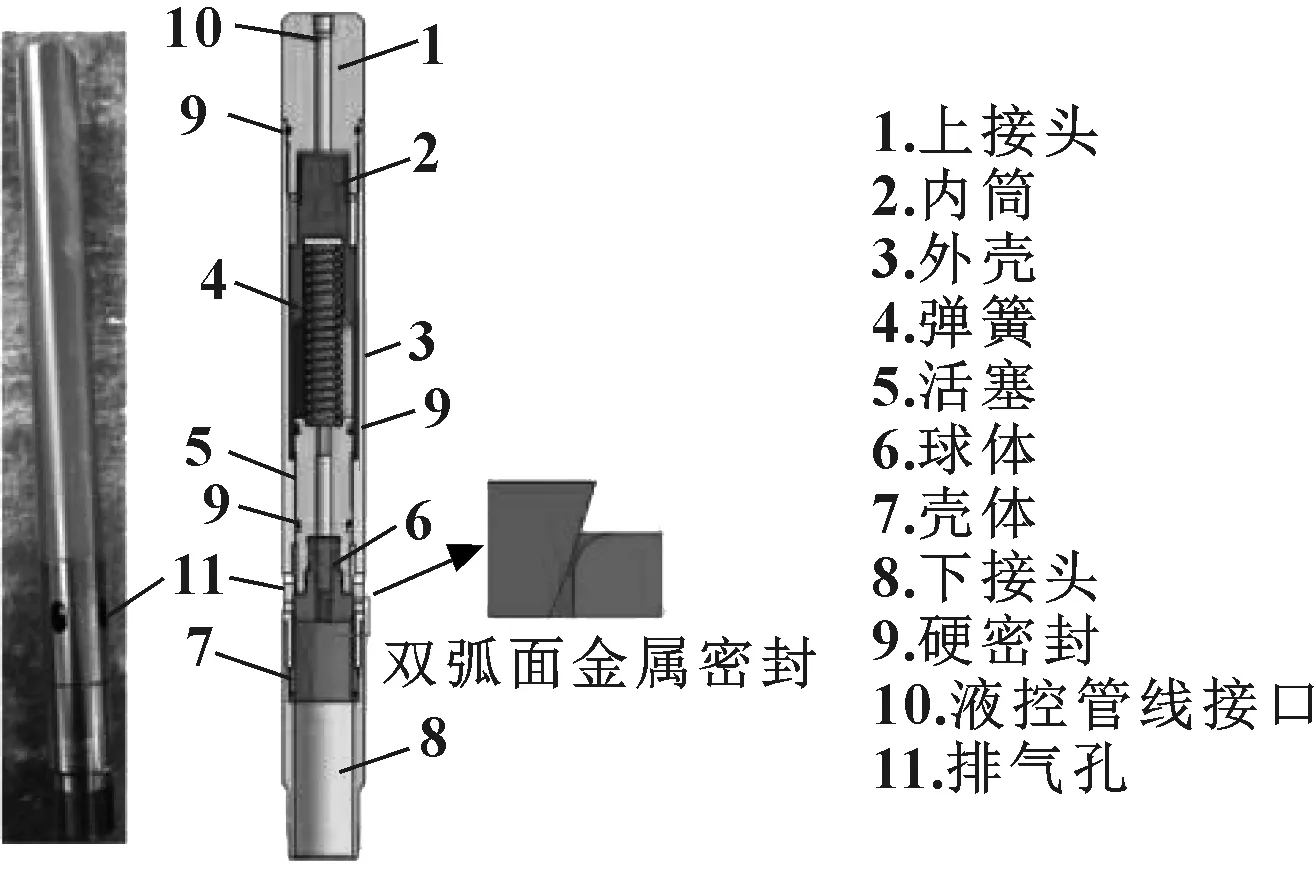

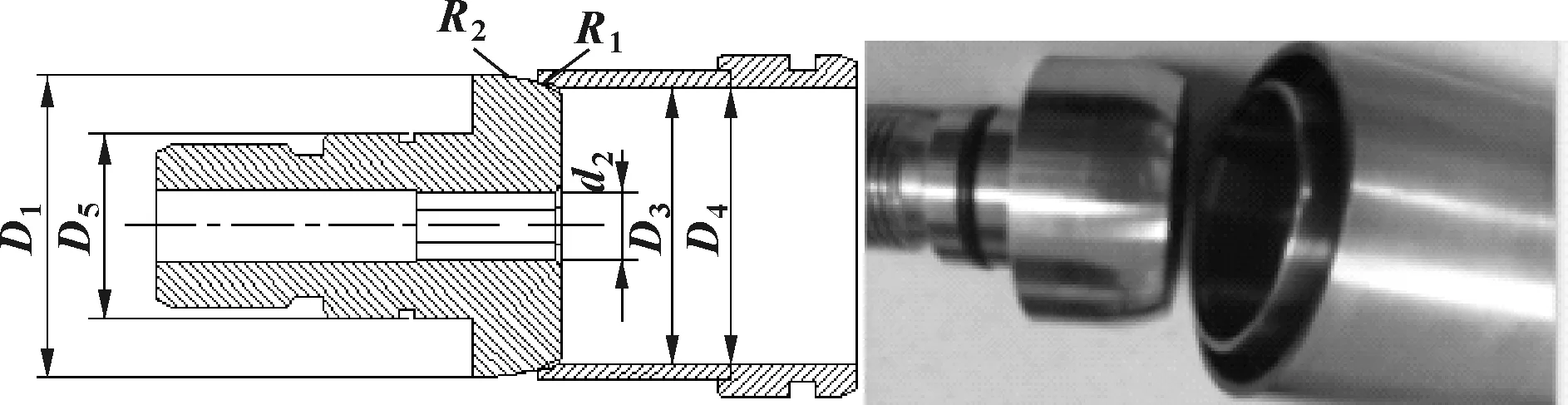

海上常用过电缆封隔器连同“Y”接头携带电潜泵的完井技术,该技术通过地面供电,启动井下电潜泵实现采油,电潜泵采油管柱结构如图1所示。环空排气阀安装在过电缆封隔器上部偏心孔处,其结构及实物如图2所示。启泵开采过程中,井口打压至初开压力,压力通过液控管线作用在活塞环形截面差上,推动球体上移,微压弹簧,使球体与壳体之间的作用力减小,排气阀丧失密封性能,继续打压至全开压力,使球体完全脱离壳体,露出过流孔,连通上下环空,排出下部气体,减少上浮气体对封隔器的损坏。由于上下环空由排气阀沟通,停泵时,可进行正、反循环洗井。当遭遇恶劣环境或井底高压时,井口放压或直接剪断液控管线,在弹簧压紧力的作用下,达到球体与壳体弧面相切处相互挤压并贴紧的要求。由于排气阀设计为中空结构,井底高压作用在内部结构时,接触面压紧力变大,更易实现密封,以保证平台人员的安全撤离。

图1 电潜泵采油管柱图

图2 新型环空排气阀结构及实物图

1.2 双弧面金属密封原理

井口压力或下入深度逐渐减小时,作用在球体上的弹簧压紧力随之增大,球体与壳体之间的作用力逐渐增大,发生变形的壳体材料开始填满球体和壳体之间微小间隙,初步阻断两者之间的压力传递通道。由于接触表面粗糙度的存在,峰谷之间的间隙依然为流体提供了通道。当接触面之间的压紧力足够大时,对应波峰处的接触数量和变形程度都在加大,开始在接触面上产生塑性流动,甚至嵌入彼此表面,将凸凹不平的微小泄漏通道堵死,形成更加紧实的密封。

为了产生塑性流动形成紧贴效果,得到更好的密封系统,双弧面上的接触压力应大于壳体材料的弹性极限。因此,两接触体应由强度不同的2种材料组成,密封面之间的接触压力应为较软材料屈服强度的1~3倍[14]。

2 有限元分析

2.1 边界条件的确定

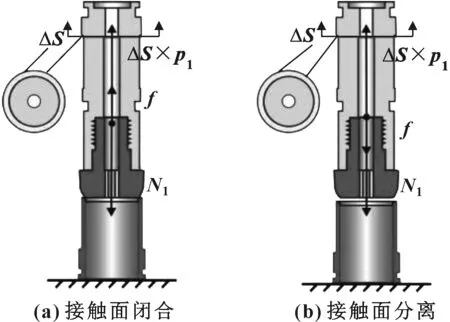

为了描述新型环空排气阀内部结构的受力情况,将其简化为图3所示力学结构。

图3 力学结构

接触面闭合,需满足如下关系:

F1≥N1-f-p1ΔS

(1)

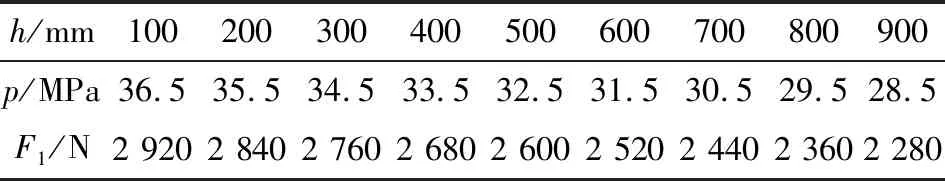

接触面分离,需满足如下关系:

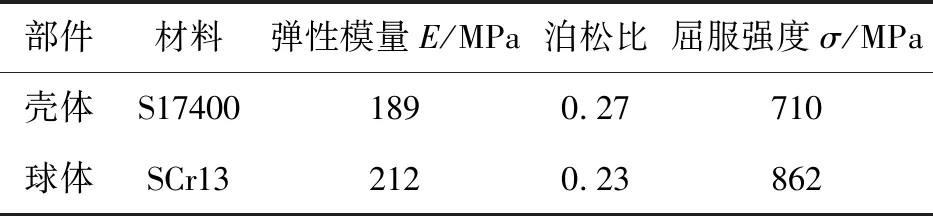

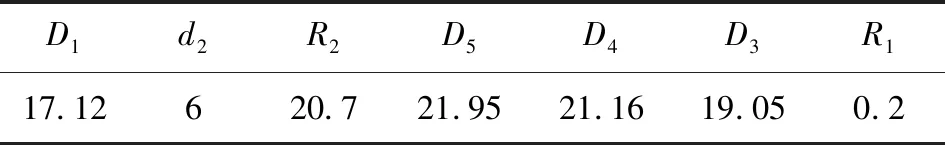

N1+f (2) p1=p+ρgh (3) 式中:N1为弹簧压紧力;p1为液控管线中静液柱压力与井口初开压力之和;ΔS为活塞环形截面差;f为封圈产生的摩擦力;h为临界下入深度;ρ为压油密度;g为重力加速度;p为初开压力;F1为球体对壳体的作用力。 通过结构的力学分析可知,对于结构一定的排气阀,井口压力、下入深度及弹簧压紧力三者决定了球体和壳体之间的接触行为。井口压力、弹簧刚度一定时,使密封无法形成的深度为该阀的临界下入深度即最大工作深度。 为了研究不同下入深度,密封面之间的作用力对密封结构强度和密封性能的影响,首先计算不同下入深度和初开压力时,球体对壳体的作用力。计算时,弹簧采用耐蚀合金材料Inconel-X750,外径为28.5 mm,钢丝直径为6 mm,总长为270 mm,刚度为30 mm/N,总圈数为25,安装后压紧力为3 000 N。密封圈产生的摩擦力为150 N[15]。根据公式(1)、(2)、(3),计算得出不同下入深度和初开压力时,球体对壳体的作用力如表1所示。下面将表1中的作用力作为有限元接触分析的载荷,以研究结构的密封及强度问题。 表1 不同下入深度和初开压力时, 如图4所示,双弧面密封结构具有三维轴对称性,所受载荷关于其轴线圆周对称,取1/4模型,按照表2所示材质性能参数、表3所示密封结构参数,建立结构模型[16]。固定壳体,在对称面上施加法向约束,球体上施加作用力F1,接触之间的摩擦因数取0.1,进行网格收敛性分析,得到结构最大Von Mises应力值相对误差在5%以内的有限元网格模型[17],如图5所示。 图4 双弧面密封结构及实物 部件材料弹性模量E/MPa泊松比屈服强度σ/MPa壳体S174001890.27710球体SCr132120.23862 表3 密封结构参数 图5 有限元网格模型 2.3.1 不同下入深度下密封结构应力分析 图6所示为不同下入深度时壳体Mises应力分布云图,图7所示为不同下入深度时密封结构最大Mises应力分布。 图6 不同下入深度时壳体Mises应力分布云图 图7 不同下入深度时密封结构最大Mises应力分布 由图6、7可知:下入深度逐渐增大即球体对壳体作用力逐渐变小的过程中,球体和壳体两者的最大Mises应力同时减小,材料和结构的差异造成两者应力减小的趋势不同。壳体在下入深度小于600 m时,随着下入深度的减小,壳体发生屈服程度越大,在接触面上材料发生了大的塑性流动,两种材料之间更易侵入形成密封;壳体在下入深度为600 m时,最大Mises应力为722 MPa,仍大于材料的屈服强度710 MPa,环形接触面上材料会发生屈服出现塑性变形,从而可能形成密封。当下入深度大于600 m时,随着下入深度的增加,壳体最大Mises由722 MPa逐渐减小到小于材料的屈服强度710 MPa,材料处于弹性阶段,无法形成金属密封。 2.3.2 不同下入深度下密封结构的接触压力分析 图8所示为不同下入深度下密封结构的接触压力分布云图,图9所示为不同下入深度下密封结构的接触压力分布。 图8 不同下入深度下密封结构的接触压力分布云图 图9 不同下入深度下密封结构的最大接触压力分布 如图9所示,随着下入深度的增大,最大接触压力呈现开始时平稳减小,随后线性减小的趋势。在下入深度为0~200 m时,最大接触压力较为平稳,最大接触压力为材料屈服强度的1.37倍;在下入深度由200 m增大到900 m时,接触压力与壳体材料屈服强度的比值由原来的1.37倍减小到0.92倍。当下入深度为600 m时,接触压力壳体与材料屈服强度的比值为1,根据文献[14]的判据,可认为600 m为新型环空排气阀的最大工作深度。 如图8所示,在小于600 m的下入深度范围内,接触宽度变化趋势平稳,维持在0.048~0.05 mm的范围内,有效的接触宽度保证金属在下入深度600 m以内的密封可靠性。在大于600 m的下入深度时,接触宽度由0.05 mm急剧减小为0.004 mm,过程中壳体始终处于弹性变形状态,在接触面上没有发生塑性变形。 图10 下入深度与接触宽度之间的关系 为了验证新型环空排气阀开启压力及密封性能,设计了如图11所示的新型环空排气阀测试装置,将新型环空排气阀与量程70 MPa的数显液压系统连接,分别实施开启压力及密封压差实验。 图11 新型环空排气阀测试装置结构图 按照图11所示实验装置,拆除验压路管线,进行开启压力实验。结果如表4所示。比较表4中理论开启压力和实验平均开启压力可知,计算结果与测试结果基本相符,两者误差在4%~8.1%之间。 表4 不同下入深度下开启压力测试数据 针对同一个排气阀,按照图11所示连接实验装置,采用补压路管线补压模拟下入深度的方法,进行验压路密封实验。实验数据如表5所示。可知,下入深度小于600 m时,密封结果较好;下入深度为600 m时,低压3 MPa时发生泄漏,随着压力的逐渐升高,密封面上的作用力随之增大,仍可实现金属密封;在下入深度为700 m和800 m时,排气阀在逐渐增压的过程中,低压及高压均无法形成密封。可认为600 m为新型环空排气阀的最大工作深度,与仿真分析的下入深度为600 m时,接触压力和材料屈服强度大致相等仍可满足密封的结论一致。 表5 不同下入深度下密封压力实验数据 (1)根据排气阀所服役的环境,设计了一种具有双弧面金属密封结构的新型环空排气阀,仿真分析表明,该新型环空排气阀在下入深度小于等于600 m时,接触压力为壳体材料屈服强度的1~1.37倍,接触宽度基本保持稳定,能够实现金属密封。下入深度大于600 m时,接触压力小于壳体屈服强度,无法实现密封。 (2)对新型环空排气阀进行开启压力和密封实验,结果显示,开启压力与计算结果基本一致,密封效果与有限元模拟结果大致吻合。新型环空排气阀能够满足下入深度小于600 m,密封压力不大于45 MPa的技术要求。

2.2 有限元模型的建立

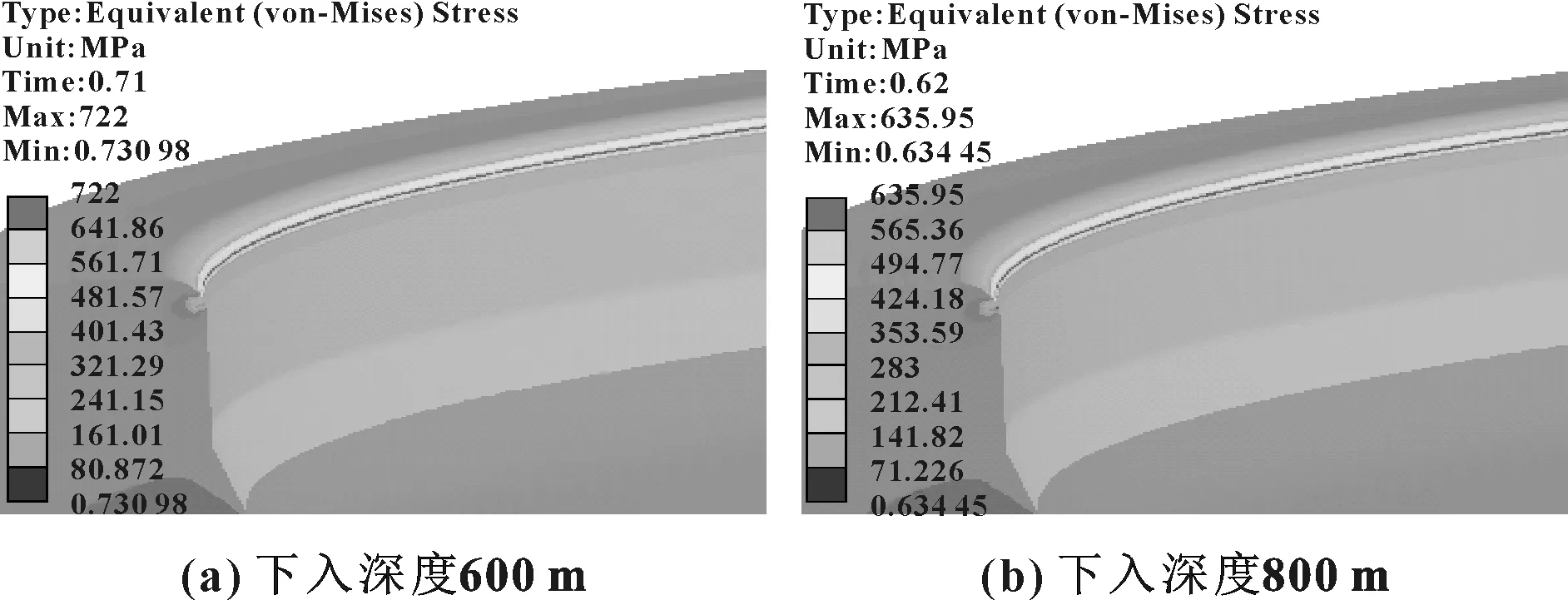

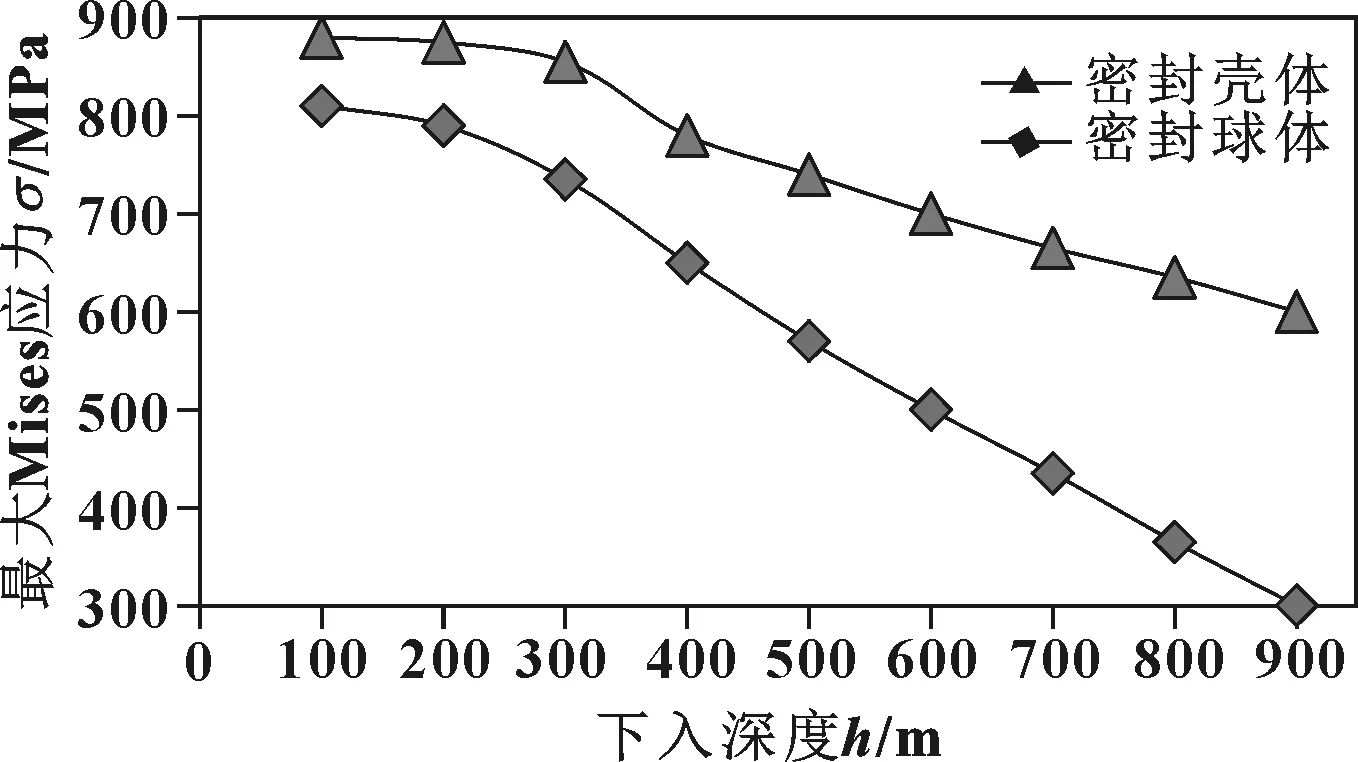

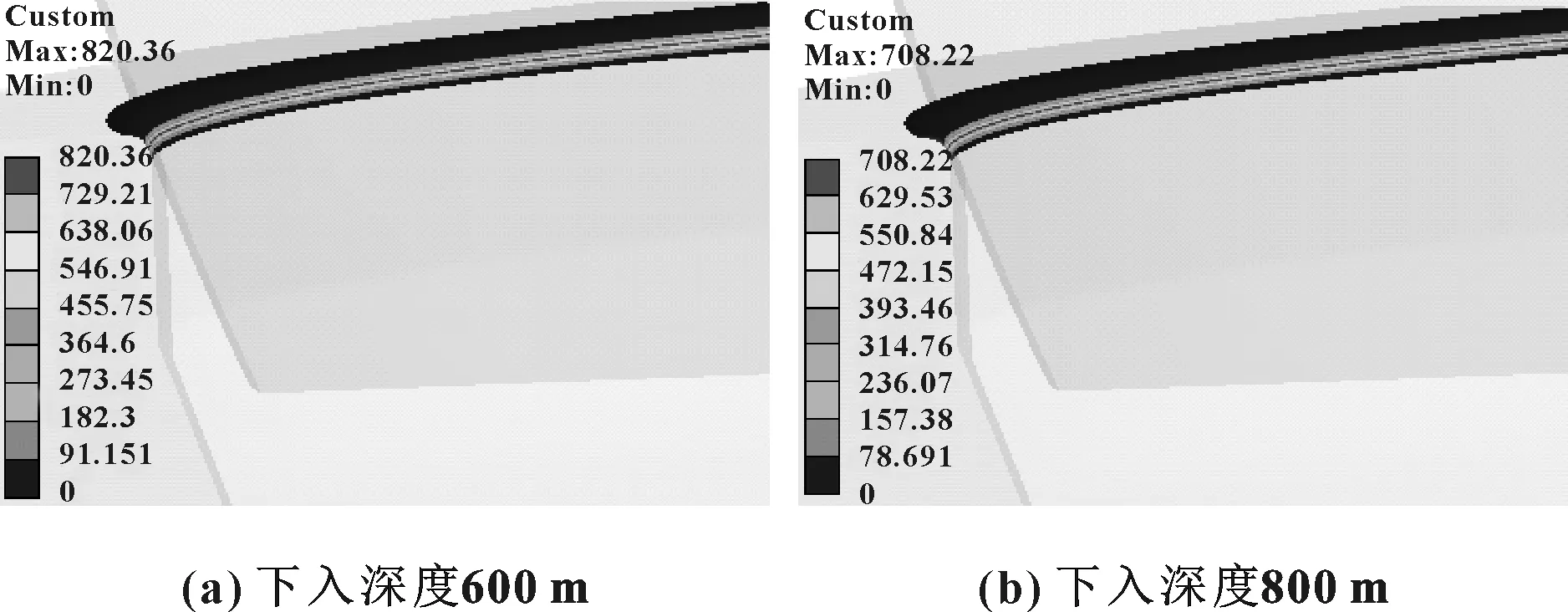

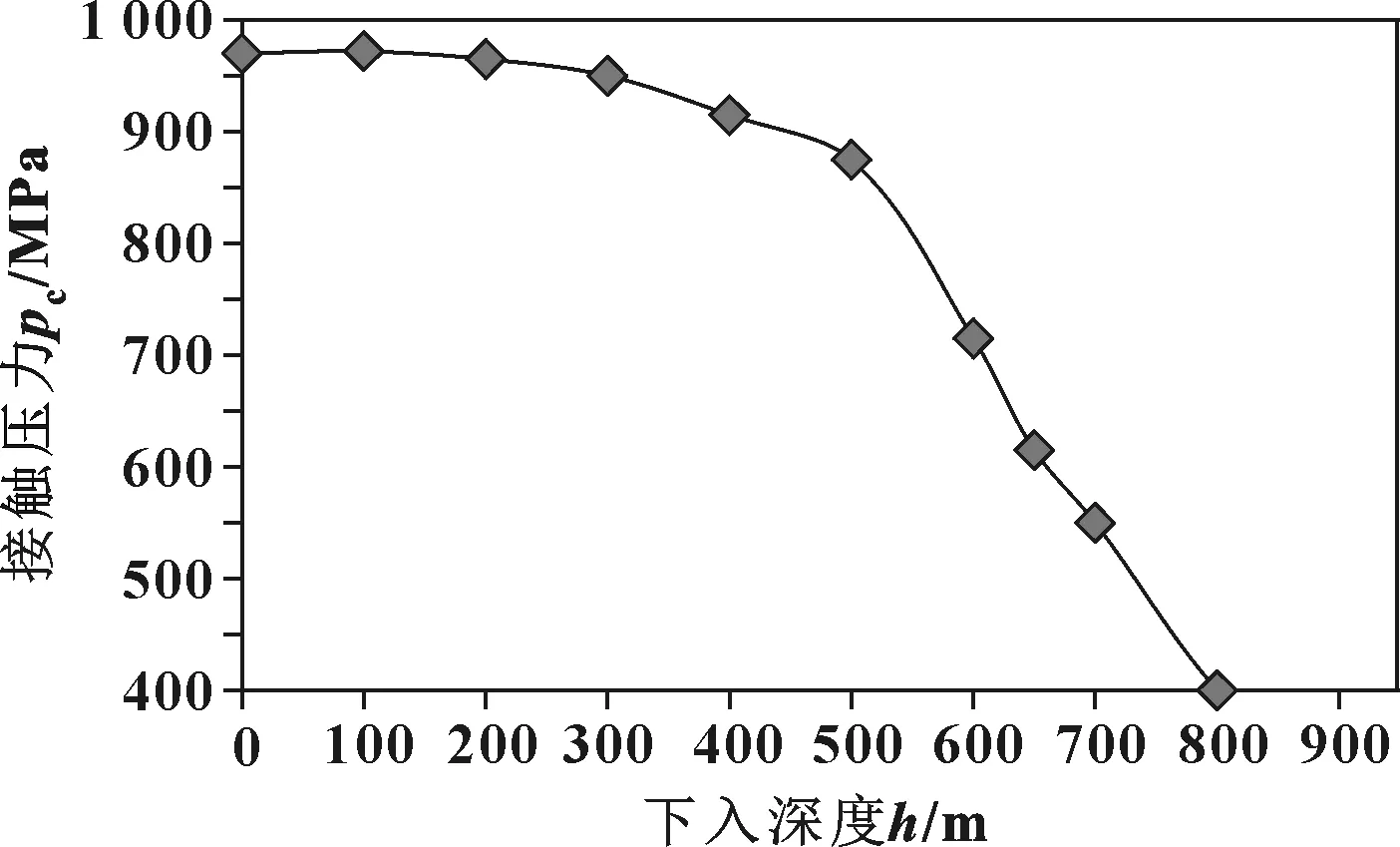

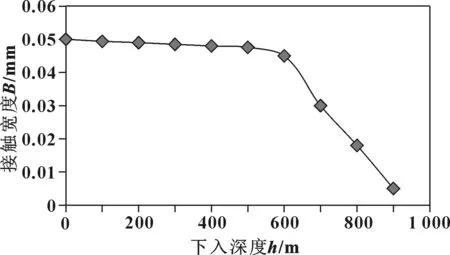

2.3 有限元计算结果与分析

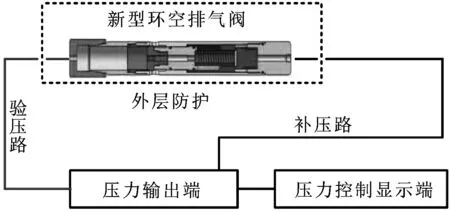

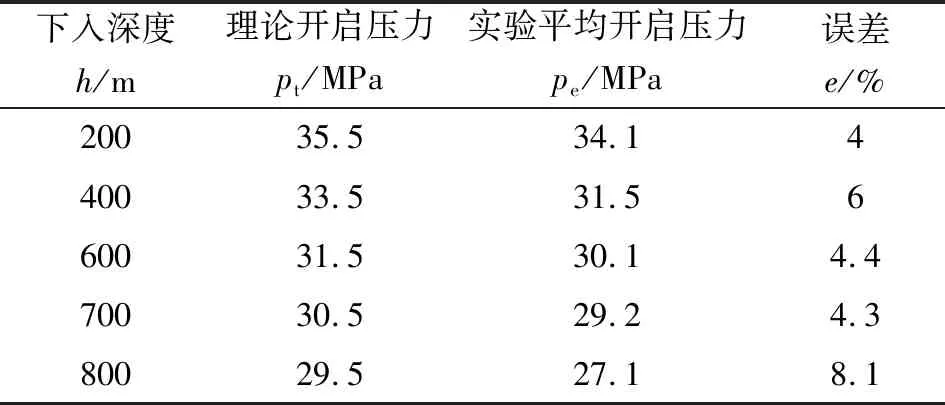

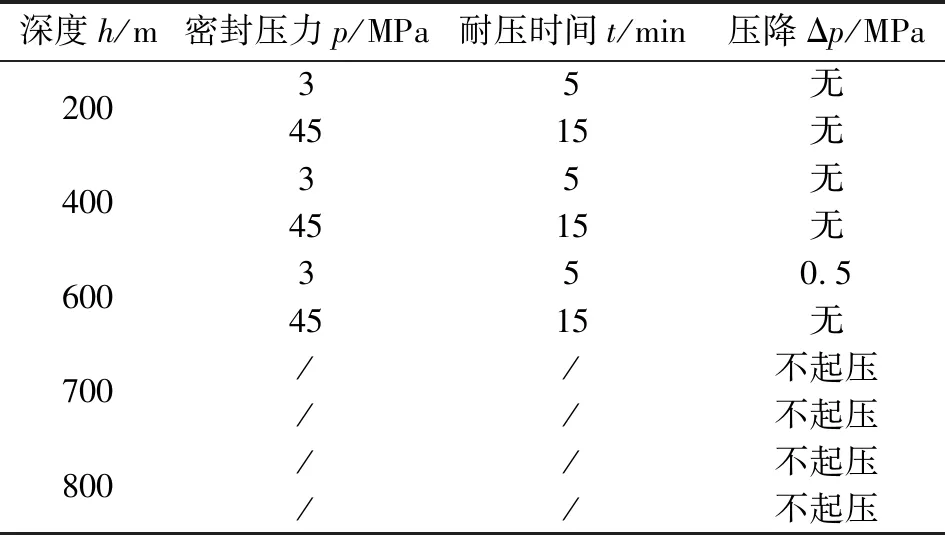

3 室内实验研究

4 结论