地铁小半径曲线轨侧润滑对钢轨的减磨效果研究*

2019-07-02谢晨希陶功权陆文教2温泽峰金学松

谢晨希 陶功权 陆文教2 温泽峰 金学松

(1.西南交通大学牵引动力国家重点实验室 四川成都 610031;2.广州地铁集团有限公司 广东广州 510330)

小半径曲线上外轨侧面磨耗的产生是由于轮缘和轨侧之间的滑动摩擦[2],根据美国AAR实验中心的大量研究,轮轨磨耗量与轮轨摩擦功呈线性关系[3]。通过控制轮轨间的摩擦因数来降低摩擦功,较易实现且效果良好。

通过润滑降低轮轨接触区域的摩擦因数是较为传统且有效的方法,得到了普遍的认可。许多国家也研究出了有效的润滑技术。俄罗斯研制了一种车载式钢轨润滑器,搭配石墨润滑脂,可将摩擦因数由0.3降至0.06~0.08,减小了75%的曲线段钢轨侧磨,将车轮寿命延长了一倍[4]。美国广泛使用的几种润滑剂可将轮轨接触区域的摩擦因数控制在0.11~0.27,使各铁路公司的钢轨磨耗率降低到原来的1/20~1/200,寿命增加0.5~2倍[5]。国内机车主要使用车载式HB型轮轨润滑装置[6],与之配套的是JH-1型石墨润滑脂,有效降低了轮轨磨损,延长了钢轨寿命,节约了动力消耗[7]。

多变的车辆及线路条件影响着轮轨磨耗控制的研究,通过数值仿真预测各种控制措施的效果,可使试验更具针对性,缩短研究时间。目前轮轨磨耗仿真预测采用的磨耗模型主要有2种:(1)基于能量耗散理论的摩擦功磨耗模型;(2)Archard材料磨损模型[8]。摩擦功磨耗模型应用较早,认为材料磨耗损失与接触区域内耗散的能量存在一定的比例关系。如文献[9]提出了一种简单的车轮踏面磨耗模型,假设磨耗量与磨耗指数呈正比,仿真结果与试验数据差距较大,只能用于定性分析。文献[3]提出将轮轨磨耗量正比于摩擦功,预测了几种减磨措施的减磨效果。文献[10-11]通过引入磨耗材料质量流与能量流密度并给出两者之间的关系,求解了车轮磨耗量。文献[12-13]通过假设材料磨损量正比于接触斑摩擦功密度计算了轮轨磨耗。文献[14]提出了在轮轨磨耗仿真领域应用广泛的Archard材料磨损模型,其认为材料磨耗损失量与接触法向压力、相对滑动距离成正比,与接触体材料的硬度成反比。

上述磨耗模型更多地应用于车轮磨耗演变研究,近年来关于钢轨磨耗演变的仿真研究有了一定的发展。王璞[8]利用多体动力学软件建立了货车-轨道动力学模型,基于Archard材料磨损模型对钢轨磨耗进行预测,研究了重载铁路不同路段钢轨的磨耗发展规律。杨阳等人[15]采用Specht磨损模型研究了低地板有轨电车线路中槽型轨在不同路段的磨耗规律。张晴[16]建立了完整的车辆-轨道耦合动力学模型,基于Archard材料磨损模型进行钢轨磨耗计算,研究我国重载铁路钢轨磨耗演变规律,并提出适用于我国重载铁路钢轨磨耗的减缓措施。孙宇和翟婉明[17]基于文献[13]提出的Braghin磨耗模型建立了一种可计算沿钢轨纵向和横向三维分布的钢轨磨耗演化预测模型,研究了某型动车组在直线段运行时钢轨磨耗的演变形态。

目前,关于地铁线路钢轨润滑的研究较少,且轮轨磨耗演变的仿真主要用于研究轮轨磨耗的规律,用其预测摩擦控制效果的研究较少。本文作者利用动力学软件UM建立地铁车辆动力学模型,采用Hertz接触理论和FASTSIM算法进行轮轨接触力的计算,基于Archard磨损模型建立钢轨磨耗预测模型。通过仿真研究曲线半径和摩擦因数变化时钢轨磨耗的演变规律,以此探究实际的减磨效果,以期为我国地铁钢轨润滑和摩擦控制管理提供理论依据和参考。

1 轮轨磨耗测试

对某地铁线路轮中不同半径曲线的钢轨磨耗进行了测试,外轨廓形测试结果如图1所示,该地铁线路采用CN60钢轨型面。

根据JJG1127-2016《钢轨磨耗测量器检定规程》,以钢轨非工作边和非工作边轨颚部分为测量基准,在标准断面内距离非工作边2/3轨头宽处和轨顶面下16 mm处测量钢轨垂直磨耗和侧面磨耗值。计算得出图1所示的实测钢轨型面的垂直磨耗和侧面磨耗,如表1所示。结果显示,该地铁线路小半径曲线外轨产生了较为严重的磨耗,尤其是R350曲线,测试时垂磨为1.04 mm,侧磨为2.85 mm。同时,其侧面还产生了塑性流动。随着曲线半径增大,钢轨磨耗逐渐轻微。

图1 外轨廓形测试结果

曲线半径R/m垂磨hv/mm侧磨hs/mm3501.042.854500.301.535500.600.376500.500

同时测试了该线路不同里程的车轮型面,如图2所示,该线路采用LM型面,因运营时轮缘内侧与钢轨侧面存在贴靠,轮缘内侧均产生较为严重的磨耗,磨耗量几乎与运营里程正相关。

图2 车轮型面测试结果

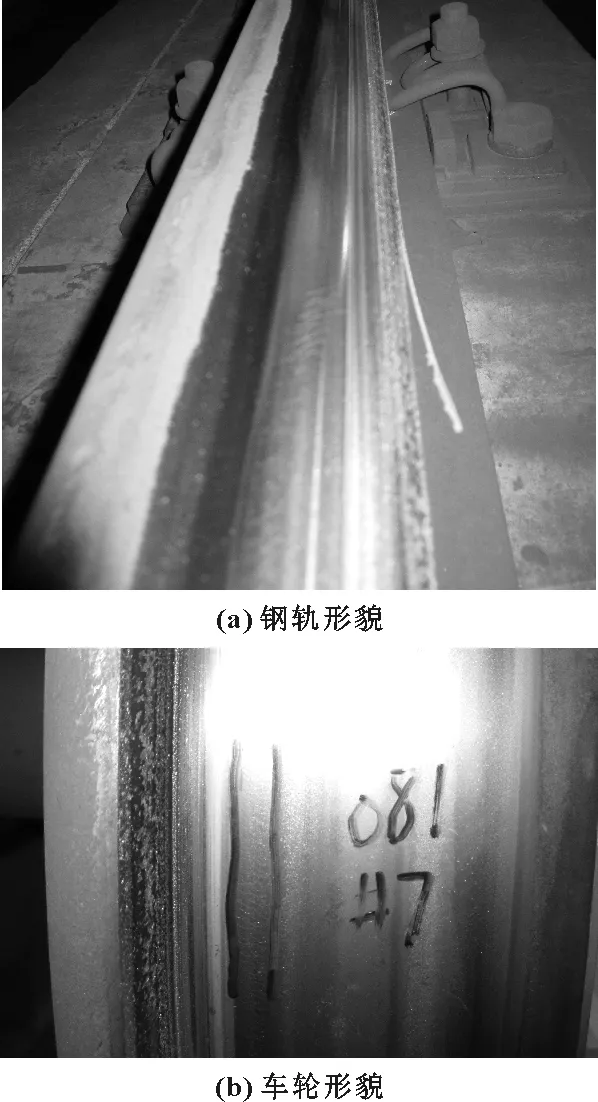

现场调查发现,轮轨未施加有效润滑。如图3所示,未经润滑的轮轨表面粗糙且磨耗较为严重,钢轨侧面存在塑性变形与裂纹,车轮轮缘内侧存在剥离,轮缘根部存在裂纹。这些损伤均会加剧轮轨磨耗,严重时威胁行车安全。大量研究表明,润滑可有效地缓解轮轨磨耗,因此研究该地铁线路润滑减磨是有必要的。

图3 轮轨形貌照片

2 钢轨磨耗计算方法

钢轨磨耗预测模型由4个部分组成:地铁车辆-轨道动力学模型、轮轨接触计算模型、材料磨损模型以及钢轨型面更新策略。

在动力学软件UM中建立了某B型地铁车辆拖车(AW3重车状态)的动力学模型,1个车体、2个构架、4个轮对共7个刚体,悬挂系统由一系和二系悬挂组成,采用弹簧阻尼或特殊力元模拟,一系悬挂包括钢弹簧、垂向减振器和转臂,二系悬挂包括空气弹簧、横向减振器、牵引拉杆和横向止挡。

采用Hertz 接触理论和FASTSIM 算法分别计算轮轨法向力和切向力;基于Archard材料磨损理论建立钢轨磨耗预测模型。Archard模型认为材料磨耗损失量与接触斑内法向压力和相对滑动距离的乘积成正比,与材料硬度成反比。仿真过程中,将轮轨接触斑椭圆离散为若干个矩形单元,根据Archard模型计算每个离散单元的磨耗体积损失:

(1)

式中:(x,y)为单元中心在接触斑坐标系下的坐标;ΔVw(x,y)表示磨耗体积损失量;Δs(x,y)为单元处轮轨相对滑动距离;kw为磨耗系数;dx、dy分别为单元纵向、横向长度;H为材料硬度;p(x,y)为单元中心处的法向压力,采用Hertz接触压力分布:

(2)

其中,N为接触斑上总的法向接触力;a和b分别为接触斑长半轴和短半轴。

式(1)中滑动距离Δs(x,y)由下式得出:

(3)

式中:v0为车轮滚动速度;v(x,y)为离散单元处轮轨表面相对滑动速度,由下式计算:

(4)

其中,ξx、ξy、φ分别为轮轨纵向蠕滑率、横向蠕滑率、自旋蠕滑率。

通过上述计算过程,可得接触斑内每个离散单元的磨耗深度ΔDw(x,y):

(5)

式中:磨耗系数kw一般为 (1~400)×10-4[18]。

将各离散单元处的磨耗深度累加得接触斑内磨耗深度,再结合接触点位置信息将磨耗深度定位在钢轨型面上可得当前步的钢轨磨耗。

采用迭代计算实现钢轨磨耗演变过程仿真。在每一迭代步中,当钢轨累积磨耗深度峰值达到固定限值时,当前迭代步终止。对磨耗钢轨型面进行数据平滑更新,再利用更新后的磨耗钢轨型面作为下一迭代步计算的初始型面。目前,广泛使用的磨耗深度限值为0.1 mm,文中也采用该限值。

车辆条件和车速等因素对钢轨磨耗演变的贡献不同。因此,调查不同里程的车轮型面(见文中第1节)以模拟车辆条件,设置多速度工况以模拟实际中车辆变速运行。引入无量纲的权重因子分配于各工况条件。

3 轨侧润滑对钢轨减磨的影响

设置了半径为350~650 m(增量为50 m)的小半径曲线线路,均为右曲线。根据GB50157-2013《地铁设计规范》,超高均设为120 mm,曲线总长设为300 m,包括两段60 m缓和曲线。

以上述设置各线路条件的均衡速度为基准,上下浮动2%设置多重速度,分配无量纲的权重因子。

初始迭代步钢轨型面为CN60标准型面,以美国六级谱作为轨道不平顺激扰源,以后每一迭代步输入的钢轨型面均是上一步磨耗计算且平滑更新后得到的磨耗钢轨型面。

在研究润滑对钢轨磨耗的影响时,只改变轮轨界面间的摩擦因数,其他参数保持不变,来模拟钢轨侧面润滑。对于摩擦因数的设置,定义了3个状态:过润滑,摩擦因数μ=0.1;适当润滑,μ=0.2~0.3;无润滑,μ=0.4。内轨踏面及轨侧、外轨踏面均采用无润滑状态,外轨内侧摩擦因数采用0.1~0.4(增量为0.1)。

在线路调查中发现,润滑区域约在距离轨顶中心位置21.5~36.5 mm范围内,如图4所示。因此设置仿真时润滑区域如图5所示。润滑起始点P1横坐标为21.5 mm,CN60钢轨型面R80和R13圆弧交点设为点P2,P1和P2之间设为润滑过渡区,摩擦因数在过渡区内线性变化。μ踏面、μ轨侧分别为踏面摩擦因数和轨侧摩擦因数。仿真时保持车辆在各条件下通过次数一致。

图4 轨侧润滑区域现场图

图5 轨侧润滑区域设置示意图

图6所示为车辆通过R350曲线时钢轨磨耗演变,可以看出,外轨磨耗主要分布在-10~35.5 mm范围内,在轨距角处磨耗最大。随着摩擦因数降低,外轨垂向磨耗深度峰值由2.25 mm降至0.74 mm,降低了67%。内轨磨耗主要分布在-22~26.5 mm范围内,主要集中在钢轨踏面中部。随着摩擦因数降低,内轨垂向磨耗深度峰值由0.67 mm降至0.54 mm,降低了15%。对于R350曲线,轨侧润滑可有效地降低钢轨磨耗。

图6 半径350 m曲线钢轨磨耗演变

在通过R350曲线时,外轨侧面与轮缘接触为全滑状态,蠕滑力与摩擦因数和法向力乘积正相关。随着摩擦因数降低,轮缘轨侧接触区域法向力和蠕滑力随之下降,轨侧处磨耗缓解。

不同润滑状态下R350曲线钢轨磨耗量统计结果如表2所示。轨侧润滑对外轨侧面磨耗的减磨效果显著,适当润滑(μ轨侧=0.2~0.3)相比于无润滑(μ轨侧=0.4)侧面磨耗降低了94%,过润滑(μ轨侧=0.1)时外轨已无侧面磨耗。

表2 半径350 m曲线钢轨磨耗统计

随着曲线半径增大,轮对横移量和冲角减小,轮缘轨侧贴靠缓解,因此润滑的作用效果会随着曲线半径增大逐渐减弱。

图7所示为车辆通过R650曲线时钢轨磨耗演变,可见磨耗分布情况与R350曲线钢轨磨耗一致,区别是降低摩擦因数后,对钢轨磨耗的缓解已不明显。

图7 半径650 m曲线钢轨磨耗演变

同样对R650曲线不同润滑状态下的钢轨磨耗量进行统计,发现适当润滑使外轨垂直磨耗相比于无润滑降低了5%,使内轨垂直磨耗降低了5%;过润滑使外轨垂直磨耗相比于无润滑降低了24%,使内轨垂直磨耗降低了10%;内外轨始终没有产生侧面磨耗。对于R650曲线,外轨轨侧润滑轻微地缓解了垂直磨耗,对侧面磨耗无缓解作用。

根据钢轨磨耗量分布得钢轨型面的磨耗面积,可反映各种工况下总体磨耗情况,如图8所示。结果显示,在R350曲线外轨轨侧施加轨侧润滑,外轨磨耗降低9%~34%;当半径为400 m时,外轨磨耗降低8%~32%;当半径为450 m时,外轨磨耗降低8%~29%;当半径为500 m时,外轨磨耗降低6%~26%;当半径为550 m时,外轨磨耗降低4%~30%;当半径为600 m时,外轨磨耗降低3%~20%;当半径为650 m时,适当润滑(μ轨侧=0.2~0.3)已无明显效果,过润滑(μ轨侧=0.1)状态下外轨磨耗降低约16%。随着曲线半径进一步增大,轨侧润滑几乎无减磨效果。

图8 钢轨磨耗面积

4 结论

(1)对某地铁线路的轮轨磨耗进行了测试,发现该小半径曲线钢轨以外轨侧面磨耗为主,且半径越小侧磨越严重。未经润滑的钢轨表面粗糙且磨耗较为严重,尤其是R350曲线钢轨侧面出现塑性流动与裂纹,需要有效润滑。

(2)采用外轨侧面润滑的方式能有效缓解曲线外轨侧面磨耗,对R350曲线尤其明显,可使外轨钢轨磨耗面积降低9%~34%,随着曲线半径的增大,轨侧润滑的减磨效果也逐渐减弱,当半径为650 m时,适当润滑对钢轨的减磨效果已经不明显。建议半径600 m以下曲线钢轨在运行时对外轨轨侧进行润滑,可有效地缓解钢轨磨耗。