高速再入发汗热防护效果计算与试验研究

2019-07-02逯雪铃孟希慧任淑杰张庆兵黄海明彭锦龙

逯雪铃,孟希慧,任淑杰,张庆兵,张 博,姚 军,郭 瑾,黄海明,彭锦龙,周 凯

(1.北京电子工程总体研究所,北京100854; 2.北京交通大学土木建筑工程学院,北京100044;3.中国航天空气动力技术研究院,北京100074)

1 引言

高速进(再)入大气航天器具有极高的动能,在依靠大气减速的过程中,通过激波压缩和粘性阻滞作用将动能中的一部分转换为气体内能,气体总温可达10000 K 量级,而高温气体对物面形成的气动加热可达MW/m2量级,可使物面发生严重的烧蚀[1]。 主动热防护系统可以抵抗高热流密度的长时间加热,可重复使用,并且可实现温度和热流的闭环控制,设计灵活,有必要对其开展探索研究。 主动热防护系统利用冷却工质阻止或带走热量,达到控制热流值、保护结构和材料不超过温度限度的目的,通常采用对流、薄膜、发汗3种形式[2]。 发汗主动防热原理如图1 所示,能适应各种热环境,也可以保持飞行器外物面几何不变,从而提高再入轨道预测的精确性,具有很好的前景。

目前,发汗研究集中于多孔材料的制备工艺或发汗材料对空气、水和乙醇的渗透特性等基础性的研究[3]。 也有一些文献针对中等温度情形借助电弧风洞试验研究流场结构和冷却效果,对比了水和氮气发汗防热效果,建议以水作为冷却剂,并在电弧风洞试验中观察到试件周边形成结晶冰须的现象[4]。 但再入飞行器经受极高温度气流环境,需要同时考虑来流与发汗介质显著的高温化学反应效应,重新开展干扰流场结构、防热效果和防热机理研究,并进行试验验证。

对此,本文采用粘性高温多组分反应流动数值方法对典型再入参数不同发汗速率下流场结构、防热效果和机理进行分析,从理论角度明确高速再入发汗防热的有效性,并明确隔热、吸热随发汗速率的对比关系。 依据理论计算结论制备满足渗透率的发汗材料和发汗装置,通过电弧风洞试验进一步验证高速再入发汗防热的可行性。

2 发汗防热机理与效果理论计算

2.1 冷却剂选择分析

发汗材料需要具备耐高温、耐高压、轻质和高渗透率等特性,试验选定了泡沫陶瓷材料。冷却剂选择考虑易保存、安全无毒、吸热效率高等方面,水满足以上要求。 在标准条件下水的热容达到4.186 kJ/(kg·K),蒸发潜热更可达2260 kJ/kg[4],水气热容也可达到1.848 kJ/(kg·K),水气进一步升温离解吸热可达13436 kJ/kg。 发汗防热主要通过冷却剂的吸热和阻塞作用实现功能。 吸热作用方面,单位质量的水经过升温、相变等物理过程可以吸收约2800 kJ 热量(假定发汗壁面升温至500 K)。 阻塞作用方面,发汗冷却剂在物面形成膜层,阻隔开外部高温气流,具有很好的减热作用。 对于高速再入情况,气体会离解一部分,吸收大量热,降低物面周围气体温度,从而也会起到冷却防热的作用。 离解吸热是在冷却剂离开物面后发生的,因此也归在阻塞作用里,即将冷却剂流经发汗材料升温、相变、相变后继续升温直至到达发汗表面过程中吸收的热量归在吸收作用方面,其余均归在阻塞作用方面。

2.2 理论计算模型

为提高发汗冷却剂的利用效率,需要控制发汗速率使发汗表面温度在不发生结构损坏的前提下维持较高的温度。 设定发汗表面温度为500 K,如水以液态存在,压强需要达到106Pa 量级,而通常再入返回飞行物面压强远低于此值,因此可以认为冷却剂水从物面渗出即为气态。为了进一步简化计算分析过程,虽然在防热效果分析中将冷却剂在发汗材料中流动吸热因素考虑在内,但不考虑冷却剂在发汗材料中流动的具体细节,而仅将发汗表面设定为入流边界引入设定发汗表面温度的气态发汗介质。 这样,模拟区域限定在物面外的气体流动区域,通过求解粘性高温多组分化学反应方程分析发汗防热机理和效果。

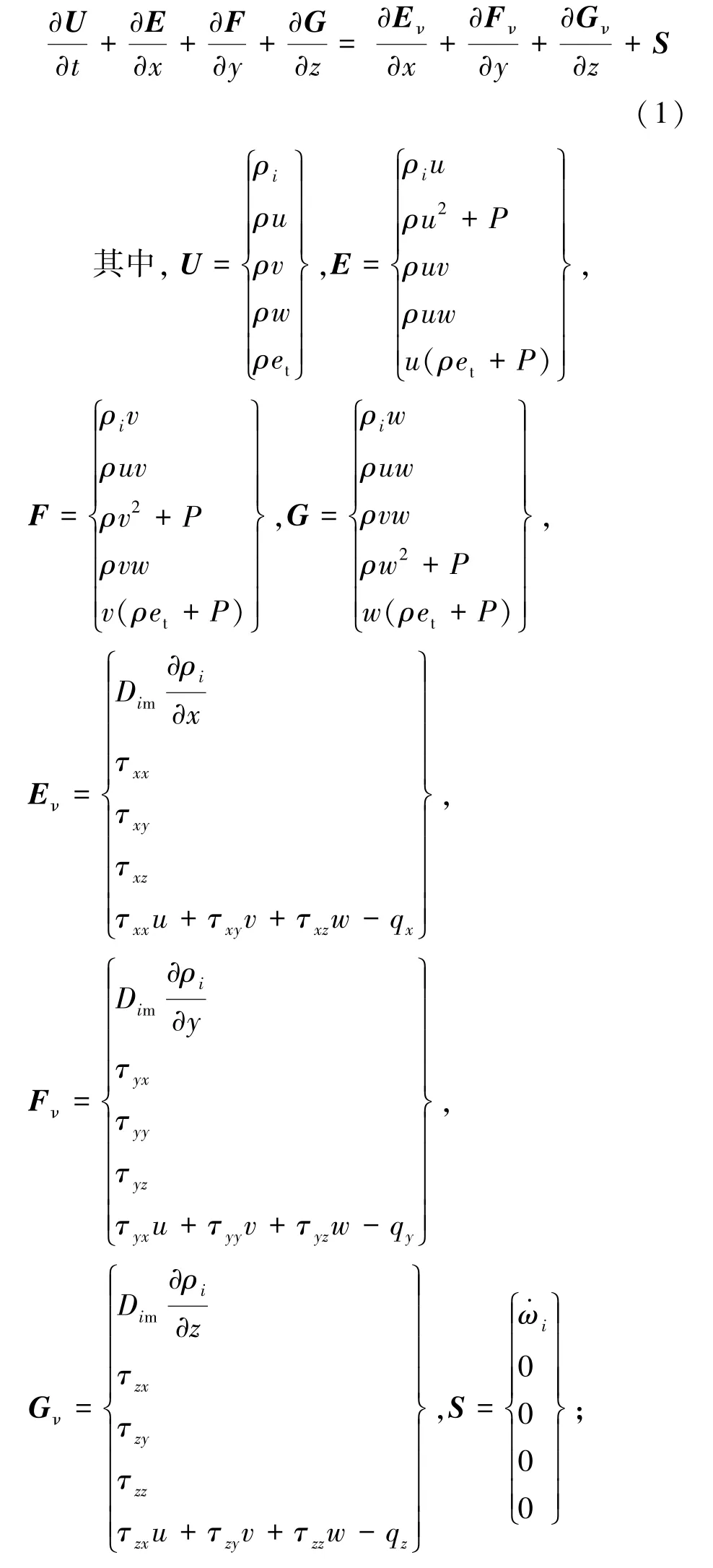

对于高速再入飞行器,绕流气体通过激波压缩和粘性耗散,气体动能损失中的一部分转变为气体的内能,气体温度极高,气体分子振动能充分激发,气体继续升温还会产生离解、置换等化学反应,因此绕流气体是多组分的高温反应气体。 采用的高温气体动力学控制方程为式(1)[5-6]:

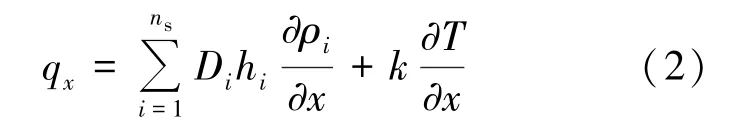

ρi=[ρ1,ρ2,…,ρns]T,ns为气体组分的个数, ρ =∑ρi为气体总密度,u、v、w 分别为x、y、z 方向速度,P 为压强,et为单位质量总能,是关于温度和组分的函数,为化学反应动力学源项,采用有限速率化学反应模型结合流场耦合求解。 热流量qx表达为式(2):

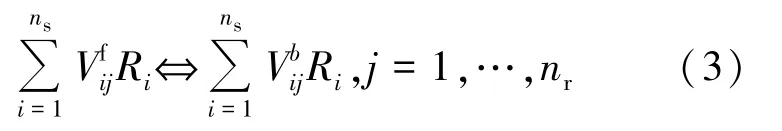

qy及qz类同。 式中,Di为组分扩散系数,hi为气体比焓, k 为气体导热系数, T 为气体温度。混合气体通过扩散和粘性剪切作用进行掺混,具体的扩散、粘性和其它热物性参数可参照文献方法确定[5-6]。 化学反应式可统一写为式(3)形式[6]:

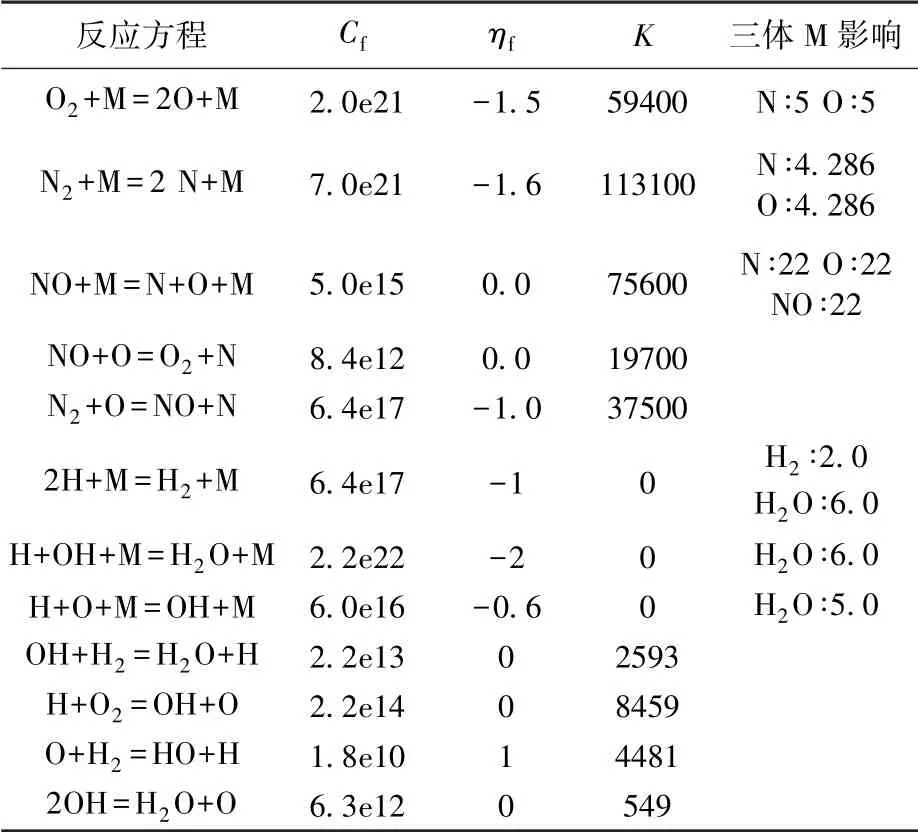

式中nr为反应个数,其余参量具体意义可参照文献。 结合式(4)所示Arrhenius 反应速率公式[6],可确定气体组分的生成速率。 表1 为采用的反应方程及参数。

表1 反应方程及参数(cm3、mol、s)Table 1 Reaction equations and parameters(cm3、mol、s)

2.3 计算结果分析

再入返回舱肩部热流可达1000 kW/m2量级[1],为了降低计算的复杂性,按照同等热流水平和同等再入飞行参数原则,针对图2 所示球头圆柱开展发汗防热效果计算分析。 采用结构网格离散气体绕流3 维区域,通过在各个网格单元求解高温气体动力学方程组获得空间和物面流场参数。 球头圆柱半径通过计算确定为0.05 m,此时球头热流为1500 kW/m2,由于飞行参数相同,总焓和波后总压也相同,故此外形可以复现返回舱肩部热环境,满足发汗防热效果验证需求。 球头端为发汗面,高速气流和发汗面参数如表2 所示。发汗冷却剂为水,为了提高发汗冷却剂利用效率,会尽可能提高发汗面温度,我们设定壁温为500 K,而高速进(再)入飞行器需要高空减速,其壁面压强低于1 个大气压,发汗介质为气态水。通常的耐高温材料温度可耐受1600 K 以上[7],发汗面温度可随实际应用情况进行调节。

图2 算例示意图Fig.2 Schematic diagram of a calculation example

表2 计算参数Table 2 Parameters for calculation

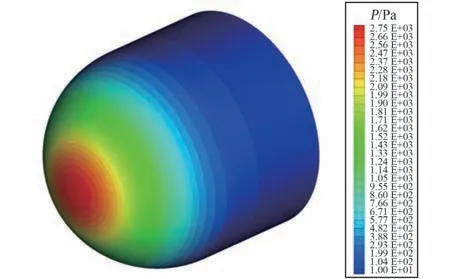

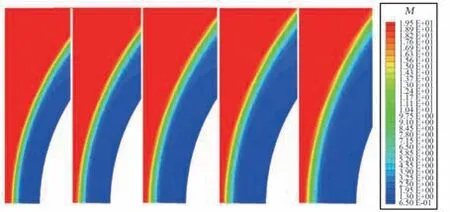

图3 为无发汗时表面的压强云图,由于发汗速率仅几十米每秒量级,根据等熵流动理论可知,发汗时表面压强可认为等于无发汗时表面压强。图4 为无发汗表面的气动加热分布,驻点热流密度达到1500 kW/m2。 图5 为不同发汗速率的剖面马赫数云图,高速气流在壁面附近发生强烈的减速压缩,在壁面周围必然形成高温环境,来流气体和发汗水气均会发生显著的离解等反应。

图3 无发汗防热表面压强Fig.3 Pressure without transpiration

图4 无发汗防热表面加热Fig.4 Heating rate without transpiration

图5 不同发汗速率的马赫数分布Fig.5 Mach contour for various transpiration rates

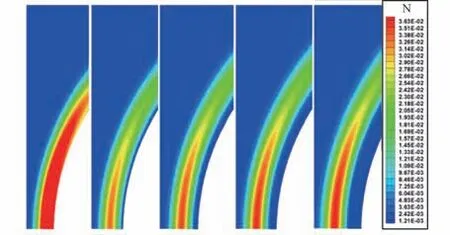

图6和图7 分别为O 和N 质量分数云图,其中O 的质量分数可达12%,N 的质量分数达到3.6%,因N2的离解特征温度远高于O2的离解特征温度,故N 的质量分数远低于O 的质量分数。图8 和图9 分别为H 和OH 质量分数云图,OH 质量分数已达到7.6%,因此水已发生了明显的离解。

图6 不同发汗速率的氧原子质量分数分布Fig.6 O mass ratio contour for various transpiration rates

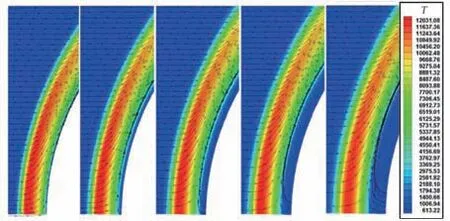

图10为温度空间分布和流线空间分布,发汗喷流形成一定厚度的低温气膜层,起到很强的隔热作用,随着喷流速度的增加,气膜层厚度近似呈线性增加,并且球面上气膜层厚度分布均匀,对减少气动加热有利。

图7 不同发汗速率的氮原子质量分数分布Fig.7 N mass ratio contour for various transpiration rates

图8 不同发汗速率的氢原子质量分数分布Fig.8 H mass ratio contour for various transpiration rates

图9 不同发汗速率的氢氧根质量分数分布Fig.9 OH mass ratio contour for various transpiration rates

图10 不同发汗速率的温度分布Fig.10 Temperature contour for various transpiration rates

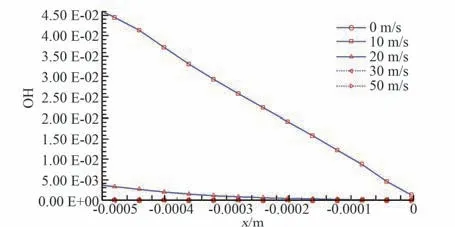

图11~图14 分别为驻点线(即x 轴,球面顶点为原点)的质量分数分布,低速发汗喷流条件下H、H2、OH 质量分数相较高速发汗喷流条件的明显要高,而对应位置处H2O 质量分数要低。 根据H 质量守恒,我们估计H2O 的离解程度可达15%,发生的离解吸热反应有助于降低流场温度,对降低气动加热有利。

图11 不同发汗速率驻点线H 质量分数Fig.11 H mass ratio at stagnation line for various transpiration rates

图12 不同发汗速率驻点线H2 质量分数Fig.12 H2 mass ratio at stagnation line for various transpiration rates

图13 不同发汗速率驻点线OH 质量分数Fig.13 OH mass ratio at stagnation line for various transpiration rates

图14 不同发汗速率驻点线H2O 质量分数Fig.14 H2O mass ratio at stagnation line for various transpiration rates

图15为驻点线温度分布,当发汗喷流速度达到10 m/s 时,温度梯度为无发汗喷流时值的25%,而当发汗喷流速度达到20 m/s 时,温度梯度为无发汗喷流时值的0.24%,空气和水气的导热系数接近分别为0.024 W/(m·K)和0.025 W/(m·K),根据傅立叶传热原理,无发汗喷流、发汗喷流速度为10 m/s 和20 m/s 时物面热流密度分别为1500 kW/m2、375 kW/m2和3.6 kW/m2,由于喷流速度为20 m/s 时热流密度已很微小,继续提高发汗喷流速度意义不大。

图15 不同发汗速率驻点线温度分布Fig.15 Gas temperature at stagnation line

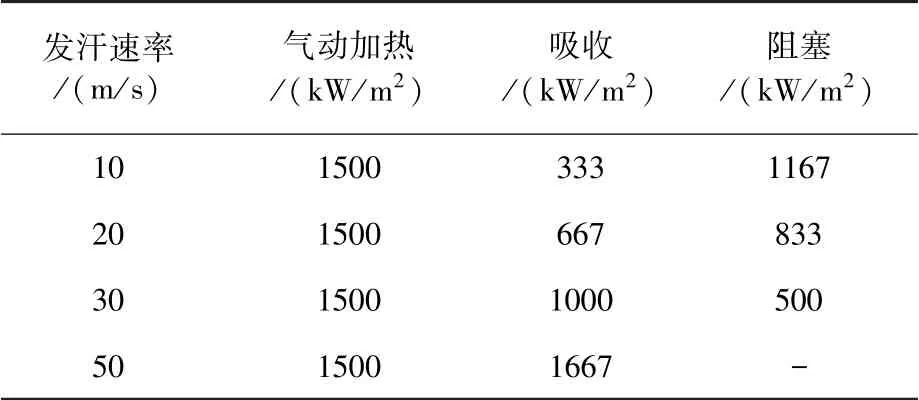

表3 是不同发汗速率条件下冷却剂吸热作用和阻塞作用的对比关系,表中数据假设冷却剂完成升温和相变吸热,并且在气化后升温至500 K继续吸热,属于一种理想化的情况。 结果显示,随着发汗速率增加,吸收作用逐渐超过阻塞作用,速度最高时仅靠吸热已满足防热需求,发挥阻塞作用可有效降低冷却剂用量,提高防热系统效率。

表3 吸热与阻塞作用对比Table 3 Absorption and blocking

3 发汗防热电弧风洞试验

3.1 原理装置

图16 为发汗原理装置示意图,包含供水装置、夹持装置、发汗材料及管路等。 图17 为发汗原理装置各部件,图18 为各部件组装图,整体近乎圆柱状,一端为发汗材料夹持装置,夹持装置直径26 mm,发汗材料外露直径16 mm,圆柱另一端为供水、水压测量和水温测量接口,如图19 中粗铜管为供水管,细铜管为水压测量管,导线为测量水温的热电偶线路。 图20 为GM0010PL1MNN 型计量泵,作为发汗防热的供水装置,电机功率0.25 kW,最大供水压强1.2 MPa,供水量0~3.55 g/s,稳定性精度0.22%。 此装置可设定流量,并根据外界环境压强变化调节供水压强以维持流量不变。 图21为原理装置在电弧风洞支架上的实际安装图,支架后端引出供水管路、水压测量管路和水温测量热电偶线路。

图16 发汗原理装置示意图Fig.16 Schematic diagram of transpiration device

图17 发汗原理装置部件Fig.17 Components of transpiration device

图18 发汗原理装置组装图Fig.18 Assembly of transpiration device

图21 试验装置安装图Fig.21 Installation of test device

3.2 初始试验结果

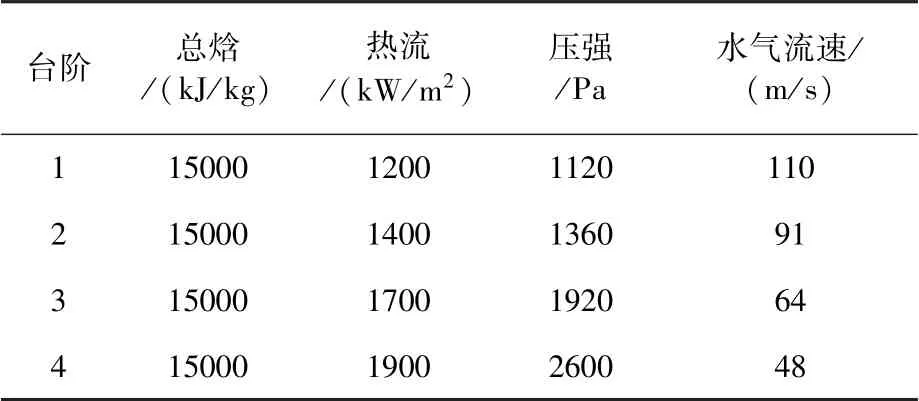

试验在FD04 电弧风洞中开展,表4 是初始试验选用的试验参数,参数对应发汗材料表面中心位置,总焓15000 kJ/kg,最大热流1900 kW/m2。 图22 为原理装置水流量为0.3 g/s 条件下试验过程中的可见光图像,发汗材料附近出现水汽,证明材料表温未超过水的沸点温度。 另外由于气体在绕过圆面端头后急速膨胀导致气温骤降,水汽逐渐凝结形成疏松的冰须。 图23 为初始试验中做完3 个风洞车次后发汗端图片,发汗材料仍旧完整,验证了发汗装置的可重复使用性。

表4 初始试验参数Table 4 Parameters of the first test

图22 初始试验过程图像Fig.22 Testing image of the first test

图23 3 个车次的后发汗端头Fig.23 Transpiration end after 3 runnings

3.3 再次试验结果

为了对发汗材料温度特性做更为细致的测试,准备并完成了第二次试验。 采用了适合300 K附近温度测量的红外热像仪,并将原先的适用于高温波段的风洞观察窗口更换为适用于低温波段的锗玻璃观察窗口,记录红外图像,并采集发汗材料表面中心的温度数据。

表5 为再次试验参数。 由于在准备试验过程中,电弧风洞已经更换了加热器,此次试验提高了压强,而总焓未达到初始试验数值,但热流最高仍旧达到1900 kW/m2。 从传热原理来说,由于防护后的壁温仅数百开量级,因此满足外流总焓远高于壁面气体焓值的条件,并且外流总焓也已达5500 kJ/kg,故仍可考核发汗防热效果。 此次试验发汗速率为0.7 g/s。 图24 为试验过程中的红外热图,由发汗端面侧前方拍摄得到,发汗材料表面温度接近常温,发汗原理装置圆管及金属支架内部均通水防护,故图中大面积区域的温度不超过200 ℃,但棱角上热流密度根据经验估计为发汗材料中心热流密度的3~5 倍,故图中出现局部高温区。 支架后管路和线路用厚厚的防热材料包裹起来进行隔热防护,因此防热材料表面升温很快,见图中支架后三角形部分,整体温度是最高的,已达600 ℃。 图中高温圆弧区为风洞结构升温产生的。 图25 为再次试验温度曲线,温度数据是按照表面辐射系数和观察窗锗玻璃透射系数均为1 得到的,根据温度台阶变化,可以区分台阶切换,发汗装置对风洞试验台阶切换反应快速,发汗材料中心温度最高上升了约40 K。 此外由图25也可得知,台阶2 总焓和热流提高后,平衡温度反而有些下降,故发汗防热效果受多种因素影响,规律比较复杂。

表5 再次试验参数Table 5 Parameters of the second test

图24 再次试验红外图像Fig.24 Infrared image of the second test

图25 再次试验温度曲线Fig.25 Temperature curve of the second test

4 结论

1)揭示了发汗主动防热中冷却剂吸热作用和阻塞作用对比关系。 结果显示,随着发汗速率增加,吸收作用逐渐超过阻塞作用,发挥阻塞作用可有效降低冷却剂用量,提高防热系统效率。 需要注意的是,除了对流加热外,极高温的绕流气体还会在物面形成一定的辐射加热,要靠冷却剂升温及相变吸收。

2)在理论计算分析的基础上,确定合理的发汗防热系统参数,设计制作了发汗防热原理装置,完成电弧风洞原理验证试验,从原理上验证了再入高焓高加热条件下发汗主动防热的可行性和可重复使用性。 电弧风洞中直接施加了1000 kW/m2量级的高热环境,环境切换也是瞬时完成的,相比实际飞行中缓变的加热环境,试验加热方式更加严酷,因此进一步证明了发汗防热的可用性。

3)再入飞行条件比较特殊,还未见有针对性的发汗防热机理和效果方面的研究。 材料制备技术的进步必然会提高发汗系统的可靠性,从而使发汗成为再入防热的可选途径。 再入空域、速域广泛,发汗防热机理和效果还需更多后续研究。

参考文献(References)

[1]Ishihara T,Ogino Y,Sawada K,et al.Computation of surface heat transfer rate on Apollo CM test model in free-piston shock tunnel HIEST[R].AIAA 2012-0285, 2012.

[2]Glass D.Ceramic Matrix Composite (CMC)Thermal Protection Systems (TPS)and hot structures for hypersonic vehicles[R].AIAA-2008-2682, 2008.

[3]丁亮.烧结多孔介质材料发汗冷却的研究[D].合肥: 中国科学技术大学, 2012.Ding L.Investigation on Transpiration Cooling within Sintered Porous Material[D].Hefei: University of Science and Technology of China, 2012.(in Chinese)

[4]Van F A,Sippel M,Gülhan A,et al.Transpiration cooling using liquid water[R].AIAA 2007-4034, 2007.

[5]Gnoffo P A, Gupta R N, Shinn J L.Conservation equations and physical models for hypersonic air flows in thermal and chemical nonequilibrium [R].NASA-TP-2867, L-16477,NAS 1.60:2867, 1989.

[6]Gupta R N,Yos J M,Thompson R A,et al.A review of reaction rates and thermodynamic and transport properties for an 11-species air model for chemical and thermal nonequilibrium calculation to 30,000K[R].NASA-TM-101528, NAS 1.15:101528, 1990.

[7]Reimer T, Kuhn M, Gülhan A, et al.Transpiration cooling tests of porous CMC in hypersonic flow[R].AIAA 2011-2251, 2011.