车用小型涡轮增压器叶顶间隙可磨耗涂层控制技术研究

2019-07-02李庆斌胡辽平曹刚闫海东肖清周成尧全学鳌

李庆斌,胡辽平,曹刚,闫海东,肖清,周成尧,全学鳌

(1.湖南天雁机械有限责任公司,湖南 衡阳 421005;2.湘西土家族苗族自治州汽车运输总公司161车队,湖南 吉首 416000)

车用涡轮增压器在实际运行过程中,会因压气机端及涡轮端的进排气压力不平衡而产生轴向载荷,此外增压器还受两种振动的影响[1]:由于质量不平衡引起的强迫振动和由于油膜流体力学性能引起的油膜自激振动,前者会导致转子产生共振风险,使转子轴产生很大挠度,后者会使转子轴颈发生涡动偏离平衡位置,二者作用导致增压器转轴发生平动及径向跳动。除此之外,压气机叶轮与涡轮均在一定的温度下运转,受热胀冷缩作用,叶片会发生伸缩变形。为了使车用涡轮增压器能安全可靠地运行,在设计压气机和涡轮机时会在壳体与转子之间留有一定的间隙,由于不同增压器尺寸均存在一定的偏差,径向间隙及轴向间隙大小各异,使得实际设计的增压器两轮叶顶间隙更为保守。针对叶轮叶顶间隙对增压器性能的影响研究较多[2-4],这些研究结果均表明,间隙增大使流动损失增加,降低了叶轮的效率。

叶顶间隙对增压器性能影响较大,然而,对于增压器叶顶间隙的控制技术却鲜有报道。自20世纪50年代末以来,出现了在航空发动机上采用可磨耗涂层来进行气路封严研究的报道[5-8],可磨耗封严涂层作为牺牲型涂层应用于静子部件与转子部件之间,能够有效减小叶尖与机匣之间的间隙,从而提高发动机效率[9-10],同时对叶片起到保护作用,在提高发动机效率和降低油耗方面发挥了显著的作用。美国航空航天局(NASA)研究表明,航空发动机使用可磨耗封严涂层后效率可提高2%以上,油耗可降低2.5%以上[11]。由于具有生产工艺简单、返修和调整性能容易、封严效果好等特点,可磨耗涂层在航空发动机及地面燃气轮机上得到了广泛的应用[12-15]。

随着柴油机排放升级,匹配国Ⅴ、国Ⅵ发动机的增压器有着向小型化、高性能发展的趋势,而增压器小型化后,由于尺寸效应的影响性能下降较快,此外,叶顶间隙的增加使得叶顶间隙占据叶高尺寸的比例较大,可能导致泄漏损失大幅增加,如此必将严重影响增压器整体效率的提升。因此,本研究的主要目的在于分析间隙对车用小型涡轮增压器的影响,进而采用增压器叶顶间隙控制技术来提升增压器的整体性能。

1 小型压气机叶顶间隙模拟分析

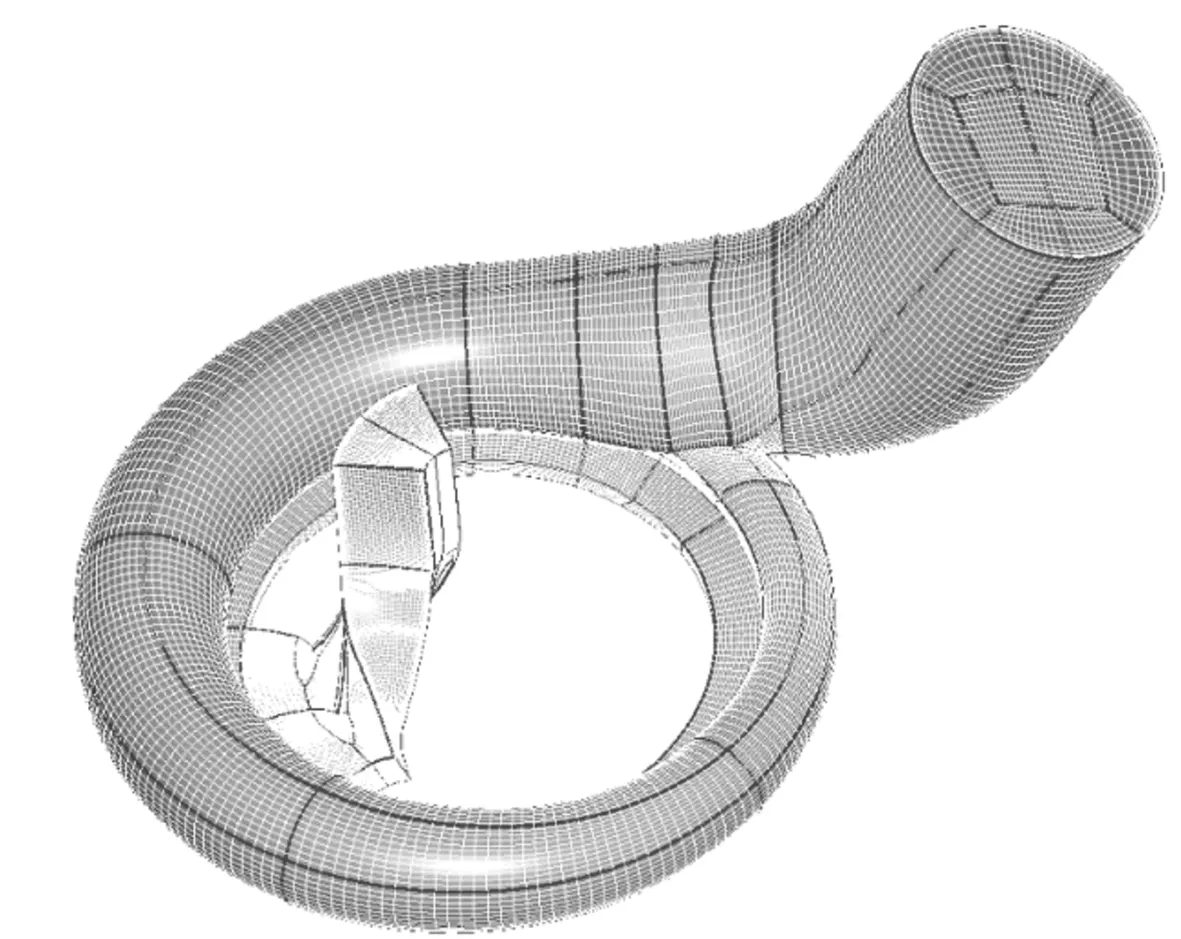

以某国Ⅴ柴油机压气机为例,采用FINE/Turbo软件包仿真计算研究了0.1 mm,0.2 mm,0.3 mm及0.4 mm 4种间隙值对小型压气机性能的影响,间隙分布示意见图1,建立的压气机网格模型见图2。

图1 间隙分布示意

图2 压气机网格模型

对增压器压气机在100 000,150 000,200 000 r/min转速下性能随间隙的变化进行了分析。图3示出不同间隙下压比的变化趋势。可以看出,间隙对压比影响较大,尤其是高速下,间隙每增加0.1 mm,压比降低约3%。图4示出不同转速下间隙对效率的影响。由图可见,随着间隙值的增大,效率逐渐降低,间隙每增加0.1 mm,峰值效率降低2%,可见,对小型增压器叶顶间隙进行控制尤为重要。

图3 不同间隙下压气机压比变化

图4 不同间隙下压气机效率变化

2 增压器叶顶间隙可磨耗涂层控制技术研究

增压器叶顶间隙可磨耗涂层控制技术是在涡轮与蜗壳、叶轮与压壳间隙区域内分别喷涂一定厚度的可磨耗性涂层(见图5),增压器转子旋转时,会与涂层发生刮擦,由于涂层硬度比增压器转子叶轮材料偏低,涂层受到周期性周向磨耗,久而久之就会在叶轮与壳体之间自动形成一个比较理想的间隙值。该自动形成的间隙值为在保证增压器可靠性前提下涡轮与蜗壳、叶轮与压壳之间所能控制的最小间隙值,远小于增压器实际设计赋予的较为保守的间隙值,从而实现增压器叶顶间隙密封,降低叶顶间隙区域内流体的泄漏损失,提高涡轮增压器整体效率。

图5 增压器叶顶间隙涂层示意

2.1 压气机叶顶间隙可磨耗涂层试验研究

制备好涂层的压壳见图6。由于没有专用工装,在扩压器表面和壳体流道均有部分涂层残余,扩压器表面的涂层通过机加方式去除,维持原扩压器宽度不变,流道内局部存在的涂层属于溅落残余,厚度非常薄,对流道表面影响可以忽略不计。对压气机开展特性试验,试验台架测量精度具体如下:1)流量测量精度±1%;2)压力±0.5%;3)温度±0.5%;4)转速±0.5%。

图6 加涂层后的压壳

压气机特性试验对比结果见图7。采用涂层后,压气机峰值效率提升了近1.5%,各转速压比也得到了不同程度的提升。

图7 压气机试验特性对比

对增压器压气机端进行了拆检(见图8),发现压壳倾斜角部位的涂层有一定程度的磨耗,而与之作用的叶轮叶片则没有出现损伤,可见,涂层厚度以及涂层硬度能基本满足间隙控制技术要求。对涂层磨耗后的间隙进行了测量,压气机喷涂涂层前后间隙对比结果见表1。

图8 压气机拆检后形貌

类别径向间隙/mm轴向间隙/mm无涂层0.450.41涂层磨耗后0.250.22

2.2 涡轮机叶顶间隙可磨耗涂层试验研究

涡轮进口温度高达700 ℃,涂层要求耐温更高;由于耐高温涂层材料不能直接与蜗壳内壁面粘接,需要首先在蜗壳内壁面与涂层之间增加过渡金属层,再在金属层表面制备可磨耗高温涂层(见图9)。蜗壳涂层较厚,为了保证涡轮与壳体的装配,对涂层实施机械加工,以蜗壳轮缘线为基准进行偏移,使最终涂层与涡轮的间隙为原始间隙的20%左右(见图10)。

图9 加涂层后的蜗壳

图10 涂层机械加工后的蜗壳

蜗壳涂层对性能提升效果的试验是在发动机台架上进行的,由于此项研究侧重于涡轮叶顶间隙单个因素的影响,试验用压壳未带涂层。图11示出发动机外特性扭矩性能对比,可以看出蜗壳加涂层后,中低速扭矩提升了2%左右,这可能是由于蜗壳加涂层后,间隙减小,涡轮效率得到提升,在同等发动机废气能量驱动下,发动机中低速时增压器转速上升,使压气机压比增加,从而进气流量增加,发动机扭矩得到提升。

图11 外特性扭矩对比

外特性燃油消耗率对比结果见图12。由图可见,燃油消耗率在各转速尤其是中低转速降低较多,燃油消耗率在1 883 r/min下降低了3.5%,这是由于涂层使涡轮性能及发动机扭矩提升后,在同等喷油流量下发动机的功率得到了提升,单位功率下的油耗降低。对涂层磨耗后的间隙进行了测量,涡轮机喷涂涂层前后间隙对比结果见表2。

图12 外特性燃油消耗率对比

类别径向间隙/mm轴向间隙/mm无涂层0.50.42涂层磨耗后0.280.24

为了验证涂层的可靠性,对增压器进行了200 h可靠性考核试验,试验后的蜗壳和涡轮分别见图13与图14。该涂层在试验中没有出现掉块和损坏涡轮叶片等现象,涂层高温可靠性满足要求,验证了可磨耗涂层技术在车用小型涡轮增压器领域应用的可行性。

图13 试验后蜗壳涂层

图14 试验后涡轮

3 结论

a) 对小型国Ⅴ柴油机增压器叶顶间隙进行了仿真研究,发现间隙每增加0.1 mm,压比降低约3%,峰值效率则降低2%,可见,对小型增压器间隙进行控制尤为重要;

b) 在压壳表面制备了可磨耗涂层,经压气机特性台架试验对比测量发现,压气机峰值效率提升了近1.5%,各转速压比也出现了不同程度的提升;经拆检,涂层磨耗均匀,而叶轮叶片没有出现磨损;

c) 在蜗壳表面制备了涂层,经发动机匹配试验对比发现,蜗壳加涂层后,中低速扭矩提升了2%左右,燃油消耗率在1 883 r/min下降低了3.5%,蜗壳涂层效果明显;涂层经200 h可靠性考核验证,涂层磨耗均匀无掉块,涡轮叶片无损伤,验证了可磨耗涂层技术在车用小型涡轮增压器领域应用的可行性。