表面织构活塞环与CuO纳米润滑油协同润滑特性数值研究

2019-07-02朱世新叶晓明姜羽泽徐继旺聂富成

朱世新,叶晓明,姜羽泽,徐继旺,聂富成

(1.华中科技大学中欧清洁与可再生能源学院,湖北 武汉 430074;2.华中科技大学能源与动力工程学院,湖北 武汉 430074)

国家节能减排措施的深入推进对内燃机性能和排放标准提出了更高要求。活塞环-缸套是内燃机中最重要的摩擦副,其摩擦损失占整个内燃机摩擦损失的50%~60%[1]。对于活塞环-缸套而言,润滑性能受润滑油流变特性、摩擦副表面形貌及工况参数等影响,其中尤以前两者最为重要。本研究通过引入纳米润滑油及活塞环表面织构为提高活塞环-缸套摩擦润滑性能提供新的思路。

对于摩擦副而言,普遍认为摩擦表面越光滑越好,通常采取抛光、添加耐磨涂层等方法来减少摩擦磨损。而大量的理论研究和试验数据表明,表面织构能有效提高摩擦副表面摩擦学性能。Ronen等[2]首次将表面织构应用于活塞环-缸套摩擦副,使摩擦力减小了30%。Kligerman等[3]在对活塞环表面织构的研究中发现,部分织构活塞环相比全织构活塞环平均摩擦力可降低30%~55%。随后Ryk[4]对部分织构活塞环进行试验研究,得到了类似试验结果。钱双庆等[5]对不同面积率和深度的织构活塞环进行试验,结果表明,适当的织构能有效降低摩擦系数,达到减摩抗磨作用。Vladescu等[6]试验研究表明,织构在不同润滑状态下对油膜厚度变化产生不同的影响。Meng等[7]研究表明,混合润滑状态下表面织构相比于无织构活塞环能有效减小摩擦损失。Shen等[8]试验研究表明,织构面积率和深度是影响活塞环摩擦性能的主要因素。

在润滑油改性方面,研究发现在润滑油中添加一定比例的纳米颗粒(如Al2O3,CuO,Fe3O4等)可增加润滑油黏度,强化传热性能,起到减摩抗磨作用。Hu等[9]对纳米流体采用分子动力学方法进行研究,发现纳米流体能提高润滑油的承载能力。曹恒[10]采用CFD方法对纳米润滑油的传热和摩擦性能进行研究,结果表明纳米润滑油能够降低摩擦阻力系数,减少摩擦副之间摩擦磨损。Wu等[11]使用CuO,TiO2和纳米金刚石作为润滑油纳米添加剂,试验结果表明,相比于TiO2和纳米金刚石,CuO纳米颗粒的减摩抗磨效果最好。MKA Ali等[12]将Al2O3按一定质量分数加入基础润滑油,研究发现纳米润滑油能够使摩擦系数减小48%~50%。

综上可知,通过改变活塞环表面形貌和润滑油流变特性能有效提高活塞环-缸套润滑性能,减小摩擦损失,降低磨损,对提高内燃机效率,延长使用寿命均具有重要的意义。但现有研究只针对纳米润滑油或织构活塞环单独开展了相关研究工作,并没有考虑两者之间的协同作用。本研究通过建立活塞环-缸套流体润滑数值模型,首次针对表面织构和纳米润滑油对第一道活塞环的协同润滑机理开展相关数值研究,为改善活塞环摩擦性能、降低内燃机摩擦损失提供理论依据。

1 数值建模

1.1 表面织构活塞环几何模型

为研究表面织构对活塞环摩擦性能的影响,建立了表面织构活塞环几何模型(见图1)。织构为球形凹坑,沿活塞环轴向及圆周方向呈阵列分布。为计算方便,根据对称性选取其中一列进行分析。其中,y轴为活塞环圆周方向;x轴为活塞环轴向,指向燃烧室;b为活塞环轴向有效高度;l为单列织构沿活塞环圆周方向长度。

图1 部分织构活塞环三维模型

1.2 流体润滑控制方程

为考虑润滑表面粗糙度对流体动压润滑性能的影响,本研究采用平均Reynolds方程[13]。

(1)

1.3 膜厚方程

对于桶面形活塞环而言,其轴向剖面为一对称抛物线形(见图2a)。活塞环桶面沿轴向不同位置处油膜厚度hring(x,y)可表示为

(2)

式中:δ为活塞环桶面高度。

根据图2b、图2c可知,活塞环表面织构引起的油膜厚度htex(x,y)可表示为

(3)

(4)

式中:hm为织构凹坑最大深度;r为凹坑球面半径;R为织构凹坑半径;Ω为织构所在区域。

图2 单列织构活塞环油膜厚度组成

综合上述可知,单列织构活塞环油膜厚度h(x,y)分布(见图3)可表示为

h(x,y)=h0+hring(x,y)+htex(x,y)。

(5)

图3 单列织构活塞环油膜厚度

1.4 边界条件

求解Reynolds方程需要给定合理边界条件。根据对称性,在活塞环圆周方向上采用周期性边界条件,可表示为

(6)

(7)

入口和出口边界分别是燃烧室气体压力和活塞环间气体压力。随着活塞环往复运动,入口和出口边界也发生变化。当活塞环向燃烧室方向运动时,其进出口边界条件可表示为

(8)

(9)

式中:p1为活塞环间气体压力;p2为燃烧室气体压力。

润滑油在发散区会出现负压,产生气蚀时采用Reynolds出口边界条件来考虑气蚀影响。Reynolds边界条件可表示为

(10)

1.5 润滑油物性参数

1.5.1润滑油黏度方程

考虑温度和压力对润滑油黏度的影响,采用Roelands提出的黏度模型[14]:

(11)

式中:T0为参考温度;μ0为大气压下,温度为T0时的黏度;μR为Roelands参考黏度;pR为Roelands参考压力;TR为Roelands参考温度;Z为黏压指数;S0为黏温指数。

考虑纳米颗粒加入对润滑油黏度的影响,采用Chen黏度修正模型[15]:

(12)

式中:μnf为纳米流体黏度;aa,a分别为纳米聚集体和纳米颗粒的等效半径;D为不规则指数;[μ]为特性黏度;φ为纳米颗粒浓度;φm为最大颗粒浓度。φm,[μ],D分别取值0.5,2.5和1.7,考虑到活塞环润滑油剪切率较高,φm取0.605。

1.5.2润滑油密度方程

润滑油密度与压力和温度相关,其控制方程为[16]

(13)

式中:ρ0为大气压下,温度为T0时的密度;CA,CB和Dt为试验参数。

考虑纳米颗粒加入对润滑油密度的影响,纳米流体密度采用Pak和Chou[17]提出的模型:

ρnf=ρpφ+ρ(1-φ)。

(14)

式中:ρnf为纳米流体密度;ρp为纳米颗粒密度。

1.6 粗糙接触模型

在内燃机工作循环过程中存在混合润滑区域,必须考虑活塞环与缸套之间的粗糙接触作用。本研究采用由Greenwood和Tripp提出的粗糙接触模型[18]:

(15)

Ac=π2(ηβσ)2AF2(H)。

(16)

式中:pasp为粗糙微凸体接触压力;Ac为粗糙表面实际接触面积;A为名义接触面积;η和β为接触参数;E′为接触表面综合弹性模量;F2.5(H)和F2(H)取值可参见文献[18];H为膜厚比,H=h/σ。

1.7 摩擦力和摩擦损失

活塞环-缸套摩擦副表面摩擦力F由润滑油产生的黏性剪切力Ft、粗糙表面微凸体接触剪切力FA以及流体水平方向压力Fx三部分组成。

F=Ft+FA+Fx,

(17)

Ft=τ0Ac,

(18)

FA=Aα0pasp,

(19)

(20)

式中:τ0和α0为常数;φf和φfs可参见文献[19]。

本研究采用平均有效摩擦压力(FMEP)这一参数来评定一个循环内平均摩擦损失,其表达式为

(21)

式中:l为活塞行程;Vs为发动机排量。

此外,在发动机工作过程中活塞环磨损是不可忽略的。为了评定磨损量,D.Gulwadi[20]提出了磨损载荷WL:

(22)

式中:T为发动机循环周期。

1.8 计算流程

采用有限差分法求解平均Reynolds方程。为使计算结果具有一定的收敛精度,采用如下收敛性准则。

(23)

(24)

式中:εh用来判断整个循环每一曲轴转角结果是否收敛;εcycle用来判断整个循环是否收敛。

程序计算流程见图4。

图4 计算流程

2 研究对象与计算参数

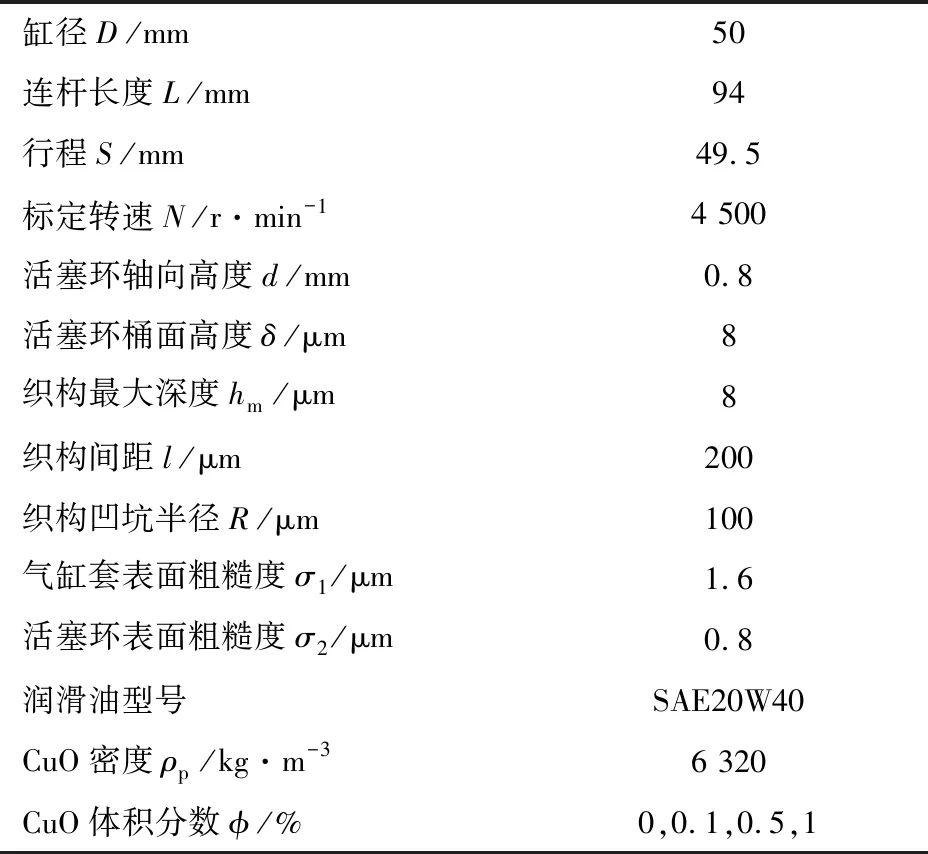

以某型汽油机为研究对象,针对第一道活塞环开展润滑性能研究,计算参数如表1所示。燃烧室气体压力以及第一道环间气体压力如图5所示。

表1 计算参数

图5 燃烧室和活塞环间气体压力

3 计算结果分析

3.1 织构和纳米润滑油单一因素润滑特性分析

为研究表面织构和纳米润滑油协同润滑作用,首先需对比单一因素对活塞环润滑性能的影响机理,建立如表2所示3种计算模型。

表2 单一因素润滑模型

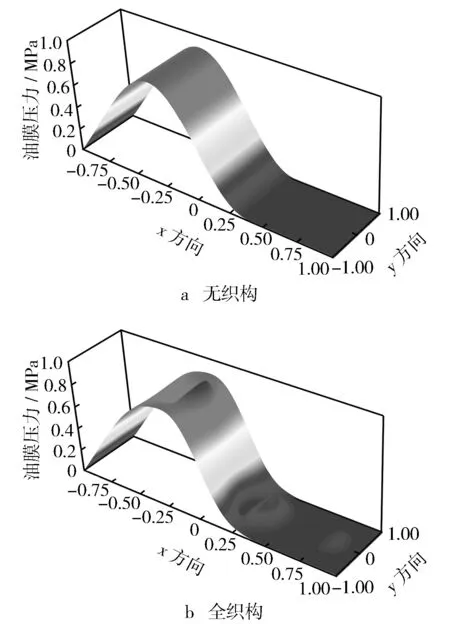

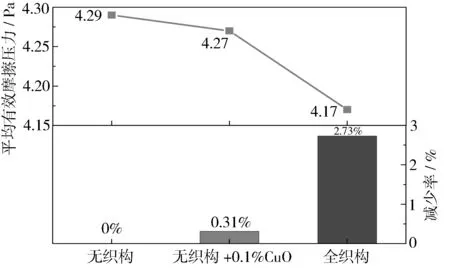

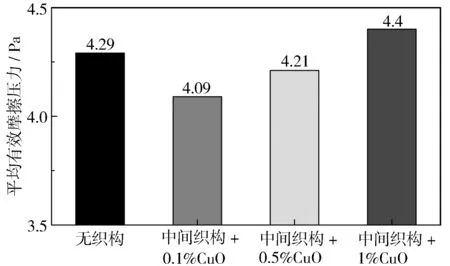

标定工况下,由上述3种计算模型所得到的最小膜厚比及变化率随曲轴转角变化如图6和图7所示。从图中可知,3种润滑模型在大多数曲轴转角下均处于混合润滑状态(1 图7 相对于无织构的油膜厚度变化率 图8和图9分别示出不同润滑模型下粗糙接触摩擦力和流体摩擦力变化。对于模型2,由于纳米颗粒的加入在各曲轴转角下有效增加了膜厚,导致粗糙接触摩擦力减小。尤其在润滑条件比较恶劣的370°曲轴转角附近,相比基础润滑油,CuO纳米润滑油起到了减小摩擦力作用。但同时,由于纳米颗粒加入,润滑油黏度增加,导致上下止点之间的流体摩擦力有所增大。这进一步说明,纳米颗粒加入能改善活塞环粗糙接触摩擦力,但会增加流体黏性剪切力。而对于织构活塞环,由于表面织构的引入,减少了有效接触面积,导致在上下止点附近油膜承载能力下降,粗糙接触摩擦力有较大幅度的上升。而在冲程中间位置,由于活塞环运动速度较大,动压效果明显,织构的引入能有效增强动压效应,流体黏性剪切力明显地降低。 图8 不同润滑模型粗糙摩擦力随曲轴转角的变化 图9 不同润滑模型流体摩擦力随曲轴转角的变化 图10示出了90°曲轴转角时不同活塞环表面油膜压力分布对比。图中将活塞环轴向和圆周方向量纲1化。由图可知,在相同的边界条件下,全织构活塞环的最大油膜压力高于无织构活塞环,织构形成的微凹坑在活塞环表面形成了一个个微小的动压效应,有利于润滑油流动,同时改善了润滑环境。特别是在油膜发散区,织构的存在为活塞环提供一定的油膜承载能力。文献[21]也得到了相似的结果,说明织构能够促进动压润滑。 图10 90°曲轴转角时不同活塞环油膜压力分布 3种计算模型总摩擦损失以及FMEP结果如图11和图12所示。FMEP能更加直观地反映3种模型对摩擦损失的影响。全织构活塞环FMEP最小,相比于无织构活塞环减少了2.73%。由图9可知,这主要来自于动压摩擦损失的减少。由图8可知,CuO纳米润滑油的加入减小了粗糙接触摩擦损失,但其动压摩擦损失有所增大,其FMEP相对于无织构活塞环减少了0.31%。 图11 不同润滑模型总摩擦损失随曲轴转角的变化 图12 不同润滑模型FMEP对比 为分析活塞环表面织构布置位置对摩擦性能的影响,研究了如图13所示的3种织构情况。 图13 活塞环表面织构不同位置分布 图14和图15分别示出活塞环不同织构位置总摩擦损失和FMEP。从图中可知,中间织构活塞环FMEP最小,能够有效地减小摩擦损失,相比于无织构活塞环减小了5.17%;次之为全织构活塞环。相比于全织构活塞环,中间织构只在活塞环中间位置布置织构,增加了活塞环和缸套有效接触面积,活塞环单位面积所受的载荷较小,上下止点附近粗糙接触摩擦力产生的摩擦损失较小;同时,中间织构在油膜中间位置布置织构,织构的微动压效应促进流体润滑,减少了流体黏性剪切力。而两端织构在活塞环两端布置织构,其织构的微动压效应没有有效地发挥出来,对黏性剪切力的减小没有起到应有的作用。同时,由于织构的引入,有效接触面积减少,导致粗糙接触摩擦力增加。所以,其FMEP值最大,对活塞环润滑性能不利。 图14 不同表面织构位置总摩擦损失随曲轴转角的变化 图15 不同位置织构FMEP对比 图16示出无织构活塞环和中间织构活塞环磨损载荷分布。从图中可知,磨损载荷峰值出现在活塞环轴向中心部分,且呈对称分布,说明此处润滑油膜厚度较小,处于混合润滑状态,磨损状况较为严重。对比图中磨损载荷峰值结果可知,相比于无织构活塞环,中间织构活塞环由于织构的引入减小了接触面积,磨损载荷增加,磨损状况更加恶劣。 图16 无织构与中间织构活塞环磨损载荷对比 理想的润滑状态是在减小摩擦损失的同时也能减少活塞环的磨损。根据上述分析可知,中间织构活塞环产生更少的摩擦损失,而纳米润滑油能够减小摩擦磨损。因此,需在中间织构和纳米润滑油之间找到一个平衡点,促使两者协同来达到最佳润滑性能。 分别建立不同体积分数(0.1%,0.5%,1.0%)CuO纳米润滑油与中间织构活塞环润滑模型,与无织构活塞环对比分析不同润滑模型摩擦性能。 图17和图18分别示出中间织构活塞环和CuO纳米润滑油协同润滑模型总摩擦损失和FMEP结果。和无织构活塞环相比,织构活塞环和一定体积分数CuO纳米润滑油组合能有效减小FMEP。但是纳米颗粒的体积分数并不是越大越好。随着纳米颗粒体积分数增加,FMEP分别减小了4.65%,1.97%和-2.64%。从摩擦损失曲线上可以看出,在冲程中间位置90°,270°及630°附近,随着纳米颗粒体积分数增加摩擦损失不断增加,这是由于纳米颗粒浓度增加导致润滑油流体黏性剪切力增加,动压摩擦损失增加。因此,CuO纳米颗粒体积分数应该控制在0.5%之内。 图17 不同协同润滑模型总摩擦损失随曲轴转角的变化 图18 不同协同润滑模型FMEP对比 图19示出无织构活塞环和中间织构活塞环与纳米润滑油协同润滑模型磨损载荷结果。图19a、图19b、图19c和图19d磨损载荷的峰值分别为177,197,172,138 MW/m2。由图18和图19可知,加入0.1%纳米润滑油能减少摩擦损失,但增加活塞环表面的磨损。加入1.0%纳米润滑油能减小活塞环表面的磨损,但由于流体黏度增加导致摩擦损失增大。而加入0.5%CuO纳米润滑油能同时减小摩擦损失和磨损。因此,中间织构活塞环和0.5%CuO纳米润滑油组成的协同润滑能达到最佳润滑性能。 图19 不同协同润滑模型磨损载荷结果 a) 在润滑状态较好的情况下,活塞环织构表面与缸套之间形成的微动压效应促进了润滑油的动压润滑,有效降低流体黏性剪切力,改善活塞环润滑条件;但在上下止点附近,由于织构的引入,减少了有效润滑面积,导致油膜承载能力降低,粗糙接触摩擦力增加;相比于无织构活塞环,全织构活塞环能减小2.73%的摩擦损失; b) CuO纳米润滑油的加入增加了各曲轴转角下膜厚比,减少摩擦副表面粗糙接触力,减小活塞环表面磨损,但在冲程中间位置,会导致流体黏性剪切力增加; c) 活塞环表面织构布置位置会影响其摩擦性能,对比发现中间织构活塞环最优,相比于无织构活塞环FMEP减小了5.17%; d) 表面织构和纳米润滑油之间存在协同润滑作用,在减小摩擦损失的同时也能减少磨损,采用中间织构活塞环与0.5%CuO纳米润滑油组成的润滑模型,两者之间的协同作用最好。

3.2 织构位置的影响分析

3.3 织构与纳米润滑油协同润滑特性

4 结论