机电液辅助增压技术的发展及应用分析(二)

2019-07-02张继忠张树勇吴建全霍学敏孙惠民刘毅

张继忠,张树勇,吴建全,霍学敏,孙惠民,刘毅

(1.中国北方发动机研究所(天津),天津 300400;2.GAC R&D Center,Detroit 48331;3.大同北方天力增压器有限公司,山西 大同 037036)

3.5 电机与曲轴耦合驱动的离心式机械增压技术

机电耦合驱动的离心式机械增压器(下简称机电耦合机械增压器)是在机械增压的基础上发展而来的。图18示出英国一家公司研发的机电耦合机械增压器(SuperGen),该增压器驱动装置由行星传动机构和两个电机组成,驱动源以曲轴驱动的机械能为主,以电能驱动为辅,同时兼顾发电,通过分配不同的能量形式,获得不同的传动比。该增压器打破了常规机械增压中发动机转速和压气机转速之间的固有联系,压气机可以根据发动机实时工况提供不同的压比。

1—连接发动机前端皮带轮,传动比(2.5-3.5)∶1;2—电动机,E1;3—电动机静子(s);4—行星传动机构,传动比为10∶1;5—电动机,E2;6—轴承系统;7—径流式压气机;8—压气机扩压器;9—冷却套 (冷却水循环);10—集成式4 V MOSFET转换器;11—输入轴,与EI皮带轮连接;12—齿圈;13—行星轮;14—行星轮轴承;15—行星架,与E2连接;16—太阳(轮)轴,与压气机连接;17—压气机叶轮。图18 机电耦合的离心式辅助增压器[47]

该增压器工作有3种驱动模式。1)机械驱动模式:动力来源于发动机曲轴,经过皮带传输可达到2.7倍发动机转速。此时外环为主动轮,行星架固定,电机E2锁定,与太阳轮连接的压气机转动,32倍传动比,共获得86.4倍发动机转速。2)电驱动模式:行星架为主动轮,外环固定,电动机驱动行星架,压气机获得11.5倍电动机转速。3)混合驱动模式(见图19):压气机转速最终取决于机械驱动与电驱动两者的结合方式,压气机的转速可以在0~150倍发动机转速范围内,可以达到200 000 r/min。混合驱动的工作模式是自身发电,不依赖于电池驱动,能量具体分配为:发动机主轴输入4 kW机械能,输出1.8 kW机械能直接驱动压气机,其余通过发电机E1将2.0 kW电能输入到电动机E2中,输出1.8 kW机械能驱动压气机,压气机共接受两个部件传递的3.6 kW(1.8 kW+1.8 kW)机械能,除去部分轴承消耗,压气机叶轮可以获得3.5 kW的驱动功率[47]。

图19 混合工作模式下的功率分配[47]

在一台SUV汽车2.0 L发动机进行了集成验证,与原来的废气涡轮增压器构成二级增压系统,当驾驶员踩下油门时,压气机可以在300 ms内迅速加速,提供良好的瞬时动力与响应性[47]。

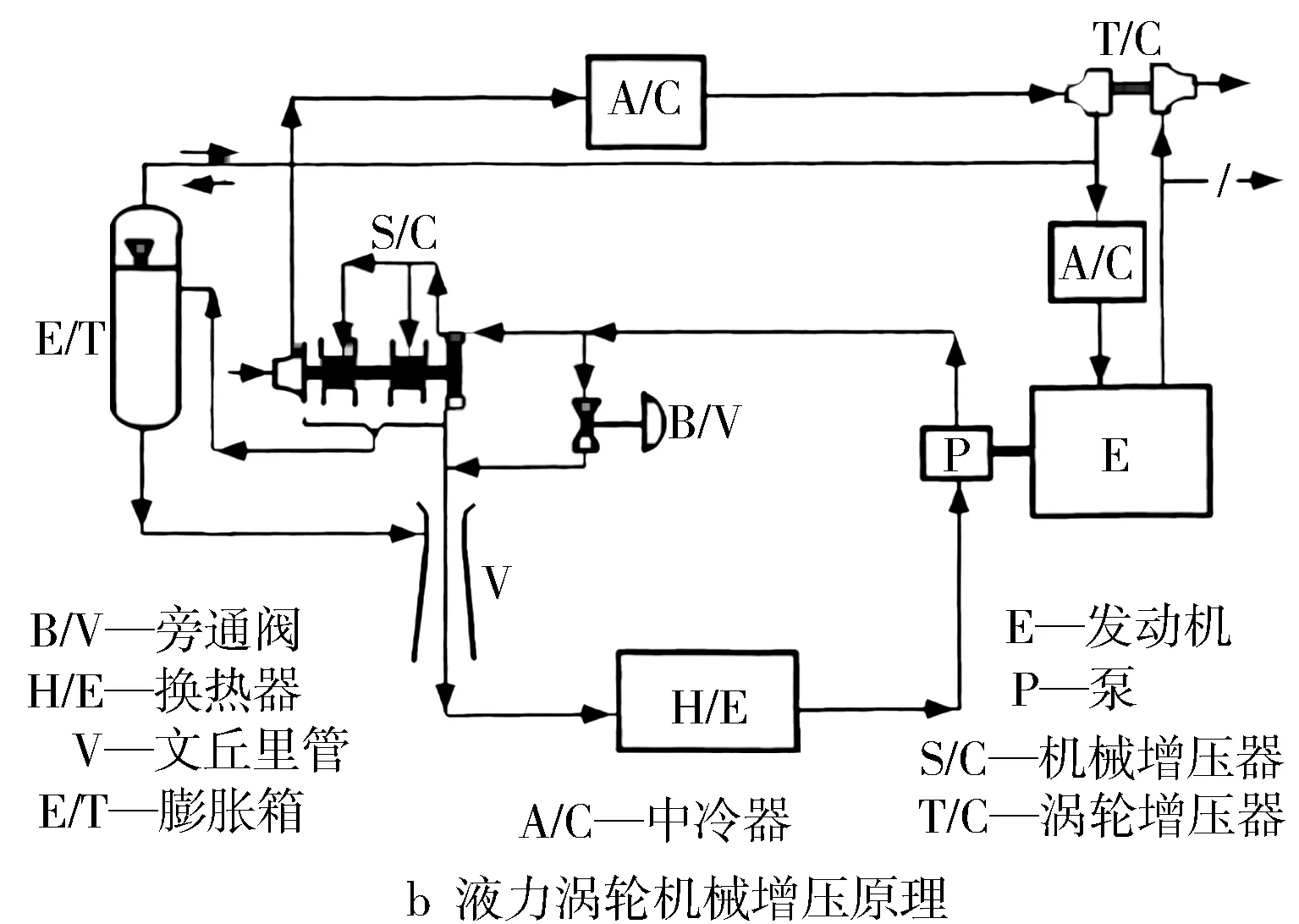

3.6 液力驱动的离心式机械增压技术

液力驱动的离心式机械增压技术(下简称液力机械增压器),几乎与机械增压技术同步兴起,但因其液压系统体积庞大、不宜小型化而逐步被淘汰。随着液压传动技术的发展和应用,液力机械增压器通过与车辆液压传动系统和制动系统的联合工作,以其成本低、储能高、输出力矩大、不受发动机工况约束等优点,又开始受到关注,应用在一些有特定工况要求的发动机上,如频繁起停工况、大功率发动机瞬时大负载工况等。

在20世纪90年代,Davorin D.Kapich利用高压润滑油系统驱动液力涡轮(图20a),带动同轴的离心式压气机叶轮旋转,构成液力机械增压器[48],其结构见图20b,整个液压油回路由高压液力泵、液力涡轮、轴承系统、稳压罐、文丘里流量管和热交换器构成。液力涡轮和轴承系统集成在一个液压油回路中,液力涡轮采用向心高压头涡轮,轴承采用径向浮动轴承,文丘里流量管和稳压罐可以使液力辅助增压器在不同工作状态下维持固定的液压压力,以保证足够的油膜厚度支撑转子轴承系统的运转,同时也保证高压油泵进口的正向压力[49]。在液压油压力达到6.9 MPa(1 000 psi)时,液力机械增压器最高转速达到70 000 r/min,最高压比可以达到1.5,与废气涡轮增压器组成二级增压系统,当发动机转速在1 000 r/min时,就可以获得2.16的增压比[50-51]。

进入21世纪以来,机电一体化已成为机械行业的发展主流趋势,但电能储存困难、储能密度低、制造成本高、安全性差、电池后期处理难度大等缺点,是长期困扰的难题。随着车辆机电液复合传动技术的发展,国外开始尝试利用液力能进行能量存储和驱动,将储能罐、液压缓速器能量回收装置、液力传动系统和发动机组成油液(力)混合动力系统(见图21)。在车辆正常行驶状态下,和常规的车辆一样,发动机输出动力到液压传动系统,驱动车辆向前行驶。在车辆起动和加速状态下,高压储能罐的液力能释放到液压马达泵,通过液压传动系统辅助发动机能量输出,或直接输出能量。在车辆减速期间,液压缓速器能量回收装置回收动能,驱动高压涡轮泵将液压油加压并存入高压储能罐,以便在车辆加速期间使用,降低发动机泵吸损失、改善发动机燃油经济性和炭烟排放,降低刹车片颗粒物排放和原有缓速器散热量[52]。

图20 液力驱动的离心式辅助增压器[48]

图21 油液(力)混合动力概念图[52]

液力混合动力系统为液力机械增压器提供了很好的应用平台,利用液力储能装置可以为液力涡轮提供足够的驱动能量,与传统的机械增压相比,液力辅助增压可以完全不受发动机工况(转速和废气能量)的约束,能为发动机提供足够的进气。图22示出由液力机械增压器和常规的废气涡轮增压器组成复合增压系统。低速时通过液压涡轮推动压气机叶轮工作,高速仍采用废气涡轮增压器。图23示出液力涡轮驱动和电机驱动的相同尺寸压气机的对比,在25 000~120 000 r/min的工作范围内,液力机械增压器的扭矩特性要高于电机驱动的机械增压器,在低速工况下尤为明显。

图22 能量回收式缓速器液压增压系统[53]

图23 液力辅助增压和电辅助增压扭矩对比[54]

与油电混合动力相比,油液混合动力系统具有成本低、储能高、输出力矩大、能量利用率高、安全性高等优点,非常适合在频繁起停的特种车辆(如城市公交)上应用。据资料分析,到目前为止,北美市场上投放了200辆油液(力)混合动力垃圾装载卡车试运营,燃油经济性提高43%,累计运行14万 h 200万 km刹车蹄片更换一次[54]。图24示出国外重载卡车采用油电混动(图24a)和油液混动(图24b)两种动力的能量转换的对比分析,油电混合动力由于受到电机低转速扭矩的限制,能够从低速刹车(56.3—0 km/h)条件下回收的能量非常有限,只有31%。除去其他系统的损失,驱动车辆达到56.3 km/h时速,只有20.8%的能量被实际利用。而油液(力)混合动力没有低转速扭矩的限制,能够从低速刹车(56.3—0 km/h)条件下回收的能量可以达到86%。驱动车辆达到56.3 km/h时速,有71%能量被利用[54]。

图24 油电混动和油液混动能量输出/回收对比分析[54]

3.7 液力和废气涡轮耦合驱动的增压技术

在美国DEER Conference 2008会议上,展示了机械-废气涡轮增压器(Super-Turbocharger),即液力和废气涡轮耦合驱动的增压器(下简称液力废气耦合增压系统),该装置和发动机润滑系统集成在一起,由旋转斜盘式液压泵(Swash plate Pump)和液压涡轮组成一个液压驱动回路,发动机机油泵为其提供润滑油,发动机曲轴带动旋转斜盘式液压泵工作,将高压油传送到液压驱动马达,液压驱动马达通过差速机构带动废气涡轮增压器工作[55]。该增压系统有两种工作模式:一种是增压模式(图25a),在发动机加速过程中,高压油驱动液压马达工作,通过齿轮机构推动废气涡轮增压器转轴旋转,降低“涡轮滞后”效应,提高增压器的瞬态响应;另一种是能量回收模式(图25b),废气涡轮通过齿轮机构带动液压驱动马达工作,通过高压油传到旋转斜盘式液压泵上,将液压能转化为机械能,传递到发动机曲轴上[56]。

图25 机械-废气涡轮增压器的两种工作模式[56]

在2010年,第二代Super-Turbo增压器研制成功(见图26),并在卡特彼勒公司一款带有可变传动系统(CVT)的柴油机上进行了原理样机的对比试验。试验表明,在发动机全负荷工况下,油耗降低了3.9%(低速)~7.0%(高速),空燃比低速提高了137%,高速几乎不变;功率在低速降低7.8 kW,高速增加了42.9 kW。

图26 Super-turbo第二代样机[57]

图27示出发动机在1 200 r/min工况下的pme和空燃比的对比。由图可知,装有机械-废气涡轮增压器的发动机经过1 s多的加速,pme达到1.4 MPa,而原机经过6 s加速后,pme仅接近1.4 MPa[57-59]。

图27 发动机1 200 r/min加速性能对比[58]

4 几种典型的离心式辅助增压技术特点对比及其在大功率发动机的应用分析

几种典型的离心式辅助增压技术的技术应用特点对比见表2。

表2 几种典型的离心式辅助增压技术特点对比

随着增压器电子化/电气化发展,离心式机电液辅助增压技术以其压比高、效率高、响应快、体积小、质量轻等优点,在发动机上得到广泛的应用,但这些技术的应用大多聚焦在小排量车用发动机,在大排量、车用特种发动机上的应用案例较少。

目前,大排量、车用特种发动机几乎全部采用废气涡轮增压器。随着功率密度的提升和变海拔环境适应性要求的提高,增压匹配会向大流量、高压比移动,导致发动机低速性能变差。针对这一问题,选择两种结构简单的离心式电液辅助增压器(可变传动比的机械增压和电动压气机),在某系列增压柴油机上进行初步匹配计算,并分析其应用特点。

辅助增压匹配的目的是改善柴油机的起动和低速瞬态响应,相对原机低速扭矩提高30%~70%。匹配原则:①从易布置、结构简单、灵活性考虑,相对于原机双废气涡轮增压方案,尽可能选择并联模式,尽可能选择电机驱动,尽可能选择1台辅助增压器;②从电池容量和高速电机功率限制考虑,尽可能选用小流量增压器,电机功率控制在20 kW以下。

图28示出在原有废气涡轮增压发动机上,布置了4种模式的复合增压系统方案,其中Mx.代表机械驱动(Me.:Mechanical)或电机驱动(Mo.:Motor)。针对6,8,12缸不同排量的柴油机,按照式(1)对辅助增压器的功率需求进行了初步估算。

图28 在发动机上布置的四类增压模式

(1)

式中:WRq为辅助增压器需求功率;WC为压气机绝热压缩功率;Gc为压气机质量流量;cpa为比定压热容;T1为进口温度;ηc为绝热效率;πc为压比;ηE为电机效率;ηM为机械效率。

辅助增压的工作范围主要控制在发动机最大扭矩转速以下,和原废气涡轮增压器组成串联增压或并联增压模式。在串联增压系统中,随着发动机转速增加,辅助增压器介入的做功能力逐渐减小,废气涡轮增压器做功能力逐渐增大;当废气涡轮增压压比达到要求(近最大扭矩点)时,切换两种增压器,因此,辅助增压器的最大功率需求设置在发动机怠速工况。在并联增压系统中,辅助增压器是补充废气涡轮增压器在发动机低速工况的不足,辅助增压器做功能力随着发动机转速的增加而增大,此时随着废气能量增加,废气涡轮增压器做功能力迅速增大,当达到平衡点(近最大扭矩点)时进行切换,因此,辅助增压器的最大功率需求在发动机近最大扭矩点工况。

选择电动压气机时,需尽可能降低辅助增压器的需求功率。从式(1)可以看出,驱动压气机的需求功率和质量流量成正比,和绝热压缩效率成反比,与压比的0.286次方呈正相关关系。因此,需要减小增压匹配的质量流量,提高压气机的绝热效率,降低压气机工作压比。减小压气机匹配点的质量流量,可以选择小排量发动机、发动机低速工况增压匹配。提高压气机的绝热压缩效率,需要对压气机进行气动详细设计,由于电机、控制系统和轴承系统的限制,常规压气机在低转速时很难获得良好的气动性能。因此,低比转速压气机的设计是电动压气机设计的关键。降低压气机工作压比,可以采用将辅助压气机置于二级增压系统的高压级或低压级等方式。

由于辅助增压器驱动功率的限制,在小排量发动机上进行了4种模式的估算,而在大排量发动机上仅进行了两种模式的估算。图29和表3示出对3种不同缸数发动机的估算结果。

图29 不同发动机和不同增压模式的功率-流量比较

在6缸机上,采用模式1,驱动功率可以控制在10 kW以内,辅助增压压比在1.8以上,最大流量在0.1 kg/s,电机转速控制在80 000 r/min以下,选用2个电动压气机;采用模式2,驱动功率在15 kW以下,最大流量不超过0.2 kg/s,选用1个电动压气机,与模式1相比,结构简单;模式3驱动功率为18 kW,选用2个电动压气机,电源功率需求大;模式4的驱动功率为36 kW,建议选择1个曲轴驱动的机械增压器。因此,6缸机最佳选择方案是选择1台15 kW的电动压气机,次之为是选择2台10 kW以下的电动压气机。在8缸机上考虑3种模式,最终建议选用模式1,2个10 kW电动压气机。在12缸机上仅考虑两种模式,建议选用模式4,1台机械增压器,机械驱动功率为133 kW(图中没有示出)。

表3 3个样机和四类增压模式的估算分配

5 结论

未来增压技术发展将具有以下4个特征:基于需求的空气管理,基于多能驱动的能量综合利用,面向最优匹配的柔性组合,基于环境感知与健康管理的智能控制。

a) 离心式机电液辅助增压技术,具有气动性能好、响应快、体积小、质量轻、振动小等特点,和废气涡轮增压组合,可以大幅度提高发动机的瞬态响应、改善低速扭矩特性;

b) 辅助增压的耦合模式主要针对废气涡轮增压器内部,驱动压气机的能量形态以废气能量为主,以机械能、电能和液力内能为辅,形成机械涡轮耦合增压器、电辅助增压器、液力废气耦合增压系统等,虽然结构紧凑、集成性好,但机构复杂,相互牵制因素多,工程实用性差;

c) 辅助增压的复合模式主要针对多个增压器,以废气涡轮增压为主,以曲轴驱动的机械增压、电机驱动的机械增压、液力驱动的机械增压为辅,已经进入产品应用阶段,随着成本的降低,未来几年进入大面积推广阶段;

d) 电机驱动的离心式机械增压器,体积小、布置灵活,适合在小排量发动机上应用,但由于电机、控制系统和轴承系统的限制,压气机的转速应尽可能低;离心式压气机属于速度型压缩机,在低转速工况下很难获得良好的气动性能,因此,低比转速压气机的设计是关键;同时,高速电机的控制是电驱动辅助增压的瓶颈技术,尤其转速在50 000 r/min以上,控制电流满足不同负载下的电机转速、功率、扭矩的匹配关系,控制策略和发动机的运行工况密切相关,同时还与电机和控制盒的冷却息息相关,如果设计不好,会直接影响电机使用寿命,或导致冷却系统体积庞大;

e) 曲轴驱动的离心式机械增压器,驱动功率大、结构简单,适合在大功率、大排量发动机上应用;选择可变传动比的机械增压,或机电耦合的离心式辅助增压器,可以大幅降低发动机增压匹配难度,同时提高发动机的变海拔环境适应性;

f) 液力驱动的离心式机械增压器,驱动功率大、低速响应快,储能高、安全性好,适合于发动机在频繁起停、低速大扭矩和空间限制要求不严格的场合使用。