棉/涤纤维单染段彩纱生产方案

2019-07-01唐卫国

唐卫国

(江苏日升纺织有限公司,江苏 盐城 224015)

0 引言

随着人们生活水平不断提高与消费结构的改变,多元化纺织品成为新的社会消费导向。棉/涤纤维单染段彩纱作为一种新型纱线,兼具单染纱及段彩纱特点,不仅具有单染纱染色后的留白效果,而且染色后饰纱仿佛浮雕于布面上,布面呈现出无规律的水流状及长条状的色彩分布,富有层次变化及立体感。由于其融合了单染纱及段彩纱的生产技术,对打样、原料选配、工艺设计、生产管理等的要求高于其它品种,笔者以基纱棉100%、饰纱涤/棉70/30为例,浅谈单染段彩纱线的生产实践。

1 打样

1.1 纱线号数及段彩参数的确定

1.1.1 确定混合纱号及基纱号数

抽取样纱或从样布上拆下纱线,用纤维切断器切取一定长度的混合纱、基纱,分别称重,用公式(1)和(2)分别计算混合纱号及基纱号数。

(1)

(2)

式中的质量单位为克(g),长度单位为米(m)。

当客户提供的样布所拆取混合样纱的长度范围不具有代表性时,可用公式(3)计算混合纱号。

(3)

1.1.2 确定节长

从样纱或样布上拆下纱线,测量多个饰纱段的长度并做好记录,用公式(4)计算节长偏差范围。

或

(4)

1.1.3 确定节距

从样纱或样布上拆下纱线,测量多个基纱段的长度并做好记录,用公式(5)计算节距偏差范围。

或

(5)

1.1.4 确定节粗

从样纱或样布上拆下纱线,用纤维切断器切取一定长度的饰纱段,称出总质量,用公式(6)计算饰纱的节粗。

(6)

式中的质量单位为克(g),长度单位为米(m)。

1.2 打样确认

根据来样分析确定纱线号数及段彩参数,结合单染纱对原料的要求,选取适当原料进行打样;由于是单染用纱,打样总量以3 kg~10 kg为宜,以方便客户进行染样确认。此过程中,要认真做好与客户的沟通,充分了解客户的面料用途及风格要求,以提高打样的准确率。

2 原料选配

2.1 选用原棉

2.1.1为防止染色不匀,应选用纤维细长、整齐度好、成熟度正常、短绒率低及疵点少的原棉。

2.1.2为防止棉结超标,应选用轧工质量好、含水率适度的原棉,否则回潮率过高时,纤维间粘连力大而分梳困难。

2.1.3为防止染色后白星多,应选用含杂少的原棉。这是因为原棉中的僵片、带纤维籽屑和软籽表皮在机械作用的打击下容易碎裂,如排除不干净,染色后极易形成布面白星。

2.1.4为防止饰纱混纺比不匀、染色后形成布面条花,应选用短绒率低的原棉,否则,当纺纱过程中对纤维的控制能力不足时,容易使纤维呈游离状态。

根据以上要求,我们选用轧工质量P2以上、主体长度不小于28 mm、长度整齐度不小于82.5%、16mm以下、短绒率不大于15%、马克隆值小于4.7的A级或B2级且极差不大于0.5、含杂率不大于1.8%、回潮率约为7.5%的新疆兵团棉。

2.2 选用涤纶短纤

为防止布面白星、条花等问题,应选用疵点含量少、含油率适当及批次差异小的优质涤纶短纤。为此,我们选用1.33 dtex×38 mm的仪征大化纤维,其疵点含量不大于1 mg/(100 g),倍长纤维不大于0.5 mg/(100 g),含油率稳定且不大于0.2%。

2.3 原料预处理

根据来样分析及客户要求,基纱为全棉,从纯棉精梳流程生产粗纱,故原棉无需作预处理;饰纱为T 70/C 30,其中涤纶部分使用前加入一定量的环保抗静电剂,堆放24 h后再混合使用,以保证油剂渗透到纤维中去;原棉采用双梳工艺,即先预梳成梳棉棉网,再打成包与已加入抗静电剂的涤纶进行盘混,制成混和均匀的涤棉包,用作饰纱粗纱的生产。

2.4 回花使用与控制

使用适量的回花可节约成本,否则用量大会造成成纱棉结、纱疵的增加及混纺比偏差,所以,生产基纱粗纱的纯棉生产线回花使用量应严格控制不大于5%,而生产饰纱粗纱的涤棉生产线则不使用回花。考虑成本问题,将涤棉回花回用到同比例的涤棉混纺非单染品种或不同比例的涤棉混纺非单染品种中。

2.5 估算投料量

由于段彩纱品种一般为订单生产,投料量过大会形成回花量增加,也会造成人力及能源浪费;而投料量少了,又得补单生产,造成“一单多做”、费时费力,所以,相对精准地做好投料控制十分重要。

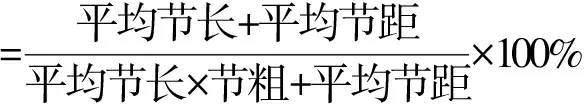

2.5.1 确定成纱中基纱和饰纱比例

根据纱线号数及段彩参数,用公式(7)和(8)分别算出基纱和饰纱占成纱的比例。

(7)

(8)

2.5.2 估算投料量

根据基纱、饰纱占比及订单总量、用料系数(经验值),用公式(9)估算出基纱(饰纱)部分的投料量。

基纱(饰纱)部分投料量=

订单总量×基纱(饰纱)占比×用料系数

(9)

饰纱投料数估算后,再按涤/棉70/30的比例分别算出涤纶、棉的用量。注意考虑回潮率的影响,以保证混纺比准确。

3 工艺设计

3.1 段彩纱的纺纱机理

段彩纱是在棉纺环锭细纱机上通过设备和工艺改造,使罗拉速度发生改变而达到段彩的效果[1],它由基纱和色纱组成。前道工序生产出的基纱粗纱从细纱机中罗拉喂入主牵伸区,饰纱粗纱从细纱机后罗拉采用间歇喂入的方式,经过后牵伸区及主牵伸区,饰纱附着在基纱上。在后牵伸区的中罗拉后方加装专用喇叭口,方便基纱的连续喂入及饰纱的间歇喂入。

3.2 纺纱工艺流程

基纱粗纱生产流程:原棉→A002D型圆盘抓棉机→A035D型混开棉机→FA106型钢针打手开棉机→FA046型棉箱给棉机→A076E型单打手清棉机→1171C型自动喂棉箱→A186G型梳棉机→FA306A型预并条机→JSFA360型条并卷联合机→JSFA288型精梳机→HSR1000型并条机→JWF1415型粗纱机。

饰纱粗纱生产流程:预混的涤棉包→A002D型圆盘抓棉机→A035D型混开棉机→FA106型钢针打手开棉机→FA046型棉箱给棉机→A076E型单打手清棉机→1171C型自动喂棉箱→A186F型梳棉机→FA306A型并条机(头道)→FA306A型并条机(二道)→HSR1000型并条机(三道)→JWF1415型粗纱机。

基纱粗纱+饰纱粗纱同时喂入→FA507A型棉纺环锭细纱机→SAVIO ORION-M型自动络筒机。

3.3 工艺设计

3.3.1 前纺工艺

3.3.1.1 基纱(纯棉)粗纱纺制工艺要点

清梳工序对成纱质量影响很大,重点是提高生条中纤维的伸直度、分离度和平行度,并达到棉结与短绒的最佳平衡点。为此,清花采用“多松少打,早落少碎,充分混合”的工艺原则。将抓棉机的圆盘打手转速降至750r/min,抓棉小车运行速度提高至2圈/min~3圈/min,打手刀片与肋条距离为-1 mm,加装PLC控制打手下降动程为1 mm,抓棉小车运转率不小于90%;缩小混开棉机压棉帘与角钉帘的隔距为20 mm,利用变频器调节给棉电机转速,保证给棉运转率为90%;豪猪开棉机钢针打手转速降至280 r/min,用变频器调节给棉运转率为95%,打手至尘棒隔距进口为8mm、出口为18 mm;拆除清棉机综合打手的3个刀片,设置其转速为960 r/min;在清花至梳棉的输棉管道中加装分配器,改“U”型供棉方式为“T”型,梳棉机加装自调匀整装置,保证生条质量外不匀率不大于1.8%;梳棉机用锡林金属针布选用AC2030×01540型,弹性盖板针布选用MCH55型,道夫金属针布选用AD4030×02090Z型,刺辊金属针布选用AT5610×05011型;加强回转盖板踵趾面的检查,保证踵趾差为0.56 mm,以缩小锡林与盖板针尖面整体隔距,减少针尖面间浮游纤维搓转;锡林与前固定齿条盖板隔距为0.15 mm,0.13 mm,0.13 mm,0.13 mm,0.15 mm;锡林转速为360 r/min,刺辊转速为800 r/min;出条速度为85 m/mim,定量为22.5 g/(5 m)。

预并工序主要是为了减少纤维前弯钩和控制棉结的增长率,采用5根并合,罗拉隔距为4 mm×15 mm,后区牵伸为1.74倍,出条速度为300 m/mim,定量为23 g/(5 m)。

精梳工序继续去除棉条中的结杂和短绒,使纤维的“三度”进一步提高。为此,选用JF130-00/52286型整体锡林、JF265-00/300型顶梳,车速为290 Nip/min,落棉率控制为17%±0.5%,出条速度为112 m/mim,定量为24 g/(5 m)。

因为并条工序以改善条干、减少纱疵和控制棉条的质量不匀率为重点,所以,采用6根并合,罗拉座间距为5 mm×9 mm,后区牵伸倍数为1.25,出条速度为380 m/mim,定量为21.1 g/(5 m)。

粗纱工序作为过渡牵伸工序,其主要任务是保证牵伸顺畅进行。罗拉隔距为9 mm×23.5 mm×40 mm,后区牵伸倍数为1.16,锭速为1 kr/min,粗纱定量为5.5 g/(10 m)。由于段彩纱的基纱只经过细纱主牵伸区,为防止粗纱解捻不充分导致细纱吐粗问题,粗纱捻系数需偏小掌握。在保证细纱不吐粗的情况下,适度加大捻系数可加强细纱牵伸区对纤维运动的控制。经试纺优选,确定基纱粗纱的捻系数为112。

3.3.1.2 饰纱粗纱纺制与基纱生产工艺主要区别

饰纱粗纱纺制清梳工序跳过A035D型混开棉机的小豪猪,调节FA106型的尘棒角度以减少落棉,A076E型清棉机综合打手转速降至750 r/min,梳棉用锡林金属针布选用AC2040×01640型,弹性盖板针布选用MCH42型,锡林与回转盖板隔距为0.23 mm,0.20 mm,0.20 mm,0.20 mm,0.23 mm,回转盖板线速度降低为165 m/min,刺辊转速为700 r/min。采用此工艺可大幅减少A1,A2纱疵,这些纱疵不能被电清有效切除,且A1纱疵会导致布面单染后白星增加[2]。

为加强混合,三道并条工序均采用8根并合;头道罗拉隔距为9mm×24mm,后区牵伸倍数为1.92;二道罗拉隔距为8 mm×24 mm,后区牵伸倍数为1.44;三道罗拉座间距为10 mm×18 mm,后区牵伸倍数为1.25。

粗纱工序罗拉隔距为10 mm×26 mm×44 mm,捻系数为78,这是因为涤纶纤维摩擦因数比棉纤维大,配合偏大的捻系数能更好地利用长纤维对棉短纤维的摩擦抱合力,使饰纱在细纱牵伸过程中不会过多地发生相对较短的棉纤维的不规律变速[3]。同时,可减少染色后饰纱在布面上出现的“拖尾”和“毛头”问题。

3.3.2 细纱工艺

细纱工序的罗拉隔距为17.5 mm×40 mm,小前区隔距可以加强对浮游纤维的控制,而较大后区隔距与饰纱粗纱的大捻系数配合,有利于改善成纱质量。

将前胶辊的前冲量由2 mm加大至3.7 mm以增大前胶辊的握持能力,减小了加捻三角区有利于捻度的传递,可改善成纱毛羽、降低断头。

捻系数根据原料类型及纱线用途确定,设计捻系数为360。

钢丝圈的选择要综合考虑混合纱号与基纱号数。若按基纱号数确定则钢丝圈偏轻、气圈过大而碰隔纱板,使成纱毛羽增加;若按混合纱号确定则钢丝圈偏重、大纱时气圈碰筒管头而使断头增多、生产效率下降,所以,一般综合考虑、折中选择,然后根据实际气圈形态修正钢丝圈号数。

隔距块的选择也应综合考虑混合纱号与基纱号数,以偏大掌握为宜。这是为了避免饰纱粗纱间歇喂入牵伸区后,须条在前牵伸区运行时前端或后端经常不能被有效握持,导致牵伸区对饰纱粗纱须条的控制能力偏弱的问题;否则,隔距块过小,饰纱粗纱须条会出现吐粗问题。

3.3.3 络筒工艺要点

在合理配置清纱工艺的同时,络筒工序应适当降低络筒张力和速度,以减少纱线毛羽。

4 生产管理

4.1 细纱设备管理要点

生产段彩纱,只需改造细纱设备以改变粗纱条的喂入方式,因此,对细纱设备管理有特殊要求。

4.1.1 喇叭口位置

因为喇叭口位置影响段彩纱的风格,所以必须保证其安装位置准确。横向要求:后区专用喇叭口在中罗拉后方,称为“中喇叭口”,其中心线要与罗拉滚花的中心线重合;后罗拉喇叭口,即与导纱横动装置脱离的控制饰纱喂入的喇叭口,称为“后喇叭口”,其中心线不能与中喇叭口中心线重合,也不能太远,同锭中、后喇叭口中心线的横向间距偏离1mm~2 mm为宜;后喇叭口相对中喇叭口是左偏还是右偏,应视饰纱粗纱条喂入时相对基纱粗纱条的位置而定。纵向要求:中喇叭口尽可能地靠近中罗拉钳口,但不能触碰上、下胶圈,以确保饰纱粗纱条顺利喂入前牵伸区。

4.1.2 段彩纱控制和传动系统

由于段彩纱控制和传动系统是利用罗拉打顿实现粗纱间歇喂入,传动齿轮受到的冲击力很大,且由于频繁地正、反向转换而易发生爆齿问题,因此要定期检查传动系统,确保传动精准。同时,要定期清洁控制箱及伺服电机,防止飞花过多、温升过高对电器元件造成损害[4]。

4.1.3 相关问题的设备解决方案

节粗太小的段彩纱,尽管其牵伸区中基纱粗纱与饰纱粗纱的间距很小,但因从前罗拉吐出的饰纱须条纤维量少,为避免易于被笛管吸走,最好在前区加装集棉器。

节距过长,段彩纱的饰纱停止喂入时粗纱条的前端未被握持,导致饰纱粗纱条在后区停留时间延长、解捻量增大,粗纱条变得更为蓬松,再次喂入时粗纱条运行受阻而在后区打弯或堵塞中喇叭口。这种问题通过增加饰纱粗纱捻系数可缓解,但不能完全避免,最佳办法是将后区改造为双短胶圈控制;考虑成本因素则可改为“上胶圈+下销”的控制方式。

同上所述,对节长正常、节距过长的品种,笔者建议细纱车速不宜过慢,因为过慢的车速更容易使饰纱粗纱条停留在后区的时间加长,最终导致喂入受阻。

由于饰纱粗纱为涤/棉混纺品种,上车易缠绕细纱上胶圈,可将上胶圈用中性洗涤剂加水清洗,晾干后上车使用或将上胶圈反装再开车。

4.2 细纱操作要点

段彩纱品种穿粗纱时要严格按打样时基纱、饰纱粗纱条的喂入位置穿入规定的喇叭口,不得穿错或漏穿。为防止饰纱须条从前罗拉吐出后易被笛管吸走,段彩纱采用错位接头的方法。要注意的是,错位方向要与基纱粗纱喂入的位置一致,如:基纱粗纱从右侧喂入,则该锭的纱头拎起后向右倾斜,与相邻右边的牵伸区吐出的须条相捻接头。

加强巡回,及时发现因饰纱粗纱堵喇叭口、饰纱须条缠绕上胶圈、前罗拉吐出的饰纱须条被笛管吸走等造成的单股纱,发现问题立即处理,且应将单股纱全部抽掉后方可重新接头。

4.3 大货风格跟踪

大货生产过程中,打样员要每天到车台随机抽样进行风格比对,发现偏差立即停机,查找原因并加以解决。

此外,取样时应注意检查车台前罗拉转速是否与工艺要求一致,防止因车速问题造成的风格偏差。

5 结语

棉/涤纤维单染段彩纱融合了单染纱及段彩纱的生产技术,对打样、原料选配、工艺设计、生产管理等的要求高于其它品种。单染应从原料选配及工艺设计入手控制白星疵点,防止染色条花;段彩应以打样及设备、操作管理和大货风格跟踪为重点,保证风格的一致性。只有认真重视,才能纺出客户满意的产品。