筘用环氧树脂胶粘剂增韧机理与改进

2019-07-01卢冬子

卢冬子

(陕西纺织器材研究所,陕西 咸阳 712000)

0 引言

环氧树脂胶粘剂(俗称AB胶水)在织机用筘的制造中,虽使用的分量很少,但其增韧效果对于总宽为2.5 m及以上的筘起着关键作用[1-2]。

1 环氧树脂胶粘剂增韧机理

陕西纺织器材研究所自20世纪80年代起,一直致力于环氧树脂胶粘剂的研发、实验与生产,积累了丰富的经验。经其研究发现,环氧树脂是连续相,橡胶沉淀是分散相,当采用端羧基液体丁腈橡胶(CTBN)做增韧剂时,其活性官能团分布于分子链两端(可形象地称为“遥爪聚合物”),在催化剂作用下羧基和环氧树脂发生反应,在环氧树脂的交联结构中镶嵌丁腈共聚物链段,从而达到良好的增韧效果,而且端羧基液体丁腈橡胶对环氧树脂的增韧作用优于无规则液体丁腈共聚物。

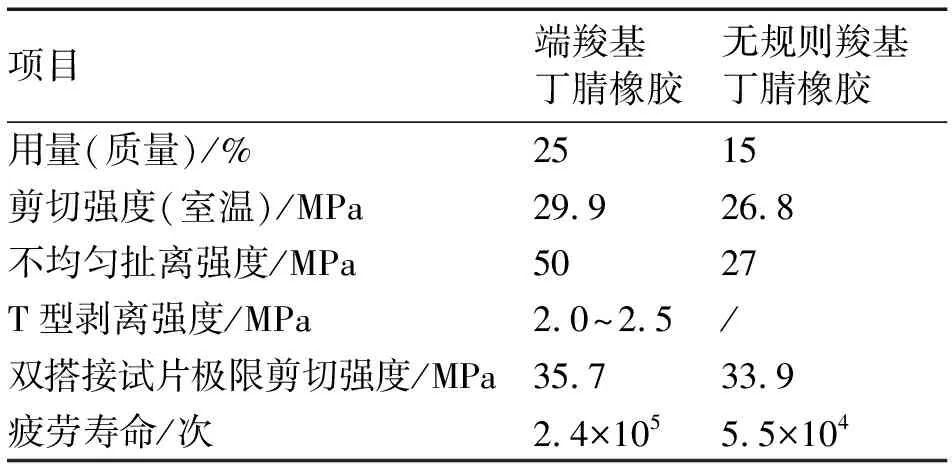

表1是两种丁腈橡胶增韧环氧树脂胶粘剂的性能指标对比[3]。

表1 两种丁腈橡胶增韧环氧树脂胶粘剂的性能指标对比

项目端羧基丁腈橡胶无规则羧基丁腈橡胶用量(质量)/%2515剪切强度(室温)/MPa29.926.8不均匀扯离强度/MPa5027T型剥离强度/MPa2.0~2.5/双搭接试片极限剪切强度/MPa35.733.9疲劳寿命/次2.4×1055.5×104

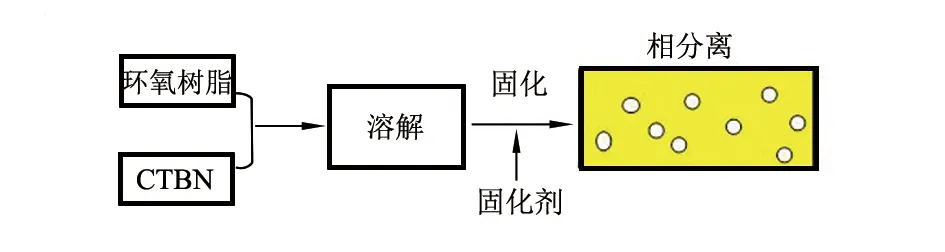

实验发现,具有反应活性的端羧基液体丁腈橡胶在胶粘剂中进行固化时,存在2种反应:环氧树脂在固化剂作用下的固化反应和端羧基液体丁腈橡胶与环氧树脂的嵌段反应。因端羧基液体丁腈橡胶与环氧树脂不能完全相溶,所以随着固化反应的进行,端羧基液体丁腈橡胶会沉析出来,进而和环氧树脂形成分相。在环氧树脂胶粘剂中,连续相即环氧树脂是主体,分散相即端羧基液体丁腈橡胶,且以微分散相的结构存在于固化的环氧树脂体系中,称之为“海岛结构”。其中,海结构是环氧树脂,岛结构是端羧基液体丁腈橡胶粒子,如图1所示。

图1 海岛结构示意

2 环氧树脂胶粘剂增韧改进方法

实际生产中,除考虑如何获得理想的粘接力学性能外,还要考虑端羧基液体丁腈橡胶与环氧树脂的反应,以及环氧树脂本身固化反应时两者之间的相互协调作用。若环氧树脂与端羧基液体丁腈橡胶的反应速度大幅低于环氧树脂完全固化的速度,则会使环氧树脂与端羧基液体丁腈橡胶缺乏足够的化学反应时间,进而导致相容性变差。

为了提升这两种反应的协调性,笔者对环氧树脂与端羧基液体丁腈橡胶进行预反应:先将环氧树脂与端羧基液体丁腈橡胶保持温度恒定,按照合理配方要求且在催化剂存在的条件下进行预反应,制成含部分端羧基液体丁腈橡胶嵌段链的环氧树脂预聚物,再加入固化剂及其它助剂进行固化反应。这种预反应物不仅可以降低固化温度,还能缩短固化时间,可满足制筘用户当天下午注胶、第二天早上固化后送货的要求。

3 端羧基液体丁腈橡胶增韧效果的特征

端羧基液体丁腈橡胶对环氧树脂的增韧效果具有以下3个特征。

a) 从化学角度看,端羧基液体丁腈橡胶的分子链两端应有2个活性基团,并有与环氧树脂相匹配的腈基含量,和环氧树脂互溶并发生化学反应,嵌段在环氧树脂结构中。

b) 从结构形态看,随着固化反应的进行,端羧基液体丁腈橡胶从环氧树脂体系中逐渐沉析出来,形成以环氧树脂为连续相、橡胶粒子为分散相的结构(即海岛结构),橡胶沉析粒子具有一定形状和大小,并且分布均匀。

c) 从热机理性能看,增韧后的环氧树脂对不同速度的外加作用力,都有良好的抗冲击、抗开裂性能,并且体系热变形温度在增韧前后保持不变或变化很小。

4 结语

4.1采用端羧基液体丁腈橡胶(CTBN)增韧环氧树脂胶粘剂,并使环氧树脂与丁腈橡胶进行预反应,增韧效果良好,疲劳寿命可达24万次。

4.2在实际生产操作中,要特别注意端羧基液体丁腈橡胶的特性,掌握其反应规律,发挥端羧基液体丁腈橡胶的增韧性能,达到增强环氧树脂胶粘剂柔韧性能的目的,提高其综合使用能力。