无取向电工钢磁性能的研究

2019-06-30李慈颖隋亚飞张益龙王仕华

李慈颖 隋亚飞 张益龙 王仕华

【摘 要】文章研究了不同成分体系下夹杂物(包括第二相析出物)的变化、磁性能的变化及影响无取向电工钢磁性能和磁时效铁损劣化率的主要因素。结果表明:影响铁损的主要成分为C、S、Sb、P、Si,其影响大小为C>S>Sb>P>Si;影响磁感的主要成分为S、P、Si,其影响大小为S>P>Si;影响铁损劣化率的主要成分为C、S、Sb、P、Als和Mn,其影响大小为C>S>Sb>P>Als>Mn。通过降低C和S杂质元素及调整P、Sb、Mn、Si等成分,铁损劣化率由原工艺的平均值19%以上降低到新工艺的3%以下,新工艺下磁性能优于原工艺,新工艺下夹杂物数量比原工艺少。

【关键词】电工钢;磁性能;铁损;磁感;磁时效;铁损劣化率;无取向;夹杂物

【中图分类号】TG335.12 【文献标识码】A 【文章编号】1674-0688(2019)11-0044-04

当前,我国已经将节能列为中长期国民经济和社会发展规划的重要内容,从节能观点看,发展趋势是提高电机效率,其方法之一是改进电机铁芯所用的电磁钢板的磁性。电机在运行中要求低损耗、高效率、运行安全、寿命长,因此材料不仅具有优良的磁性能,而且在长时间运行中保持磁性能稳定,具有无磁时效性(或低磁时效,铁损劣化率≤5%),也就是说,对低铁损、高磁感且无磁时效(或低磁时效)的电工钢要求日益强烈。磁时效是铁磁材料的磁性能随使用时间延长而发生变化的现象,也是指无取向电工钢在服役过程中铁损升高、磁感下降的现象。磁时效往往以铁损升高为主,增加了电工钢在服役过程中的能耗。根據估算,如果无取向电工钢的磁时效造成铁损平均仅增加0.1 W/kg,电工钢每天服役8 h,则1万t无取向电工钢每年因磁时效造成的电能损耗增幅会超过0.029亿kW·h。因此,研究无取向电工钢磁性能及磁时效的影响因素对节能和可持续发展具有重要意义。本文以低牌号电工钢为研究对象,分析了不同成分体系下夹杂物(包括第二相析出物)的变化、磁性能的变化规律及影响磁时效的主要因素,希望为电工钢磁性能及磁时效的改善提供参考。

1 试验材料及方法

本文实验选取不同成分体系同一轧制工艺大生产下的0.5 mm厚冷轧无取向电工钢,在同一生产退火条件下测量所取样品的磁性能,再经过人工时效试验测量铁损劣化率及磁感劣化率,其成分体系见表1。磁时效试验均采用人工时效处理方法检查,将退火涂层的电工钢试样加工成0.5 mm×30 mm×300 mm样条共24片,将样品放入试验炉,经200 ℃×48 h时效处理后再空冷至室温测磁性能,对比时效处理前后铁损和磁感的变化情况及劣化率。

铁损劣化率=(时效后铁损-时效前铁损)÷时效前铁损×100%

磁感劣化率=(时效后磁感-时效前磁感)÷时效前磁感×100%

2 试验结果及分析

2.1 夹杂物(包括第二相析出物)

4种工艺下取热轧材样,使用SEM+EDS分析夹杂物形貌与成分,使用Aspex软件统计分析夹杂物数量和组成,每个试样的统计面积约为10 mm2。

结果显示,4种工艺下热轧材样中夹杂物(包括第二相析出物)主要为MnS、AlN、Al2O3、SiO2、CaO、MnO、MgO及各类复合夹杂物,夹杂物大小主要分布在5μm及以下。各类夹杂物形貌及组成如图1所示;不同工艺下夹杂物组成与数量见表2。同牌号对比,W1300牌号工艺2(新工艺)的夹杂物数量要低于工艺1(原工艺),W800牌号工艺4(新工艺)的夹杂物数量要低于工艺3(原工艺)。这主要是不同工艺成分不同要求使用的合金及原辅材料不一致,钢中实际的杂质元素含量及夹杂物(包括第二相析出物)数量不一致,S、N、O含量越低夹杂物(包括第二相析出物)数量会相应降低。不同工艺下热轧材样中夹杂物分布情况如图2所示。

2.2 磁性能结果

统计大生产条件下181个磁性能和铁损劣化率的样本数,图3、图4显示了不同工艺下铁损和磁感变化规律。从结果可见,工艺1时效前后平均铁损分别为5.335 W/kg和6.342 W/kg,工艺2时效前后平均铁损分别为5.518 W/kg和5.667 W/kg,工艺3时效前后平均铁损分别为4.734 W/kg和5.926 W/kg,工艺4时效前后平均铁损分别为4.761 W/kg和4.837 W/kg。工艺1时效前后平均磁感分别为1.749 T和1.748 T,工艺2时效前后平均磁感分别为1.762 T和1.762 T,工艺3时效前后平均磁感分别为1.726 T和1.726 T,工艺4时效前后平均磁感分别为1.732 T和1.732 T。对W1300牌号,与工艺1对比,时效前工艺2平均铁损高0.183 W/kg,平均磁感高0.013 T;时效后平均铁损低0.675 W/kg,平均磁感高0.014 T。对W800牌号,与工艺3对比,时效前工艺4平均铁损高0.027 W/kg,平均磁感高0.006 T;时效后平均铁损低1.089 W/kg,平均磁感高0.006 T。

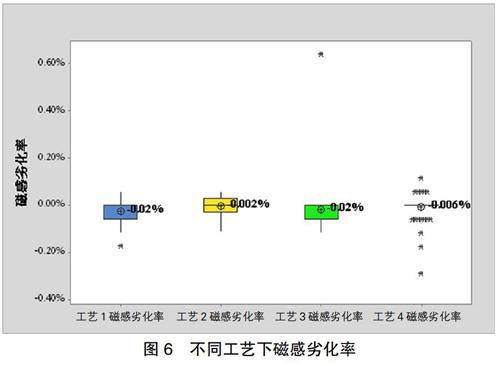

图5、图6显示了不同工艺下铁损劣化率和磁感劣化率变化规律,从结果可见,每种工艺下磁感劣化率变化不大,磁感劣化率均在0.6%以下。不同工艺下铁损劣化率相差较大,对W1300牌号,与工艺1对比,工艺2铁损劣化率平均值由19.056%降低至2.683%。对W800牌号,与工艺3对比,工艺4铁损劣化率平均值由25.117%降低至1.593%。这说明4种工艺下产品磁时效主要是铁损升高的变化。

由此可见,从产品磁性能及稳定性考虑,W1300牌号的工艺2优于工艺1;W800牌号的工艺4优于工艺3,即两个牌号新工艺的磁性能要优于原工艺。

3 讨论

在其他工艺参数相同的情况下,采用多元回归分析法对4种不同工艺中实际成分下对应的181个磁性能和铁损劣化率的样本数进行统计分析,结果见表3、表4。从结果可见,时效后铁损、磁感及铁损劣化率与各成分存显著性相关,其P值均低于0.05,R-sq值≥70%且R-sq和R-sq(调整)值接近,说明此回归模型可靠,回归方程可用。

4种工艺条件下,从回归方程结果看出,影响铁损的主要成分为C、S、Sb、P、Si,C含量是影响铁损的主要因素,其次是S含量和Sb含量,其中C含量和S含量与铁损成正相关,Sb含量、P含量和Si含量与铁损成负相关,其影响大小为C>S>Sb>P>Si。影响磁感的主要成分为S、P、Si,S含量是影响磁感的主要因素,其次是P含量和Si含量,S含量、P含量和Si含量与磁感均成负相关,其影响大小为S>P>Si。影响铁损劣化率的主要成分为C、S、Sb、P、Als和Mn,C含量是影响铁损劣化率的主要因素,其次是S含量,其余成分影响不明显,其中C含量、S含量和Mn含量与铁损劣化率成正相关,Sb含量、P含量和Als含量与铁损劣化率成负相关,其影响大小为C>S>Sb>P>Als>Mn。

从以上结果可见,对W1300牌号,工艺2的磁性能优于工艺1,工艺2的夹杂物数量低于工艺1;对W800牌号,工艺4的磁性能优于工艺3,工艺4的夹杂物数量低于工艺3。不同工艺、成分不同夹杂物数量不同,这说明成分及夹杂物(包括第二相析出物)对电工钢磁性能有明显影响。

C的影响主要是C扩大γ相区和使相变温度降低,C含量高迫使成品退火温度降低,晶粒长大不充分,铁损增高;碳化物尺寸、形态和分布对电工钢晶粒组织、结构和磁性有较大影响[1]。电工钢在高温下C的固溶度高,从高温较快冷却时多余的C原子来不及析出而形成过饱和的固溶体;铁芯在长期运转时,温度升高,过饱和的碳原子就以弥散第二相质点析出;第二相粒子的析出会抑制铁素体畴壁运动,导致矫顽力上升,劣化率P15/50增加,从而导致电工钢磁性能下降[2,3]。

S的影响主要是S在电工钢中对磁性有害影响均与基质中存在MnS的微细质点及晶界上存在自由硫有关。Mn和S的影响主要是因为钢中过饱和的Mn、S会以MnS粒子的形式弥散析出,造成铁损升高,且不同温度时效时铁损的改变情况与Mn、S在α-Fe中的扩散有关,S比Mn更容易扩散,因此MnS粒子的析出主要受Mn扩散的控制。即使Mn原子的低温扩散很困难,难以形成MnS弥散粒子,但S原子的扩散速度相对较快,如果借助晶界、位错等扩散快速通道,仍有可能通过扩散聚集并与Fe形成第二相粒子,进而对磁时效產生影响[4]。

Si的影响主要是对无取向电工钢的组织、织构及磁性能具有决定性的影响。随着Si含量增加,电阻率提高,γ相区缩小,涡流损耗降低,晶粒粗化,磁滞损耗降低[5],使铁损值降低同时磁感值也降低;Si能使钢中杂质元素危害降低,使碳石墨化,降低C对磁性能的有害影响;Si与O有亲和力,起脱氧作用,与N形成氮化硅,降低钢中N的溶解度。

P的影响主要是P会改变Fe原子间结合力和激活能,故对再结晶过程和晶粒长大有影响;P还可以提高比电阻,降低涡流损失;由于P促使晶粒增大,故亦可使矫顽力和磁滞损失降低;随P含量增加,在弱和中磁场下的磁感提高,而在强磁场下磁感,由于P使晶粒粗化而略有减少[6,7]。P有阻碍碳化物析出和长大及减轻磁时效的作用[8]。

Sb元素是表面活性元素,对成品织构的影响主要是因为Sb元素在晶界处的偏聚能够降低晶界能。晶粒长大的驱动力是晶界能,晶界能的降低会抑制某些容易在原始晶界处形核和长大的结构组分的形成。在冷轧无取向电工钢再结晶过程中,{111}面织构更容易在原始晶界处形核,Sb的晶界偏聚直接影响了{111}组分的形核和晶粒长大,从而使成品钢带中{110}组分的强度大大降低。此外,再结晶退火时(110)晶粒优先在形变带处生核。加Sb会加速促进形成这种形变带。Sb可使电工钢最终退火织构中{111}组分减少,{100}组分和{110}组分增加,从而降低电工钢铁损,提高其磁感应强度。另外,Sb元素还可显著降低电工钢内氧化速率,提高其磁导率[9]。

Als的影响主要是Al与Si作用相似,可提高电阻值,缩小γ区和促使晶粒长大。其含量达到一定量后可形成粗大的AlN,改善织构,降低铁损,使各向异性减少,且固定氮使磁时效减轻。含铝量达到一定数量,会使钢粗化并促使碳石墨化。铝还能减少钢中氧含量,减少磁时效现象。

夹杂物(包括第二相析出物)数量越少磁性能越好。杂质元素和夹杂物(包括第二相析出物)使点阵发生畸变。在夹杂物周围地区位错密度增高,引起比其本身体积大许多倍的内应力场,导致磁畴结构发生变化,畴壁不易移动,磁化困难,而夹杂物本身又为非磁性或弱磁性物质,故铁损增高。铁损与夹杂物尺寸成反比,与夹杂物数量成正比。杂质元素中C、N和S对铁损危害最大,这都使点阵严重畸变,引起大的内应力。夹杂物及杂质元素应尽量低,它们对晶粒长大和织构组分有很大的影响,特别是细小弥散状的MnS、AlN等析出物明显阻碍退火使晶粒长大。夹杂物数量增多,使{111}织构组分增多,磁性变差[1]。

4 结论

(1)通过降低C和S杂质元素及调整成分P、Sb、Mn、Si等成分,铁损劣化率由原工艺的平均值19%以上降低到新工艺的3%以下,新工艺下磁性能优于原工艺,新工艺下夹杂物数量比原工艺少。

(2)从产品磁性能及稳定性考虑,W1300牌号的工艺2优于工艺1;W800牌号的工艺4优于工艺3,即两个牌号新工艺的磁性能要优于原工艺。

(3)不同工艺,成分不同,钢中夹杂物数量不同,4种工艺下热轧材样中夹杂物(包括第二相析出物)主要为MnS、AlN、Al2O3、SiO2、CaO、MnO、MgO及各类复合夹杂物,夹杂物大小主要分布在5μm及以下。同牌号对比,W1300牌号工艺2(新工艺)的夹杂物数量要少于工艺1(原工艺),W800牌号工艺4(新工艺)的夹杂物数量要少于工艺3(原工艺)。

(4)通过回归分析法得出,影响铁损的主要成分为C、S、Sb、P、Si,C含量是影响铁损的主要因素,其次是S含量和Sb含量,其中C含量和S含量与铁损成正相关,Sb含量、P含量和Si含量与铁损成负相关,其影响大小为C>S>Sb>P>Si。影响磁感的主要成分为S、P、Si,S含量是影响铁损劣化率的主要因素,其次是P含量和Si含量,S含量、P含量和Si含量与磁感均成负相关,其影响大小为S>P>Si。影响铁损劣化率的主要成分为C、S、Sb、P、Als和Mn,C含量是影响铁损劣化率的主要因素,其次是S含量,其余成分影响不明显,其中C含量、S含量和Mn含量与铁损劣化率成正相关,Sb含量、P含量和Als含量与铁损劣化率成负相关,其影响大小为C>S>Sb>P>Als>Mn。

參 考 文 献

[1]何忠治.电工钢[M].第2版.北京:冶金工业出版社,2012.

[2]何忠治.电工钢[M].北京:冶金工业出版社,1996.

[3]Ray S K,Mishra S,Mohanty O N.Magnetic Aging Characteristics of a Phosphorous Bearing Low Carbon Steel[J].Scripta Metallurgica,1981,15(9):971-973.

[4]L Xu,W Mao,P Yang,et al.Influence of grain orientation on magnetic aging behavior of a non-oriented silicon steel sheet,Proceedings of the 15th international conference on textures of materials,Pittsburgh,PA,USA,ed A.D.Rollett. TSM[J].The American Ceramic Society,Ceramic Transactions,2008,200:371-379.

[5]储双杰,瞿标.某些元素对硅钢性能的影响[J].钢铁,1998(11):68-72.

[6]Santanu Kunrar Rar.Jof Magnetismand Magnetic Materi-als[J].1982,28:44.

[7]FunkeP.Transaction softheIronand Steel Society[J].1990(11):11-16.

[8]Ray S K.IEEE Trans.Mag[J].Scripta etall.,1981,15(9):971-973.

[9]MonikaJenko,Franc Vodopinec.Orientation depen-dent surface segregation of antimony on non-orie-nted electrical steel sheet[J].Steel Research,1994,65(11):500-504.