渤海油田分层注水井电缆永置智能测调关键技术

2019-06-28刘义刚孟祥海

刘义刚, 陈 征, 孟祥海, 张 乐, 蓝 飞, 宋 鑫

(中海石油(中国)有限公司天津分公司,天津 300459)

目前,渤海油田有45个油田正在生产,其中35个油田以人工水驱为主要开发模式。截至2018年底,渤海油田共有注水井787口,其中分层注水井742口,占比超过90%。国内对分层注水技术进行很多研究,并取得较好的现场应用效果[1-10]。渤海油田常用的分层注水技术有空心集成分层注水技术、同心分层注水技术、边测边调分层注水技术等,但在测调、验封时均需要钢丝或电缆作业配合,单井测调占用平台时间长。由于海上平台作业任务重,无法为钢丝、电缆调配作业提供足够的作业时间以及作业空间,同时大斜度井、水平注水井的井斜角超过60°,钢丝、电缆作业测调实施难度较大,导致近年来渤海油田分注井测试率和分注井层段合格率偏低,影响了分层注水开发效果。针对常规分层注水技术存在的问题,自2015年起渤海油田开始进行海上油田智能测调技术攻关,研制了三通结构带自锁无级调节的大排量测调工作筒,通过预置电缆的方式,实现了海上油田大排量远程电控直读注水,配套了适用于先期防砂完井方式下分层注水的分层密封工具,设计了防砂段内一体化电缆保护方案,形成了适用于海上油田先期防砂完井方式下分层注水的电缆永置智能测调关键技术[11-13]。现场应用表明,该技术可明显提高分层注水井测调效率和测调频次,为渤海油田高效开发提供了技术支持和保障。

1 电缆永置智能测调技术原理

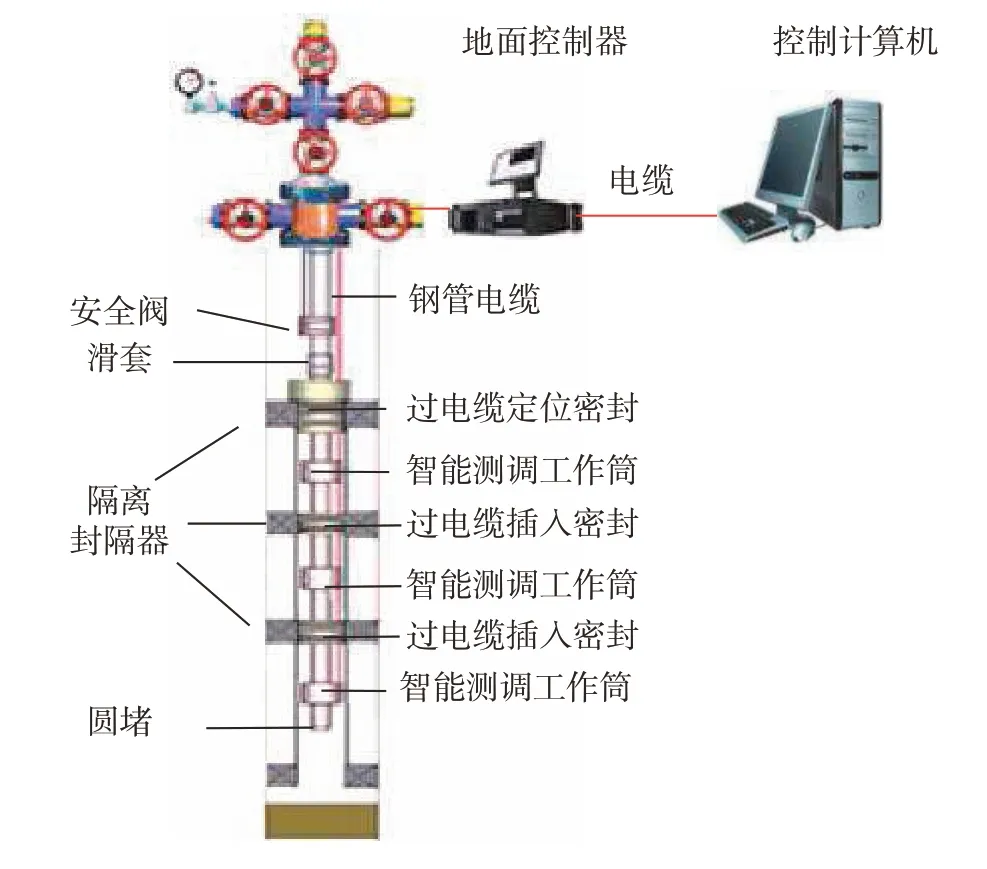

电缆永置智能测调分层注水技术,其井下工艺管柱主要由智能测调工作筒、过电缆插入密封、井下钢管电缆、过电缆定位密封、安全阀、滑套等组成,地面设备主要由地面控制器及控制计算机组成,如图1所示。空心集成分层注水技术等渤海油田常规分层注水技术中工作筒与配水器各自独立,调配时需通过钢丝作业逐级投放、打捞配水器并更换水嘴。电缆永置智能测调分层注水技术将工作筒与配水器合二为一,并将温度、压力、流量等测试单元集成于工作筒中随管柱一同下入井内,通过钢管电缆与地面控制器相连,地面控制器再通过无线或电缆等方式与平台中控室的控制计算机相连。采用电缆永置智能测调技术进行测调时,仅需通过控制计算机发送所需命令,地面控制器便会进行相应的编码、解码,并通过井下钢管电缆将信号传至井下智能测调工作筒,智能测调工作筒接到命令后进行相应动作并反向返回数据信息,经由地面控制器解码后反馈至控制计算机,实现远程智能测调。

图1 电缆永置智能测调技术原理示意Fig.1 Schematic diagram of the cable implanted intelligent injection technology

电缆永置智能测调技术适用于套管射孔完井及先期防砂完井的分层注水井,不受井斜限制,单层最大注入量800 m3/d,最大工作压力60 MPa,最高工作温度125 ℃,适用最大井深3 000.00 m。

2 关键井下工具的研制

电缆永置智能测调分层注水的关键井下工具包括智能测调工作筒、过电缆密封工具和一体式电缆保护器,均为渤海油田自主研制。

2.1 智能测调工作筒

智能测调工作筒位于分层配水层段,其上部通过油管连接分层工具,是电缆永置智能测调技术的核心工具,其基本结构如图2所示。

图2 智能测调工作筒结构示意Fig.2 Schematic diagram of the intelligent monitoring/adjusting cylinder

与常规分层注水工具相比,该智能测调工作筒内部元件繁多,在有限的空间里要集成测试、水嘴调节、线路控制、供电等功能,要实现工作筒与配水器的合二为一,需对该工具内部结构进行科学合理布局。

智能测调工作筒上接头下部与过流通道、上流量计相连。该工作筒采用高精度双电磁流量计,注入流体通过过流通道时由上流量计计量流入总流量,下流量计计量流出总流量,两者相减得到该层的实际注入流量。智能测调工作筒上部电缆插接于上接头,为智能测调工作筒供电,并于下接头处接出。该工作筒采用双压力计,压力计与上流量计下部相连,对称分布,分别负责测试管内压力和管外压力,验封时可根据管内外压力变化实现直读验封。管内压力计下部与一体化可调水嘴相连。一体化可调水嘴的结构如图3所示。

图3 一体化可调水嘴结构示意Fig.3 Schematic diagram of the integrated adjustable nozzle

一体化可调水嘴为智能测调工作筒的唯一可动部件,为提高稳定性及耐久性,在其中设置了行程开关,水嘴全开或全关状态下能够自锁断电。中心过流通道在水嘴处分出支流通道,流体通过水嘴后进入地层,水嘴采用三通结构设计,选择耐冲蚀、耐震动和抗冲击性能好的氧化锆陶瓷材料,最大排量可达800 m3/d,且嘴损不超过1 MPa。为确定水嘴开度,在该水嘴磁钢下部设有一霍尔传感器。调节注水量时,电机带动丝杠转动,霍尔传感器通过计算减速器转动圈数确定水嘴开度,丝杠通过丝杠螺母副带动连杆进行直线运动,连杆带动陶瓷水嘴运动,从而改变出水孔漏出面积,最终实现注水量连续无级调节。一体化可调水嘴采用平衡压设计,试验证明在20 MPa压差下可顺利开启。线路控制部位于智能测调工作筒下流量计上部,负责数据存储和数据传输过程中的编码、解码等;同时,温度计集成于线路板上,负责环境温度测试。除可以手动测调外,智能测调工作筒还具有自动测调功能,现场应用时可根据实际需求进行选择。使用自动测调功能时,线路控制部接收地面命令确定需要的注入量,并与目前实际注入量进行比较,如超过设定的允许误差,线路控制部将控制电机转动调节一体化水嘴开度以使实际注入量符合要求,实现智能测调。

通过结构优化与材料优选,确定智能测调工作筒的外径116.0 mm,最大内通径44.0 mm,可进行氧活化等现场测试,最大单层排量800 m3/d,最大耐温125 ℃,耐压60 MPa,最大输出扭矩为8 N·m。

2.2 过电缆密封工具

与陆地油田不同,渤海油田分层注水井多为先期防砂完井,封隔器密封筒预置于防砂段内,通过配合使用定位密封和插入密封实现层间封隔。电缆作为电能和数据的传输介质需随智能测调工作筒下至防砂段内,为保证电缆顺利下入且不造成分层密封失效,必须研制开发具有穿越通道的过电缆密封工具。

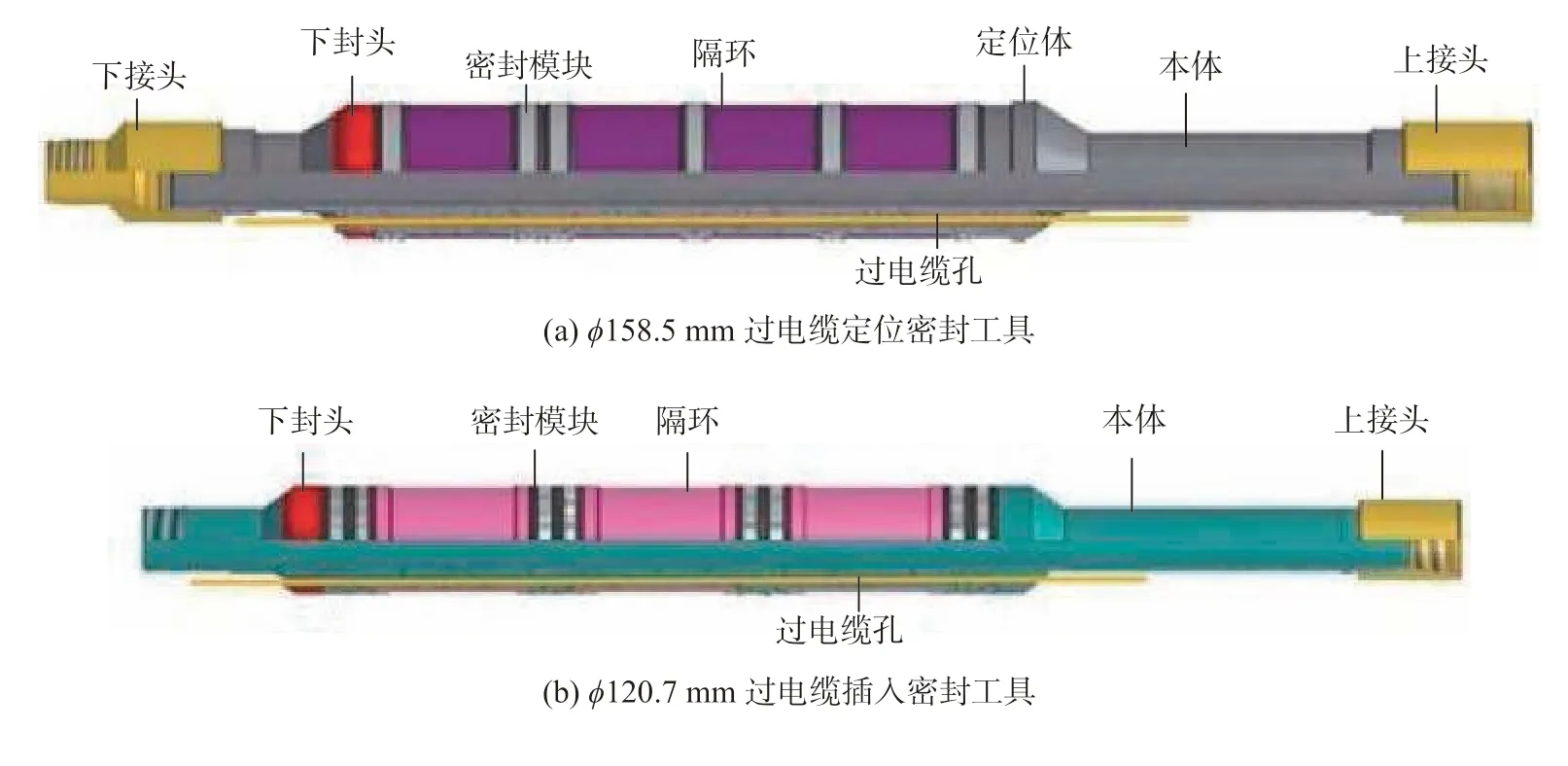

过电缆密封工具主要由φ 158.5 mm过电缆定位密封工具和φ 120.7 mm过电缆插入密封工具组成,如图4所示。

图4 过电缆密封工具结构示意Fig.4 Schematic diagram of the cable-through sealing tool

过电缆定位密封工具的上接头、下接头分别与上、下端油管连接,定位体上设计有定位台阶,与顶部封隔器配合实现管柱定位,密封模块通过与顶部封隔器密封筒的过盈配合实现密封,隔环在密封模块之间起分隔作用,带固定螺钉的下接头用于固定定位密封本体上的密封模块组和隔环。在过电缆定位密封本体侧壁轴向设有供电缆穿过的过电缆通道,与常规定位密封不同,电缆可直接由密封本体侧壁穿过,电缆通道上、下两端分别设有NPT螺纹,与NPT扣配合可紧固电缆。设计的φ158.5 mm过电缆定位密封工具长1 441.00 mm,最大外径158.5 mm,最小内径76.0 mm,耐压30 MPa,上接头螺纹为φ88.9 mm UP TBG,下接头螺纹为φ73.0 mm TBG。

过电缆插入密封工具的结构与过电缆定位密封工具相似,不同之处在于其没有定位体,其他各部件的作用与过电缆定位密封工具相同。设计的φ120.7 mm过电缆插入密封工具长1 448.00 mm,最大外径120.7 mm,最小内径58.0 mm,耐压30 MPa,上接头螺纹为φ73.0 mm TBG,下接头螺纹为φ73.0 mm TBG。

2.3 一体式电缆保护器

防砂段内通径较小,电缆在随管柱下入过程中在油管接箍处可能会发生磕碰导致电缆损坏,同时还可能与井壁发生摩擦,导致电缆被刮伤。为了保证电缆在下入过程中可靠、安全,设计了防砂段油管一体式电缆接箍保护器,其组成如图5所示。

图5 一体式电缆接箍保护器Fig.5 Integrated cable coupling protector

一体式电缆保护器在本体上开有4个对称的U形槽,在使用时该接箍保护器上、下端分别与油管连接,电缆在保护槽内通过,电缆通过时需剥除电缆外胶皮并将电缆塞入U形槽内,然后在U形槽旁的圆槽内塞入铜垫固定过盈胶条,再塞入2根过盈胶条,最后拧紧螺钉压帽挤压过盈胶条使其膨胀贴紧电缆以到达固定电缆的目的。设计的一体式电缆保护器最大外径116.0 mm,内径62.0 mm,长度235.0 mm,上下扣型为φ73.0 mm TBG,U形槽直径6.5 mm,适用于剥去胶皮后φ6.0 mm的钢管电缆。

3 电缆永置智能测调工具性能试验

渤海油田单井增产增注措施实施频繁,对电缆永置智能测调工具整体的耐酸、耐压性能和水嘴的耐压差、耐卡性能要求较高。为了验证研制的电缆永置智能测调工具的相关性能,进行了地面性能试验。

3.1 耐酸试验

现场实践发现,电磁流量计电极在酸环境中会被腐蚀,造成井下工作筒短路,从而导致电缆永置智能测调工具出现故障。为此,对研制的智能测调工作筒进行了耐酸试验。

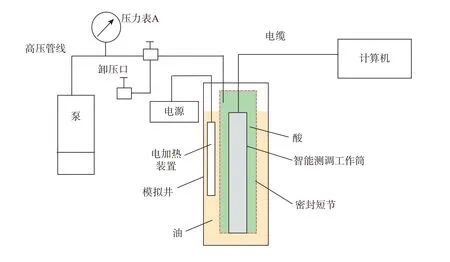

试验方法:按配方12.0%HCl+3.0%HF+0.5%缓蚀剂配制酸液,在模拟井内充满甘油(用于加热后油浴),将智能测调工作筒置于充满酸液的密封短节中并放入模拟井中;通过高压管线将泵与密封短节相连,用于维持系统压力;通过电缆将电源与电加热装置相连,用于维持系统温度;通过电缆将计算机与智能测调工作筒相连,用于实时监测工作筒的工作状态;做好上述工作后,保持密封短节内的压力为40 MPa,逐渐升高系统温度,对装有不同材质电极的智能测调工作筒进行耐酸试验。试验装置如图6所示,试验结果见表1。

由表1可知:原用纯钛材质电极在酸环境中容易损坏;当采用哈氏不锈钢B作为电极材料时,在酸环境中不通电,智能测调工作筒的电极不会损坏;当采用哈氏不锈钢C作为电极材料时,在酸环境中通电测试、调节,智能测调工作筒的电极不会损坏。因此,现场应用时,电磁流量计电极的材料建议改用哈氏不锈钢C。

图6 智能测调工作筒耐酸试验装置Fig.6 Acid resistance test device for intelligent measuring and adjusting cylinder

表1 智能测调工作筒耐酸试验结果Table 1 Acid resistance test results of intelligent measuring/adjusting cylinder

3.2 耐微压裂试验

微压裂增注是渤海油田主要增注技术之一,分层微压裂作业过程中非作业层需要保持水嘴全关状态,此时工作筒内外压差高达30 MPa,在这种状态下智能测调工作筒存在进液短路风险,同时也有损坏陶瓷水嘴的风险。因此,需要进行耐微压裂性能试验,来验证智能测调工作筒在微压裂作业过程中的可靠性。试验方法:关闭智能测调工作筒水嘴,通过泵注水使密封短节两端产生压差,在此期间持续通电进行监测,将压差稳定在45.0 MPa持续4 h以上时间后调节水嘴测试水嘴的开启情况。试验装置如图7所示,试验结果见表2。

由表2可知:将注入压力持续升至45.4 MPa,保持45.0 MPa压差250 min后,调节水嘴并测试水嘴功能,水嘴能够正常打开并能进行正向、反向调节;智能测调工作筒在45.0 MPa压差下,持续通电测试4 h以上时间后系统稳定、正常。试验后水嘴无损坏,可正常调节开度。由此可见,智能测调工作筒可满足渤海油田微压裂作业需求。

3.3 耐调剖试验

调剖是渤海油田提高采收率的主要增产措施之一,常用的凝胶型调剖剂黏度较大且具有弹性,通过水嘴时易堵塞水嘴造成憋压。因此,需要进行耐调剖性能试验,来验证智能测调工作筒在调剖作业过程中的可靠性。试验方法:将智能测调工作筒水嘴调至全开状态,向工作筒中持续泵注调剖剂,期间逐渐关小水嘴至30%开度,并监测智能测调工作筒电机电流是否出现异常(正常为25~40 mA,遇卡时电机电流增大),关小水嘴开度至20.0%后继续持续注入4 h以上时间,停注后测试水嘴开启情况。试验装置如图7所示,试验结果见表3。

由表3可知,注入过程中水嘴动作灵敏正常,持续注入超过4 h后未出现卡堵现象,水嘴可正常动作,各测试模块工作状态正常。由此可见,智能测调工作筒可满足渤海油田调剖作业需求。

4 现场应用效果

图7 智能测调工作筒耐微压裂、耐调剖性能试验装置Fig.7 Mini-fracturing and profile control resistance test device for intelligent measuring/adjusting cylinder

表2 智能测调工作筒耐微压裂试验结果Table 2 Results of micro-fracturing resistance test of intelligent measuring/adjusting cylinder

表3 智能测调工作筒耐微调剖性能试验结果Table 3 Results of fine profile control resistance test of intelligent measuring/adjusting cylinder

截至2019年2月下旬,电缆永置智能测调技术在渤海油田累计应用38口井,最大分层数6层,最大下入深度3 333.00 m,最大井斜角87.62°,最大单层流量800 m3/d。已实施井应用电缆永置智能测调技术后,与应用常规分层注水技术相比,平均单井测调费用由十余万元降至0元,平均单井测调时间由4 d缩短至4 h,平均测调频次由不足1.0次/年提高至2.1次/年,达到了渤海油田分层注水井测试率指标要求,累计缩短平台占用时间300 d以上,节省测调费用900余万元。

以某油田A井为例,该井所在平台作业量大,无法为A井测调作业提供足够的作业时间及作业空间,2017年该井采用常规分层注水技术注水,未进行测调。2018年1月下入电缆永置智能测调管柱后,当年完成测调4次,节省测调费用50余万元,受益油井流压回升0.11 MPa,平均含水率下降2%,取得了很好的应用效果。

5 结论与建议

1)相较于渤海油田常规分层注水技术,电缆永置智能测调技术无需钢丝或电缆作业配合,即可通过地面控制器进行远程操作来实现井下数据实时监测和井下流量实时控制,减少了测调作业时对平台时间、空间的占用,平均单井测调时间可缩短至4 h/井次。

2)通过持续的优化改进,电缆永置智能测调技术目前可满足渤海油田酸化、微压裂、调剖等增产增注作业需求,具有良好的适应性,为渤海油田稳油控水、改善水驱效果提供了技术保障。

3)稳定性与可靠性是电缆永置智能测调技术的关键,建议通过持续的应用、优化和改进,使该技术的稳定性及可靠性进一步提高,并形成多尺寸系列化智能测调工具,从而实现渤海油田分层注水井全覆盖。