海相碳酸盐岩超深油气井安全高效钻井关键技术

2019-06-28曾义金

曾义金

(1.页岩油气富集机理与有效开发国家重点实验室,北京 100101;2.中国石化石油工程技术研究院,北京 100101)

中国海相碳酸盐岩油气资源丰富,超过我国后备油气资源的三分之一,是重要的战略接替资源。中国石化海相碳酸盐岩油气资源主要分布在四川、塔里木和鄂尔多斯等3大盆地,截至2016年底,海相地层累计探明石油地质储量13.36×108t、天然气地质储量8 047×108m3,分别占中国石化探明地质储量的24.5%和61.3%,海相地层已经成为增储上产的主阵地[1]。勘探实践证明,海相碳酸盐岩油气资源埋藏深,元坝生物礁气田埋深大于7 000.00 m[2]、川西海相气藏埋深大于6 000.00 m[3-4],顺北油气田埋深超过7 300.00 m[1,5]。目前,中国石化重点勘探地区四川盆地震旦系和新疆蓬莱坝组地层的埋深都超过了8 000.00 m[6]。海相地层具有多层序、高温(达200 ℃)高压(达150 MPa)、地层古老坚硬和缝洞发育等特点,地质环境复杂,地应力大,导致超深海相油气井钻井存在机械钻速低、漏失坍塌频发、作业风险大和钻井周期长等一系列工程技术难题。中国石化石油工程技术研究院依托国家重大专项和中国石化重大科技攻关项目,针对海相碳酸盐岩超深油气井钻井重大技术难题,经过系统攻关,研制了一批新工具、新仪器、新装备和高性能工作液,建立了快速钻井、风险防控等方面的新方法、新工艺,形成了海相碳酸盐岩超深油气井安全快速钻井关键技术,支撑钻成了一批重点超深井,不断刷新亚洲陆上深井最大井深、世界超深水平井最大垂深等工程纪录。

1 硬地层协同破岩快速钻井技术

PDC钻头在钻井提速降本中具有重要作用[7-8],为了充分发挥PDC钻头的钻井提速功能,分析了PDC钻头与地层特性、钻具组合、钻井参数等因素的匹配关系,提出了硬地层协同破岩提速3大主控因素,建立了PDC钻头门限扭矩计算方法,研制了大功率动力钻具,取得了显著的钻井提速效果。

1.1 硬地层协同破岩钻井提速主控因素

海相碳酸盐岩岩性复杂、坚硬。研究表明,该类地层在钻进时破岩效率不高,其主要原因是:1)地层岩石抗压强度高、破岩所需能量大,而钻井破岩能量不足,易引起钻头粘滑,转速不均,导致破岩效率低;2)岩石坚硬或地层软硬交错,跳钻严重,易引起钻头非正常损坏,影响破岩效率。

针对上述问题,通过攻关研究确定了硬地层高效破岩的3大主控因素:1)合适的钻头类型。依据地层动力学岩石破坏特性设计钻头冠面、齿形及齿的接触角等,以达到提高钻头稳定性、抗冲击性、降低岩石破碎强度的目的。2)足够的破岩能量。提供足够的钻压,使其高于门限钻压,确保PDC片有效吃入地层;同时,提供旋转切削破岩所需的能量,使其高于门限扭矩。3)钻头稳定运行。设计减弱钻具纵横向振动和钻头扭转振动的钻井辅助工具,如减振器、扭力冲击器等,防止钻头粘滑跳钻。

1.2 PDC钻头门限扭矩计算方法

PDC钻头高效破岩的能量主要来源于扭矩,通过研究PDC钻头高效破岩机制,提出了门限扭矩的概念,即一定切削深度或门限钻压下PDC钻头有效破岩所需的最小扭矩。研究发现,在正常工况和合理切削深度下,地层岩石抗压强度、钻头直径、钻头与地层的摩擦力是决定PDC钻头门限扭矩的主要因素,据此建立了PDC钻头门限扭矩经验计算模型,为合理确定PDC钻头高效破岩所需的能量提供了理论依据。根据该模型计算分析了顺北、川东北等地区各开次不同深度地层PDC钻头的门限扭矩,指导了钻具组合优选和钻井参数优化。

顺北地区二叠系地层PDC钻头门限扭矩如图1所示。由图1可以看出,φ 250.8 mm PDC钻头的门限扭矩为10 kN·m左右,φ 311.1 mm PDC钻头的门限扭矩为17 kN·m左右,说明在相同地层条件下,钻头直径对门限扭矩的影响显著,据此优化了井身结构,优选了大功率螺杆或大扭矩提速工具,机械钻速提高40%以上。

图1 顺北地区二叠系地层PDC钻头门限扭矩计算结果Fig.1 Calculation results of the threshold torque of PDC bit in Shunbei Permian strata

1.3 大功率钻井提速新工具

结合硬地层协同破岩钻井提速主控因素及PDC钻头门限扭矩,研究了高频动载冲击与旋转切削破岩机制,研制了冲击破碎与旋转切削耦合破岩的大功率机械式螺杆冲击器[9-10]和高频动载冲击破岩的射流冲击器[11-13]等新型提速工具,为新疆及四川等重点区域海相硬地层钻井提速提供了新手段。

机械式螺杆冲击器设计有旋转及机械蓄能冲击耦合工作结构,其中,机械蓄能冲击耦合工作结构提供高频冲击功,使钻头对地层岩石冲击形成应力集中区,降低岩石强度,进而降低PDC钻头的门限扭矩,同时使用高钻压和大功率螺杆提供旋转破岩能量,提高PDC钻头破岩效率,目前已研制出φ286和φ172 mm螺杆冲击器。其中,φ172 mm机械式螺杆冲击器的最大扭矩达12 kN·m,在四川等地区应用10余口井,同比提速超过40%,成本降低50%。

射流冲击器可以将部分钻井液循环水力能量转化为冲击破岩能,产生轴向高频动载冲击,提高破岩效率,避免钻头粘滑、跳钻。目前,已研制出φ228、φ178 和φ127 mm射流冲击器,其中φ178 mm射流冲击器的冲击功达400 J,已推广应用100余井次,机械钻速平均提高43%以上。

2 缝洞型高压油气井“预-监-控-压”闭环式安全控制技术

海相碳酸盐岩缝洞型油气层超深、高压,钻进过程中溢流发生快,井控风险高,基于溢流及防控内在机制研究,开发了钻前有效预测的钻井风险评价系统、溢流早期发现的溢流微量监测系统、溢漏同存平衡调控的井底压力精细控制钻井系统和阻滞地层气体窜入速度的耐高温气滞塞体系,提出了早期压稳高压地层的变密度动态压井方法,形成了高压油气井“预-监-控-压”闭环式安全控制技术。

2.1 基于 PDCA闭环的钻井风险评价系统

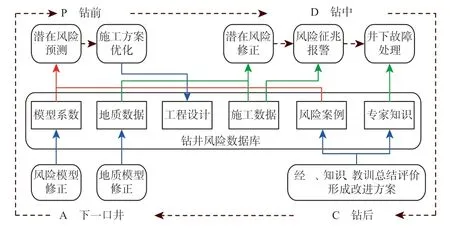

为实现贯穿油气井设计、施工、完钻全过程循环优化钻井风险评价方法,提高风险预测可靠性,提出了基于PDCA闭环的钻井风险评价系统设计思路(见图2)[14]。基于井漏、井涌和压差卡钻等常见钻井风险发生机理,采用地质因素和工程因素相耦合的方法,建立了钻井潜在风险可能性及严重度量化评价模型,开发了潜在钻井风险预测模块(也称为钻前风险预测模块)。该模块能准确反映关键风险因素间的内在关系,无需进行样本训练和人工干预,使潜在钻井风险的预测结果更加客观,不但可以预测潜在风险,还可以量化风险报警。通过优选灰色关联方法,建立了基于钻井实时参数异常波动的风险识别与预警模型,开发了钻井风险征兆报警模块(也称为钻中风险监测模块),实现了钻井风险实时预警。完钻后对预测、预警记录同实际发生的情况进行对比评价,提出改进方案和有价值的风险案例。这些改进信息和案例通过系统中的数据库保存下来,并直接进入下一口井的设计与施工环节,实现了区域钻井方案的持续优化。搭建了钻井风险案例库,涵盖了井的信息、工况、复杂情况类型、钻井风险描述、风险处理流程及专家评价意见等,案例库与潜在钻井风险预测模块及钻井风险征兆报警模块无缝集成,提高了风险预测及风险征兆报警可靠性。钻井风险评价系统在四川、新疆等工区应用20余口井,常见钻井风险的发现率达86%;同时根据钻前潜在风险预测进行了钻井优化设计及风险防控措施强化,增强了钻井风险的控制能力。

图2 基于 PDCA闭环的钻井风险评价系统设计思路Fig.2 Design ideas of closed-loop drilling risk assessment system based on PDCA

2.2 溢流微量监测预警系统

根据钻井过程中出、入口流量及压力变化进行地层涌、漏识别的思路,设计开发了撬装式出口设备,用于安装高精度质量流量计,在钻井泵或上水管线安装入口高精度流量传感器,通过旋转头控制井口实现密闭循环,实现钻井过程中出、入口流量实时精准监测及对比,进行地层涌、漏早期监测,并在这2个位置辅助进行压力监测,根据气侵压力特征分析判断溢流,提高了监测精度(见图3)。

图3 溢流微量早期监测系统Fig.3 Composition of micro-overflow early monitoring system

建立了泵入钻井液体积与返出钻井液体积微量变化计算模型及气侵压力特征分析模型,提出了涌漏量判别标准,构建了溢流早期监测预警方法,开发了溢流微量监测预警系统。该系统在新疆地区的应用表明,气侵量达到80 L即可发现,达到300 L时预警,实现了气侵早期精准发现与预警。

2.3 溢漏平衡调控的井底压力精细控制钻井系统

针对超深井地层溢漏特点,建立了综合考虑地质与工程多种因素的井底压力计算模型,结合PWD数据实时修正模型关键系数,形成了井底压差精准计算方法。研发了压降随开度线性变化的节流阀,开度在25%~85%范围内压降呈线性变化,解决了常用节流阀在小开度下压力变化过快与大开度下压力变化缓慢的问题,实现了压力精准调节[15]。研制了精细控压钻井系统地面设备,构建了地面、井下一体化井筒压力监测及控制系统(见图4),形成了精细控压钻井技术,井底压力控制精度小于0.35 MPa,压力调节时间小于45 s。在新疆顺北、四川涪陵等地区20余口井进行了应用,复杂时效降低60%以上,为安全钻进窄安全密度窗口地层提供了技术手段。

图4 井底压力精细控制钻井系统Fig.4 Structure of drilling system for fine control of bottomhole pressure

2.4 耐高温气滞塞

裂缝性储层高压气井起下钻过程中地层气体置换式窜入井筒,导致起钻井控风险大,下钻后正常钻进前要长时间循环排气,钻井效率低。采用稠浆段塞可以降低井筒内气体的上窜速度,但高温下稠浆黏度降低,阻止气窜效果变差,无法满足超深高温高压气井应用要求。通过优选SMRM、SMASF-E等关键抗高温处理剂并优化配方,研发出耐高温气滞塞SM-GasBP,其流动黏度低(表观黏度25~65 mPa·s),在200 ℃高温静置可形成液体胶塞(结构力可达45 Pa),阻滞井筒内气体上窜,且其与钻井液配伍性好[16]。该气滞塞在顺北2井、顺北评1H井和顺北1-16H井等7口井应用了30余井次,气滞塞循环上返结束后全烃峰值明显增高(见图5),表明气体在此聚集,阻止气体上窜效果明显,经计算气窜速度降低80%以上,显著降低了超深高压气层起下钻过程中的气涌风险。

图5 顺北1-16H井应用SM-GasBP前后全烃值对比Fig.5 Comparison of Well Shunbei 1-16H before and after the application of SM-GasBP

2.5 变密度动态压井方法[17]

超深高压气井井涌发生快,采用工程师法、司钻法等常规压井方法施工时间长,还可能造成井口压力超过地面装置承压能力或套管鞋处承压能力,带来井控风险。针对该难题,结合超深井井筒可利用井段长的特点,提出了变密度动态压井方法,通过分段连续泵入高、中、低多种密度压井液快速增大井筒环空压力,尽快降低井口套压,解除井口风险,并利用全过程实时动态排量控制实现压井过程井底恒压,更早压稳地层。通过分析变密度动态压井U形管效应,建立了基于立压分析的排量优化计算模型、不同阶段套压和立压计算模型,并开发了计算分析软件,能模拟计算不同段压井液的密度、体积及分段排量等参数变化情况,绘制压井过程关键参数动态变化曲线,高效指导压井施工。

3 海相超深高温高压裂缝性地层井筒强化技术

通过大量的理论分析和室内试验,提出了高温高密度钻井液及耐高温高承压堵漏浆的构建方法,合成了耐高温高性能关键助剂,开发了耐高温高密度钻井液、缝洞型漏失地层耐高温堵漏浆,形成了超深高温高压海相裂缝性地层井筒强化技术,较好地解决了超深海相油气井钻井过程中井眼失稳、漏失等难题。

3.1 高温高密度钻井液

为解决高密度钻井液流变性与沉降稳定性之间难以平衡的问题,基于Einstein悬浮液黏度等模型,构建了钻井液体系黏度与多组分特性本构关系,提出了高温高密度低摩阻钻井液体系构建机制,开发了含硫磷高效清洁润滑剂、刚环结构低分子量降滤失剂和含芳环、磺酸基与胺基的强吸附螯环结构分散剂等关键助剂,开发了高温高密度钻井液,其密度为2.30~2.40 kg/L,耐温210 ℃,黏切变化小,7 d沉降稳定系数0.53,180 ℃的高温高压滤失量小于12 mL。高温高密度钻井液在川深1井四开及五开6 880.00~8 060.00 m井段、顺南蓬1井五开7 080.00~7 661.00 m井段等超深井段进行了应用,钻井液性能稳定,井壁稳定性好,其中川深1井平均井径扩大率3.0%,降低了高温高密度钻井液流变性与沉降稳定性难以协调带来的井眼失稳、井涌等风险。

3.2 裂缝性地层高承压防复漏堵漏浆

3.2.1 应力敏感裂缝性地层防复漏堵漏浆

顺北地区二叠系地层天然裂缝发育,应力敏感性强,堵漏后复漏率85%以上。针对应力敏感裂缝性漏失地层堵漏后易发生复漏的工程难题,研究了地层漏失及复漏机制[18],研发了高效承压止裂剂SMKZD-1及防复漏堵漏浆,可封堵1~3 mm裂缝,承压能力大于10 MPa,较普通承压堵漏浆提高4 MPa。该堵漏浆在顺北蓬1井、鹰1井和顺北4井等多口井的二叠系地层应用,一次堵漏成功率100%,且在后期钻进、电测和下套管期间均无漏失发生。

3.2.2 耐高温高承压防复漏堵漏浆

针对高温裂缝性漏失地层,在研究防漏及高效堵漏机理的基础上[19-20],研发了纳微米封堵材料SMNF-2及弹性封堵剂SMGQ-3,构建了耐高温高承压防复漏堵漏浆,耐温达180 ℃,较常规承压堵漏浆承压能力提高了6~10 MPa,1~5 mm裂缝的封堵强度大于15 MPa、抗返排能力大于3 MPa。该堵漏浆在顺北地区应用10余口井,漏失复杂时间同比缩短69.1%,漏失量减少51.4%。

3.2.3 耐高温高承压高酸溶桥接堵漏浆

针对高温储层防污染堵漏的特殊要求,综合考虑材料的抗温、酸溶率、强度、密度和硬度等多方面因素,优选了SMKL(方解石)、SMXW(耐温纤维E)和SMGT(耐温树脂C)等堵漏基础材料,开发了超高温屏蔽暂堵剂SMHHP[21],研发出耐高温高承压高酸溶桥接堵漏浆,耐温达200 ℃,对于1~3 mm裂缝承压能力大于10 MPa,对于20/60目砂床承压能力可达7 MPa,平均酸溶率达80.2%,有利于后期储层酸化解堵,防止堵漏降低储层渗透率。耐高温高承压高酸溶桥接堵漏浆在TP193井鹰山组灰岩地层(7 158.97~7 159.40 m)进行了试验,一次堵漏成功,恢复取心作业,后期采用酸溶方式解堵,解决了常规桥堵易复漏及固结类堵剂堵漏后储层污染严重的问题。

4 海相超深高温高压油气井小间隙尾管固井技术

海相超深油气井尾管固井存在高温高压、间隙小、水泥环薄易破裂引起环空带压等问题,给后期完井及油气开采带来风险。经过攻关研究,研发了增强型耐高温防气窜水泥浆与耐高温自愈合水泥浆,研制了耐高温高压尾管固井封隔器,建立了超深小井眼提高水泥浆顶替效率工艺,形成了海相超深高温高压油气井小间隙尾管固井技术,提高了超深小井眼尾管固井质量,降低了环空带压风险。

4.1 耐高温防气窜水泥浆

4.1.1 增强型耐205 ℃高温防气窜水泥浆

针对高温高压油气井固井气窜难题,通过研究防气窜机理及预测模型、水泥石高温下强度衰退发展规律[22],研发了纳米硅无机防气窜乳液和苯丙胶乳抗高温有机防气窜剂,利用胶乳聚合及乳液充填协同作用增强水泥浆的高温防气窜能力,提出了基于硅粉粒径优化的提高水泥石高温强度稳定性的方法,开发了增强型耐高温防气窜水泥浆[23-24],耐温达205 ℃,密度1.88~2.42 kg/L,水泥石抗压强度大于27 MPa,弹性模量小于7 GPa,防气窜系数小于1.0,200 ℃、21 MPa条件下养护14 d后的水泥石抗压强度达39 MPa,强度未衰退。该水泥浆在顺北鹰1井、顺北蓬1井、顺南蓬1井和川深1井等超深重点油气探井(尾管下深超过7 000 m,地层温度高于180 ℃)尾管固井中进行了应用,固井质量合格率100%,优良率大于80%,较好地解决了这些地区超深井固井气窜难题。

4.1.2 耐高温自愈合水泥浆

油气井后期作业(如射孔、压裂和测试等)及井下温度、压力大幅度变化,导致水泥环与水泥环胶结面产生微裂纹、微环隙,造成水泥环密封失效,针对该难题,合成了遇油气膨胀自愈合聚合物乳液粒子,开发了自愈合水泥浆,该水泥浆耐温160 ℃,水泥石抗压强度高于26 MPa,渗透率小于0.01 mD,线性膨胀量达3.8%。针对循环载荷密封失效问题,提出了循环载荷下水泥环密封完整性评价方法[25],自愈合水泥石挤压造缝后,在100 ℃、5 MPa测试条件下2.5 h内天然气流速由1 600 mL/min下降为0,修复率100%(见图6)。耐高温自愈合水泥浆在重庆涪陵、新疆顺北等地区应用7口井,固井质量优良率100%,固井后环空未发生气窜,射孔、压裂作业后环空未带压。

4.2 耐高温高压金属膨胀式尾管顶部封隔器[26-27]

图6 含人造缝的自愈合水泥石遇气愈合评价曲线Fig.6 Evaluation curve for gas-healing cement stone with hydraulic fractures

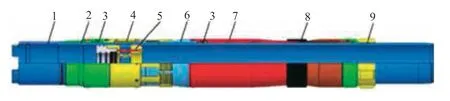

针对封隔器的耐高温高压密封性及坐封稳定性进行了关键技术攻关,设计了金属膨胀套筒密封结构及防退锁紧机构,研制了耐高温高压金属膨胀式尾管顶部封隔器(见图7),耐温达180 ℃、耐压达70 MPa。金属膨胀套筒密封结构橡胶硫化在金属套筒上,在膨胀锥推动下,胶筒及金属骨架压紧上层套管实现密封。防退锁紧机构采用防退卡簧锁定防退,使封隔器密封能力持久有效;同时,采用防退卡瓦减小封隔器的坐封回弹,也能防止封隔器的轴向窜动,提高了封隔器的坐封稳定性。φ193.7 mm×φ139.7 mm膨胀式尾管顶部封隔器在川深1井(完钻井深8 420.00 m,井底温度达186 ℃)进行了成功应用,悬挂器下深7 767.68 m,创国内该尺寸封隔器下深最深纪录。

图7 耐高温高压金属膨胀式尾管顶部封隔器Fig.7 High temperature and high pressure resistant metal expandable packer at top of liner

4.3 超深井小间隙固井水泥浆顶替效率技术

超深井小间隙固井环空间隙小、顶替排量低,难以保证顶替效率,影响固井质量。利用超级计算机模拟与Fluent软件模拟,建立了三维动态顶替数值实验平台,确定了套管居中度、流性指数、顶替排量等参数与水泥浆顶替界面长度及顶替效率的影响关系,建立了套管居中度优化方法,指导了扶正器优选及安放位置优化。开发的抗高温高效隔离液动塑比介于钻井液与水泥浆之间,在低排量下易达到紊流顶替。优化了清洗井眼工艺及施工排量,形成了紊流-塞流复合高效替浆技术。

5 超深小井眼水平井轨迹测量及控制关键技术

小井眼水平井技术是超深海相油气藏高效开发的关键手段,井眼轨迹控制技术是确保水平井在储层内精准穿行、提高优质储层钻遇率的关键。经过技术攻关,研制了耐高温MWD仪器、伽马电阻率一体化测量短节工程样机,构建了超深小井眼水平井轨迹监测方法,研发了耐高温不混油低摩阻钻井液,基本形成了超深小井眼水平井轨迹测量及控制关键技术。

5.1 耐高温井下探测仪器

针对小井眼高温随钻测量仪器可用数量少、故障率高等难题,研制了175 ℃ MWD仪器,在新疆顺北地区进行了应用,单井次最高连续工作279 h,目前正在攻关200 ℃高温MWD仪器。为了提高储层钻遇率,研制了可同时测量电磁波电阻率、伽马和压力的一体化随钻测量短节,电磁波电阻率采用双探测频率,实现了12条径向探测,建立了高电阻率求解方法,电阻率测量量程为0.1~10 000.0 Ω·m,满足了深层碳酸盐岩电阻率测量要求。建立了利用伽马曲线识别井眼轨迹与地层结构面接触关系的方法,利用电磁波电阻率曲线计算碳酸盐岩孔缝及井眼距边界距离的方法,实现随钻辨别地层特性及井眼轨迹空间位置,目前已进入工程化应用阶段。

5.2 超深小井眼水平井轨迹监测方法

现有井眼轨道投影图绘制方法不能满足三维轨道设计,而基于导向钻井方式的井眼轨迹模式优选缺乏科学依据。为此,建立了三维定向井和水平井井眼轨道投影图新方法、轨迹过程控制方程和各种井眼轨道模型下工具面角计算方法,提出采用工具面角统一评价井眼轨迹模式,通过结合随钻测量结果,科学优选导向钻井方式,指导了超深水平井井眼轨迹控制和轨道优化设计,提高井眼轨迹控制精度[28-29]。

5.3 耐高温不混油低摩阻钻井液

环保低摩阻是钻井液的发展趋势,为满足高温下钻井液的润滑性,合成了耐高温固体润滑剂SMLUB-ET,200 ℃极压润滑系数为0.04,并研发了耐高温液体润滑剂SMJH-1,以研发的润滑剂为主剂,开发了耐高温不混油低摩阻钻井液。密度2.41和1.60 kg/L耐高温不混油低摩阻钻井液在200 ℃高温下老化后的极压润滑系数分别小于0.18和0.15,生物毒性LC50达58 300 mg/L。该钻井液在顺北1-16H井四开定向段进行了应用,造斜点为7 682.00 m,完钻井深8 029.00 m,井斜角86.0°,水平位移291.81 m,未出现托压、卡钻现象,摩阻80~120 kN,低于原套管内100~140 kN的摩阻(见图8)。

6 现场应用效果分析

图8 耐高温不混油低摩阻钻井液体系在顺北1-16H井定向段应用情况Fig.8 Application of high temperature resistant nonmixed oil and low friction drilling fluid system in the directional section of Well Shunbei 1-16H

海相碳酸盐岩超深油气井安全快速钻井关键技术为塔里木盆地、四川盆地超深层领域勘探开发提供了技术支持,实现了新疆顺北、川东北及川西等地区一批高难度超深井安全钻井,提高了机械钻速,缩短了钻井周期,减少了井下故障,降低了作业风险,刷新了一批工程纪录,推动了海相超深层油气资源的勘探开发进程。

应用表明,新疆顺北一区二叠系、志留系等破碎地层的复杂时间减少69.0%,平均钻井周期缩短近53.8 d,小井眼水平井平均钻井周期由初期的190.0 d缩短至149.2 d;四川重点探井海相硬地层机械钻速同比提高42.0%以上,复杂时效降低了33.4%,平均钻井周期缩短11.7%以上。刷新了一批钻井工程纪录:顺北评1H井(井深8 430.00 m,垂深7 751.57 m,水平段长974.47 m)为世界超深水平井垂深最深井;顺北评2H井(井深8 433.00 m,垂深7 589.12 m,水平段长951.66 m)为世界超深水平井井深最深井;顺北鹰1井(完钻井深8 588.00 m,垂深8 495.00 m)为亚洲陆上最深定向井。亚洲陆上最深井工程纪录不断刷新,2015年度亚洲陆上最深井为马深1井(直井,完钻井深8 418.00 m),2018年川深1井(直井)将该纪录改为8 420.00 m,顺北蓬1井(直井)又将该纪录提升至8 455.77 m,2019年3月顺北鹰1井又改写为井深8 588.00 m、垂深8 495.00 m。

7 结论与建议

1)海相碳酸盐岩超深油气井安全高效钻井关键技术为中国石化超深海相油气资源勘探开发提供了技术支持,完成了一批高难度超深井,推动了我国超深油气井钻井技术的进步。

2)特深层钻井仍然面临着许多重大技术难题,如顺北油气田存在二叠系地层漏失、奥陶系井眼失稳、钻井速度慢等问题,研制的高温高压钻完井工具和井下测控仪器还不完善,还需要持续进行技术攻关。

3)海相深层钻井完井基础理论还很缺乏,建议针对海相深层高温、高压、高应力、强非均质性等复杂地质特征及机械钻速低、井筒完整性易失效等突出工程问题开展基础理论研究,为海相深层油气经济规模开发提供科学理论和关键技术方法。