深层油气勘探开发需求与尾管悬挂器技术进步

2019-06-28马开华叶海超

马开华, 谷 磊, 叶海超

(中国石化石油工程技术研究院,北京 100101)

近年来,我国深层油气勘探开发在新疆、四川等地区陆续取得重大突破,深层油气逐渐成为重要的接替能源。但是,深层油气勘探开发中,井深超过7 000.00 m、井温超过200 ℃、钻井液密度超过2.0 kg/L的情况日益增多,尾管悬挂器作为深层钻井完井的关键工具面临新的挑战[1-3]:深层、超深层存在多套压力体系,油、气、水之间关系复杂,造成钻井中易垮塌、井眼轨迹控制及测量难度增大,采用非常规井身结构降低风险时,要求尾管悬挂器与井身结构相匹配,但受空间限制,尾管悬挂器的设计难度增大并导致尾管规格大型化,尾管悬重超过2 000 kN的井越来越多,对悬挂器结构及可靠性提出了更高要求;深层复杂水平井井眼轨迹复杂,尾管下入难度增大,并且尾管悬挂器外露部件贴近井壁,在下入过程中容易破坏;深层井底温度高,要求悬挂器密封元件能在高温环境下实现密封;高含腐蚀介质的油气井越来越多,要求尾管悬挂器材质具有抗腐蚀性。

针对上述问题,十几年来,我国进行了相关的科研攻关,其中对尾管悬挂器关键技术进行了重点研究,并取得了一系列重大进展,相继突破了尾管旋转、液压丢手、高压密封、无限级循环、适应酸性介质等多项关键技术。尾管悬挂器的功能已经从基本型、保险型,发展到增强型,目前进入到集成型阶段,形成了一批具有自主知识产权的高端成熟产品,并在塔里木、四川和南海等地区的深层复杂油气藏勘探开发中进行了规模化应用。同时,尾管悬挂器对深层钻井完井的技术保障作用越来越突出,尾管悬挂器技术的创新和进步有力支撑了深层复杂油气藏的勘探开发[4]。笔者分析了深层油气勘探开发的技术难点,阐述了深层油气田勘探开发对尾管悬挂器技术的需求,介绍了尾管悬挂器新技术对深层勘探开发的支撑情况,并在此基础上指出了尾管悬挂器技术的发展方向,以期为未来尾管固井技术的发展提供参考。

1 深层油气勘探开发难点及对尾管固井技术的需求

1.1 深层油气勘探开发技术难点

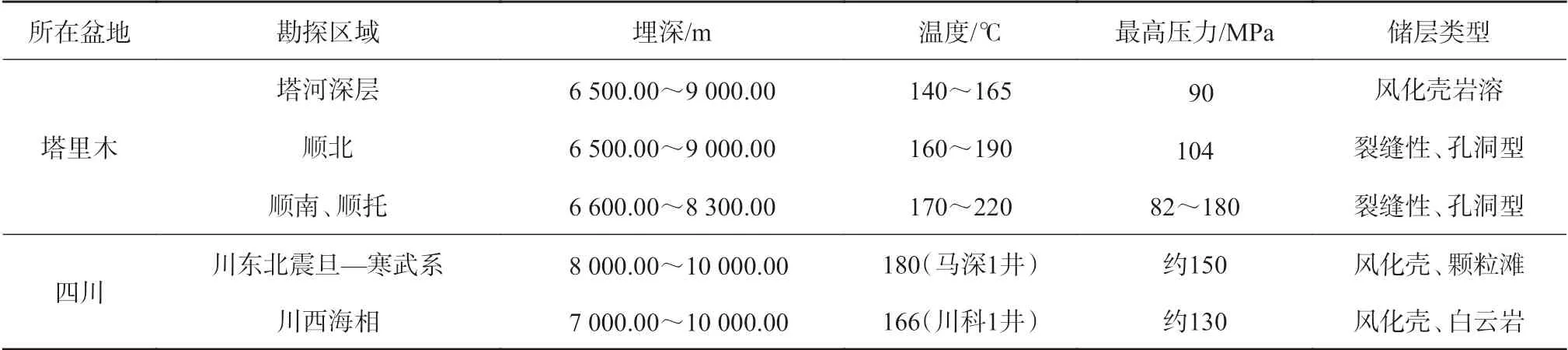

我国深层油气藏主要分布在新疆、四川等地区。深层油气藏地质条件极为复杂,纵向分布多套压力体系[5-7],存在裂缝广泛发育及特殊岩性不规则分布等问题,地层倾角非常大(多个地区高达30°~85°),而且具有高温、高压和高含硫的“三高”特征。以塔里木、四川盆地深层海相碳酸盐岩油气藏为例,其目的层埋深普遍在6 500.00~10 000.00 m,目的层上覆岩层岩性多变,既有坚硬的石英砂岩,又有流动性好的盐膏层和高压盐水层,且地质构造条件复杂,岩层产状变化快[8-10]。塔里木、四川盆地深层地质特征见表1。

表1 塔里木、四川盆地深层地质特征Table 1 Exploration geological characteristics of ultra-deep strata in Tarim and Sichuan Basins

具体而言,深层钻井完井技术难点主要表现在以下4方面[11-15]:

1)地质条件复杂。纵向分布多套压力体系,安全密度窗口极窄,地层压力高,经常钻遇高浓度H2S、CO2气体。

2)地层坚硬、研磨性强,导致可钻性差、机械钻速低。如元坝地区上部陆相地层自流井组和须家河组、西北麦盖提地区开派兹雷克组玄武岩地层硬度大,可钻性级值6~10。

3)井眼失稳严重。部分地层为裂缝性地层,钻井过程中极易发生坍塌。高温条件下,钻井液易发生黏土分散、絮凝、钝化等问题,导致超高密度钻井液的流变性和稳定性变差,裂缝发育地层易引发漏失问题。

4)封固段长,间隙小。深层钻井往往钻遇多套地层,致使井身结构复杂,裸眼段长,环空间隙小,井径不规则。

1.2 深层油气勘探开发对尾管固井技术的需求

与常规油气井尾管固井相比,深层油气勘探开发对尾管悬挂器提出了更高要求,需要其具有以下性能[16-17]:

1)能承受更大负荷,能下得更深。随着油气勘探开发向纵深发展,尾管串长度越来越长,尾管载荷不断增大。但是,载荷过大容易发生坐挂失效,尾管下入时间过长会增加卡瓦脱落的风险,尾管过长容易导致环空循环不畅,造成憋泵、井漏。因此,需要能够承受更大载荷、能顺利下入更大井深的尾管悬挂器。

2)能克服更为复杂的情况顺利下入。深井、超深井裸眼段较长,地层稳定性较差,如对钻井液性能控制不当,则砂泥岩井眼会吸水膨胀而垮塌,这种情况下容易使尾管下入遇阻;另外,钻井液携砂能力减弱时易形成岩屑床,影响水平段尾管固井循环,钻井液固相含量也会降低尾管悬挂器的可靠性。如元坝地区为封隔下沙溪庙组—须家河组的陆相地层,常需要在φ314.3 mm井眼中下入φ273.1 mm技术尾管,封固段长达2 000.00 m以上,环空间隙小、循环摩阻大,中途开泵循环压力高,存在悬挂器提前坐挂风险,有的井为保证能顺利下入尾管不得不去掉卡瓦。因此,需要综合性能更好、能应付各种复杂情况的尾管悬挂器。

3)有更强的耐高温、耐高压能力。深井的井底温度常常超过200 ℃,地层压力达到180 MPa。高温、高压使常规尾管固井工具的密封元件和坐挂机构在井下失效风险增大。许多油气井地层流体活跃、压力系数大、多种压力体系并存,容易影响尾管顶部重叠段的封固质量,使环空出现油、气、水窜,造成井口带压,井筒密封完整性得不到保障。因此,需要研制更耐高温、耐高压的尾管悬挂器。

4)耐腐蚀、能适应多变环境。一些地区纵向上存在几个甚至十几个压力体系,压力窗口窄,经常出现喷、漏、塌、卡等严重情况。如普光气田剑门关组—沙溪庙组属于正常压力地层,须家河组—龙潭组则常会钻遇异常超高压,嘉陵江组二段地层含有异常高压盐水层,井眼条件不稳定。而且,钻井中常常钻遇H2S、CO2等酸性介质(普光气田储层的H2S和CO2含量分别达到15%和8%)。恶劣的井下环境会使常规尾管悬挂器失去基本功能。因此,需要研制耐腐蚀和能适应多变环境的尾管悬挂器。

2 尾管悬挂器技术进展及对深层油气勘探开发的支撑

2.1 尾管悬挂器技术进展

针对油气勘探开发技术的需求,以解决固井关键技术瓶颈为目标,对尾管悬挂器技术进行了持续攻关和创新,取得了一系列重要进展。从功能上讲,尾管悬挂器已经从20世纪80年代的第一代(基本功能型,包括液压式、轨道式、J形槽式,满足挂得住、丢得开、封得严、提得出的基本要求),90年代的第二代(功能保险型,具有双锥双液缸、液压-机械双保险),2000年后的第三代(功能增强型,带顶部封隔装置,可旋转管柱,具有顶部牵制等功能),发展到了目前的第四代(功能集成型,集多种功能于一体)[17-22]。近10年来,尾管悬挂器技术最突出的进步主要表现在以下几个方面:

1)研制出内嵌卡瓦式尾管悬挂器,提升了尾管悬挂能力[17-19]。内嵌卡瓦式尾管悬挂器,通过锥套侧面承载改变卡瓦与锥套间挤压力的方向,使锥套所受径向力大大减小;侧面承载结构使卡瓦长度增大,降低了与外层套管的接触应力、避免了套管应力集中;承载能力提高50%以上,其中φ177.8 mm尾管悬挂器悬挂负荷可达2 520 kN。这种独特的设计,坐挂前可使卡瓦藏于锥套内,避免下入过程中损伤卡瓦;坐挂后卡瓦被锥套托起,与尾管悬挂器本体形成内过流通道,可使坐挂后的过流面积增大30%。同时,该尾管悬挂器可降低循环摩阻,一般可降低循环压力1~2 MPa。

2)设计了液压丢手和旋转轴承结构,实现了尾管下入和固井过程中管串的旋转[17,21]。采用液压丢手方式(而不是正转丢手)解决钻具带动尾管旋转的技术瓶颈,使水泥浆顶替效率大大提高。液压丢手装置中的扭矩套传递扭矩,扭矩套和上接头各扭矩齿相啮合,通过扭矩齿间的接触力传递扭矩。丢手过程中,当达到额定压力时,扭矩套上行,弹性承载爪自动丢手。独特的具有密封能力的对数滚子轴承设计,防止了介质中的固相及岩屑进入,实现了对滚动体和轨道的保护。同时使用高强度耐磨材料和特种热处理工艺,可使轴承抗拉强度达到2 100 MPa,寿命达到55 h。

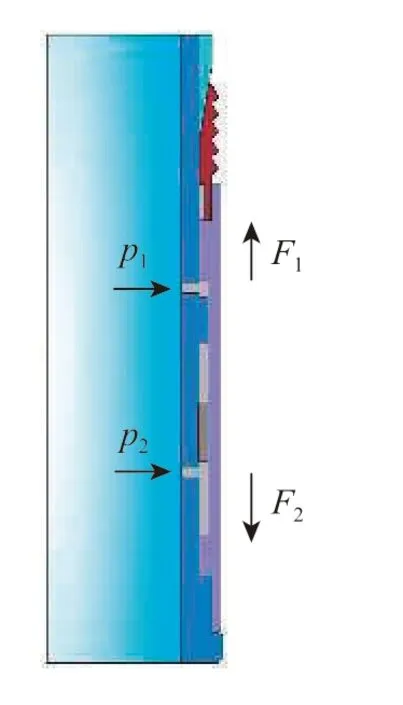

3)研制出平衡式双液缸,确保了无限级大排量循环。基于压力平衡原理,研制出具有平衡式双液缸结构的尾管悬挂器,突破了常规尾管固井工具尾管下入速度慢和中途循环泵压受限的技术壁垒,实现了尾管在复杂条件下的快速下入,如果中途遇阻,也可通过大排量、高泵压循环解阻,而又不致尾管悬挂器提前坐挂。其关键技术是平衡式双液缸结构,工作原理如图1所示:尾管下入及循环过程中,2个液缸进液孔与管内连通,液缸压力p1与p2相等,即液缸产生的推力F1与F2相等,由于作用力方向相反,液缸不发生运动,因此尾管下入遇阻而进行大排量循环时悬挂器不受管内压力影响,从而实现无限级排量循环并避免提前坐挂;循环结束后,尾管进行坐挂时,胶塞将2个液缸进液孔隔离,管内加压使上液缸压力p1高于下液缸压力p2,即F1大于F2,上液缸推动卡瓦运动完成坐挂。由于该尾管悬挂器在发生遇阻情况时,能够实现大排量循环解阻,尾管的下入速度提高50%以上。

图1 平衡式液缸的工作原理Fig.1 The working principle of balanced cylinder

4)开发出高压封隔器,保证了环空密封性能[17,21]。开发的胶筒组合型和金属膨胀型顶部封隔器,大大提升了尾管悬挂器顶部封隔器的密封能力和长期稳定性。2类封隔器的密封压力超过70 MPa,达到美国石油学会(API)V0级标准;同时,适用于腐蚀介质环境。其中,金属膨胀型顶部封隔器的膨胀套筒骨架采用可膨胀金属材料,骨架硫化橡胶并采用支撑齿固定。坐封时,该封隔器膨胀锥体下行挤压膨胀套筒骨架使其膨胀发生塑性变形,骨架橡胶随之膨胀并密封环空;而且,该封隔器设计了锁紧机构,防止橡胶回退保证密封可靠性。橡胶材料耐温达到204 ℃并耐H2S和CO2腐蚀。相比常规封隔器,顶部封隔器显著提升了密封性能,并允许快速下入和大排量循环。

5)研制出牵制短节,实现了短尾管锚定[22]。基于锚定机构的工作原理研制了牵制短节,解决了短尾管固井存在的丢手困难和丢手状态不易判断的问题。牵制短节位于悬挂器下端,悬挂器丢手后上提钻具时牵制短节给悬挂器及尾管施加向下的牵制力,相当于增大尾管重力,有利于丢手动作的实现,并能通过指重表明确判断丢手状态。牵制短节依靠憋压使其液缸产生下行运动,推动其卡瓦下行楔紧在锥套与上层套管间隙,实现锁定功能,从而限制尾管悬挂器及尾管向上移动。牵制短节实现锁定功能后,可再进行正常悬挂器丢手、循环、固井作业。该牵制短节已进行规模化应用,极大地降低了短尾管固井的风险。

6)采用镍基合金材料,提高了悬挂器在酸性介质环境中的适应能力。针对川东北地区、塔里木盆地油气井富含H2S和CO2等酸性腐蚀介质而对尾管悬挂器造成严重腐蚀破坏的问题,研制了具有抗腐蚀功能的双防尾管悬挂器。该悬挂器本体采用镍基合金,镍含量超过50%并含有高比例的Cr和Mo,能够有效抗H2S和CO2腐蚀,同时具有较高的机械强度,H2S和CO2的分压均可达到3.5 MPa,耐温205 ℃。该悬挂器的密封元件采用改性四丙氟橡胶,不但解决了腐蚀问题还降低了成本。四丙氟橡胶由于分子链饱和且不含活泼氰基,具有较好的耐H2S腐蚀特性,改性后机械强度得到提高,H2S分压3.5 MPa、CO2分压3.0 MPa,耐温177 ℃,满足了现场需求。双防悬挂器的研制,突破了镍基合金由于热稳定性好、硬度高、抗磨损等特性所带来的加工难题,并研究出专用制造工具和配套加工工艺,形成了完整的抗腐蚀尾管悬挂器技术。

7)通过单元集成,实现了功能扩展[17,21]。深层复杂井多种复杂工况同时存在,在解决重载尾管悬挂、复杂井眼尾管下入问题时,还要使尾管悬挂器适应高温、高压、高含腐蚀介质等工况条件。根据现场需求,对上述功能增强型悬挂器进行组合,形成了具有2种或多种功能的悬挂器(功能集成型悬挂器)。通过模块化设计,开展了内嵌卡瓦、旋转液压丢手工具、耐高温高压尾管顶部封隔和高承载轴承等功能单元的集成研究,解决了多机构耦合问题,创新设计了本体、丢手机构和施工工艺,研制了多功能悬挂器(结构如图2所示)。同时,具备重载荷、大过流、旋转下入、旋转固井和超高压环空封隔等功能。此外,可根据现场不同需求进行机构组合形成具有复合功能的悬挂器,如组合内嵌卡瓦、旋转丢手、轴承机构形成内嵌旋转悬挂器,适应深层、复杂轨迹井眼需求;组合内嵌卡瓦、顶部封隔器机构形成内嵌封隔尾管悬挂器,解决了高压地层尾管固井难题。

2.2 尾管固井技术对深层油气勘探开发的支撑

尾管悬挂器技术的创新和发展,大大促进了超深油气藏和高温高压、高含硫化氢等复杂条件下尾管固井技术的进步,保障了重点地区深层油气勘探开发[22-26]:

图2 多功能悬挂器的结构Fig.2 The structure of multi-function hanger

1)助力顺北油气田开发建设。顺北油气田是中国石化在海相碳酸盐岩油气勘探的新发现,油气储量达到17×108t。进入开发阶段后采用了简化的井身结构,二开井段需连续钻穿新生界、中生界和古生界多个地层,给固井施工带来极大挑战。如顺北1-6H井钻遇厚度为414.00 m的火成岩发育的二叠系地层,裸眼段长达4 469.59 m,下套管和注水泥过程中极易发生恶性漏失;并且,“大肚子”井段较长,扩径率最大达到52.2%,严重影响顶替效率。顺北油气田采用了多规格不同型号内嵌尾管悬挂器,并配套了耐温180 ℃以上的固井附件,解决了超高温条件下套管遇阻、环空憋堵等问题,为顺北油田实现50×104t级产能提供了技术保障。

2)保障元坝气田开发。元坝气田是目前世界上气藏埋深最深的海相酸性气田,以超深水平井、超深大斜度定向井为主,垂深 6 600.00~6 900.00 m,完钻井深7 500.00~8 000.00 m,井底温度高达150 ℃。元坝气田地层复杂,多压力系统并存且存在异常高压、超高压;长兴组CO2平均含量7.5%,H2S平均含量5.14%;纵向上气层分布众多、气水分布关系复杂;钻井液安全密度窗口窄,漏失严重并且井壁稳定性差,塌、卡、漏、喷严重,给尾管固井带来极大挑战。元坝气田广泛使用了封隔内嵌卡瓦悬挂器,该悬挂器采用耐高温橡胶密封组件、结构可靠的坐封机构,解决了使用常规悬挂器时易在固井重叠段发生的气窜问题。封隔内嵌卡瓦悬挂尾管封隔压力70 MPa、耐温超过150 ℃,实现了对重叠断层的有效封隔,解决了重大固井难题。

3)推进川西深层天然气开发。川西地区中江、高庙区块气藏储量丰富,但这些区块构造复杂,目的层埋藏深,断层多,地层破碎,泥页岩易坍塌、掉块,井径扩大严重,“糖葫芦”井眼普遍存在,地层压力当量密度达2.0 g/cm3以上。该地区尾管下入水平段后阻力非常大,曾发生了严重遇阻情况,部分井尾管未下至设计井深导致目的层漏封。该地区依靠平衡式双液缸尾管悬挂器实现了尾管下入过程中的大排量循环解阻,现场应用表明,尾管平均下入速度由常规悬挂器的250.0 m/h提高至426.9 m/h,提速超过70%。

4)实现涠洲WZ12-2油田降本增效。涠洲WZ12-2油田位于南海北部湾盆地涠西南凹陷东南斜坡带涠洲12-8构造脊上,断层多、断距长,存在涠洲组泥岩井段和目的层段流沙港组二段的井眼失稳问题,钻井过程中常常遇阻和发生漏失。尾管下入遇阻、开泵循环压力和排量受限、固井质量不高是困扰该油田尾管固井作业的主要难题。该油田井眼轨迹复杂(如A平台11口井,其井眼轨迹见文献[24]),具有井斜角大、斜井段长、尾管长和狗腿度大等特点,进一步增大了尾管固井作业难度。为此,采用了多功能旋转悬挂器,尾管下入过程中通过旋转管柱和循环解决了尾管遇阻和漏失问题,注水泥过程中实现尾管连续旋转,最长旋转时间达60 h,有效提高了顶替效率。旋转下尾管和旋转尾管固井技术在涠洲WZ12-2油田累计应用近60口井,成功率100%。

5)解决重点复杂井固井难题。研究开发的系列高性能尾管悬挂器,在川深1井、马深1井、松科2井等高难度复杂井进行了应用,经受住了井下复杂、恶劣工况条件的考验,表现出结构可靠、性能稳定的特点,并创造了多项施工纪录,取得显著的应用效果和巨大的经济效益。如:防硫内嵌封隔悬挂器在川深1井成功完成了三个开次的尾管固井,该井井深8 690.00 m、井底温度186 ℃,是当时亚洲陆上垂深最深井,悬挂器密封压力达到70 MPa,创造了尾管空重2 767 kN的纪录;耐高温内嵌尾管悬挂器解决了松科2井240 ℃环境下固井工具耐高温、耐高压的技术难题,松科2井是全球以白垩系为目的层的首口大陆科学钻探井,完钻井深7 018.00 m、井底温度高达241 ℃,为国内目前尾管悬挂器的最高应用温度。

3 尾管悬挂器技术发展方向

我国深层油气资源主要分布于碳酸盐岩、碎屑岩和火山岩。其中,深层、超深层碳酸盐岩储层主要位于塔里木盆地、鄂尔多斯盆地和四川盆地,是我国目前勘探开发的重要接替领域;深层碎屑岩资源也是深层油气勘探的重要领域,当前有库车坳陷深层天然气、四川盆地须家河组天然气、准噶尔盆地腹部岩性地层油气等;深层火山岩具备规模成藏的基础和条件,具有较好的油气勘探前景,分布于准噶尔盆地石炭系—二叠系、松辽盆地侏罗系—白至系、三塘湖盆地石炭系—二叠系、渤海湾盆地侏罗系—古近系等。

但正如上文所述,深层油气勘探开发中的各种固井难题对尾管悬挂器技术提出了更高要求。尽管经过这些年的科研攻关,取得了一系列重大进展,但还存在很大的提高和发展空间,而且随着油气勘探开发不断向深层、超深层发展,遇到的固井技术问题会越来越多、越来越难,因此尾管悬挂器技术还需要继续研究、发展。笔者认为,尾管悬挂器未来发展需要在完善目前功能增强型、功能集成型悬挂器技术的基础上,结合新材料、新工艺等新技术的发展,向结构高可靠性、操作智能化和广泛适应性方向发展。

1)结构可靠性更高。未来深层油气勘探对尾管悬挂器抗高温高压性能、长期有效密封性及结构和性能可靠性方面提出了更高要求。独立驱动整体式悬挂器将是未来发展方向,该尾管悬挂器可将坐挂驱动机构与送入工具集成在一起,不再拥有液缸、密封通道和密封元件,悬挂器本体通过整体式结构设计独立于液缸的驱动机构,并采用整体金属密封消除泄漏风险,能够避免大排量、高泵压下发生提前坐挂和提前丢手的风险,并且可以在后期高压改造作业中正常使用。

2)操作更智能化。智能仪表技术的发展为提高尾管悬挂器操作可靠性提供了基础,可将高性能传感器、数据采集系统应用到固井过程中,实时监测记录悬挂器胶塞复合、碰压等过程中的流量、压力信息;微纳米传感器有望实现尾管下入和悬挂器坐挂、坐封、丢手等全过程的监测。未来信息技术的应用,将有效降低现场施工风险、提高智能化水平。

3)具有更广泛的适应性。深井、超深井尾管固井需要同时面对高温、高压、高含H2S和CO2的复杂情况,以及井眼不稳定、固相含量高引起尾管下入困难等多重难题,单一功能的尾管悬挂器已不能满足深井、超深井需求,尾管悬挂器需要向功能集成型和广泛适应性方面发展,以解决多种复杂井况并存的尾管固井问题。

4 结束语

我国尾管悬挂器技术经过近40年的发展,历经了从无到有、从低端到高端、从中浅层向超深层和特深层、从实现基本功能向提高尾管固井质量、从吸收引进到走向技术创新的方向发展,目前已占据国内市场并逐步扩大国际市场,为保障我国深层、深海、海外复杂区块的勘探开发做出了卓越贡献。当前,新材料、新工艺、新技术不断涌现,为石油工程技术的发展奠定了基础。不断吸收和融合制造、材料、信息和控制等方面的技术成果,并将其应用于尾管悬挂器等井下工具,使其向集成化、智能化、信息化和实时化发展,是接下来努力的方向。期待通过这样的努力和发展,满足未来深层油气勘探开发中更高的需求,从而支撑石油天然气工业持续、健康、快速发展。