川深1井超深井钻井提速关键技术

2019-06-28叶金龙沈建文吴玉君杜征鸿

叶金龙, 沈建文, 吴玉君, 杜征鸿, 睢 圣, 李 林

(1.中石化石油工程技术服务股份有限公司工程技术部,北京 100020;2.中石化西南石油工程有限公司钻井工程研究院,四川德阳 618000;3.中石化西南石油工程有限公司技术发展处,四川成都 610041)

随着我国油气资源的勘探开发向深层、超深层发展,开展超深井复杂地层钻井技术研究,成为钻井面临的迫切任务[1-5]。近年来,随着我国钻井装备和配套工艺、技术的不断进步,钻深能力得到逐步提高,深井、超深井数量快速增长,但超深井钻井过程中面临的裸眼段长、高低压并存、地质条件复杂等问题尚未得到有效解决[6-7]。川深1井是部署在四川盆地川中地区的一口重点勘探井,设计井深8 690.00 m,实钻井深8 420.00 m。储层埋藏超深,气藏具有高温、高压、高含H2S的“三高”特征,钻井过程中存在井眼失稳、卡钻、H2S气侵和钻遇高压气层等复杂情况,导致机械钻速低、井下安全风险高、钻井周期长和钻井成本高等工程问题。为此,结合工程地质特征,应用了系列钻井提速技术——优化应用泡沫钻井技术、气体钻井技术、“孕镶金刚石钻头+高速螺杆钻具”复合钻井技术、预弯曲动力学防斜打快技术等关键技术[8],有效解决了该井钻井过程中遇到的各种钻井难题,实现了安全、快速钻井,也为该类超深井钻井提速积累了技术经验。

1 川深1井概况

1.1 地层简况

川深1井自上而下依次钻遇侏罗系蓬莱镇组、遂宁组、沙溪庙组、千佛崖组、自流井组,三叠系须家河组、小塘子组、雷口坡组、嘉陵江组、飞仙关组,二叠系长兴组、吴家坪组、茅口组、栖霞组、梁山组,志留系龙马溪组,奥陶系五峰组、宝塔组、湄潭组,寒武系洗象池群组、陡坡寺组、龙王庙组、沧浪铺组、仙女洞组、筇竹寺组,震旦系灯影组。

受沉积环境影响,川深1井钻遇地层岩性复杂,陆相地层厚度达4 100.00 m,主要为砂泥岩频繁互层,泥页岩厚度大,泥页岩厚度占陆相地层厚度的50%左右。海相地层膏盐岩发育,深部地层井温高达190 ℃。沙溪庙组至自流井组地层含多套含气层。须家河组、小塘子组含石英砂岩,砂岩中石英含量高,其中须家河砂岩中平均石英含量达75%以上,须家河三段煤层发育。嘉陵江组膏盐岩发育,平均厚度占比达50%~70%,盐岩溶解性好。雷口坡组至长兴组主要为灰岩,含有泥页岩互层。龙马溪组存在大段泥岩,极易水化分散。洗象池群组至龙王庙组地层主要为泥岩和白云岩,岩石强度整体较高,具有很强的研磨性。储层灯影组地层岩性主要为灰岩、白云岩,岩石含溶孔、溶洞,胶结性差,地层破碎。

1.2 钻井难点

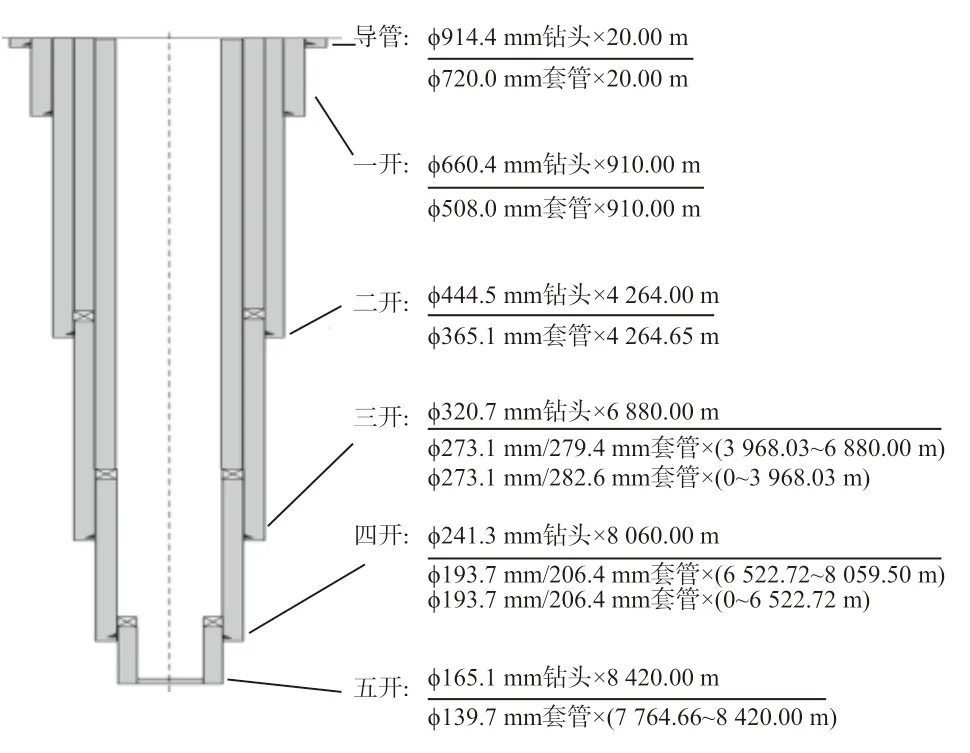

川深1井采用五开井身结构,其实钻井身结构如图1所示。该井钻井中存在如下难点:

图1 川深1井实钻井身结构Fig.1 Casing program of Well Chuanshen-1

1)一开为φ660.4 mm井眼,一开井段较元坝地区类似井深200 m左右。大尺寸井眼应用泡沫钻井时井眼稳定和携砂性能要求高。该段蓬莱镇组地层泥质含量高,易造浆,影响泡沫钻井的井眼稳定,施工难度大[9]。邻井星1井一开采用泡沫钻井,发生井眼失稳卡钻;元坝10-3井一开采用泡沫钻至井深703.00 m,井底大段沉砂,下钻遇阻,划眼时间长。

2)二开为φ444.5 mm井眼,钻穿遂宁组—雷口坡组四段。大尺寸井眼需要破岩功率大,但常规钻井方式钻进须家河组和小塘子组等高研磨性地层时破岩效率非常低,如马深1井φ444.5 mm井段在上述地层平均机械钻速不到2.00 m/h。另外,自流井组地层含砾石,须家河组、小塘子组地层石英含量高、胶结致密,研磨性强、可钻性差,大尺寸条件下钻进效率更低。如马深1井φ444.5 mm井段自流井组和须家河组地层采用“牙轮/混合钻头+常规钻井技术”,平均机械钻速仅0.68 m/h,平均单只钻头进尺仅36.50 m;马深1井φ406.4 mm井段须家河组地层采用“牙轮钻头+常规钻井技术”和“孕镶金刚石钻头+高速螺杆钻具”钻进时,平均机械钻速仅0.76 m/h,平均单只钻头进尺仅34.40 m。

3)超深井井下情况复杂,提速工具的应用受到一定限制(部分提速技术的应用尚在试验阶段),采用常规钻井方式时机械钻速低。如马深1井在长兴组底部地层以下主要采用“牙轮/PDC钻头+常规钻井技术”,平均机械钻速仅1.15 m/h,单只钻头平均进尺仅50.74 m。

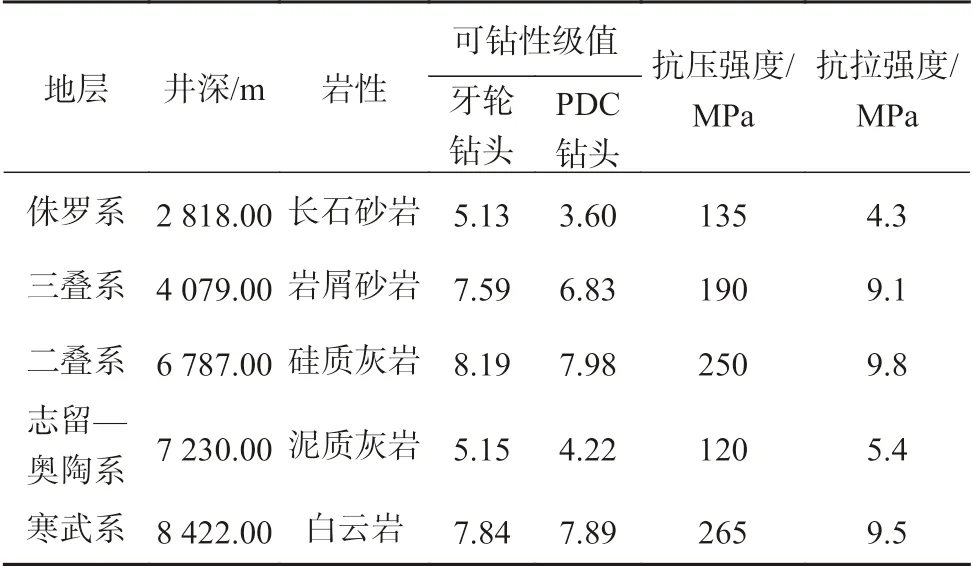

4)侏罗系地层以泥岩、泥质粉砂岩等厚互层为主,含砾石,极易损坏PDC钻头。三叠系—二叠系地层岩性复杂,须家河组岩石抗压强度为160 MPa,可钻性级值5~8(见表1)。长兴组底部以下地层硅质含量高,含燧石,地层硬度大,研磨性强;小塘子组岩石抗压强度达到192 MPa,且细粒岩屑砂岩、石英粉砂岩研磨性强,机械钻速只有0.50 m/h;飞仙关组至梁山组抗压强度在200 MPa左右;吴家坪组抗压强度较高,接近250 MPa,可钻性差,导致机械钻速慢且钻头磨损快,钻头选型困难。

表1 川深1井所在区块岩心试验结果Table 1 Core test results of the block of Well Chuanshen-1

5)超深井直井段井斜角控制困难,钻井工艺选择难度大。地层泥岩、粉砂质泥岩、砂岩互层频繁,软硬交错,控制井斜角的难度很大;轻压吊打钻井速度慢,周期长。如马深1井四开钻至井深6 420.00 m时,最大井斜角达到7.73°。

2 超深井钻井提速关键技术

2.1 泡沫钻井技术

川深1井一开φ660.4 mm井段,蓬莱镇组和遂宁组地层易出水,空气、雾化钻井应用受限:使用常规钻井液钻井时,速度慢,携砂困难,容易卡钻;常规泡沫钻井液体系抑制性不足,容易发生井壁坍塌,引起井下复杂情况[9-12]。

针对上述问题,研发了耐温、抗盐发泡剂,形成了泡沫钻井液体系:清水+0.5%抑制性发泡剂+2.6%小分子稳泡剂+0.5%聚丙烯酰胺,其发泡体积可达400 mL以上,半衰期可达90 min以上。

该井段应用的钻具组合为:φ660.4 mm SKG515CGK牙轮钻头+浮阀+φ279.4 mm钻铤3根+φ241.3 mm螺旋钻铤6根+φ203.2 mm螺旋钻铤9根+φ139.7 mm钻杆。根据环空最低返速不低于0.5 m/s、环空岩屑浓度小于4%、井口压力为3~5 MPa等安全限定条件,设计了泡沫钻井参数:推荐气量180~200 m3/min,推荐液量12~15 m3/min。

2.2 气体钻井技术

根据莫尔-库仑准则和围压下井底岩石可钻性模型,计算蓬莱镇组—自流井组气体钻井时岩石的黏聚力,对该井气体钻井的井眼稳定性风险进行评价,从而确定适合气体钻井的井段。计算发现:900.00~2 500.00 m井段岩石黏聚力理论计算值普遍高于气体钻井黏聚力临界值,原始地层坍塌密度普遍低于气体钻井临界坍塌密度,气体钻井时井壁较为稳定,具备实施气体钻井的条件。根据研究成果,二开上部地层应用气体钻井技术,钻具组合为φ444.5 mm牙轮钻头+浮阀+φ279.4 mm钻铤3根+φ241.3 mm螺旋钻铤6根+φ203.2 mm无磁钻铤1根+φ203.2 mm螺旋钻铤8根+φ139.7 mm钻杆,主要钻井参数见表2。

表2 川深1井气体钻井参数设计Table 2 Parameters design of gas drilling in Well Chuanshen-1

2.3 旋冲钻井技术

旋冲钻井技术能够提高硬地层的钻压传递效率,硬地层岩石在旋冲作用下更容易发生脆性破碎,能够改善钻齿的受力状态,更好地保护切削齿,提高钻进效率[13-15]。借鉴川东北地区深井钻井经验,采用“高效PDC钻头+旋冲工具”进行提速,在下沙溪庙组、千佛崖组及自流井组马鞍山段采用“PDC钻头+旋冲工具”钻进。旋冲工具的冲程为3~13 mm,冲击频率为马达转速的3~4倍,最大排量为75 L/s,作业寿命长达150 h,能够满足大排量和长寿命的技术要求。同时,根据地层岩性设计了配套KS1662DGR型高效PDC钻头,该钻头具有以下特点:深内锥结构,可提高稳定性;大后倾角,可提高抗冲击能力;主刀翼双排切削结构;内锥、鼻部设计有环形减震带,可提高钻头的抗冲击能力;采用高耐磨复合片。

2.4 “孕镶金刚石钻头+高速螺杆钻具”复合钻井技术

川东北地区高压强研磨性地层使用“进口孕镶金刚石钻头+高速涡轮钻具”钻进,取得了一定的提速效果,但综合成本较高。目前国内高速螺杆钻具日渐成熟,且经济优势明显,因此建议采用“国产孕镶金刚石钻头+高速螺杆钻具”钻井提速技术。高速螺杆能够为钻头提供恒定的转速和钻压,可使钻头连续接触井底切削岩石,且能保持足够的扭矩。通过分析对比,选择了最高转速可达250 r/min、输出扭矩大于4 kN·m的高速螺杆,可以满足川深1井高压硬地层钻进的需要。孕镶金刚石钻头局部设计有楔形切削齿,可在硬地层中提高破岩效率;后排采用了齿形致密孕镶块,可保护前排齿、延长钻头使用寿命(见图2)。

图2 孕镶金刚石钻头示意Fig.2 Schematic diagram of the PDC bit

2.5 预弯曲动力学防斜打快技术

预弯曲动力学防斜打快技术可实现滑动导向钻进与旋转钻进的结合,可采用高于钟摆极限钻压50%以上的钻压值,从而有效提高机械钻速[16-17]。该技术一方面通过钻具组合的变形和动力学行为给钻头提供较大的降斜力;另一方面通过预弯曲设置使钻具组合按合适的弯曲形状进行变形,最终使钻头偏向造成的侧向力合力尽可能达到最小。当钻头上的降斜力超过地层增斜力时,达到降斜目的。为进一步提高机械钻速,对钻具组合中上稳定器位置及钻进参数进行了优化设计。

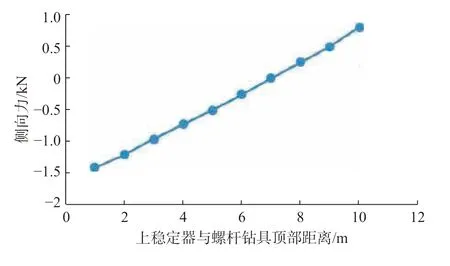

2.5.1 基于稳定器位置分析的钻具组合优化

对于预弯曲动力学钻具组合而言,上稳定器的位置对钻具组合的防斜能力影响很大。稳定器在不同位置对钻头侧向力的影响如图3所示。

图3 稳定器位置与钻头侧向力关系曲线Fig.3 The relationship curve between the position of centralizer and bit lateral force

从图3可以看出,随着上稳定器与螺杆钻具顶部的距离增加,钻具降斜力减小,因此在使用弯螺杆钻具复合钻进技术防斜打直时,可在单弯螺杆上部直接连接稳定器,或者连接1根3~5 m的短钻铤,以对螺杆钻具起到一定的保护作用。

预弯曲动力学钻具组合优化结果:φ320.7 mm PDC钻头×0.43 m+φ215.9 mm×1.0°单弯螺杆钻具+φ203.2 mm短钻铤×3.01 m+φ318.0 mm稳定器×1.55 m+φ203.2 mm无磁钻铤1根+φ203.2 mm钻铤6根+随钻震击器+φ203.2 mm钻铤1根+φ139.7 mm加重钻杆15根+φ139.7 mm钻杆+φ149.2 mm钻杆。

2.5.2 基于钻压分析的钻头研制及钻井参数选择

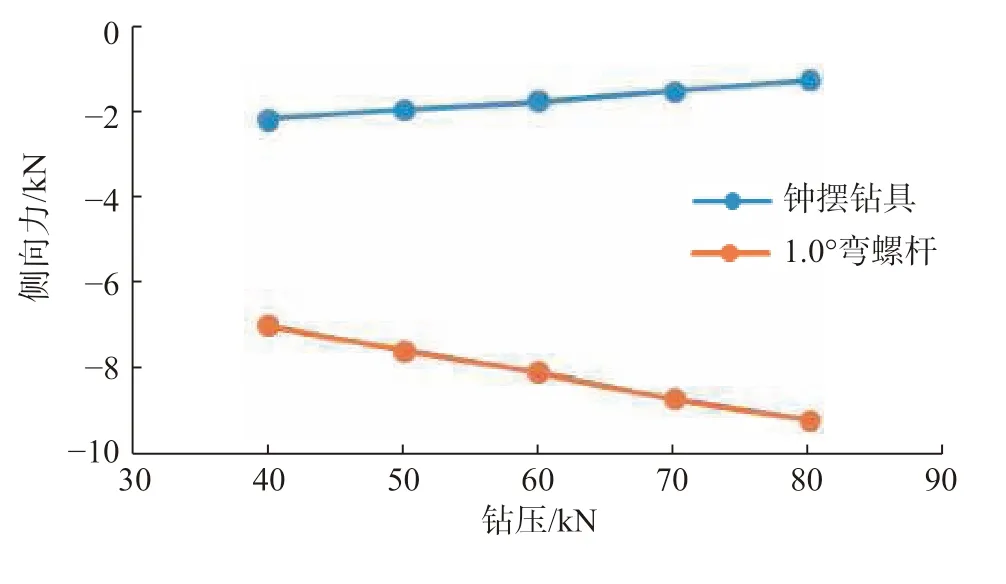

复合钻进钻头在不同钻压下的侧向力如图4所示。

图4 钻压与钻头侧向力的关系曲线Fig.4 The relationship curve between the WOB and bit lateral force

从图4可以看出,随着钻压增大,钟摆钻具组合的降斜力逐渐减小,而单弯螺杆钻具的复合降斜力却随之增大,且远大于钟摆钻具组合的降斜力,这说明预弯曲动力学防斜降斜技术比钟摆钻具更有利于释放钻井参数,防斜打快效果更好。

川深1井所在区块邻区雷口坡组—长兴组地层采用φ13.0 mm切削齿六刀翼PDC钻头钻进时,机械钻速低。因此,研制了φ19.0 mm主切削齿、φ16.0 mm副切削齿复合片的KM1652ADGR五刀翼PDC钻头,配合预弯曲钻具组合钻进。预弯曲动力学钻具复合钻井参数为:钻压80~120 kN,顶驱转速50 r/min,排量42 L/s,泵压22~24 MPa。

3 现场施工及效果分析

川深1井超深井钻井提速关键技术的应用,很好地解决了该井钻遇的各种钻井难题,减少了井下故障,提高了机械钻速。同时,该井大量采用了国产钻具,缩短了起下钻时间,减少了钻头使用量,取得了很好的经济效益。

3.1 一开井段

一开φ660.4 mm井眼,20.00~910.00 m井段采用空气泡沫钻井技术,未发生井下故障,平均机械钻速5.67 m/h,较设计值提高3.1%,与常规钻井相比,机械钻速提高4倍以上,提速效果很好。

3.2 二开井段

二开910.00~2 318.10 m井段采用气体钻井技术3趟钻完成,平均机械钻速10.63 m/h,提速效果显著;2 318.10~2 909.30 m井段采用旋冲钻井技术,平均机械钻速2.11 m/h,较阆中1井同层位采用牙轮钻头的钻速提高了129.35%,较马深1井采用“进口PDC钻头+螺杆钻具”的钻速提高17.22%,提速提效显著。

3.3 三开井段

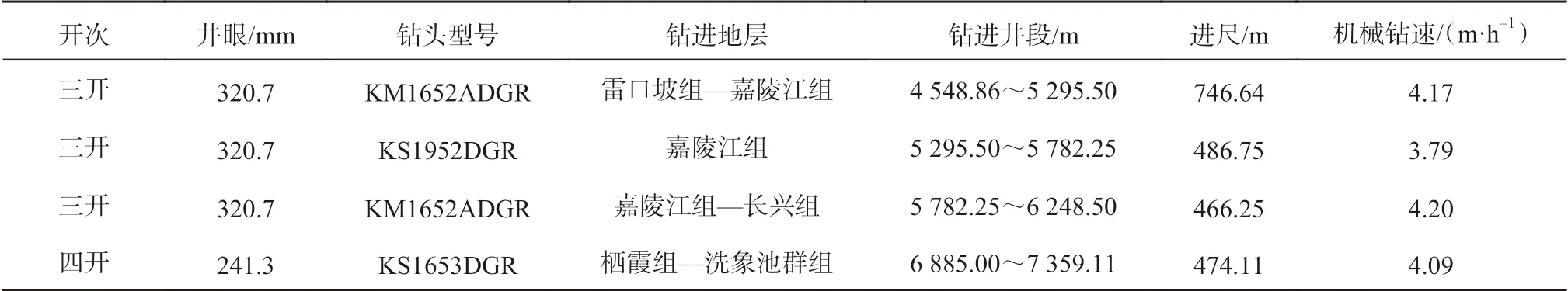

三开φ320.7 mm井眼4 548.86~6 248.50 m井段为雷口坡组三段—长兴组地层,采用预弯曲动力学防斜打快技术,平均机械钻速4.06 m/h(见表3),较设计的三开钻速提高了114.4%,较邻区块类似井机械钻速提高了120.0%,提速效果明显。

表3 预弯曲动力学防斜打快技术钻井技术指标Table 3 Technical indicators of the pre-bending dynamics deviation control

3.4 四开井段

四开φ241.3 mm井眼6 885.00~7 359.11 m井段为栖霞组—洗象池群组地层,采用预弯曲动力学防斜打快技术,钻至井深7 228.40 m后为取心卡层控时钻进,平均机械钻速达到4.09 m/h(见表3),较马深1井同层位机械钻速提高31.51%。在实钻过程中配合应用MWD,起到了很好的防斜效果,最大井斜角仅为0.79°,与邻区马深1井对应层段的最大井斜角5.74°相比,防斜打直效果明显。

四开φ241.3 mm井眼7 359.11~7 506.00 m井段为陡坡寺组地层,采用“PDC钻头+国产旋冲螺杆钻具”技术,平均机械钻速2.41 m/h,较马深1井陡坡寺组机械钻速提高了161.96%,并减少6趟起下钻、少用6只钻头。7 518.27~7 625.00 m井段(沧浪铺组地层)采用“孕镶金刚石钻头+高速长寿命螺杆钻具”,平均机械钻速0.67 m/h,单只钻头进尺是马深1井的3.3倍,大幅度减少了起下钻时间。

4 结论及建议

1)针对超深井上部井段原始地层坍塌密度低于气体钻井临界坍塌密度的工况,采用气体钻井和泡沫钻井技术,可大幅提高机械钻速。针对超深井常规泡沫钻井液体系存在抑制性不足、易造成井眼坍塌引起井下复杂情况的问题,研制了抑制泥岩水化膨胀的泡沫钻井液体系。

2)针对超深井深部地层破岩时效低的问题,采用了旋冲钻井技术和“孕镶金刚石钻头+高速螺杆钻具”复合钻井技术,并选用了高转速螺杆钻具,输出扭矩大于4 kN·m,能满足硬地层钻进需要,在孕镶金刚石钻头局部设计楔形切削齿、后排用齿形致密孕镶块,可延长钻头使用寿命。

3)对于预弯曲动力防斜打快技术,通过优化设计钻进参数,可实现滑动导向钻进与旋转钻进相结合;采用高于钟摆极限钻压50%以上的钻压值,配套高效PDC钻头为核心的深部难钻地层钻井技术,可有效提高机械钻速,保证井身质量。

4)井下储层的位置、产量大小难以准确预知,还有井下异常高温源的温度、位置以及各井可燃气体的成分,目前都不能进行准确预测,建议就这方面的问题进行科研攻关。