基于机器视觉的锚具夹片牙面缺陷检测方法

2019-06-26曾庆宁

唐 滔, 王 健, 曾庆宁

(桂林电子科技大学 信息与通信学院,广西 桂林 541004)

锚具夹片是预应力锚固体系的重要部件之一,广泛应用于预应力构筑物,如桥梁建设、高层建筑、斜拉索等工程,其工作的可靠性和稳定性直接影响建筑施工的安全。锚具夹片的牙面具有夹紧钢绞线传递载荷的功能,是锚具夹片的关键部位,因此,对锚具夹片牙面缺陷检测显得至关重要。目前国内外大多数预应力锚具生产企业仍停留在人工目测来保证产品质量,其存在的不足是:1)劳动强度较大,工人易疲劳,错、漏检率较高;2)检测成本高、效率低,限制了生产效率的提升。机器视觉具有可重复性、长期性和高速等特点[1-3],因此,可利用机器视觉技术[4-6]对锚具夹片进行智能化检测。

目前,机器视觉技术已广泛应用于工业自动化检测相关领域。刘峰[7]基于机器视觉实现了螺纹几何参数的自动化检测;胡佳成等[8]针对ABS齿圈环形表面缺陷检测,利用图像处理算法,实现了缺陷的分类识别;郭振黎等[9]通过模板匹配以及灰度差分处理,对各个待检测区域进行分割,并基于颜色特征、灰度均值、区域定位及面积等特征参数对冰箱启动器外观缺陷进行分类识别;黄志鸿等[10]将机器视觉技术与机器学习的SVM分类方法相结合,提出以灰度方差等6种瓶口缺陷特征构成支持向量机分类算法,实现对啤酒瓶口缺陷检测;周金丽等[11]针对西林瓶装口服液可见异物的检测,开发了一种基于机器视觉的智能识别和分拣系统,采用多检测工位和多相机跟踪拍摄的方式,并提出一种液体中微小目标的检测算法,可准确区分可见异物。机器视觉检测取代了传统的人工检测,提高了检测效率与检测质量,促进了企业的转型升级与智能化生产。

针对锚具夹片牙面缺陷人工检测不稳定、效率低、成本高的缺点,结合企业生产需求,采用机器视觉技术的锚具夹片牙面缺陷检测方法,设计了锚具夹片牙面缺陷视觉检测系统,实现了锚具夹片牙面缺陷(烂牙、平牙、重牙、光板)的自动化检测,提高了锚具夹片牙面缺陷检测的速度和精度。

1 系统构成及检测流程

1.1 系统构成

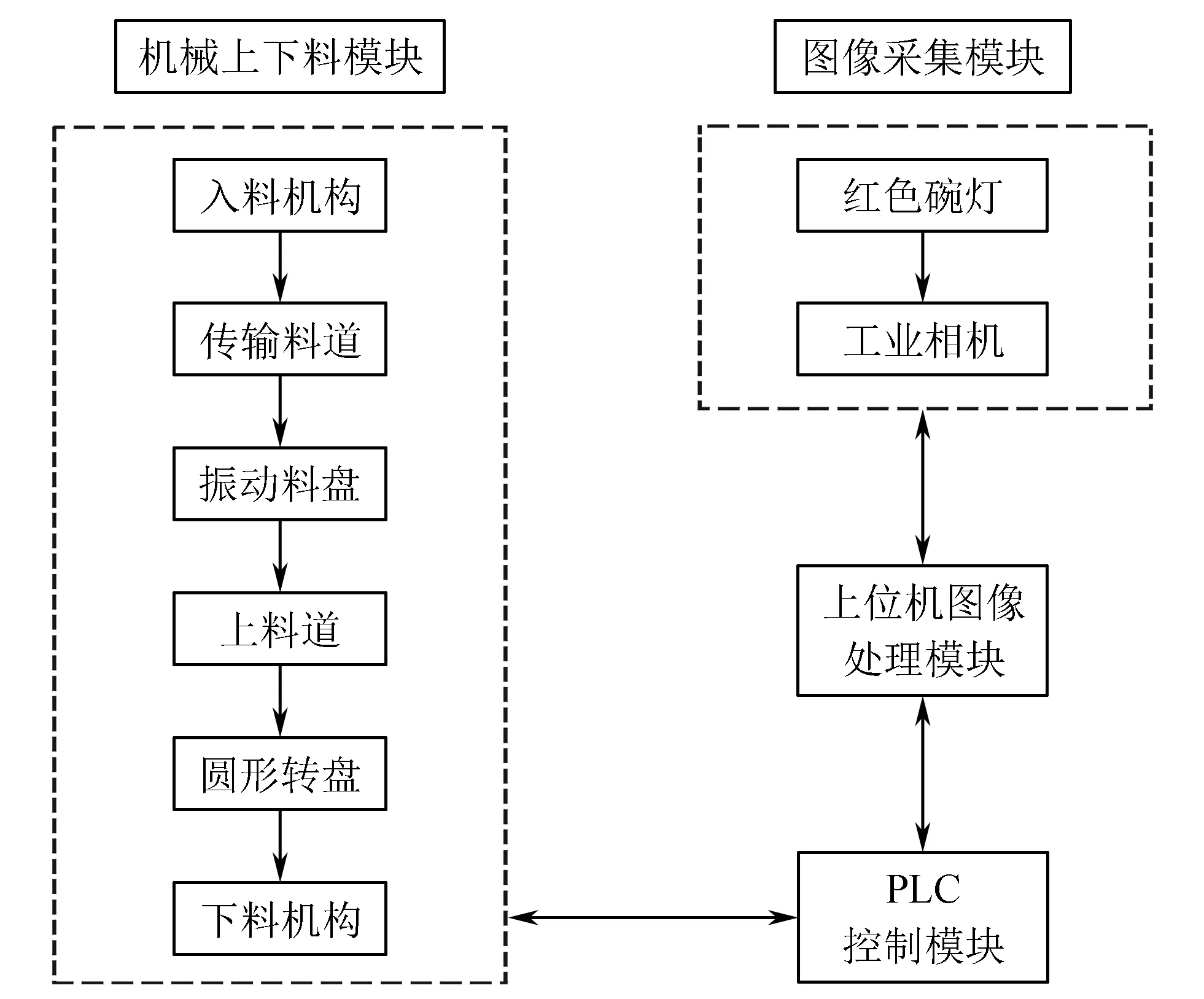

设计的锚具夹片牙面缺陷检测系统装置如图1所示。系统装置主要由系统电源、上位机图像处理模块、PLC控制模块、图像采集模块和机械上下料模块组成,其中图像采集模块主要包括工业相机、红色碗灯,机械上下料模块主要包括入料机构、传输料道、空气压缩机、振动料盘、上料道、圆形转盘和下料机构。

图1 锚具夹片缺陷检测系统装置

1.2 系统检测流程

系统检测流程如图2所示。待检的锚具夹片工件由人工从入料机构投入,经传输料道送到振动料盘,振动料盘通过振动将无序工件自动有序定向排列整齐,并输送到上料道,空气压缩机驱动气缸,使得PLC控制器控制气缸推杆将上料道中的工件推入圆形转盘相应的空置工位,并通过控制圆形转盘的转动,使得工件有序转动到检测位置。当工件到达检测位置时,上位机与PLC控制器之间通过串口进行通信,上位机实时控制工业相机采集工件的图像并实时处理,将检测结果数据实时发送到PLC控制器,PLC控制器根据检测结果控制下料机构将合格与不合格的工件分别下料到指定工件箱。

图2 系统检测流程

2 图像处理

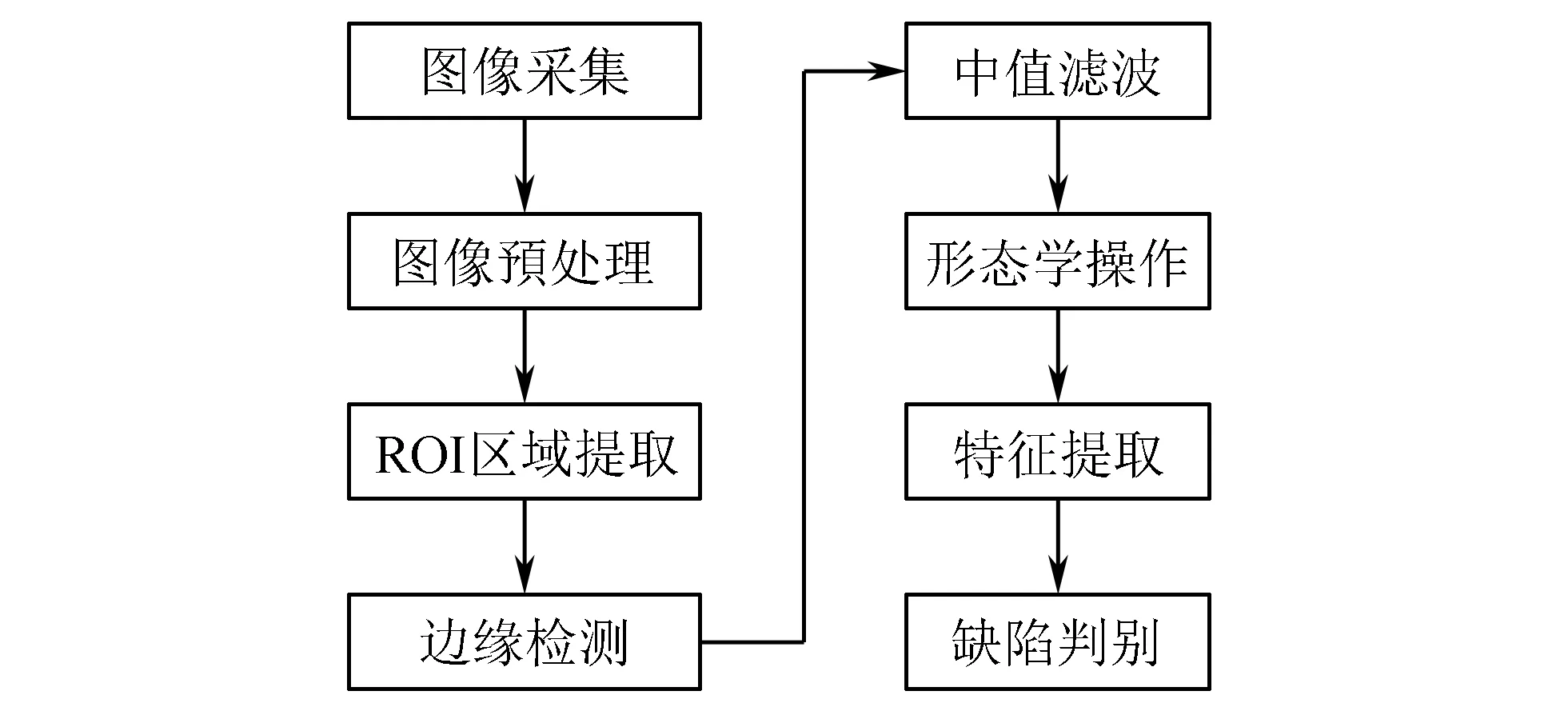

通过图像处理算法对上述系统采集的工件图像数据进行处理,以期实现夹片锚具牙面缺陷识别。图像处理流程如图3所示。

图3 图像处理流程

2.1 图像预处理

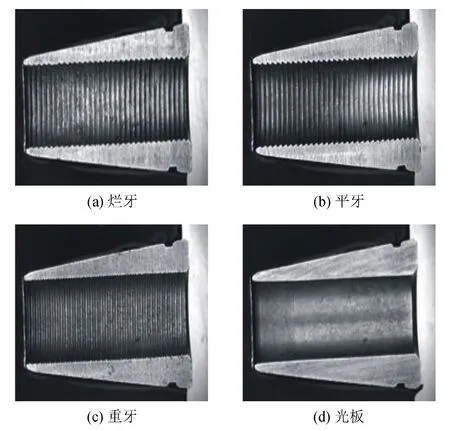

图像预处理是为了下一步处理图像所做的必要准备,本算法图像预处理包括灰度化、直方图均衡化、滤波。4类缺陷样品经过预处理后的图如图4所示。

图4 缺陷样品预处理后图

工业相机采集的是RGB图像,对其灰度化有利于运算量降低和后续图像处理。由于图像存在一定的噪声,采用5×5的双重均值滤波对图像进行滤波,去除噪声。直方图均衡化通过原图像的灰度级的概率密度函数求出灰度变换函数进行变换,使原图像的灰度级的概率密度呈均匀分布,增加了图像灰度的动态范围,从而增强工件图像的对比度,方便后续特征提取。图像均衡算法[12]如下:

1)求出待处理图像的直方图,

(1)

其中:rk为第k级灰度;nk为图像中灰度级为rk的像素个数;N为图像的总像素。图像的灰度为[0,L-1]。

2)利用累计分布函数对原图像的灰度直方图进行变换,得到新的图像灰度:

(2)

其中:0≤ri≤1;sk为累计分布函数。

3)进行近似处理,以新灰度代替旧灰度,同时将灰度值相等或近似的直方图合并,得到新直方图P(s)。

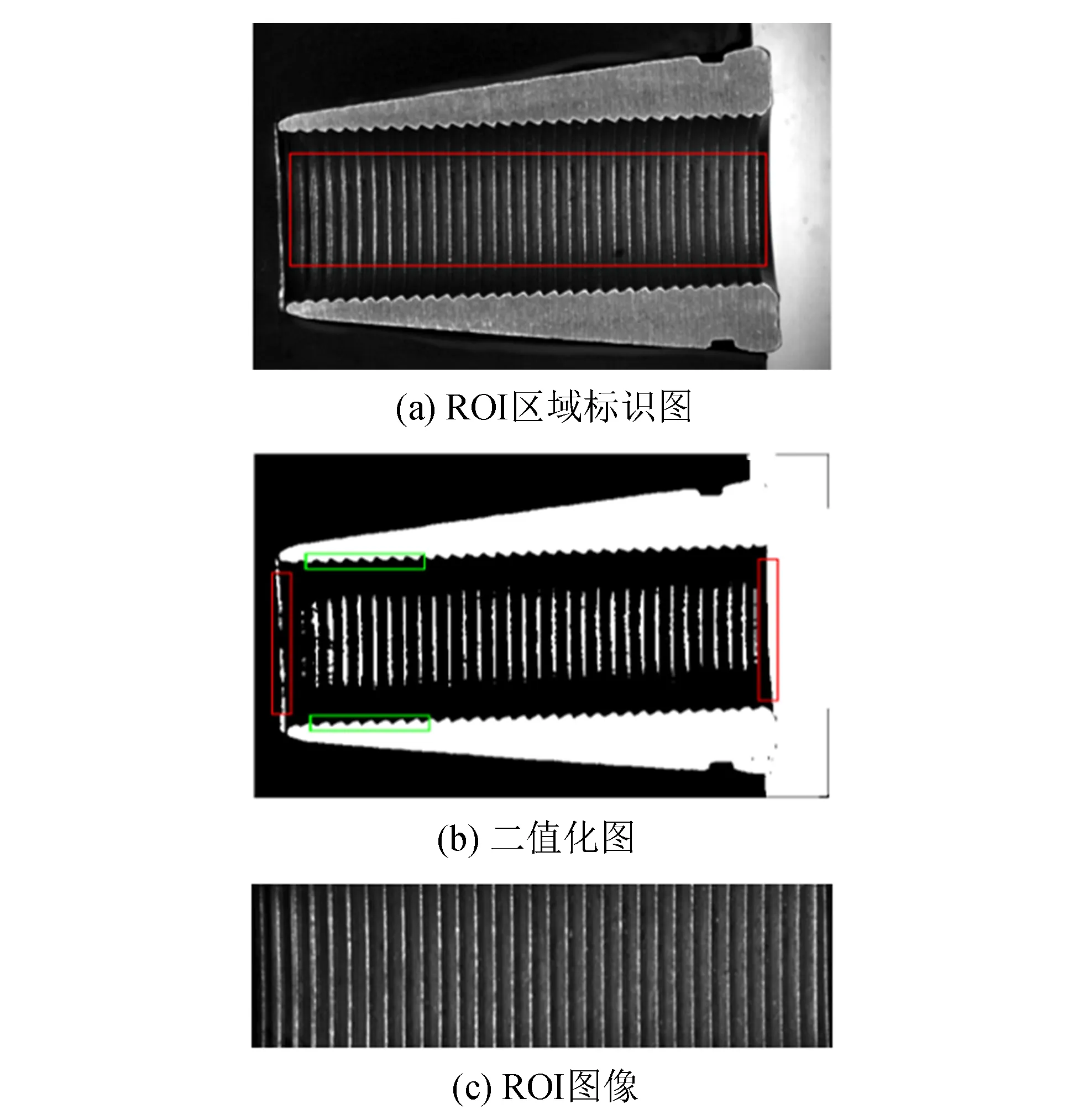

2.2 ROI区域提取

为了确保快速提取牙面缺陷特征,需对检测区域ROI进行定位提取。以合格样品为例,牙面检测区域如图5(a)所示矩形框,牙面区域边界与其他区域存在明显的灰度值差异,通过对预处理后的图像进行二值化处理,然后通过二值图快速定位到如图5(b)所示的4个框所在边界区域,最后根据定位到的边界区域坐标对预处理后的图进行裁剪,得到ROI区域图像,如图5(c)所示。

图5 ROI图像提取

图像二值化采用OTSU最大类间方差算法[13]。算法原理为:

设k为图像二值分割时的阈值,图像的灰度分级为0,1,,L-1,灰度为i的像素数目为ni,总像素N=n0+n1++nL-1,各灰度值的概率为pi=ni/N,图像的总均值μT和阈值为k时的灰度平均值μ(k)为:

(3)

(4)

图像分为C0=[0,1,,k]和C1=[k+1,k+2,,L-1]2组,2组产生的概率为:

(5)

w1(k)=1-w0(k)。

(6)

C0和C1的平均值为:

(7)

(8)

于是可得类间方差

w1(k)[μ1(k)-μT]2,

(9)

进一步可得

(10)

k的取值为[1,L-1],σB2(k)最大值时的k即为所选阈值。

2.3 边缘检测

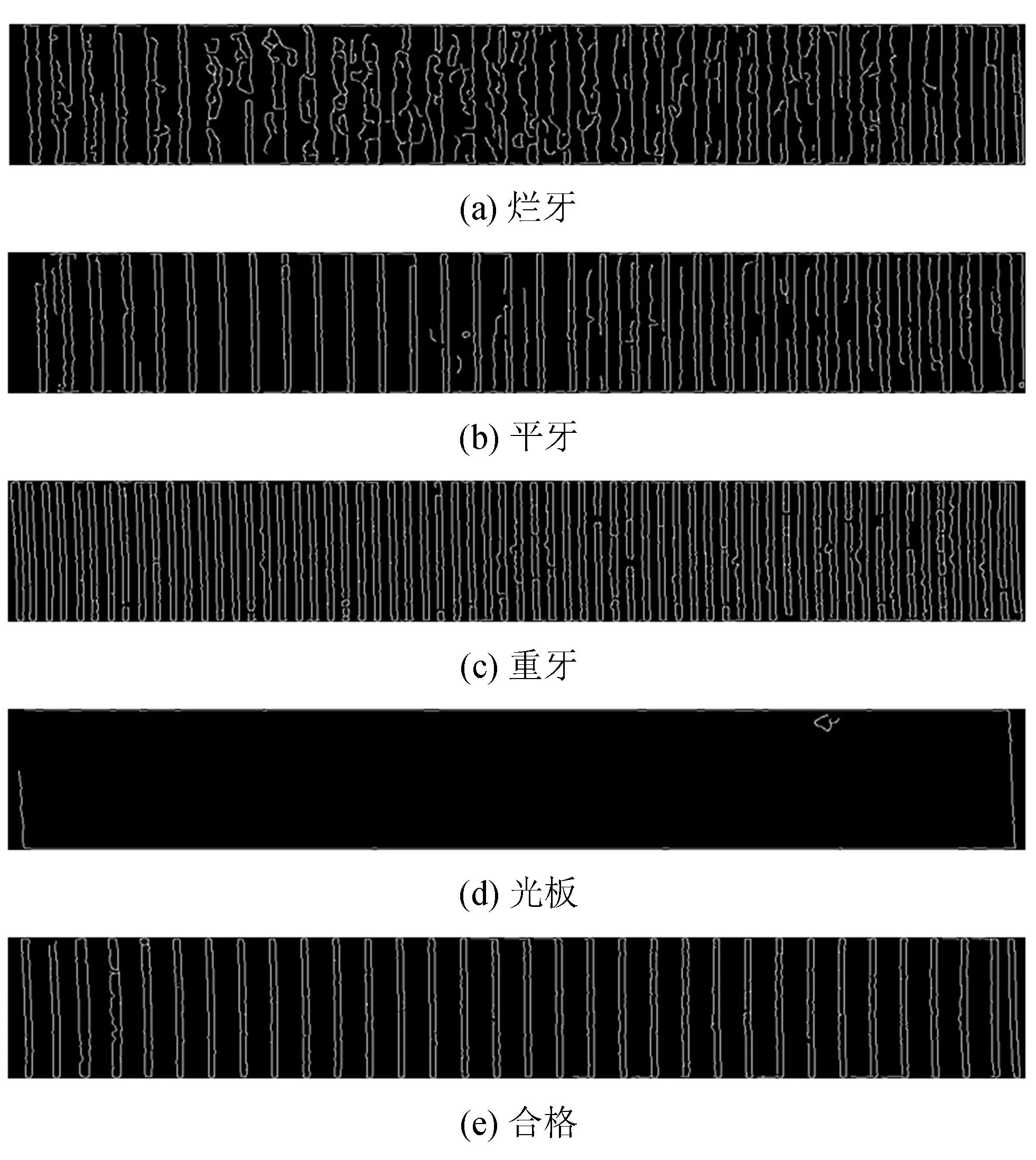

图像经过ROI提取得到缺陷检测区域图像,为了提取牙面缺陷,经过理论分析以及实验研究,通过边缘检测得到牙面螺纹牙的边缘,以初步表达牙面缺陷特征。边缘是指亮度函数发生急剧变化的位置[14],采用Canny边缘检测算子来计算图像的梯度,从而测量边缘强度,并将局部强度值存在变化的区域加以显现[12]。实验结果表明,夹片牙面的边缘检测采用Canny检测算子效果较好,可实现边缘特征的提取。各类样品检测效果如图6所示。

图6 边缘检测效果图

Canny算子作为一种边缘检测常用算子[15],其具体步骤为:

1)采用二维高斯滤波器平滑图像。

2)利用梯度算子(如Prewitt、Sobel等)计算平滑后的图像在x、y方向的梯度Gx、Gy,得到梯度幅值G和方向角θ[8]:

(11)

(12)

梯度方向角度一般取0°、45°、90°、135°。

3)非极大值抑制。非极大值抑制用来排除非边缘像素,其中保留了一些细线条,并作为候选边缘[11]。

4)滞后阈值。滞后阈值分别设定高阈值和低阈值,若某一像素位置的幅值大于高阈值,则被认为边缘点;若某一像素位置的幅值小于低阈值,则该像素被排除;若某一像素位置的幅值在2个阈值之间,则该像素仅仅在连接到一个高于高阈值的像素时被保留。

2.4 中值滤波和形态学处理

2.4.1 中值滤波

边缘检测后,高频前景噪点多呈离散态单独存在,中值滤波器对离散噪点的处理效果较好[8]。采用3×3模板窗口处理边缘检测图,用窗口中各点灰度的中值代替指定点的灰度值[16]。中值滤波的输出结果为:

(13)

其中:y为图像中值滤波结果;n为模板窗口内像素点的个数;x1,x2,,xn分别为模板窗口内的像素点。

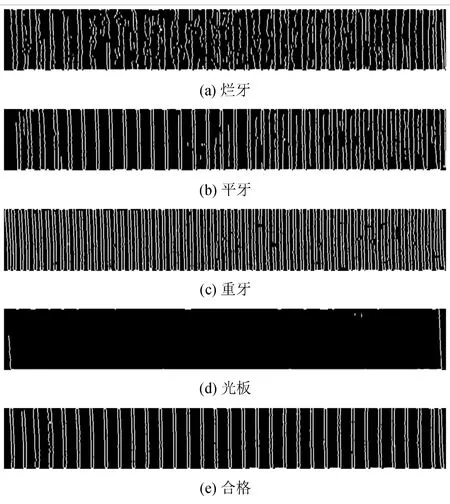

2.4.2 形态学处理

中值滤波后,锚具夹片牙面的螺纹边缘更加清楚,但边缘轮廓会存在一些断点,给后续特征提取识别带来误差,因此,采用形态学处理连接断点。形态学处理是通过结构元素进行运算,结构元素相当于信号处理中的“滤波窗口”[17]。

设A为输入图像,B为结构元素,腐蚀和膨胀的定义如下:

腐蚀:

AΘB={x∶B(x)⊂E}。

(14)

膨胀:

A⊕B={y∶B(y)∩E≠∅}。

(15)

将腐蚀和膨胀进行复合运算,可得到2种典型的变换算子[18]。先腐蚀再膨胀称为开运算,用于消除图像中小于结构元素的细节部分,物体的局部形状保持不变。先膨胀再腐蚀称为闭运算,用于连接邻近的物体,填补小空洞,填平窄缝隙使得物体边缘更平滑[14]。通过多次实验,采用先闭后开的形态学处理。中值滤波和形态学处理效果见图7。

图7 中值滤波和形态学处理效果图

2.5 缺陷提取与判别

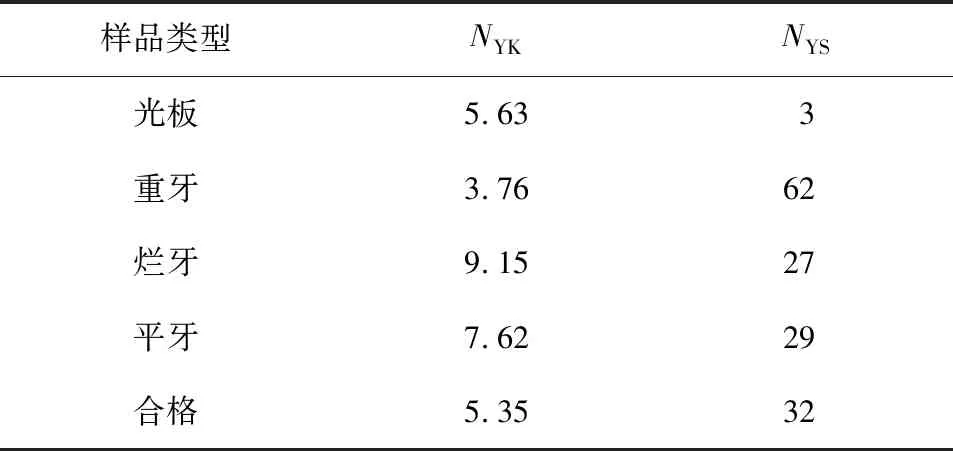

经大量的夹片样品图像的特征提取与分析,锚具夹片牙面缺陷特征可通过以下2个参数判别:1)牙面单个边缘对平均像素点个数NYK;2)牙面边缘对的平均个数NYS。参数统计表如表1所示。

表1 参数统计表

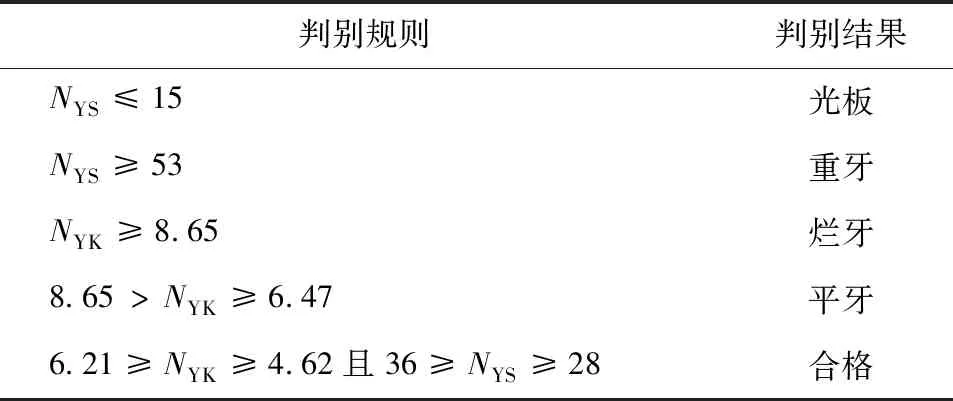

单个边缘对可表示一条螺纹牙,设NYK为螺纹牙的牙宽,NYS为螺纹牙的总数,同时设置各类缺陷的阈值,通过与设定的阈值比较,各类样品判别规则如表2所示。

表2 判别规则表

3 实验结果与分析

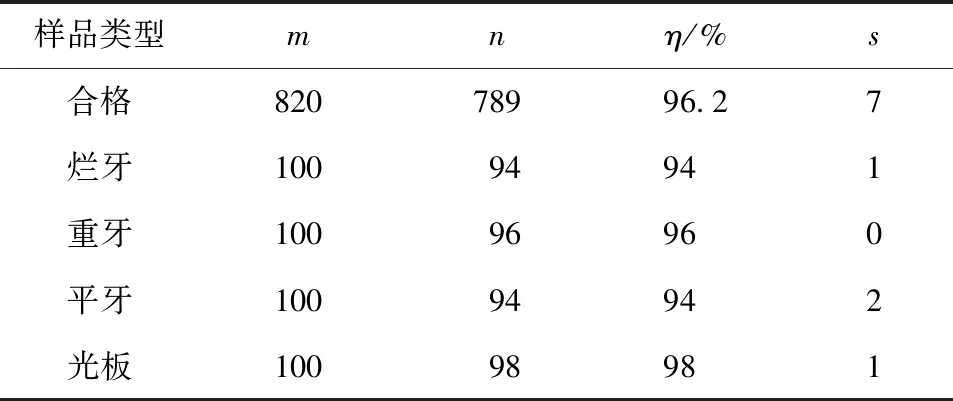

针对锚具夹片牙面烂牙、平牙、重牙、光板等4类缺陷类型,每种缺陷类型各选取100个检测样品,并选取820个合格样品,在图1的系统平台进行在线测试。系统平台运行环境为:工业相机为维视图像MV-VD130,图像分辨率为1 280×1 024,图像采集系统采用碗形LED红色光源,上位机处理器采用Intel i7,运行系统为Window7 64位。检测结果如表3所示。其中m为待检样品数,n为检测系统识别正确数,η为分类准确率,s为漏检片数。

表3 检测结果

从表2可看到,缺陷分类正确率≥94%,合格识别正确率≥96.2%,本系统的漏检率<1%,同时,平均检测速度每片≤0.2 s,优于人工检测速度(0.8 s)。因此,本系统可以满足企业生产过程中自动化检测要求,可解决人工检测存在的问题。

4 结束语

针对锚具夹片牙面缺陷人工检测的不足,设计了一套基于机器视觉理论的锚具夹片牙面缺陷检测系统。实验结果表明,通过图像预处理、ROI提取、边缘检测、中值滤波和形态学处理,提取夹片牙面的边缘对特征来表征缺陷,对牙面缺陷进行检测具有很好的准确度。今后研究重点是实现准确率更高、检测速度更快和漏检率更低的检测系统。