G3系统控制在污水处理的应用

2019-06-26肖学宾

肖学宾,徐 勇,万 杰

(1.四川泸天化环保科技股份有限公司,四川 泸州 646000;2.浙江中控技术股份有限公司,杭州 310051)

0 引言

新建污水处理厂,采用一体化MBR工艺,污水经格栅拦截污水中大部分固体污染物和浮渣后进入调节池,在调节池内调节水量,均衡水质;污水经泵提升到一体化装置缺氧池,在缺氧条件下,兼性异养细菌利用或部分利用污水中的有机碳原子为电子供体,以硝酸盐替代分子氧作电子受体,进行无氧呼吸,分解有机质;同时,将硝酸盐中氮还原成气态氮,至此完成硝化反应,污水自流入好氧池;好氧池内设有微孔曝气系统及满足好氧菌生长的生物载体,微生物附着生长于生物载体之上,将污水中的CODcr、BOD5等绝大部分污染物去除后,污水自留进入膜池;膜池内利用膜分离组建分离出清液,同时配以除磷加药装置,以保证稳定达标排放。出水通过产水泵进入过渡池,流经水过滤器,最后进入紫外线消毒渠后,污水达标排放。生活污水处理后出水可达城镇污水处理厂污染物排放标准GB18918-2002一级A标准。

中心村污水处理厂分别在城镇不同地域,距离远、测点较少,控制点数多为DI/DO为主,模拟量相对较少,系统以测点监控为主,无复杂联锁控制。为满足污水处理厂生产管理和工艺过程对自动化的要求,实现无人值守运行,采用具备实用性、可靠性、经济性、开放性的G3 PLC控制系统满足污水处理厂工艺监控、控制要求。

1 G3控制系统

图1 硬件构成配置图Fig.1 Hardware composition configuration diagram

表1 硬件配置Table 1 Hardware configuration

G3分布式测控系统以一体化控制器为核心单元,具有控制运算、数据采集和通讯处理等功能。实用的模块化系统结构,用户可根据需求选配所需功能模块,包括报表、报警、事件记录、历史数据库等,最大程度上满足用户各种定制方案,可广泛应用于各种工业自动化控制领域及环境监测、污水处理等环保新兴领域[1]。同时具有远程访问能力强、安装灵活、环境适应性高,系统快速性、简单灵活性特点。部件采用 UCP 统一控制协议与过程控制层相连,接收相关的管理命令,向上传递工艺装置的特性数据和实时数据;与现场设备层设备实时通信,实现对现场设备的控制。

1.1 硬件构成

G3控制系统以实现小点数单机控制,并支持现场各种恶劣环境及小型空间的安装,以控制器GCU331为核心的控制系统节点结构。每个节点由主模块、从模块和终端模块组成。污水处理厂G3系统配置硬件组成:主模块为控制器GCU331,7块DIO331从模块,2块DI311从模块、终端模块固定不变,用于实现总线终端匹配功能。一台嵌入式一体机作为上位机系统,是操作人员完成过程监控管理任务的人机界面。操作平台采用中控自主开发的VxSCADA监控软件,运行稳定可靠,人机界面友好,操作方便,可完成数据、报警状态的显示及记录。硬件构成配置见图1。

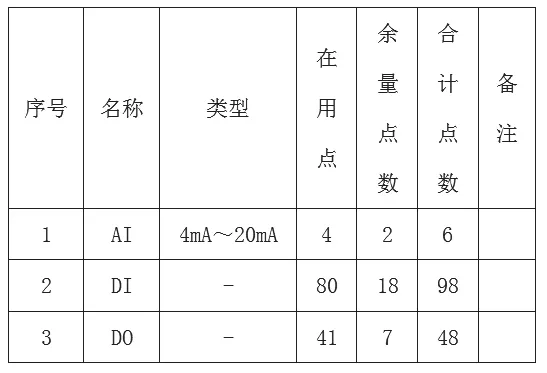

PLC配置:主控制器、从模块、终端模块。硬件配置见表1。

1.2 软件构成

软件配置:GCSContrix系统软件包包括:控制站组态软件GCSContrix、系统结构组态软件GCSSysbuilder、设备管理软件GCSManager,以及其他系统工具等。可以实现对GCS控制器系统工程配置、系统组态、实时通信、任务配置、系统管理、故障诊断、在线调试等一系列丰富的功能[2]。

VxSCADA综合监控软件是一款大规模分布式综合监控软件。软件在常规的分布式生产信息采集、监视功能基础上,创造性地引入对象概念,支持对象化建模和灵活的脚本开发,使传统组态开发从以工程为单位模式向系统化、模块化发展[3]。用户可根据需求选配(综合监控软件、报表软件、远程报警通知软件、组态软件、历史数据库软件)等所需功能模块,最大程度上满足用户各种定制方案,通过I/O总线将现场信息向主控制器传送;通过监控软件,实现多种工况综合监控,明确故障信息,保障工艺系统或设备安全。

2 网络通讯

G3一体化控制器支持MODBUS TCP、MODBUS RTU、DNP3通讯协议和自定义通讯协议。开放的通讯接口容易和任何智能设备进行通讯,同时也容易集成到公司的大数据平台信息系统中。

3 系统应用

3.1 I/O组态

系统I/O组态是对一体化控制器GCU311、从模块(输入/输出)、OPC服务器等硬件、软件进行相关参数设置组态。

污水处理厂的I/O组态包括模拟量AI、数字量(DI、DO)、OPC-Server通讯进行卡件设置、通道分配,除设置位号、描述及报警状态外,根据信号类型及工艺参数的不同,对信号类型、属性等参数进行详细组态设置。I/O点配置情况见表2。

3.2 控制方案简介

G3系统提供强大组态功能软件,针对污水处理工艺编程,提供FBD功能块就能满足要求。针对机泵特殊的功能需求,需要自定义控制方案,自定义特殊的FBD功能块,通过控制站编译的FBD功能块编程语言和LD梯形图编程语言实现机泵的顺序控制、联锁逻辑控制等功能。

3.2.1 机泵控制

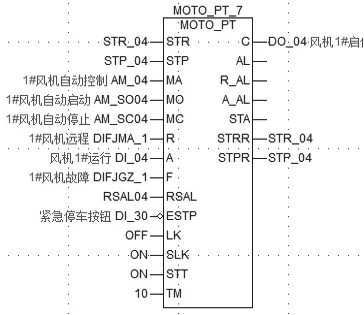

图2 机泵控制功能块图Fig.2 Machine pump control function block diagram

图3 正常模式顺控Fig.3 Normal mode control

图4 提升泵联锁Fig.4 Lifting pump interlock

表2 I/O点配置情况Table 2 I/O Point configuration

每个机泵都有3种控制方式:就地、手动、自动。当自动控制时,可完全实现全自动逻辑控制,无需人工任何操作。当工艺发生异常变化或机泵故障时,可及时手动或就地人工干预,操作人员根据监控参数及机泵运行状态,同时兼顾现场实际情况,人工调整,及时消除缺陷,解决异常工况故障,恢复正常工艺运行。机泵控制功能块见图2。

3.2.2 顺控逻辑

污水处理MBR膜工艺顺控逻辑控制有3种模式:正常模式、异常模式、反洗模式。本文以正常运行模式为例。

正常模式:当污水经调节池泵提升到一体化MBR设备后,经过厌氧、富氧及膜分离、除磷等产水工艺处理,相应自吸产水泵根据MBR膜的特性要求,设置适当运行、静默时间,同时对应电动阀同步启闭及除磷加药泵及搅拌器同步启停。正常模式顺控逻辑见图3。

3.2.3 联锁

污水处理MBR工艺联锁逻辑比较简单、功能少,主要涉及调节池提升泵启停、产水泵启停、过渡池提升泵启停等逻辑联锁。本文以一体化MBR工艺设备调节池提升启停为例。

1)调节池提升泵启动:调节池液位正常,且膜区液位计低液位。

2)满足任意一项条件,调节池提升泵停泵:① 膜区液位超高,调节池提升泵停止运行;② 调节池低液位,调节池提升泵停止运行。提升泵联锁逻辑见图4。

3.3 上位机画面

VxSCADA 画面与监控组态,可以对测控点分散的过程或设备进行本地或远程监视和控制,实现数据采集、设备控制、测量、参数调节以及各类信号报警等各项功能。污水处理厂上位机监控画面分5页:主画面、参数设置、设备操作、趋势、报警。现场操作人员通过“主画面”流程图监控现场过程控制点异常状况,通过“参数设置”界面设置合适的设备运行参数,通过“设备操作”界面实施机泵手自动切换,通过“趋势、报警”界面查询现场设备异常状态及报警信息,及时提供准确诊断,利于现场设备安全维护。

4 结束语

G3分布式控制系统是面向广泛自动化测控应用,支持复杂的组网和分布式应用,并易和通用监控软件构建综合集成控制系统。人机界面友好,操作比较简单,上机熟悉快。具有操作简单,安全性高,可靠性强,智能化等特点。针对污水处理厂位置分散、距离远、巡检难、人员素质普遍不高情况下,在调试运行过程中,突出了高度的智能化控制,减轻了劳动强度,避免了人为的操作失误,提高生产效率,确保污水处理厂安全运行。