大洋多金属矿选冶研究现状

2019-06-26朱坤娥蒋训雄冯林永

朱坤娥,蒋训雄,冯林永,赵 峰

(北京矿冶科技集团有限公司,北京 100160)

目前发现的深海金属矿有多金属结核、富钴结壳、多金属硫化物等,其中海洋铁锰多金属矿包括多金属结核矿和富钴结壳矿,二者均属于以铁锰氧化物为主要矿物、富含镍钴铜等有用元素的多金属氧化矿。无论是多金属结核中,还是富钴结壳中,镍、钴、铜均无独立矿物,大部分以类质同相形式替代锰、铁氧化物中的锰和铁而存在于各种铁锰氧化物中,部分吸附在铁锰氧化物的表面,或者与锰、铁的氧化物形成胶体沉淀,不能用廉价的物理手段进行选矿,一般采用直接冶炼或选矿分离开采过程夹带的基岩后冶炼的方式回收有用元素。而多金属硫化物则可按照陆地硫化矿的选冶方式进行加工,即先选矿分离、富集,精矿进行冶炼。

1 选矿预处理

富钴结壳由于附着在基岩表面,在开采过程中不可避免存在基岩脉石夹带而导致矿石品位贫化的问题,冶炼前对其进行选矿预处理将矿中夹带的基岩矿物剔除,以提高矿石中镍、钴、铜、锰的品位,进而降低冶炼的经济成本。北京矿冶科技集团研究了重选、磁选、浮选等多种工艺的选矿预处理[1]。

1.1 重选

基于富钴结壳矿与基岩密度的差异,重选法可剔除部分基岩。当富钴结壳原矿品位为Co 0.44%、Mn 16.24%、Cu 0.086%、Ni 0.38%、CaO 11.81%,给矿粒度小于1.0 mm 时,选矿指标最佳。这时,精矿中钴、锰、铜、镍的品位分别为0.47%、17.14%、0.089%、0.40%;回收率分别为94.97%、94.04%、92.14%、94.14%;可以抛除产率为11.07%的尾矿。

1.2 磁选

利用富钴结壳与基岩矿物的磁性差异,通过强磁选也可剔除基岩矿物。在矿石粒度为-1.25 mm 条件下,随磁场强度增大,有价金属回收率提高。当磁场强度为1 592.3 kA/m,钴、锰、铜、镍的回收率达到最高,分别为96.44%、96.39%、91.11%、96.31%,可以抛除产率为17.39%的尾矿。

1.3 浮选

浮选是指据富钴结壳与基岩矿物的表面物理、化学性质的差异将基岩剔除。优化浮选试验条件,即细度小于0.074 mm 占70%、调整剂量TH2 000 g/t、捕收剂BK485 7 000 g/t,这时进行浮选闭路试验。试验结果表明,精矿钴、锰、铜、镍的品位分别为0.56%、20.41%、0.10%、0.46%,回收率分别为94.07%、94.85%、83.74%、89.6%,尾矿产率为26.09%。

浮选分离指标最好,基岩剔除率和回收率均高于重选、磁选。相对而言,重选和湿式强磁选适合于海上现场抛废,而浮选适合于岸上精选。

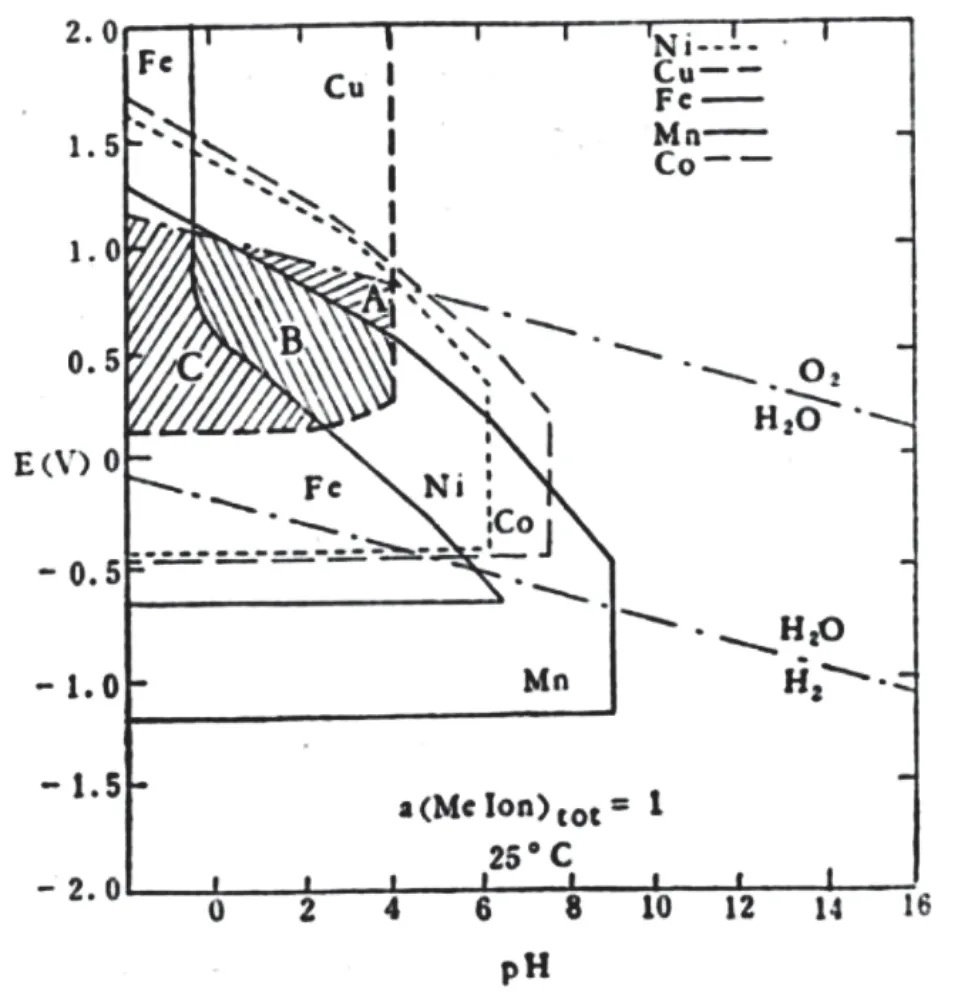

2 铁锰多金属氧化矿冶金方法

铁锰多金属氧化矿冶金方法分为火法冶金和湿法冶金两大类。目前研究的主要工艺如图1所示。

图1 铁锰多金属氧化矿主要冶炼工艺

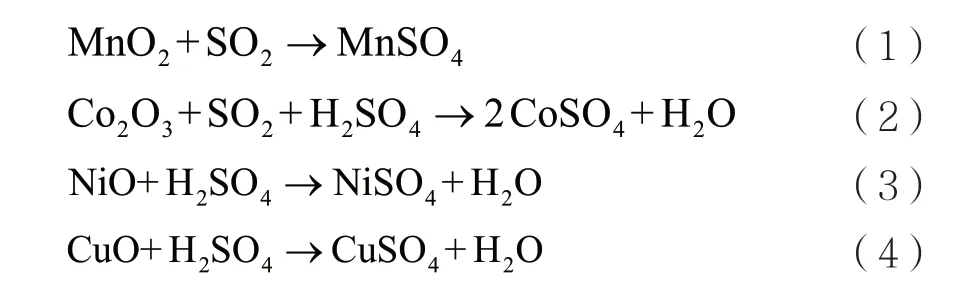

3 湿法冶金

3.1 常压酸浸工艺

常压酸浸工艺是在酸浸出过程中加入还原剂破坏铁锰矿物结构,让赋存其中的镍、钴、铜裸露或游离出来后达到浸出目的。常用的还原剂有:金属硫化物(如黄铁矿、硫化氢、冰铜等)、亚硫酸及其盐(如H2SO3、SO2、Na2SO3、(NH4)2SO3等)、H2O2、Fe2+盐以及有机还原剂等。铁钴锰铜镍水系电位pH 图如图2所示。通过控制浸出体系的电位和pH 值,理论上可选择浸出镍、钴、铜,而将锰和铁留在渣中,实际上由于铁锰多金属矿物结构特殊性,控制锰不被浸出是困难的[2]。

图2 铁钴锰铜镍水系电位pH 图

以SO2为还原剂的主要浸出反应如下:

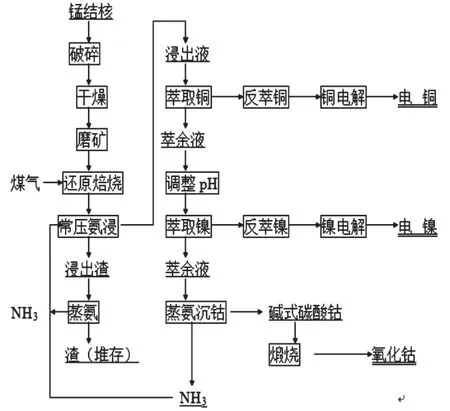

浸出液先用Lix84 选择性萃取铜,负载铜的有机相经电解废液反萃、电积得到阴极铜;铜萃余液经净化除杂后,有价元素分离流程为硫化沉淀、镍钴混合硫化物加压硫酸浸出、溶液净化、Cyanex272 萃取分离镍钴、电解沉积得到金属镍、钴;硫化沉淀后液主要含硫酸锰,可采用碳铵沉淀与浓缩结晶工艺分离出碳酸锰、硫酸铵产品。常压硫酸浸出工艺流程如图3所示。

北京矿冶科技集团对富钴结壳进行了实验室试验,全流程的金属回收率分别为:Co 95.15%、Ni 95.65%、Cu 73.65%、Mn 97.47%、Zn 81.89%;二氧化硫消耗0.26t/t 矿;硫酸消耗0.186t/t 矿。最终获得了钴、氧化钴、草酸钴、镍、阴极铜、碳酸锰等产品[3]。

图3 常压硫酸浸出工艺流程

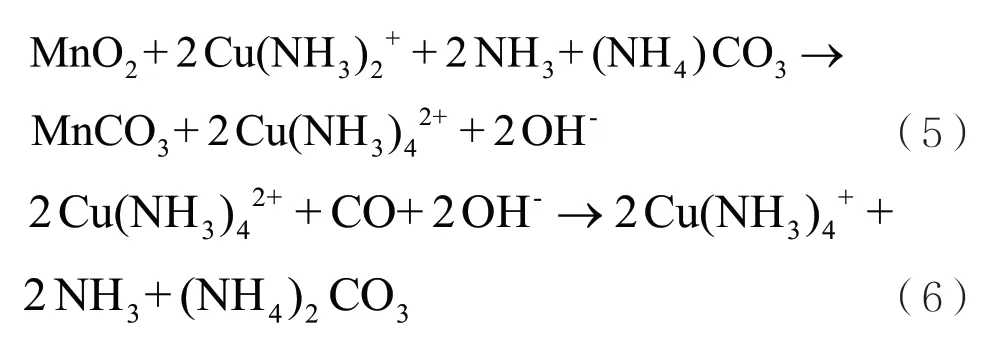

3.2 自催化还原氨浸工艺

自催化还原氨浸工艺是在含有适量亚铜离子的氨性溶液中,通入一氧化碳作还原剂浸出铁锰多金属矿,如图4所示。浸出过程中,锰以碳酸锰沉淀形式进入浸出渣中,可用作冶炼锰产品的原料,镍钴铜以氨络合物的形式进入浸出液中,浸出液一部分返回浸出补充铜实现自催化,一部分浸出液经萃取分离铜镍、电积得到阴极铜与阴极镍,萃余液经硫化沉淀得到硫化钴中间产品,用作提取金属钴的原料。浸出过程中的主要反应如下。

氧化—还原反应为:

总反应为:

浸出反应为:

北京矿冶科技集团采用氨-硫酸铵体系对多金属结核进行了吨级规模的连续试验,在浸出温度45℃,溶液电位-400 ~450 mV 条件下,镍铜钴浸出率分别达到98%、97%、90%,浸出液中铜浓度10 ~12 g/L、镍浓度13 ~15 g/L、钴浓度2 ~3 g/L,并有96%的钼被浸出,可综合回收。浸出液经净化、萃取、电积等工序,制备了电镍、阴极铜、电钴等产品。浸出渣经再浸出、沉淀制备碳酸锰产品[4-6]。

图4 自催化还原氨浸工艺流程

3.3 高温高压硫酸浸出

高温高压硫酸处理铁锰多金属矿类似于红土矿的高温高压硫酸浸出工艺,如图5所示。浸出过程中,绝大部分铜、镍和钴溶解,而铁、锰很少进入溶液,浸出液经萃取、电积获得金属铜、钴、镍。在温度200℃,压力3.1 MPa,氧分压1 MPa,pH1.63 条件下浸出1 h,多金属结核中主要金属浸出率分别为:Ni 80%,Cu 90%,Co 30%,Mn 5%,Fe 2%。浸出液经Lix64N 萃取-酸反萃分离镍钴铜与电积工序得到电镍、电钴及电铜产品[7]。

图5 高温高压硫酸浸出法工艺流程

4 火法-湿法联合工艺

4.1 焙烧-浸出工艺

4.1.1 还原焙烧-浸出

如图6所示,还原焙烧是先利用各种还原剂在400 ~650℃下将铁锰多金属矿中的高价铁、锰氧化物还原成低价氧化物,同时赋存于矿物中的镍、钴、铜的金属氧化物被还原成金属态而解离,焙砂再用含NH350 ~100 g/L、CO230 ~60 g/L 的氨-碳酸铵溶液浸出铜、钴、镍,金属浸出率分别为铜约85%、镍约75%、钴约50%,铁浸出率小于1%。浸出液经萃取、电解沉积可得到电铜、电镍、电钴产品[8]。

4.1.2 氯化焙烧-浸出

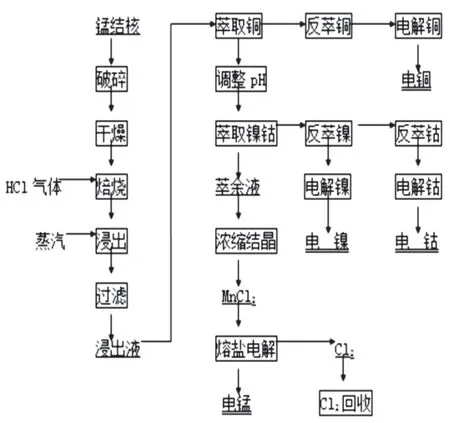

利用镍、铜、钴、锰和铁的氯化物具有低熔点、高挥发性和高水溶性性质,将铁锰多金属矿在高温下与氯化剂反应,将矿物中金属元素转化为氯化物,然后利用湿法冶金方法分离提取,如图7所示。按氯化剂种类,氯化焙烧可分为氯化氢氯化和氯盐还原氯化。

氯化氢氯化是在500 ~600℃温度下铁锰多金属矿与氯化氢气体反应,锰、镍、铜、钴形成可溶性的氯化物,然后在300 ~400℃内用水喷淋使氯化铁水解转化成氧化铁,再将氯化产物用水和盐酸浸出锰、镍、铜、钴,浸出率分别为:Ni 96.7%,Cu 99.7%,Co 97.0%,Mn 99.9%,铁不溶解继续留在渣中。浸出液经萃取分离镍、钴、铜,电解沉积得到电铜、电镍、电钴产品。萃余液含氯化锰,经蒸发、结晶、熔盐电解得到金属锰产品。

氯盐还原氯化是将铁锰多金属矿与CaCl2、焦炭在900℃下焙烧1 h,形成的挥发性金属氯化物被焦炭还原成金属沉积物,焙砂磁选得到含镍、钴、铜的精矿。金属回收率分别为:Cu 46%~88%、Ni 23% ~32%、Co 7% ~22%、Mn 0% ~9%、Fe 0%~9%[9-10]。

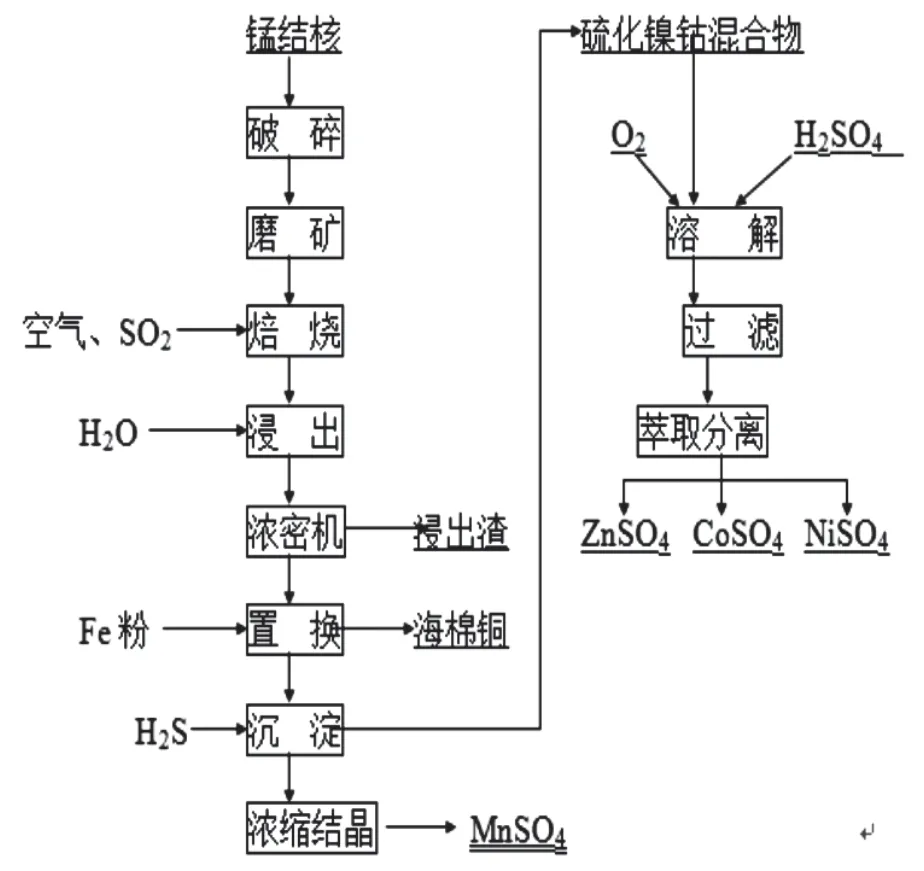

4.1.3 硫酸化焙烧-浸出

如图8所示,硫酸化焙烧是焙烧过程中加入硫酸分解矿物,将锰镍钴铜等有价元素转变为独立的硫酸盐,然后利用湿法工艺进行分离。在650℃将铁锰多金属矿与浓硫酸或二氧化硫反应,焙砂组成为氧化铁、镍、铜、钴和锰的硫酸盐,然后将焙砂水浸,镍、钴、铜、锰的浸出率分别为92%、97%、87%、99%,浸出液经铁粉置换沉铜、硫化沉淀镍钴、镍钴混合硫化物加压酸浸和萃取分离,得到产品海绵铜、硫酸锌、硫酸钴、硫酸镍[11]。

图6 还原焙烧-浸出工艺流程

图7 氯化焙烧-浸出工艺流程

图8 硫酸化焙烧-浸出工艺流程

4.2 熔炼-浸出工艺

熔炼-浸出工艺是通过控制熔炼反应温度、还原剂或硫化剂用量等,将铁锰多金属矿中的镍、钴、铜还原成金属态并与铁形成合金或硫化物,然后用湿法冶炼方法分离铜钴镍金属,锰在熔炼过程中进入渣中得到富集,用作制备各种锰产品的原料。

熔炼-浸出工艺分造锍熔炼-浸出工艺与还原熔炼-浸出工艺,分别如图9(a)、图9(b)所示。造锍熔炼-浸出工艺是将先铁锰多金属矿与煤或燃料油在1 100℃预还原,再用电炉在1 400℃下还原熔炼成镍铜钴铁合金,合金产率6%~10%,富集了约90%镍铜和75%的钴,然后在转炉中在约1 350℃下将合金与硫化剂吹炼成高锍,高锍再利用高温高压硫酸浸出,浸出液经净化除杂、溶剂萃取、电积等常规工序获得金属铜、钴、镍。在熔炼过程中,约97%的锰进入炉渣,可用于生产锰铁合金的原料。

图9 熔炼-浸出工艺流程

还原熔炼-浸出工艺中,先将铁锰多金属矿在1 100℃用焦炭预还原,然后在1 400℃与二氧化硅熔剂熔炼,得到含镍17.7%、钴1.8%、铜9.6%、铁67%的合金,镍钴铜、铁回收率分别为93%、68%、87%、44%,合金经破碎、浸出、净化、萃取、电积等工序得镍、钴、铜产品。锰进入熔炼渣,可用于生产锰铁合金的原料[12]。

5 直接利用

铁锰多金属矿具有层状和隧道结构,微观孔隙发达,富含过渡性元素和活性硅,在催化、吸附、储能等功能材料开发方面具有良好的前景。

5.1 催化活性材料

铁锰多金属矿中起催化作用的活性元素主要是Ni、Cu、Co,对CO、CO2的加氢甲烷化,SO2、CO和某些烷烃的氧化,NOx的分解均有不同程度的催化作用。在CVD 法制备碳纳米管时,铁锰多金属矿作为天然的催化剂,生成了大量螺旋状碳纳米管。在较高温度下,由于物理化学性质的改变,铁锰多金属矿的催化活性会降低[13]。

5.2 吸附材料

铁锰多金属矿对废水中元素具有选择性吸附作用,北京矿冶科技集团研究发现,其对各种元素的吸附难易程度顺序为:Pb >Cd >Cu >Hg >Zn >Co>Mn >Ni >As。在pH 值1.4 ~2.0 时,废水中铅吸附率为90%~99%,铅的饱和吸附容量可达200 mg/g;在pH 值大于2.0 时,废水中的铅、锌、镉、钴、铜、镍和锰的吸附率均可达99%,锌、镉、钴、铜、镍和锰的饱和吸附容量均可达40 mg/g。多金属结核吸附处理中高浓度氨氮废水时,可以将废水中氨氮浓度降低到3.7 mg/L,吸附处理后的废水达到了工业排放标准[14]。

5.3 电源材料

铁锰多金属矿作为电池材料时具有良好的负荷特性、较高的放电容量及良好的循环稳定性。利用铁锰多金属矿制备锂离子电池阴极材料时,锂离子的嵌入逸出电位为2.6 ~3.0 V,制成的电极实际可逆容量达110 mAh/g(原矿物重),经250 次充放电循环,容量尚有70 mAhg(矿物)[15]。