某化工园区污水处理厂污泥深度脱水系统设计

2019-06-26郭辉

郭 辉

(中国城市建设研究院有限公司山东分院,济南 250101)

1 项目概论

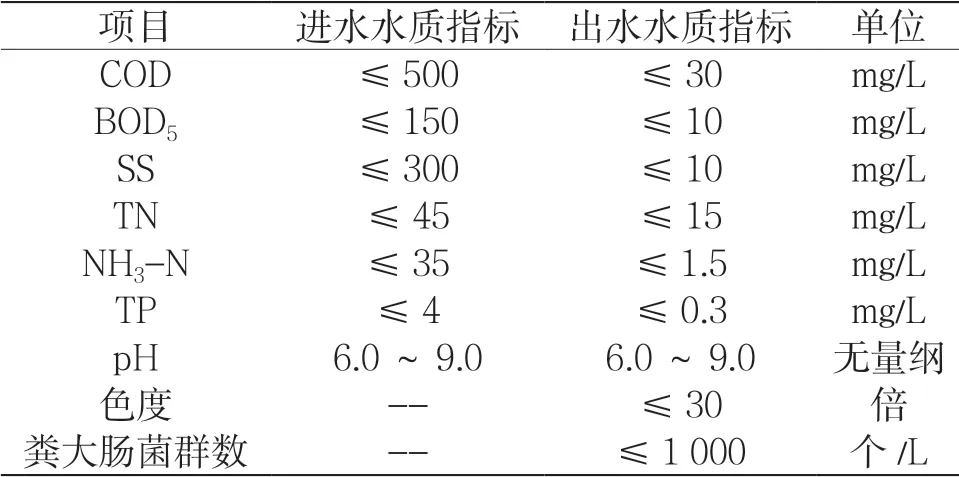

某化工园区污水处理厂设计规模为30 000 m3/d,该污水处理厂处理某化工园区内市政管网所接纳的污水,市政管网接纳的污水执行《污水排入城市下水道水质标准》(GB/T 31962-2015)。因该污水处理厂受纳水体的下游国控断面COD 指标要求较高,该污水处理厂的出水水质需满足COD ≤30 mg/L,NH3-N ≤ 1.5 mg/L,TP ≤0.3 mg/L,其余相关指标达到《城镇污水处理厂污染物排放标准》(GB18918-2002)中的一级A 标准,主要进出水水质指标详情如表1所示。

本项目污水处理的总体工艺流程包括预处理、生物处理、深度处理、消毒处理及污泥处理等五个工段。其中预处理包括粗格栅渠及提升泵站、细格栅及曝气沉砂池、调节池、初沉池及配水井;生物处理包括A2/O 生化池、污泥回流泵站及二沉池;深度处理包括絮凝沉淀池及滤池;消毒处理包括接触消毒池及巴氏计量槽。

表1 污水处理厂设计进出水水质

本项目污泥系统主要处理来自初沉池、二沉池和絮凝沉淀池的剩余污泥及化学污泥。本项目进水主要为工业废水,并且进水悬浮固体(SS)较高,所以本项目产生的化学污泥量较大。经过计算得出,本项目总绝干污泥量为22.28 t/d,其中初沉污泥:绝干污泥量为7.20 t/d,湿污泥量为360 m3/d,污泥含水率为98%;剩余污泥:绝干污泥量为3.68 t/d,湿污泥量为460 m3/d,污泥含水率为99.2%;化学污泥:绝干污泥量为11.40 t/d,湿污泥量为1 140 m3/d,污泥含水率为99%。

污泥处理工艺流程包括四个处理或处置阶段,即污泥的减量化、稳定化、无害化和资源化[1]。由于该污水处理厂规模不大,剩余污泥量少,并且进水悬浮固体(SS)较高,造成无机化学污泥量较大,有机物的分解率也较低,因此本项目不宜采用污泥消化处理工艺。同时,污泥消化处理设施建设费用及运行费用高,且工艺设备和工艺管线较多,管理难度大。综上,本项目的污泥处理工艺采用污泥脱水的方式。

2 污泥脱水工艺比选

污泥脱水一般可采用自然干化、机械脱水和污泥烘干等路线[2]。

2.1 污泥自然干化

污泥自然干化,是污泥脱水中最经济、最简单的一种方法,但是污泥自然干化对气候要求较高,同时占地面积较大,还会散发大范围的异味,滋生蚊虫。因此,污泥干化场只适用于气候干燥、用地面积较大、卫生要求较低的小型污水处理厂。

2.2 污泥机械脱水

污泥机械脱水的设备很多,根据脱水原理不同可分为离心脱水机、带式脱水机、板框压滤机和叠螺脱水机四大类。污泥机械脱水与其他污泥脱水方式相比,其优点是脱水的效果好,占用厂区面积较小,脱水效率高,对环境卫生影响较小,但其投资较大,运行和维护费用较高。

2.3 污泥烘干

污泥烘干需要消耗大量热能,因此只有当污水处理厂有合适的热源或者对污泥含水率要求较高时,才会考虑污泥烘干的脱水方式。

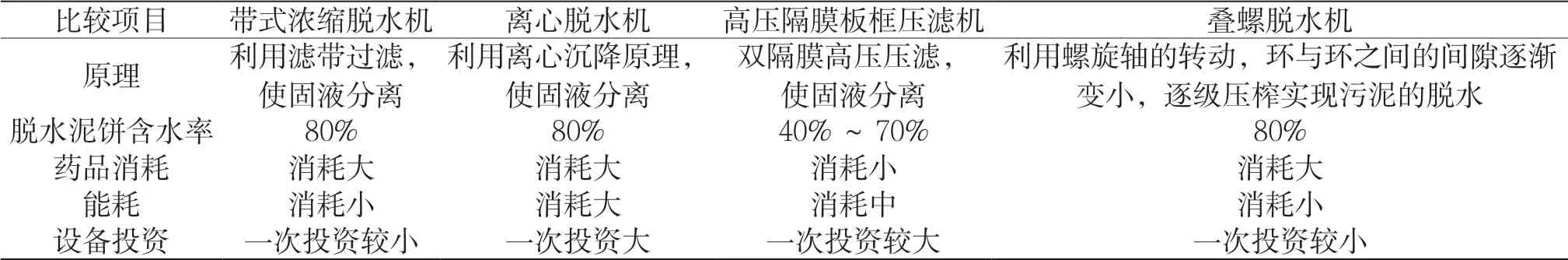

由于本项目对厂内环境要求较高,不宜建设污泥干化场,因此本项目选择污泥机械脱水设备对污泥进行处理。污泥脱水机有四种类型可以选择:一是离心式脱水机;二是带式浓缩脱水机;三是高压隔膜板框压滤机;四是叠螺脱水机[3]。它们的技术比较如表2所示[4]。

表2 污泥脱水设备比较

离心脱水机一般用于处理较大的污泥量,而带式浓缩脱水机泥饼含水率较高,叠螺脱水机药品消耗较大,脱泥环境也较差。因此,本项目采用高压隔膜板框压滤机作为污泥脱水设备,高压隔膜板框压滤机脱水泥饼含水率低,处理效果稳定,脱水效率高。本项目采用的污泥处理工艺流程为:剩余污泥、化学污泥→污泥浓缩池→污泥均质池→污泥脱水机房→污泥外运处置。

3 污泥脱水系统设计

本项目污泥脱水系统设计包括新建一座污泥浓缩池、一座污泥均质池、一间污泥脱水机房。

3.1 污泥浓缩池

剩余污泥和化学污泥经两根DN250 mm 的排泥管进入污泥浓缩池,一座污泥浓缩池分两格,每格设一根进泥管,为避免各构筑物排泥冲突,厂区各构筑物排泥时需交替运行。污泥浓缩池设计尺寸为:一座分两格,单格直径D=15 m,池深H=5.0 m。池内设有两台污泥浓缩机,功率N=0.55 kW。污泥浓缩池出泥通过重力排入污泥均质池。

3.2 污泥均质池

污泥均质池在使用时配合板框压滤机脱水工作,污泥均质池的有效容积应满足板框压滤机单批次进泥量。本项目污泥均质池设计尺寸为:一座分三格,单格长宽及池深均为5 m。污泥均质池安装中心搅拌器、液位计和气动阀门,搅拌机功率N=7.5 kW。污泥在污泥均质池中和药剂充分混合絮凝,投加药剂时间为当污泥均质池中液位达到一定高度便向其中投加药剂,其中絮凝剂PAM 通过螺杆泵投加,螺杆泵流量为5 m3/h,混凝剂PAC 通过氟塑料离心泵投加,离心泵流量为10 m3/h。投加管路上装有电磁流量计,控制加药泵的停止。搅拌完成后,板框压滤机开始工作进料,搅拌时间约为20 min 左右。

3.3 污泥脱水机房

污泥脱水机房设计尺寸为:长为40.0 m,宽为20.0 m,高为10.8 m。污泥脱水机房内放置三套过滤面积为400 m2的高压隔膜板框压滤机及其他配套设备。滤板材质为聚丙烯,板框压滤机循环周期3.5 h,板框压滤机在脱水过程中分为进料、压榨、吹风。进泥时间2 h,之后需要1.5 h,工作流程如下。

进料:经过调理后的污泥通过六台高低压进泥泵进泥,低压进泥泵(流量Q=100 m3/h,压力P=0.6 MPa) 先工作,低压泵进泥完成后高压泵(流量Q=30 m3/h,压力P=1.2 MPa)开始工作。在污泥泵入板框压滤机的过程中,随着泥饼的逐渐形成,板框压滤机内压力逐渐增高,进料压力达到1.2MPa 后,需要恒压进泥一段时间,系统中压力通过压力变送器控制。进泥之后进入压榨状态。在进料过程中,滤液从四个暗流孔排出,滤板间渗出的漏液被翻板接住,通过两侧的小槽排出。

压榨:压榨时压榨泵(流量Q=8 m3/h,压力P= 1.86 MPa)启动,将清水注入隔膜板的膜腔内,随着膜腔逐渐充满清水,将板框压滤机内所形成的泥饼压缩、变薄,泥饼内的水分进一步被挤出,恒压压榨一段时间,压榨程序结束,排液阀门打开,膜腔内的清水自动回流到压榨水箱内。

吹风:随着压榨的结束,反吹风自动阀门和回流阀门打开,气罐内压缩空气从推板端迅速吹入板框压滤机的中心进料孔,将其中的料浆吹回。

卸料:吹风结束后,翻板打开,油缸带动推板退到最后端,拉板小车开始进行取拉板动作,将滤板逐块拉开,腔室中形成的泥饼在拉取板时通过重力落下,泥饼通过皮带机送至污泥堆棚[5]。

4 结语

本项目剩余污泥及化学污泥经排泥泵输送进入污泥浓缩池进行浓缩,降低含水率后进入污泥均质池调理,再通过污泥进料泵将污泥送入高压隔膜板框压滤机系统,脱水后的污泥含水率可以达到低于60%,经输送机送至污泥堆棚中短暂停留,由污泥车外运处置。本工艺路线技术成熟,经济合理,既能满足污泥外运处置的要求,又能降低污水处理厂的运营成本。本项目的污泥深度脱水系统设计对其他类似项目具有较大参考和借鉴的意义。