复杂地质条件下单洞双层隧道修建技术研究

2019-06-26李强

李 强

(中铁第五勘察设计院集团有限公司 北京 102600)

1 国内外研究现状

国外采用暗挖法修建单洞双层隧道并不多见,日本仅有一例一座单洞双层隧道,另外俄罗斯采用盾构法修建了双洞双层8车道隧道,日本在经历了大量地铁修建成功与失败的经验和教训后,通过总结形成了“近接施工的设计、施工指南”;国内整座隧道采用重叠结构还没有,但局部出现重叠的情况也有一些,如重庆轻轨区间隧道、福(州)厦(门)高速公路与泉(州)厦(门)高速公路的交叉点大坪山隧道为四隧道相交。但受地形、地质、周边构筑物等条件的影响,单洞双层隧道结构的选择是必然的,因此,开展单洞双层隧道修建技术的研究显得尤为重要。

2 研究工点概况

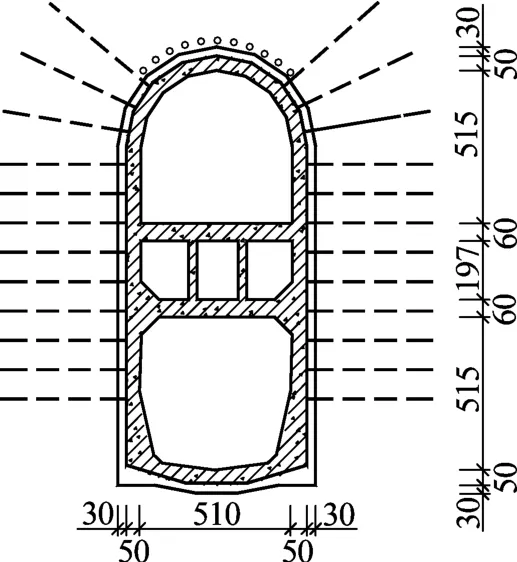

研究工点位于深圳地铁一期工程罗湖站至大剧院站,经金利华商业广场、地王大厦,区间隧道范围内上覆第四系全新统人工堆积层、海冲积层及第四系中更新统残积层,下覆基岩为燕山期花岗岩,基岩裂隙水较丰富,地下水主要来自布吉河河水补给,基底稳定,为V级围岩。地质情况见图1。

图1 地质纵断面图

3 数值模拟

3.1 支护参数

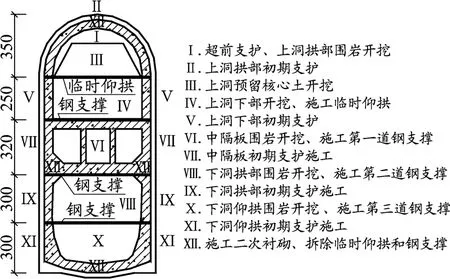

初期支护为30 cm厚C20网喷混凝土,全环格栅钢架、0.5 m/榀,φ22砂浆锚杆长 3 m、间距0.8 m×1.0 m,拱部长4 m的φ42超前小导管预支护、环向0.35m、纵向2.4 m一环,二次衬砌为50 cm厚C30钢筋混凝土[1-3]。具体见图2。

3.2 开挖工法

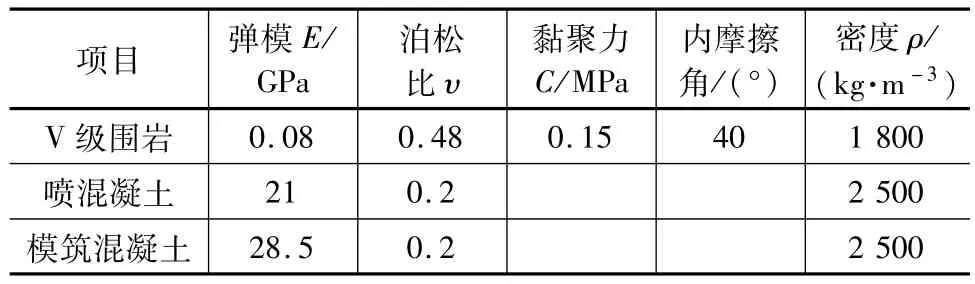

采用预留核心土五台阶分部开挖法,具体见图3。

图2 支护结构(单位:cm)

图3 开挖支护工法(单位:cm)

3.3 计算模型

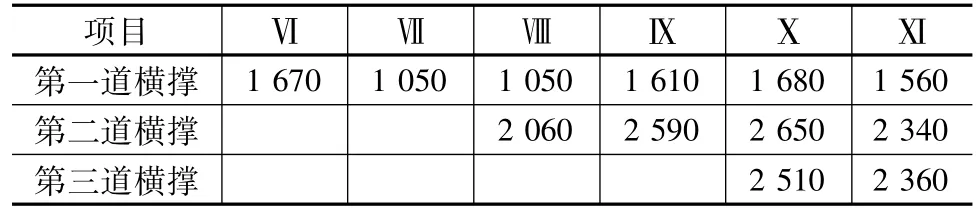

采用有限元计算软件ANSYS9.0进行数值模拟分析,计算范围选取上部至地表、下部至隧道仰拱以下40 m、横向总宽70 m,左右有水平约束、下部有垂直约束、地表为自由边界,计算中,用平面四边形实体单元模拟围岩、初期支护和二次衬砌,用杆单元模拟锚杆,计算模型总单元数为6 347个,总节点数为6 350个[4-7]。材料物理力学参数见表1。

表1 材料物理力学参数

3.4 计算结果

(1)初期支护内力及安全性评价

初期支护内力及安全系数见表2。

表2 初期支护内力及安全系数

分析结果如下:

①初期支护最大轴力为5 071 kN,出现在拱顶;最大弯矩为332.6 kN·m,出现在隧底。

②初期支护未封闭成环之前,内力变化幅度不大,一旦封闭成环后,内力有较大幅度的增长,为有效控制围岩变形,应及时封闭初期支护。

③由于边墙上设置了临时支撑,初期支护的内力有较大改善,除个别点外,安全系数均大于1,应及时施作二次衬砌,确保施工安全。

(2)二次衬砌内力及安全性评价

二次衬砌最大轴力为4 918 kN(对应弯矩为302.1 kN·m),出现在隧底;最大弯矩为340.1 kN·m(对应轴力为434 kN),出现在上洞起拱线处;每延米配置8根φ22的受力钢筋,最小安全系数为2.03,二次衬砌是安全的。

(3)钢支撑内力(见表3)

表3 钢支撑轴力 kN

施工中钢支撑采用外径159 mm(壁厚10 mm)的钢管,纵向间距0.5 m,根据压杆稳定理论,单根横撑临界承载力为660 kN,完全采用钢管作横撑,将导致横撑失稳,为增加钢管稳定性,应在钢管中灌注高强度混凝土,并加强纵向、竖向及与初期支护的连接。

(4)锚杆轴力

从图4可以得出:从拱部向边墙方向,锚杆轴力依次呈递增趋势,且锚杆中部为轴力最大的部位,最大轴力为62 kN。根据现场试验及测试,锚杆的抗拉拔力不小于50 kN,仅个别锚杆轴力超过50 kN,锚杆能够起到控制围岩变形的作用,另一方面也证明取消拱部系统锚杆的合理性。

(5)洞周位移及地表沉降

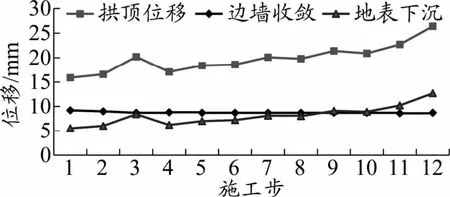

从图5、图6可以得出:

①拱顶下沉随开挖施工的推进,呈递增趋势,但变化幅度较平缓,最大拱顶下沉为26.4 mm。

图4 锚杆轴力分布

图5 洞周位移、地表沉降变化曲线

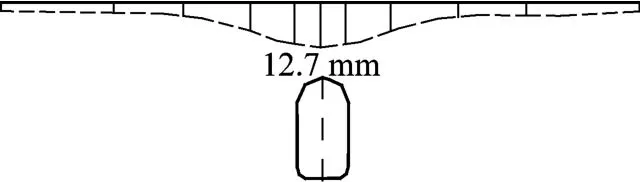

图6 最终地表沉降曲线

②水平收敛随施工推进的变化幅度不大,基本在10 mm以内,说明:钢支撑和临时仰拱起到了控制变形的作用。

③地表沉降随开挖施工的推进,呈递增趋势,但变化幅度较平缓,最大地表沉降为12.7 mm;地表沉降槽沿隧道中心对称,两侧影响宽度不超过20 m。

4 试验研究

在研究范围内布置了3个洞周收敛断面、3个拱顶下沉断面、1个围岩接触压力断面;收敛测点布置在边墙中部,拱顶下沉测点布置在拱部中央,围岩接触压力布置在拱顶及拱顶两侧各2 m处[8]。测试结果及分析如下。

4.1 拱顶下沉

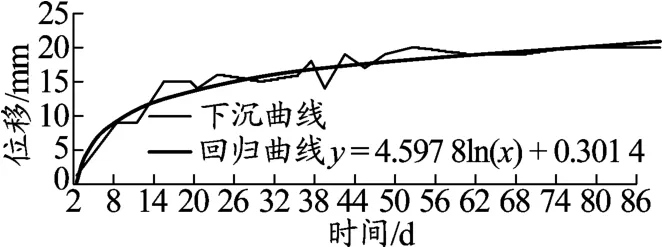

根据图7,分析结果如下:

图7 典型断面拱顶下沉曲线

(1)拱顶下沉曲线符合y=aLnx+b,为一对数曲线,x为时间,y为拱顶下沉值。

(2)研究范围内拱顶最大下沉为20 mm,与数值计算的拱顶最大下沉26.4 mm相比,基本上吻合。

(3)拱顶下沉速度均在2 mm/d以内,随时间的推移,拱顶下沉逐渐趋于稳定。

(4)拱顶下沉量在开挖后30~40 d后趋于稳定。

4.2 水平收敛

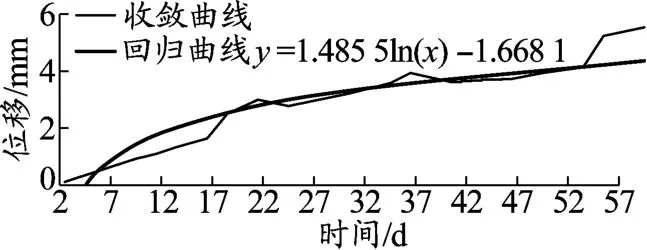

根据图8,分析结果如下:

图8 典型断面水平收敛曲线

(1)水平收敛曲线符合y=aLnx+b,为一对数曲线,x为时间,y为拱顶下沉值。

(2)研究范围内水平收敛最大值为5.5 mm,与数值模拟计算的8.1 mm基本吻合,采用图3的施工方法,可以有效地控制洞周围岩变形。

(3)收敛速度均在1 mm/d以内,随时间的推移,水平收敛逐渐趋于稳定,说明:施工方案和措施是合理的,施工过程也是安全的。

(4)水平收敛在开挖后20~30 d趋于稳定。

4.3 围岩接触压力

根据图9,分析结果如下:

图9 典型断面围岩接触压力曲线

(1)接触压力基本上呈上升趋势,符合对数曲线y=aLnx+b,x为时间,y为接触压力值。

(2)最大接触压力为0.14 MPa,相当于8 m的土柱高度,围岩与初期支护的接触压力得到了有效的控制,可以保证开挖支护安全。

(3)洞室支护后20~30 d后,围岩与喷层间的接触应力基本趋于稳定。

5 施工过程控制

5.1 施工方法

遵循“先上后下、边挖边衬”的原则,施工前,首先对拱部进行超前小导管注浆预支护,然后采用多台阶五步开挖法,由上至下分部开挖、支护,台阶长度控制在3~5 m范围内,循环进尺控制在0.5~0.75 m,特殊地段开挖进尺为0.25 m,拱部采用弧形导坑预留核心土法开挖。对土层及软岩采用人工开挖,对中等风化、微风化基岩采用微差微振动控制爆破技术进行光面爆破或预裂爆破[9-12]。

5.2 技术措施

(1)锚杆

按图纸将锚杆孔准确定位后,采用YT-28凿岩机钻孔、清孔,并将安装好锚头的WTD25中空注浆锚杆插入锚孔,然后在锚杆尾端安装止浆塞、垫板和螺母,通过快速注浆接头将锚杆尾端和高压力注浆泵联接进行注浆,锚杆安装后端部应与钢拱架焊接在一起。

(2)钢拱架

钢拱架紧贴初喷混凝土面安装,在拱脚设置10 mm×400 mm的钢板作为钢架基础,并与锚杆焊成整体,当钢架和围岩之间间隙过大时,设置混凝土垫块。

(3)喷混凝土

喷射混凝土应分段、分片由下而上顺序进行,每段长度不超过6 m,一次喷射混凝土厚度控制在6~8 cm,后一层喷射在前层混凝土终凝后进行。

(4)二次衬砌

二次衬砌分4次浇筑,分别为下洞仰拱、下洞边墙及顶板、中隔板、上洞边墙及拱部,并紧跟掌子面。为防止二次衬砌与防水层之间形成空隙,沿拱顶预留压浆孔,3 m一个,压浆孔底部紧贴防水层,并在接触部位加设一层防水板,确保压浆孔不堵塞及不穿破防水层,二次衬砌浇筑28 d后,逐孔压注1∶1的水泥浆液,注浆压力控制在0.8~0.9 MPa。

6 结论

通过以上分析,可以得出:

(1)通过数值模拟计算得出:30 cm厚网喷混凝土(内嵌全环钢架、0.5 m/榀)初期支护是安全的,但应及时封闭成环,并设置必要的临时支护;50 cm厚C30钢筋混凝土(每延米配置8根φ22的受力钢筋)二次衬砌最小安全系数为2.03,能够保证隧道施工及运营安全;拱部向边墙方向,锚杆轴力依次呈递增趋势,且锚杆中部为轴力最大的部位;拱顶下沉、水平收敛、地表沉降未超过控制标准,能够保证施工及地表构筑物的安全。

(2)通过现场试验研究得出:拱顶下沉、水平收敛、围岩接触压力曲线符合y=aLnx+b,在洞室支护20~30 d后趋于稳定,其数值与数值模拟计算结果基本吻合。

(3)暗挖单洞双层隧道遵循“先上后下、边挖边衬”的原则,采用多台阶五步开挖法,由上至下分部开挖、支护,二次衬砌紧跟掌子面的工法是合理有效的,但应严格施工过程控制。