导向型机械化螺旋箍筋成型技术研究

2019-06-26刘峰

刘 峰

(中铁十六局集团城市建设发展有限公司 北京 100018)

1 引言

桩基础施工中钢筋笼的加工制作具有重大意义,钢筋笼加工制作效率和质量决定着桩基础工程的形象进度和桩基础质量。钢筋笼是使用相应直径的钢筋,根据一定的外形要求绑扎、焊接在一起形成的笼形钢筋框架。广泛应用于现代建筑的钢结构、框架结构、框架-剪力墙结构等工程设计的桩基础施工[1],即以钢筋笼为骨架,使用相应标号的混凝土按规定工艺进行灌注,经过一定时间的养护,达到其设计承载力,以保证其上部结构的全部荷载以及建筑物使用要求。作用主要有2个:一为固聚流质,二为提升强度。采用螺旋箍筋旋转骨架对螺旋箍筋进行加工的方法,可以快速地解决钢筋笼批量预制的工期问题,提高工作效率,保证桩基础质量。螺旋箍筋旋转骨架可根据现场钢筋笼尺寸提前预制,从而实现对钢筋笼质量的控制,为桩基础工程中钢筋笼的加工制作提供了一个崭新的途径。

2 工程概况

燕翔饭店改扩建项目工程位于北京市朝阳区,总建筑面积约16.6万m2,地下共三层[2]。基础形式部分为群桩承台基础,设计桩径600 mm。桩基础施工占总体施工的11.7%,也是总体施工最重要节点。桩基具有摩擦桩与端承桩双重要求[3]。由于施工场地为新近土石抛填形成,地质特征遇水崩解软化,构造极不稳定。如不保证钢筋笼的加工制作,在钢筋笼吊装过程中,因螺旋箍筋形状不规则导致钢筋笼极易刮碰孔壁造成塌孔或导管卡挂钢筋笼易发生堵管、断桩等质量事故[4],且影响钢筋笼保护层厚度,影响桩身质量。在桩基础施工阶段钢筋笼加工制作采用新颖的螺旋箍筋旋转骨架代替传统手工套制绑扎或焊接螺旋箍筋的方式,此创新方式意义深远。

3 螺旋箍筋旋转骨架使用原理

螺旋箍筋旋转骨架为圆柱体,目的为易于钢筋笼箍筋成型,骨架现场采用钢筋焊接成型。根据钢筋笼的尺寸,确定旋转骨架的尺寸进行加工制作。将制作好的旋转骨架固定在可360°旋转的钢筋弯曲机同一直线上的中心销轴和两侧压弯销轴上。通过钢筋弯曲机工作圆盘的旋转进行螺旋箍筋的加工。

4 施工操作关键技术

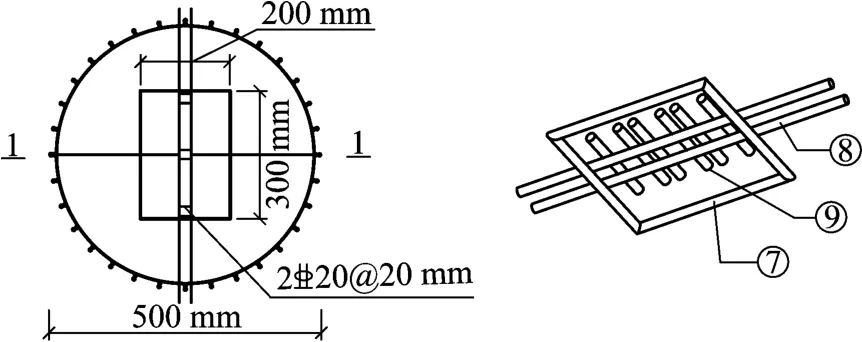

按照行业标准技术规范,灌注桩主筋的混凝土保护层厚度不应小于35 mm,水下灌注桩的主筋混凝土保护层厚度不得小于50 mm[5]。根据地勘报告与现场实际状况,符合水下混凝土施工。与设计图纸对照见图1。

图1 设计图纸桩身截面构造

经设计图纸与行业标准技术规范对比,设计图纸主筋混凝土保护层厚度与行业最低标准一致。为保证桩基质量,节省施工周期,保证钢筋笼自身质量及其外观质量,采用外径为500 mm的螺旋箍筋旋转骨架进行钢筋笼的加工制作。

4.1 螺旋箍筋旋转骨架的加工制作

(1)钢筋检测

钢筋的品种、级别或规格必须符合设计要求[6],有产品合格证、出厂检验报告和进场复验报告,表面清洁无老锈和污渍[7]。材料进场后,在监理工程师见证下随机抽取材料样品,进行相关的原材料试验工作并取得合格报告,监理工程师批准后方可用于施工现场。

(2)顶部骨架制作(见图2)

螺旋箍筋旋转骨架均采用HRB400直径20 mm热轧带肋钢筋进行加工焊接[8]。首先制作两道钢筋加劲箍,利用钢筋弯曲机转动成型,外径为500 mm,封闭处采用双面搭接焊,搭接长度100 mm(图2上下环件①②);上部加劲箍内置十字筋进行焊接固定(图2中⑤十字型加强筋);再采用多根长为300 mm的纵筋进行两两满焊(图2中③支撑杆、图2中⑥外侧加强杆),已满焊纵筋均匀分布焊接在加劲箍上,采用点焊方式焊接,焊缝高度5 mm。

图2 螺旋箍筋旋转骨架顶部加工制作详图

(3)底部连接处骨架制作

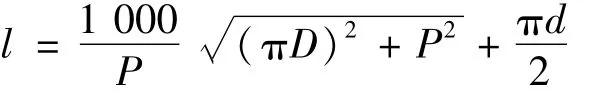

底部骨架根据钢筋弯曲机中心销轴和两侧压弯销轴间距与直径,制作与360°旋转的钢筋弯曲机相配合的底座。取8根长50 mm(图3中⑨分隔杆)钢筋两两满焊与2根长800mm(图3中⑧搭接杆)、间距40 mm的底筋垂直焊接固定,下部还需焊接长300 mm(图2中④)、宽200 mm(图3中⑦)底座为固定骨架,底部与顶部连接均采用焊接固定。螺旋箍筋旋转骨架三维图及实物图见图4、图5。

图3 螺旋箍筋旋转骨架加工制作详图

图4 旋转骨架三维图

图5 旋转骨架实物

4.2 螺旋箍筋计算与加工

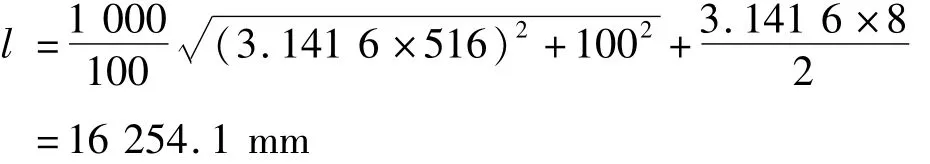

本工程平均桩长H=15 m,桩径D=600 mm,纵筋净保护层厚度d1=50 mm,螺旋箍筋直径8 mm,加密区3.7 m@100 mm,非加密区11.3 m@200 mm[9]。

螺旋箍筋长度计算:

式中,l为每1 m钢筋骨架长的螺旋箍筋长度;P为螺距(mm);π为圆周率,取3.141 6;D为螺旋线的缠绕直径;采用箍筋的中心距,即主筋外皮距离加上箍筋直径(mm);d为螺旋箍筋的直径。

(1)加密区每延米螺旋箍筋长度

(2)非加密区每延米螺旋箍筋长度

经计算,单桩螺旋箍筋长度为152.567 m。

4.3 箍筋调直

钢筋应平直,无局部曲折。盘条钢筋在螺旋箍筋旋转骨架使用前需进行调直,调直使用钢筋调直机操作,根据钢筋的公称直径选用符合要求的调直模和传送压辊,在调直过程中应正确掌握调直模的偏移量和压辊的压紧程度[10]。调直模的偏移量根据其磨耗程度及钢筋品种通过试验确定[11];调直筒两端的调直模一定要在调直前后导孔的轴心线上[12]。压辊的槽宽一般在钢筋穿入压辊之后,在上下压辊间宜有3 mm之内的空隙。

断料时,严禁用短尺丈量长料,避免量料中产生累计误差。宜在场地内标出尺寸里程线并设置控制断料尺寸用的设施[13]。

4.4 旋转骨架安装

将制作好的螺栓箍筋钢筋骨架固定在可360°旋转的钢筋弯曲机同一直线上的中心销轴和两侧压弯销轴上,使底部骨架的底座与弯筋机中心销轴吻合,保证运转平稳安全,弯筋机工作圆盘能够自由旋转,不产生多余的摩阻力。如图6、图7所示。

图6 旋转骨架安装示意

图7 旋转骨架使用效果

4.5 螺旋箍筋制作加工

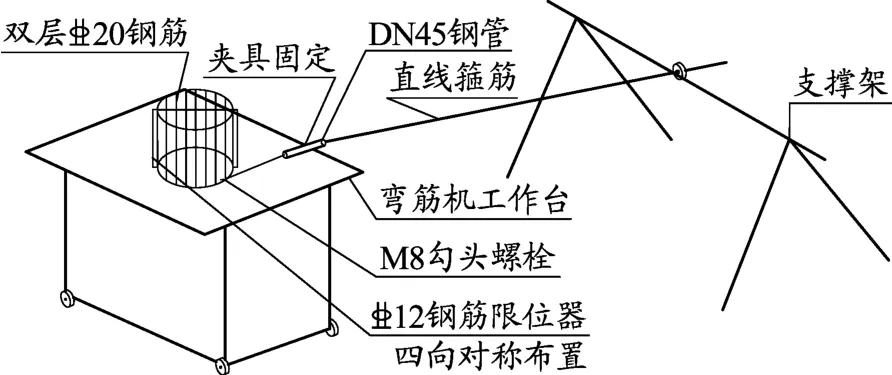

(1)计算螺旋箍筋用料长度、钢筋调直后采用切割机成批下料。将支撑架按2.0~3.0 m的间距摆放在同一水平面上对准中心线,然后将配好定长的主筋平放在焊接支撑架上。工作台上对应旋转基准线预先焊接固定一截DN45长200 mm钢管一根,以约束钢筋送料方向。如图8所示。

图8 螺旋箍筋旋转骨架工况示意

(2)箍筋起步端头利用M8勾头螺栓锁定在旋转骨架纵筋上,防止缠绕时松开,对箍筋走向起引导作用。

(3)启动钢筋弯曲机,利用减速机控制电机转速,逐圈缠绕在旋转骨架上,并保证每圈互相贴紧并与旋转骨架密贴。

(4)利用旋转骨架外侧焊接的4根竖向钢筋作为箍筋限位器,防止钢筋在弯曲缠绕过程中因自身弹性应力偏离旋转轨道,发生安全事故。

(5)单根钢筋完成制作后关闭弯筋机,利用倒链提起,垫在方木上存放。

4.6 钢筋笼加工制作

(1)钢筋笼主筋位于加劲箍外侧,并保持相互垂直,先进行点焊固定,再进行统一焊接。

(2)待主筋与加劲箍筋焊接完成后,将已通过螺旋箍筋钢筋骨架加工完成的螺旋箍筋套入钢筋骨架,按照设计间距与主筋进行绑扎连接。在主筋上用粉笔标出箍筋螺距,然后将套好的箍筋向上移置,采用缠扣绑扎。箍筋与主筋交点均要绑扎,以防骨架歪斜。在有抗震要求的地区,箍筋端头应弯成135°,平直长度不小于10d(d为箍筋直径),箍筋间距应按设计要求加密[14]。

(3)钢筋笼主筋外侧设60 mm×356 mm×4mm定位钢片,竖向间距为2 m,每截面沿周长均匀布置且不少于3个,以保证桩主筋保护层厚度。

5 螺旋箍筋钢筋骨架优点

在钢筋笼螺旋箍筋的施工中,国内钢筋笼加工制作通常采用手工套制绑扎或焊接螺旋箍筋,采用螺旋箍筋钢筋骨架代替国内通常做法的优点:一是在工人施工过程中保证了螺旋箍筋的规格尺寸,使钢筋笼加工制作更加便捷,给工人施工带来极大的便利,人工消耗极小;二是在后期桩基础成孔后下笼时,避免了因螺旋箍筋形状不规则导致极易刮碰孔壁造成塌孔,保证了桩基质量;三是有效保证混凝土保护层厚度及螺距;四是钢筋笼外观质量得到很大提高。

6 经济效益

以本工程施工难度最大的工期为例,采用螺旋箍筋钢筋骨架运用在桩基础施工之中,钢筋笼质量与其外观质量均满足施工及设计要求,一来缩短了施工工期,二来减少了钢筋笼加工制作的人工投入,三来遏制了因螺旋箍筋不规则导致下笼时刮碰孔壁致使塌孔的概率;经过对本项目桩基础的经济效益分析,在使用螺旋箍筋钢筋骨架下的施工将比未使用此项发明指导下的施工节省8 d工期,人工投入减少96人,因螺旋箍筋不规则导致下笼时刮碰孔壁致使塌孔的概率由常规概率17.8%下降至3.5%。

综合测算:按每个人工220元/d,塌孔后混凝土护壁、钻机空钻,混凝土280元/m3,旋挖钻机200元/m进行测算,本工程累计可节约成本约6~8万元。

7 结束语

本工程通过对钢筋笼加工制作的综合研究,于安全保障、人工消耗、质量标准、外部观感等方面为切入点,通过前期的优化与调整,减少了桩基础质量问题及因螺旋箍筋的问题所产生的二次处理费用,缩短了工期同时节约了人工的投入[15],创造了相当可观的社会效益及经济效益。同时,该技术在项目上的研发和应用获得“一种加工螺旋箍筋的旋转骨架”国家实用新型专利(专利号 ZL 201721243764.9)[16]。此项创新解决了桩基础工程施工中的重要难点问题,在我国桩基础钢筋笼加工制作中具有很强的实效性和推广性。