隧道二衬边墙混凝土分层逐窗浇筑系统设计及应用研究

2019-06-26魏加志

魏加志

(中铁十一局集团第一工程有限公司 湖北襄阳 441104)

1 引言

随着隧道修建技术的不断发展,隧道越修越长、越修越宽,穿越的地质越来越复杂。截止2017年底,我国铁路隧道运营里程约1.6万km[1],因隧道衬砌质量缺陷危及运营安全的事故时有发生。据管理部门调查统计,铁路限速地段的70%是隧道,而隧道衬砌缺陷又占该类事故的70%。隧道衬砌病害会严重影响隧道结构的承载力,甚至会导致衬砌掉块、渗水,或是突然失稳、坍塌,危及铁路运营安全,给人们的生命和财产造成严重损失,并造成大量的社会负面影响[2]。为此,分析二衬边墙常见病害,从工装、工艺源头上进行二衬质量预防性控制研究,对提升隧道衬砌质量有重要意义。

2 分层逐窗浇筑系统设计过程

依据中国铁路总公司工管中心《铁路隧道二次衬砌预防拱顶空洞实施意见》(〔2015〕199号文)中第六条第1点“二衬混凝土浇筑应从下至上利用灌注窗依次灌注”[3],项目组就如何确保二衬混凝土逐窗入模对展开研究,主要研究阶段为调研阶段、改进阶段、定型阶段。

2.1 调研阶段

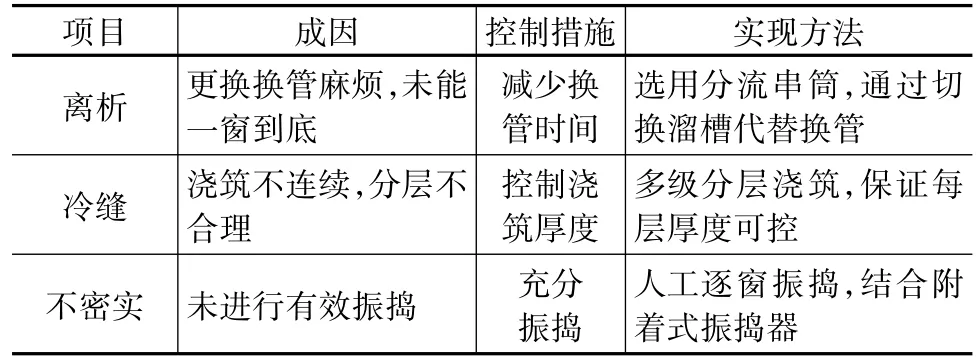

针对隧道二衬边墙混凝土冷缝、离析、不密实等常见缺陷[4],通过调研分析其成因,并进行对策研究(见表1)。对隧道衬砌台车的二衬边墙混凝土入模系统进行优化改造,初步形成了利用串筒、溜槽的分层浇筑系统[5],实现了二衬边墙混凝土的分层入模功能,但不能实现逐窗入模功能。

表1 常见病害分析

2.2 改进阶段

通过对使用情况进行跟踪、统计,结合作业人员体验,对如何实现逐窗入模功能进行优化、改进,虽然实现了逐窗入模功能,但仍存在以下问题:

(1)现场需调整料斗位置进行拆装,操作不便。

(2)部分滑槽占用了大量的操作平台位置,导致现场工人无法进行逐窗振捣混凝土。

(3)双层分流槽占用一定的高度,导致溜槽坡度过小,影响混凝土流动。

(4)方形料斗容易出现死角,导致积料无法清理或者清理困难,见图1。

图1 改进过程中的分流槽

2.3 定型阶段

针对第二阶段发现的问题,结合一线作业人员的现场体验,进一步优化混凝土入模系统,对台车工作平台进行人性化设计和改造。具体改进情况如下:

(1)对串筒直径进行调整。由原来的φ30 cm调整为φ20 cm,在确保泵送混凝土泵送性的前提下,减少了其占用操作平台的空间。

(2)对串筒位置进行了调整。由原来的台车桁架外侧调整为桁架内侧,减少了其占用操作平台的空间。

(3)对一级工作窗口的入模方式进行了调整,利用伸缩式插槽,实现浇筑窗口的快速入模。

(4)对串筒顶部的方形料斗进行改装。由“方形”调整为“圆形”,无清理死角,便于清洗。

(5)对台车平台进行改造,实现了功能分区,方便了人工操作,保证了作业安全[6]。

3 分层逐窗浇筑系统构成及工作原理

3.1 分层逐窗浇筑系统构造

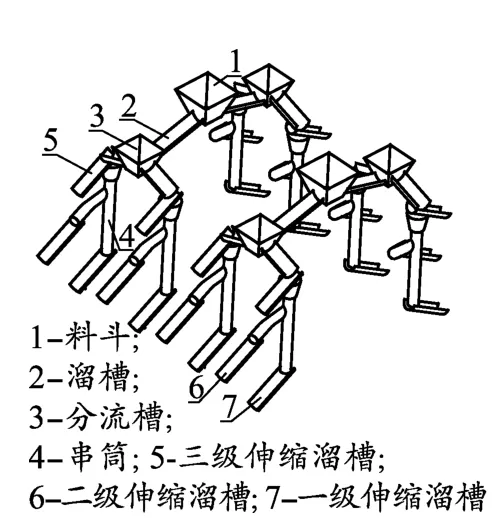

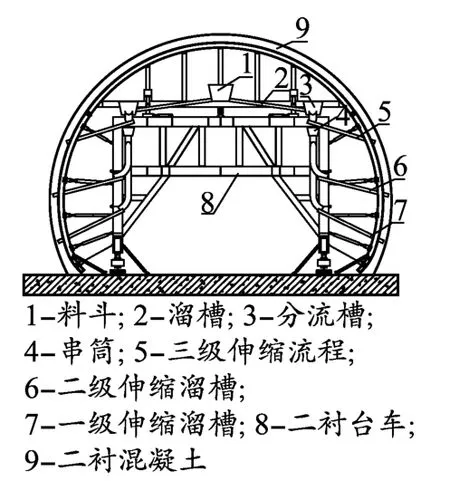

在二衬台车顶部平台中间位置设置2个倒梯形料斗,料斗上口尺寸85 cm×85 cm,下口尺寸35 cm×35 cm,高度60 cm,距离台车端头2.5 m,共设置2个料斗、4个溜槽、8个分流槽、8个串筒、24个伸缩溜槽(分一、二、三级),见图2、图3。伸缩溜槽的安装位置应避开台车主桁架及液压系统,并保持坡度不宜过大[7],确保混凝土逐窗入模。

图2 分层逐窗浇筑系统构成

图3 台车断面图

3.2 工作原理

通过在二衬台车上设置料斗、溜槽、分流槽、串筒和伸缩溜槽,形成二衬边墙混凝土分层逐窗浇筑系统。通过操控料斗、分流槽、串筒上的阀门,使混凝土流向各级工作窗口,实现二衬边墙混凝土的分层逐窗入模。同时,每级窗口间安装一台附着式振动器,并设置一个对应专用电表,将入模窗口、附着式振动器和集中控制柜开关统一编号,实现集中控制。每次混凝土入模时,边入模边振捣,确保混凝土振实振平。

4 二衬边墙混凝土分层逐窗浇筑工艺

4.1 浇筑准备

混凝土浇筑前,将泵管接至台车料斗处,并对伸缩滑槽进行检查和清理,伸缩滑槽连接应牢固,表面清理干净并洒水适当湿润。

4.2 浇筑二衬边墙混凝土

二衬边墙混凝土到场检验合格后,进行砼浇筑。混凝土通过地泵泵管直接泵入料斗,通过调节分流槽挡板,控制混凝土流向不同串筒,经伸缩滑槽导流至各级工作窗口,进行浇筑[8]。

首先抽出三级分料斗上方三级伸缩溜槽,关闭串桶二级工作窗口方向挡板,开启串桶一级工作窗口方向挡板,启动混凝土输送泵,使混凝土流至一级工作窗口,进行混凝土浇筑,见图4。

一级工作窗口浇筑完毕后,关闭串筒一级窗口方向挡板,打开二级窗口方向挡板,导流混凝土至二级工作窗口,进行浇筑,同时关闭一级工作窗口,并及时清洗溜槽,见图5。

图4 调节串筒阀门控制混凝土流向一级工作窗口

图5 调节串筒阀门控制混凝土流向二级工作窗口

二级工作窗口浇筑完毕后,推入三级伸缩溜槽至分流槽出口下方,导流混凝土至三级工作窗口,进行浇筑,同时关闭二级工作窗口,并及时清洗溜槽,见图6。

三级工作窗口浇筑完毕后,更换泵管,进行冲顶施工,同时关闭三级工作窗口,并及时清洗溜槽,见图7。

浇筑完毕后,清理料斗、溜槽、分流槽、串筒和伸缩溜槽内残留混凝土,并对附着式振捣器、台车液压系统的性能及稳定性进行检查,发现问题时需及时更换。

图6 抽拉伸缩溜槽控制混凝土流向三级工作窗口

图7 换管冲顶

4.3 质量控制要点

(1)二衬边墙混凝土浇筑时应分层逐窗浇筑、振捣,由下向上[9],对称分层,同时加强对端头模板的观察。二衬边墙混凝土需对称浇筑,左右两侧混凝土面高差、前后高差及窗口灌入混凝土倾落自由高度均不超过规范允许值。

(2)二衬边墙混凝土浇筑应连续进行。浇筑时应填写混凝土施工记录。二衬混凝土冲顶结束后,及时进行拱顶带模注浆[10]。

(3)根据窗口布置间距、高度,制定插入式振捣棒配置的最低数量要求,每侧、每层一台插入式振捣棒,共8台;根据附着式振捣器的作用半径,针对台车插入式振捣盲区,相应配置附着式振捣器,每侧12台附着式振捣器、拱顶12台附着式振捣器,共36台。

(4)在砼浇筑过程中,利用检查仪器对二衬台车变形进行监控,当发现有变形、移位超出允许值时,应及时采取加固措施[11]。

5 先进性分析

从质量、工效和经济方面对分层逐窗浇筑系统和传统工艺进行对比,该系统具有优势见表2。

表2 二衬边墙混凝土浇筑工艺对比

6 结束语

隧道二衬边墙混凝土分层逐窗浇筑系统已获得授权发明专利 1项(ZL201610996489.1)[12],并在多项隧道工程的应用过程中,经第三方检测单位雷达扫描、钻孔取芯等检测,二衬边墙实体质量合格,未发现明显质量缺陷。

隧道二衬边墙混凝土分层逐窗浇筑系统,克服了传统跳窗浇筑导致混凝土冷缝、离析、不密实等弊端,有效提升了二衬边墙混凝土质量,并降低了作业人员劳动强度,节约了浇筑时间。同时,该系统在京沈客专、银西铁路等项目的推广应用,也说明了该系统对提高隧道施工水平、降低隧道质量风险、避免隧道衬砌质量缺陷有重大作用。